电动汽车公司Tesla在专利US 20130069476A1中公布了一种感应电机鼠笼转子端环的制造工艺,新工艺相比传统工艺具有更好的电气、机械性能,并且制造成本更低。特斯拉在Model S、Model X的电机中均应用了此种设计,电机在转化效率、输出功率等方面取得了优秀的性能。

感应电机与永磁电机

感应电机与永磁电机是EV中最常见的两种电机,两者原理不同,性能也有所差异。

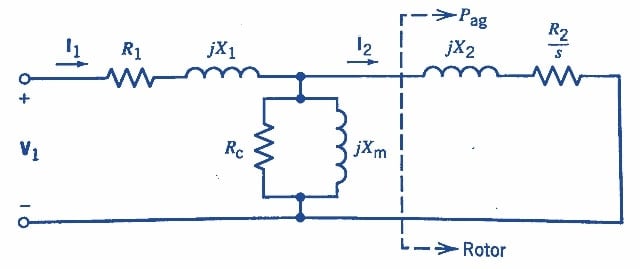

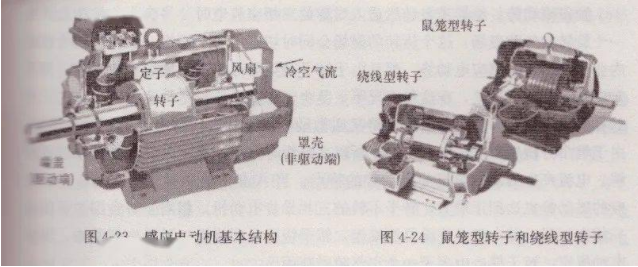

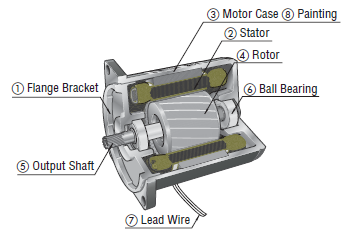

感应电机的转子绕组是一组闭合的金属导体,转子本身既不通电,也不含有磁体。工作时,定子绕组被通以变化电流,转子绕组的闭合回路中会产生感应电流。两股电流分别产生磁场,磁力作用使得定子、转子间产生转矩,转子转动。

将定子绕组以一定形式排布在转子外围,并且通以持续变化的电流(交流电),就可以形成旋转磁场,使得转子持续转动。只有当转子转速低于旋转磁场转速时,转子才会受到驱动力;倘若两者速度同步,转子绕组中磁场恒定,不会产生感应电流,也不会得到驱动力。所以感应电机转子速度与旋转磁场转速不同步,故感应电机又称“异步电动机”。通过电路调节旋转磁场的转速,便可以控制转子的转速。

旋转磁场

永磁电机的转子含有永磁体,这样不需感应电流,永磁体也可与定子磁场相互作用,产生力矩。这时,转子的旋转速度与磁场旋转速度是同步的。倘若磁场旋转速度过快,转子的驱动力下降,直至跟不上磁场,会造成“失步”。

如果沿用感应电机的思路,在永磁电机中使用交流电,即通过连续旋转的磁场来驱动转子,这样的电机称为永磁同步电机。更简单的形式是,将定子绕组视为很多个电磁铁,电磁铁逐个通电断电,吸引永磁体像手表秒针一样间歇转动,这样的电机称为“永磁开关磁阻电机”,Model 3车型使用的便是此种电机。

两种电机相对比,感应电机的磁场需要电流来产生,而电流会造成发热、损耗效率,所以感应电机的效率要稍低于永磁电机。永磁电机中含有永磁体,永磁体在高温、强震动环境下会造成磁力下降,而感应电机转子则是一堆金属疙瘩,相比之下,永磁电机要“娇贵”一些。

感应电机转子的传统工艺

EV应用中,感应电机转子多为鼠笼状,转子绕组由数根导条(笼条)与两个端环(短路连接环)组成,多根导条均匀分布在转子外侧。为了增强磁场,一般使用层压硅钢片制成铁芯,硅钢片边缘开槽以容纳导条穿过。

为了在层叠的铁芯上放置导条与端环,一般采用铸造成型、焊接成型的工艺。

铸造成型的方法,就是在叠压完毕的铁芯上浇筑熔化的金属,通过模具直接将导条、端环一同成型,有时会将散热叶片也一同铸造。但是纯铜在熔化情况下流动性能不佳,铸造难度大,一般使用铝作为铸造材料。与之相伴的,铝材导电性能逊色于铜,在电机中会造成转子发热增大、效率降低。因此一般在功率不大、效率要求不高的电机中使用铸铝工艺。

转子中的铸铝导条、端环

而焊接成型的方法,就是将预制的导条插入铁芯槽内,再将端环分别焊接到导条两端,一般对于铜质材料使用焊接成型。端环可以是简单的圆环状,也可以带有凹槽以方便与导条结合。焊接方法可以有多种形式,譬如钎焊、摩擦焊。

焊接端环

一般的焊接成型方法,虽能制造铜质鼠笼结构,但仍存在焊接处电阻大、端环质量大、制造复杂的缺点。焊接点容易出现焊接缺陷或质量隐患,这样会影响电机可靠性,如果采用人工焊接的方法,则质量更加不稳定。

焊接端环容易失效故障

在EV应用中,电机效率就是生命,如需使用感应电机,那么选择电气性能优秀的铜质鼠笼是无法避免的。如何在电气、机械性能、制造成本上取得更优化的成果,成为了感应电机转子设计制造的重要问题。

特斯拉专利工艺详解

转子组件爆炸图

转子包含核心组件、主轴、限位键、限位环、轴承、垫片、挡圈这些主要部件,其中核心组件、限位环是与专利技术相关的内容。其余部件与传统电机转子并无差异,譬如限位键用于限制主轴-核心组件之间的相对转动,挡圈用于限制主轴-核心组件之间的直线滑动。

核心组件主要由铁芯(铁芯盘堆叠而成)、导条、嵌块构成。

铁芯盘

铁芯的作用是增强磁场,常见使用磁性能较好的硅钢材料。铁芯处在变化磁场中,而其本身能够导电,所以铁芯内部会产生感应电流。这样的感应电流会使铁芯发热,并且降低效率。一般使用薄硅钢片堆叠形成铁芯,并且硅钢片之间进行绝缘处理,这样可以增大感应电流的回路电阻,大幅削弱铁芯中的感应电流。

铁芯盘具有比较复杂的结构,如大量导条槽以及主轴孔,使用冲压工艺可以非常方便地将片材加工成铁芯盘。

铁芯盘与传统工艺相比,并无差别。将多个铁芯盘堆叠粘合起来,即形成铁芯。将相邻的铁芯盘之间按某个方向略微错开一定角度,可以实现导条槽相对主轴的倾斜,即“斜槽”,这有利于转动过程中力矩的平稳,能够减小抖动。

铁芯盘导条槽局部放大

我们对导条槽进行局部放大,所有导条槽以主轴轴线为圆心,呈均匀的圆周分布。两个相邻的导条槽之间的间距不是恒定的,而是越靠近转轴的位置,间距越小,呈现一种收束的状态。譬如图中尺寸309小于尺寸307。

导条截面

导条是细长的柱状结构,可以通过挤压工艺生产。导条部件用于形成电回路,需要材料具有尽可能小的电阻率,譬如无氧纯铜

导条槽插入铁芯

将所有导条插入组合完毕的铁芯。导条长度应大于铁芯高度,以使得铁芯两端能够露出一部分导条,并且铁芯两端露出的导条长度应当相等。为了使导条能够顺利穿过导条槽,两者在尺寸上应当实现间隙配合,即导条比导条槽略小一圈。

此处可不进行导条-铁芯之间的绝缘处理,因为导条上产生的感应电压比较小,并且铁芯盘之间已经进行了一定程度的绝缘。需要注意的时,导条露出的部分需保持电接触性能,表面不可进行绝缘,同时要防止氧化。

嵌块透视图

嵌块是此种工艺中最重要的组件。嵌块由导电性能优良的材料制成,譬如同样使用无氧纯铜材料、由挤压工艺制造。

嵌块需要在两侧平面涂覆钎焊材料(如银、银合金),用于后续的工艺。嵌块的厚度(涂覆后),应当与导条间隙相匹配,以保证能够紧密结合。

嵌块靠近转轴的一侧(图中601位置)可加工倒角,以方便装配。在远离转轴的一侧(图中603位置)可进行某种标记(图中标记为凹槽),在安装时可方便地辨识嵌块安装方向。

嵌块截面

嵌块从截面上看,两边并不是平行的,而是呈略微收束,如图中703的长度要小于701。

嵌块嵌入导条间隙

嵌块的作用是嵌入导条间隙,结合之前嵌块、导条槽间隙的收束形态,容易想到嵌入越深、结合越紧密。原本导条裸露的侧面部分,将大幅度地与嵌块侧面相接触,容易实现裸露侧面面积的90%以上与嵌块接触。这样的接触面积比例在一般方案中是难以见到的,一般方案中由于需要留出焊接位置,会要求端环与铁芯之间留出较长的距离,这会导致重量增加。嵌块可以稍长于导条在某一端露出的长度,这样嵌块会相较于导条端面有所突出,可以充分利用导条的侧面面积,多余的部分可以在后续的机加工中去除。

嵌块-导条-铁芯组合体侧视图

嵌块安装完毕后,需要对接触面进行钎焊加工,由于钎焊材料已经事先涂覆,在此仅需进行加热即可。加热钎焊过程应当避免氧化,比如将组合体整体放入真空炉。在一些情况下,不使用单独的钎焊材料,而直接将导条-嵌块进行加热连接也是可行的。

在加热过程中,焊料融化通常不会导致嵌块滑动,为了防止意外滑动,使用一些简单模具对嵌块进行约束也是有效果的,譬如使用铁丝在嵌块外圆进行缠绕拧紧。

对组合体进行外圆加工

钎焊结束后,嵌块-导条之间就形成了导电性能优秀的接头,并且机械连接十分紧固。在此基础上,对组合体进行外圆加工,切削多余的部分,便形成了端环。至此核心组件制造完成,之后可以安装主轴等转子组件。

加入限位环

将限位环套在端环外侧,可以增强端环的机械强度,防止其解体。限位环应当与端环过盈配合,可借助热胀冷缩来帮助安装。限位环材质可以是不锈钢、铍青铜等机械性能优秀的金属。

之后对转子进行动平衡调整等微调加工,就完成了转子制造。

可以看出,相比与传统的焊接制造工艺,此方法在钎焊接头处具备优秀的电接触性能,从而降低了鼠笼结构的整体电阻,提高了效率。同时此方法的装配容易,所用零件结构简单易加工,具有较低的制造成本。与传统焊接端环方法相比,接头具有较高的机械强度,提高了可靠性。

附:专利范例机械参数

电机转子的设计是多方面因素综合优化的结果,专利中举出了一个实际例子的各项机械、工艺参数,具有较大的参考价值。

导条/嵌块材料:无氧铜

导条/导条槽数:68

嵌块数:67

导条长度:214.0mm

铁芯盘堆叠总厚度(503):153.3mm

导条槽截面长度(305):16.5mm

导条槽远离转轴一侧厚度(301):2.97mm

导条槽临近转轴一侧厚度(圆弧直径)(303):1.75mm

导条槽远离转轴一侧间距(307):2.5mm

导条槽临近转轴一侧间距(309):2.3mm

铁芯盘外侧距导条槽厚度:0.5mm

导条截面长度(405):16.26mm

导条远离转轴一侧厚度(401):2.725mm

导条临近转轴一侧厚度(圆弧直径)(403):1.51mm

导条裸露长度(每侧):30.35mm

嵌块截面长度(705):20mm

嵌块远离转轴一侧厚度(701):2.746mm(含涂层)

嵌块临近转轴一侧厚度(703):2.494mm(含涂层)

嵌块长度(略长于导条裸露长度):31.3mm

审核编辑:黄飞

电子发烧友App

电子发烧友App

评论