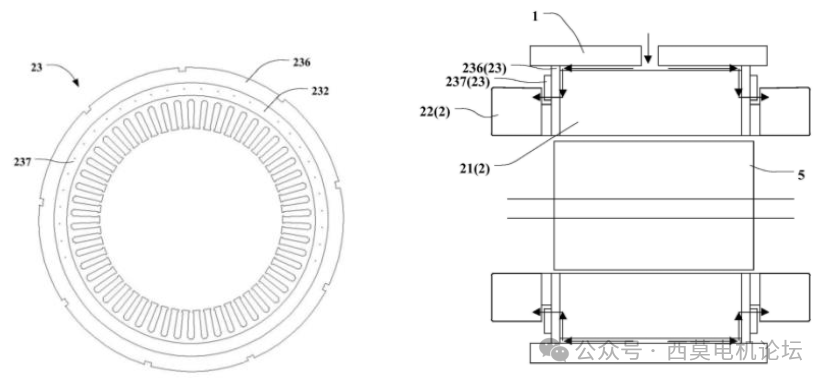

5 华为-CN115333265A

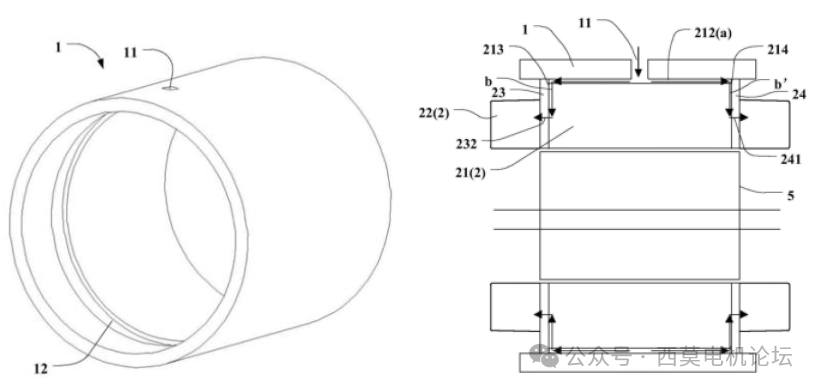

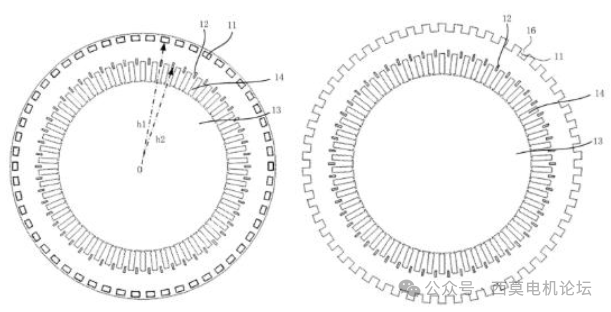

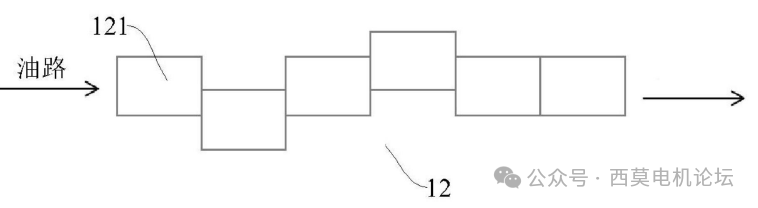

(如图5.1-5.3)冷却油从壳体1中间段的进油口11进入,与其他中间进油方案不同,该壳体具有环形通道12,中间端铁芯外径与其他段相同。进液口11将冷却液引入定子铁心21表面,定子铁芯1表面上有多个凹槽结构用于形成轴向冷却流道a。定子铁芯21沿轴向方向的两端的端面13和端面214冲片具有导流槽,形成径向的冷却通道b。第一端板23和第二端板24分别位于定子铁芯21轴向方向的两端,在端板23、24上分别具有喷油孔232和241,将冷却液体喷淋在绕组上。

图5.1 冷却壳体 图5.2 冷却油走向图

图5.3装配截面图

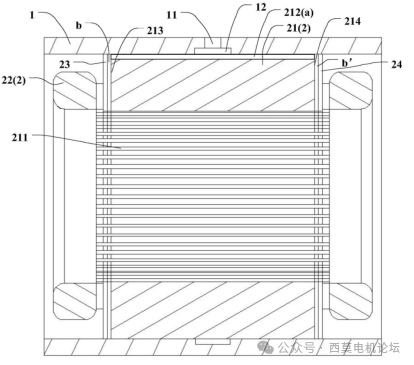

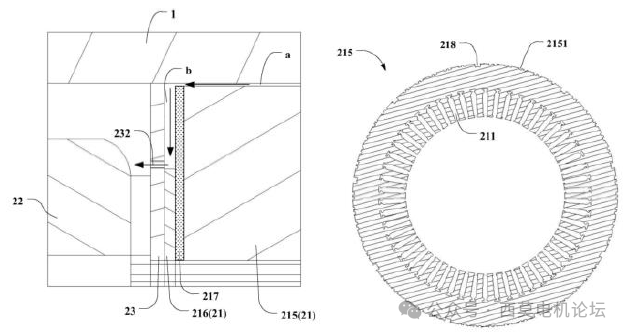

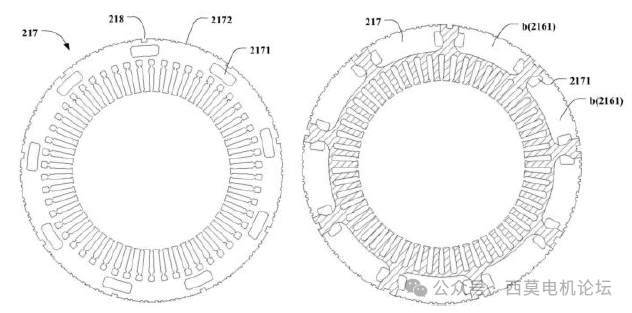

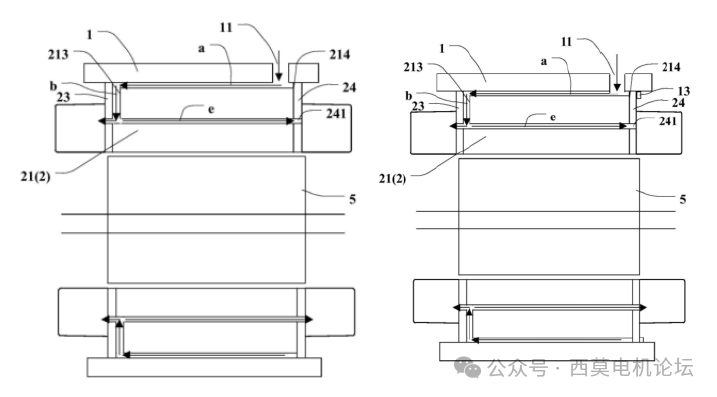

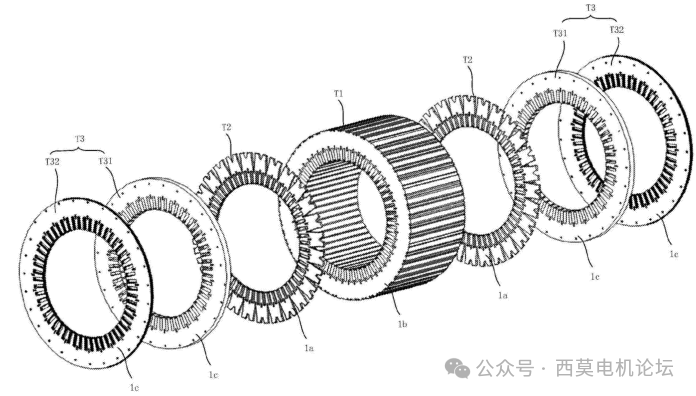

(如图5.4)该定子铁芯共采用4种类型硅钢片,第一类硅钢片215、第二类硅钢片216、第三类硅钢片217、第四类硅钢片(端板)23。四种硅钢片从中间到两端装配关系是:第一类、第三类、第二类、第四类。

(如图5.5)第一类硅钢片215在外径表面具有多个第一缺口2151,多个第一硅钢片215的第一缺口2151连接形成定子铁芯21的缺口212。并与壳体1配合形成铁芯表面的轴向冷却通道a。

图5.4 硅钢片装配关系 图5.5 第一类硅钢片

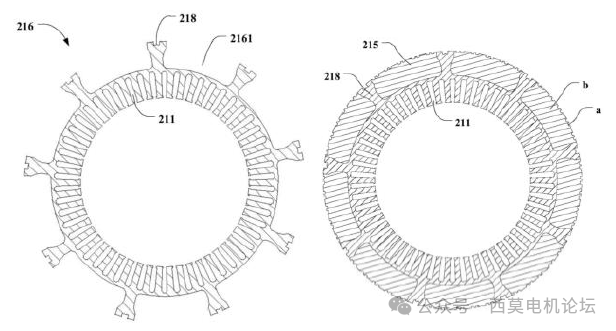

(如图5.6、图5.7)第二类硅钢片216具有9个弧形第二缺口2161,通过叠压后形成径向冷却通道b。

图5.6 第二类硅钢片 图5.7 第一、二类硅钢片装配

(如图5.8、图5.9)第三类硅钢片217具有9个长方形第三缺口2171,上述第三缺口2171与相邻的至少两个第二缺口2161部分重合,连通相邻两个第二冷却液流道b。可以使得相邻的第二冷却液流道b联通的第一喷油口232的流量更加均匀,有利于更好的提升电机对线圈绕组22沿周向方向散热的均匀性。第三硅钢片217还具有第四缺口2172,该第四缺口2172与第一缺口2151相对,从而保证第一冷却液流道a与第二冷却液流道b连通。

图5.8 第三类硅钢片 图5.9 第二、三类硅钢片装配

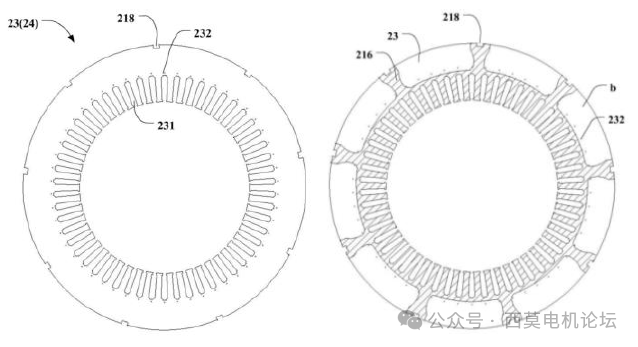

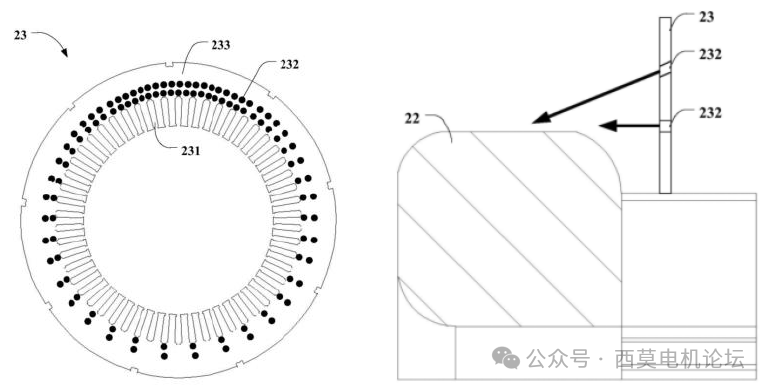

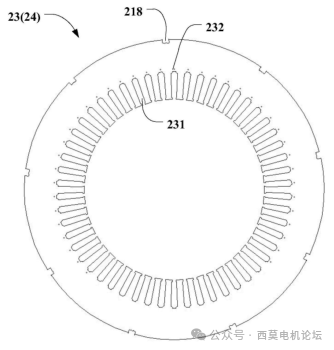

(如图5.10、5.11)第四类硅钢片23,在每个靠近槽底的上方设置有喷油孔232,且呈均匀环形排布,从冷却流道b流出的冷却油通过喷油孔232喷射在绕组上。其中第四类硅钢片23可以用塑料端板或铝板代替。

图5.10 第四类硅钢片 图5.11 第二、四类硅钢片装配

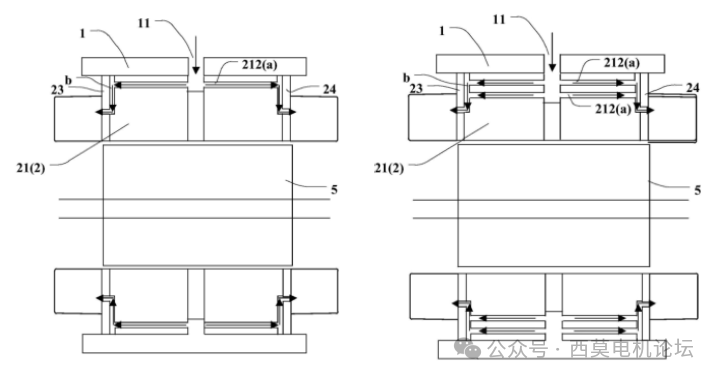

(如图5.12、5.13、5.14)也可以在端板23上增加一组斜孔,从而有利于增大冷却液的覆盖面积,提高绕组的散热效果。或取消电机下方的喷油孔只保留上方区域,冷却液喷淋至线圈上方绕组后,会在重力的作用下流向下方绕组,以进一步对相绕组进行冷却,从而提升散热效率。

图5.12 增加斜孔 图5.13 增加斜孔

图5.14 取消下方油孔

(如图5.15、5.16)喷油口配件237可以与端板本体236做成可拆卸连接件。在滴漆过程中,由于液态漆粘度小,易流动,会在毛细力等作用下蔓延至第一端板23的表面,很容易堵塞位于第一端板23的尺寸较小的第一喷口232。而本实施例中,第一喷口232形成于上述喷口配件237,因此,在滴漆工艺可以在装配上述喷口配件237之前进行。此时,出液口的尺寸较大,因此,出液口不易被堵塞。之后,再装配上述喷口配件237,使喷口配件237的第一喷口232与出液口相对,进而实现冷却液的流通。

图5.15 可拆卸端板 图5.16 可拆卸端板装配截面图

(如图5.17-5.22)通过改变硅钢片的缺口位置或改变堆叠方式,可以构成多种冷却方案,详细内容不再叙述,大家可以在专利中自行阅读。

图5.17可选方案1 图5.18可选方案2

图5.19可选方案3 图5.20可选方案4

图5.21可选方案5 图5.22可选方案6

小结:

该方案由于第一硅钢片215、第二硅钢片216和端板23的缺口大多数分布在定子铁芯21的周侧,对定子铁芯21的破坏较少,有利于增强定子铁心21的电磁性能。通过可拆卸的喷口配件,避免喷油孔被浸渍漆堵塞。同时该方案也省略了喷油环、油管等其他喷油部件。通过第二缺口和第三缺口,可以使定子周向压力分布更加均匀,这也使周向喷油孔的的流量也更加均匀。

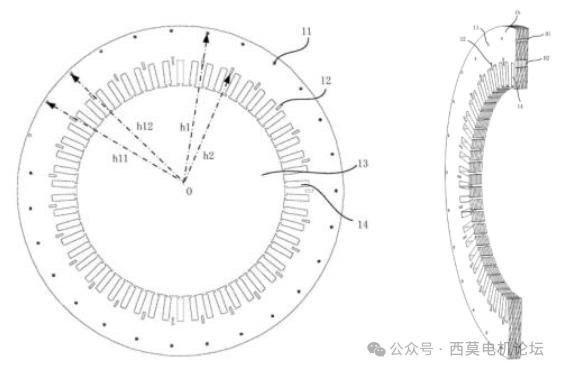

6 华为-CN116865465A

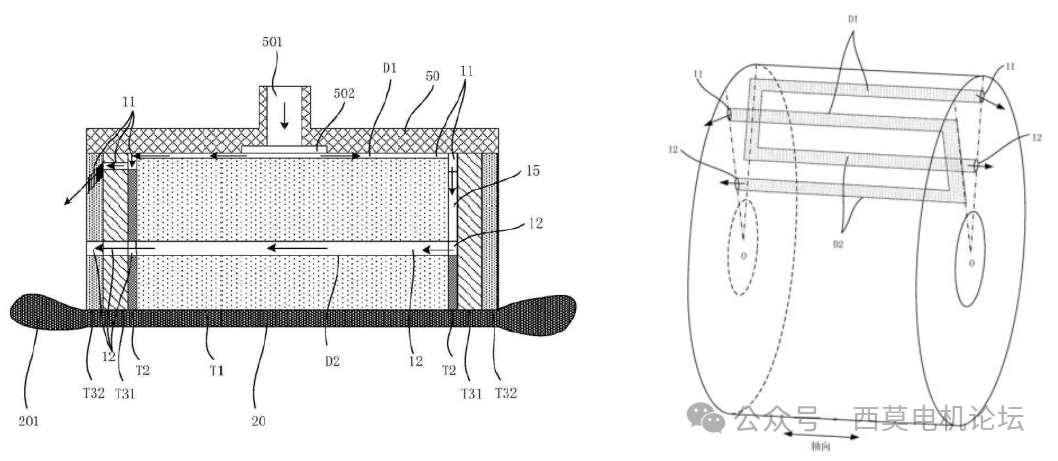

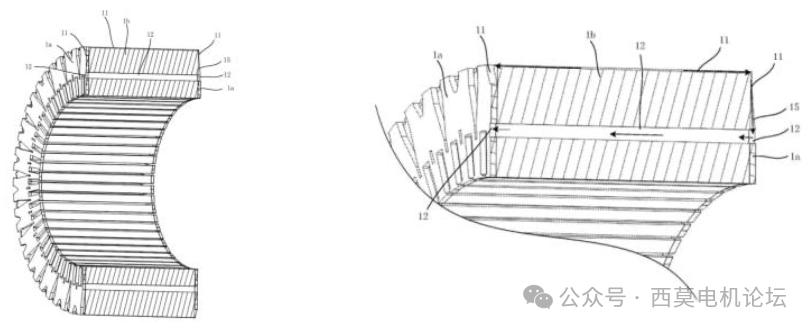

(如图6.1-6.2)华为在原先专利CN115333265A上做出了改进,该冷却系统不仅在定子轭部有斜喷的第一冷冷却口11,在槽底上方还有第二冷却口孔12。多个第一冷却孔分别与多个第二冷却孔相邻排列,每个径向流道贯穿定子硅钢片并连通一个第一冷却孔和一个第二冷却孔。油路走向如下:

冷却油从壳体进油口501进入,通过壳体环形通道502,将冷却油引入第一类定子铁芯T1表面,并沿着T1表面上有多个的轴向冷却液流道D1分别流向前后两端,其中流向前端冷却油经过第二类定子铁芯T2、第三类定子铁芯(端板)T31和T32从第一冷却口11倾斜喷在绕组上方。流向后端的冷却油经过第二类定子铁芯T2的导油槽形成的径向流道15,经过第二冷却口12回流到铁芯T1的轴向冷却流道D2,并通过第二类定子铁芯T2、第三类定子铁芯(端板)T31和T32从槽底上方的第二冷却口12直喷在绕组上。第二类定子铁芯T2、第三类定子铁芯(端板)T31和T32通过前后通过旋转错位装配可以在绕组前后端均形成相互串联的冷却通道11、12。

图6.1装配截面图 图6.2流道示意图

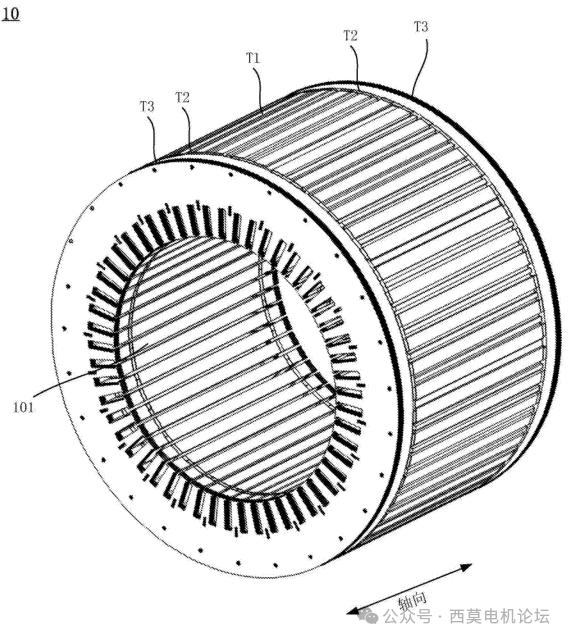

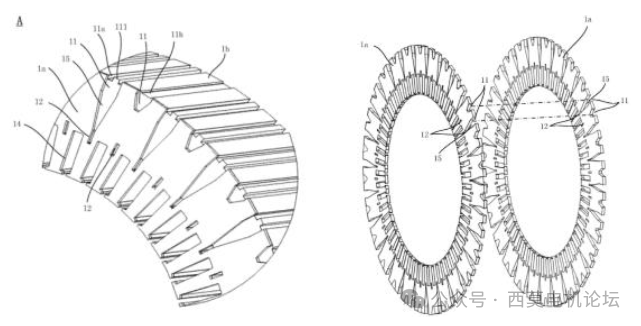

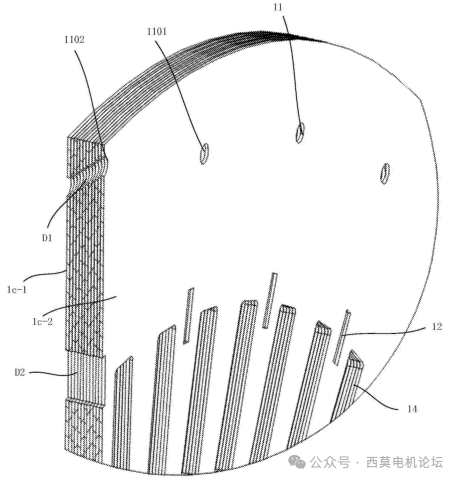

(如图6.3、6.4)该定子铁芯共采用3种类型硅钢片,第一类硅钢片T1、第二类硅钢片T2、第三类硅钢片(端板)T3。其中端板第三结构体T3包括内结构体T31和外结构体T32。三种硅钢片从中间到两端分别是:第一类、第三类、第三类。

图6.3 铁芯叠压图

图6.4 铁芯爆炸图

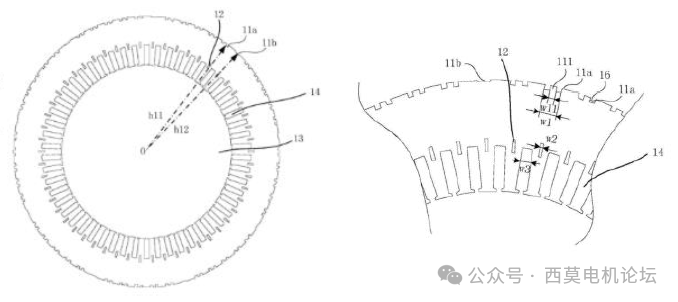

(如图6.5-6.8)第一类硅钢片T1设置有第一冷却口11和第二冷却口12,每个第一冷却孔11对应一个第二冷却孔12相邻排列。构成冷却通道D1、D2其中第一冷却口11可以为开口槽也可以为闭口槽,闭口槽对冷却液的密封性更有优势,但对铁芯外径的局部强度不利,更容易出现铁芯开裂的现象。在实际产品中选择了图6.7的方案。第一冷却孔11有两种类型,分别是第一冷却孔11a和第一冷却孔11b,11a为冷却槽,11b为焊接槽。且在11a设置有凸起11将第一冷却孔11分隔为两部分,从而改变第一冷却孔11的流通截面面积、冷却液的流通速率。

图6.5 第一类硅钢片闭口槽 图6.6 第一类硅钢片开口槽

图6.7 第一类硅钢片多槽口 图6.8 第一类硅钢片放大图

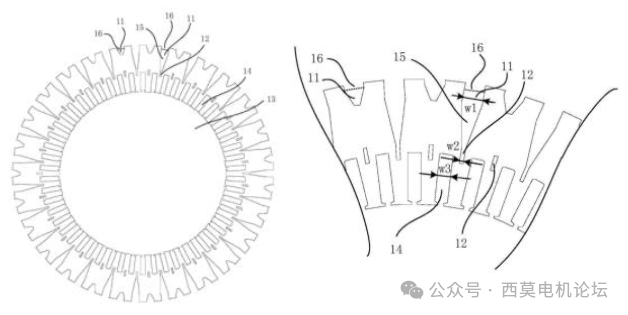

(如图6.9-6.11)第二类硅钢片T2设置有冷却孔第一冷却口11和第二冷却口12,且第一冷却孔11中的其中一个第一冷却孔11与任意两个相邻的第二冷却孔12中的其中一个冷却孔12通过一个径向流道15相连通,可以使通过径向流道15连通的第一冷却孔11和第二冷却孔12与未通过径向流道15连通的第一冷却孔11和第二冷却孔12交替排列。

图6.9 第二类硅钢片图 6.10 第二类硅钢片放大图

图6.11 第一、二类硅钢片装配 图6.12 第二类硅钢片前后装配

(如图6.13-6.14)第二类硅钢片T2通过旋转不同角度装配在第一类硅钢片T1两端,在前后两侧与第一冷却通道a依次形成U型冷却通道。例第一硅钢片1b的第一冷却孔11在其中一端与第二硅钢片1a的第二冷却孔12连通,对应的另外一侧12未连通。

图6.13 第一、二类硅钢片装配 图6.14 第一、二类硅钢片装配放大图

(如图6.15-6.17)第三类硅钢片T3设置有冷却孔第一冷却口11和第二冷却口12,其中冷却口11中心孔13之间的距离沿定子铁芯10的周向变小,通过不旋转压装形成T31形成水平流道D1,通过旋转压装构成T32形成倾斜流道D1,若要形成斜孔喷淋需在T3表面开更多第一冷却口11,或改为一体成型的塑料件或铝板。

图6.15 第三类硅钢片 图6.16 第三类硅钢片装配

图6.17 第三类硅钢片装配放大图

小结:

该专利将在定子铁芯的径向方向形成两层冷却通道。径向流道可以将第一冷却孔和第二冷却孔连通,而使冷却液可以在第一冷却孔和第二冷却孔之间流通,使得两层冷却通道连通,提高冷却效率,从而提升电机的散热性能。多个第三硅钢片T3依次偏转叠置后,形成径向倾斜的冷却通道,可以使冷却油准确喷淋在绕组端部。相比之前专利方案该方案不仅节省了一种冲片规格还大大提升了冷却油的利用率。但该方案会导致局部流阻过大,尤其是电机下方冷却油需要从铁芯表面的第一流道流向槽底的第二流道需要克服重力作用,可能导致电机下方第二喷油孔流量过低。

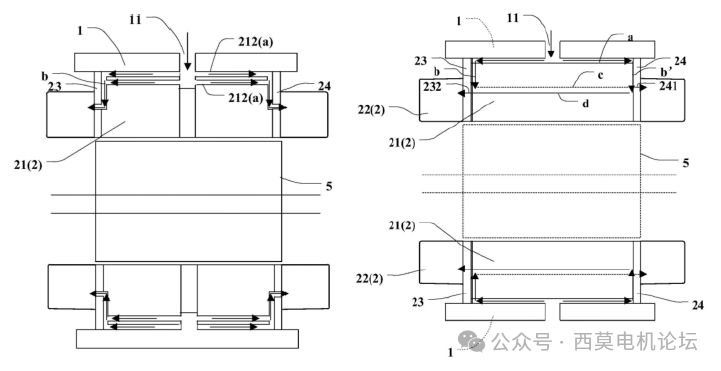

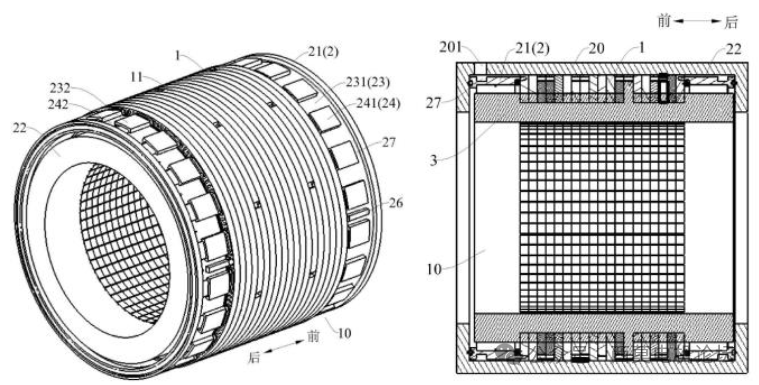

7 小米-CN116014928A

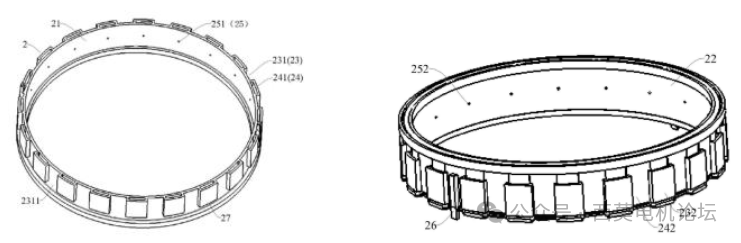

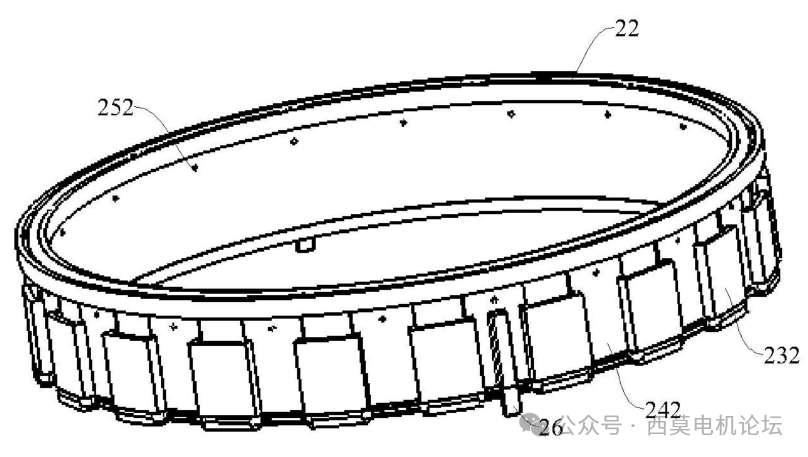

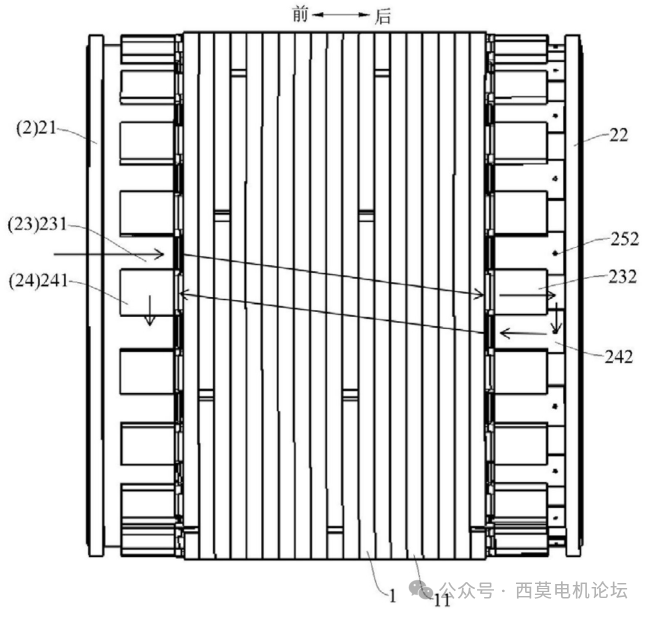

(如图7.1、图7.2、图7.3)该专利采用冷却油环方案,所述冷却第一冷却油环21、第二冷却22设于所述定子铁芯1的前后端部,且与定子铁芯1同轴布置。冷却油环上设有多个进油通道23和多个出油通道24,进油通道23和出油通道24均与定子铁芯轴向的喷油孔形成的冷却通道12连通。

冷却油从壳体进油孔201进入,通过第一油环21的第一进油通道231通入至冷却通道12内,然后冷却油液沿冷却通道12的长度方向移动并由冷却通道12的另一端流出,流出的冷却油液可以进入至第二油环22的第二进油通道232。由于第二进油通道232与其相邻的第二出油通道242连通,从而可以将冷却油液通过第二出油通道242排出至第二油环22,最后再通过另一冷却通道12将冷却油液回流至第一出油通道241。同时冷却油环上设置有油喷孔,冷却油通过喷油孔喷淋在绕组端部

图7.1 铁芯油环装配图图 7.2 冷却系统截面图

图7.3 铁芯油环装配放大图

(如图7.4-7.6)第一油环21和第二油环22选用耐油、耐高温的特性塑料制成。其中第一油环21和第二油环22的内周壁上设有第一喷油孔251、252,第一喷油孔251与第一出油通道241连通,第二喷油孔252与第二出油通道242连通。

冷却油环2的外周壁设有环形槽27,环形槽27位于冷却油环2背离定子铁芯1的一侧,且环形槽27与多个进油通道23连通,从而可以将冷却油液均匀地分配至定子铁芯1的各个冷却通道12内,进而使得绕组3的端部和定子铁芯1可以得到充分且均匀的冷却。

冷却油环2上设有插接柱26,定子铁芯1的端部设有配合孔,插接柱26插接在配合孔内,从而可以方便冷却油环2和定子铁芯1的安装工作,且结构设计简单,连接的可靠性较高。

图7.4 第一油环A面 图7.5 第一油环B面

图7.6 第二油环

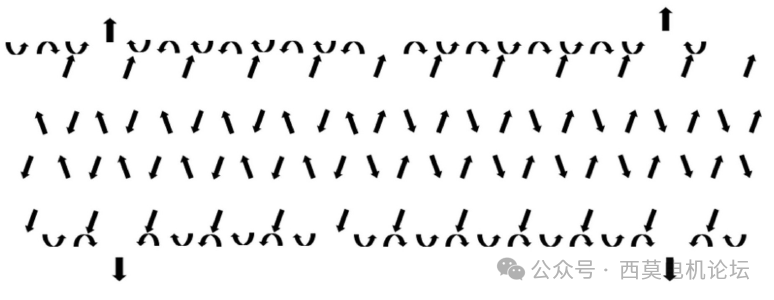

(如图7.7、图7.8)冷却通道12可以沿定子铁芯1的轴向平行布置,冷却通道12与定子铁芯1的轴向之间也可以具有一定的夹角。当然冷却通道12也可以成波浪形或蛇形等曲状结构,从而可以延长冷却通道12在定子铁芯1内的路径,使得定子铁芯1的冷却效果更好。

图7.7 冷却油道与轴向成一定夹角

图7.8 冷却油道成波浪形

小结:

该专利的冷却结构简单,通过一种铁芯冲片规格,和两个油环就可以实现铁芯冷却和端部喷淋冷却。通过铁芯的错角叠压和前后油环错角装配可以实现油路形成双向冷却通道,整个冷却油从前油环-铁芯流道-后油环-铁芯流道-前油环,大大增加了流通路径和散热面积。油环的安装通过定位销装配简单可靠,但绕组前后端部冷却的一致性控制较难。

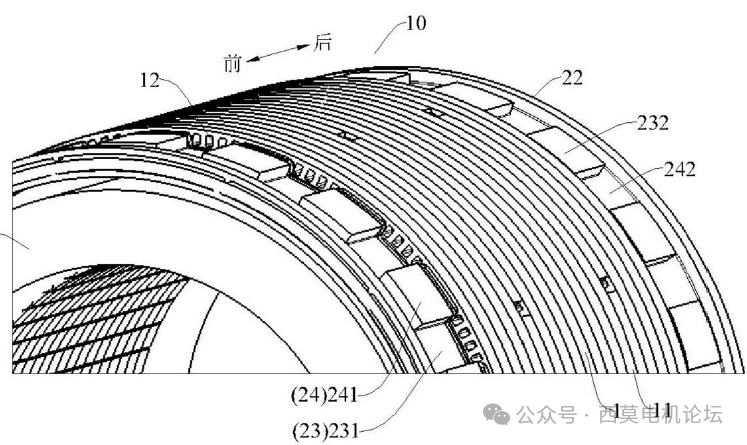

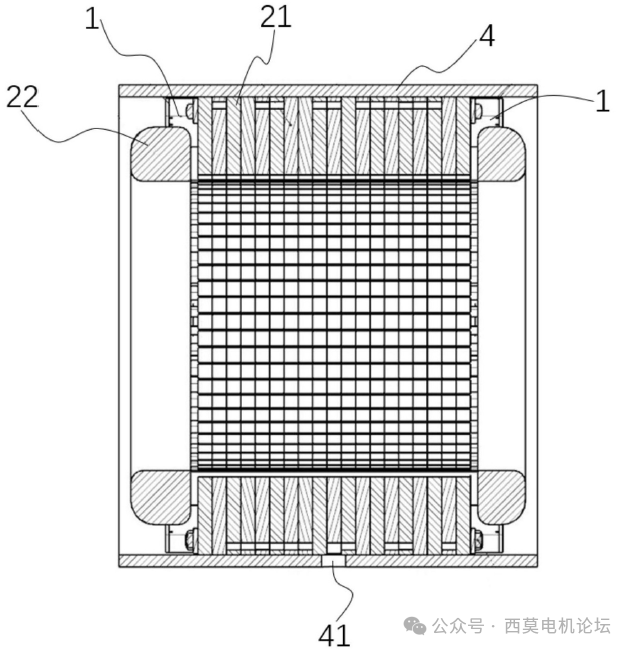

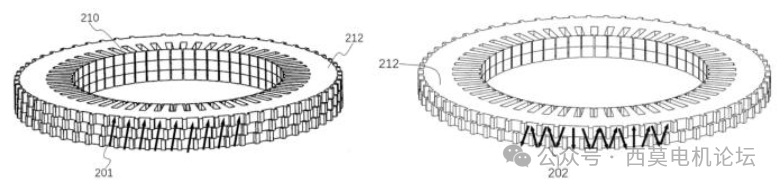

8 小米-CN116613907A

为了使前后两端和圆周方向绕组冷却更加均匀,得到更好的散热效果,小米在该专利中进行了改进设计。(如图8.1、8.2)冷却介质由壳体4的第一进油口41进入定子后,沿定子铁芯21流向两侧,经过两侧的油环1后喷淋到定子绕组22的整个外周,以分别实现对定子铁芯21和定子绕组22的冷却。

图8.1 冷却系统截面图

图8.2 冷却油走向图

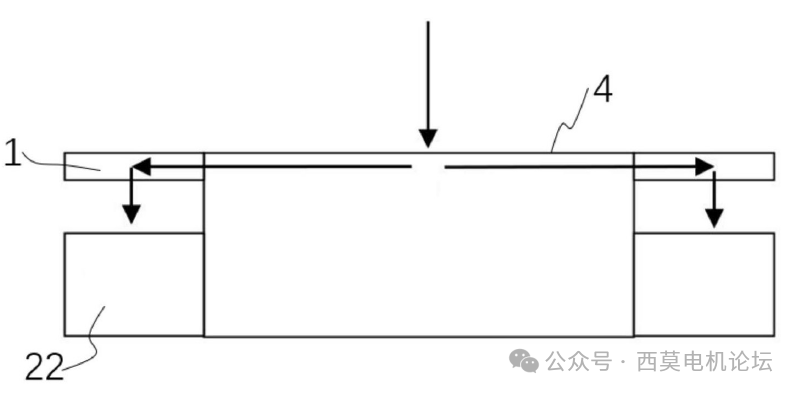

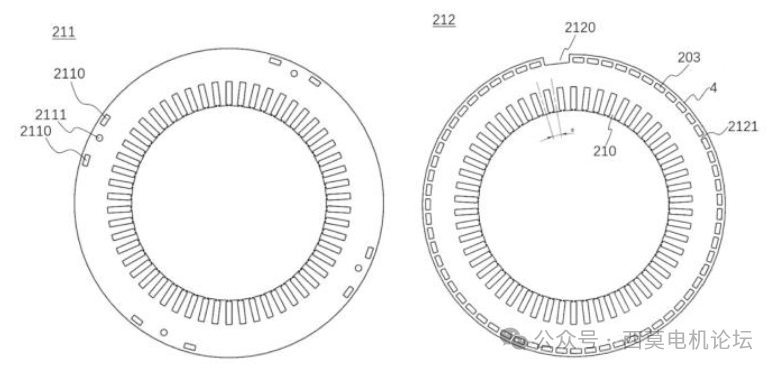

(如图8.3、8.4)整个定子由第一类叠片211、第二类叠片212构成。第一叠片211设有8个出油口2110和用于固定油环的装配孔2111。装配孔2111与油环1的安装孔14相配合,在将油环1固定在定子铁芯21两端的同时,将定子铁芯21表面的冷却介质引入到油环1中。

(如图8.5)第二叠片212的外圈设有多个沿周向间隔布置的凸筋2121,相邻两个凸筋2121之间与壳体4形成流道203,多个第二叠片212中任意第二叠片的任意一个流道203可以形成为第二进油口2120。

图8.3 定子铁芯堆叠图

图8.4 第一类叠片 图8.5 第二类叠片

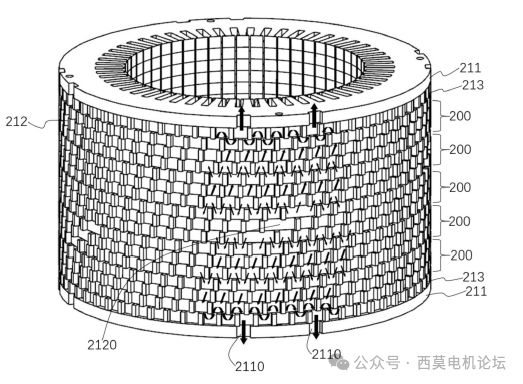

(如图8.3、图8.6-8.8)多个第二叠片212分为多个叠片组200,每个叠片组200的多个第二叠片212的流道相连通并形成倾斜流道201。相邻两个叠片组200的第二叠片212的流道相连通并形成交错流道202。倾斜流道201用于引导冷却介质沿轴向方向充满每个叠片组200的多个第二叠片212;交错流道202用于引导冷却介质沿周向方向连通相邻两个叠片组200的第二叠片212,进油口流入的冷却介质经倾斜流道201和交错流道202以及两者的组合布满整个定子铁芯21的外周面,实现定子铁芯360°均得到冷却。

图8.6 第二类叠片倾斜堆叠 图8.7 第二类叠片交错堆叠

图8.8 冷却流道示意图

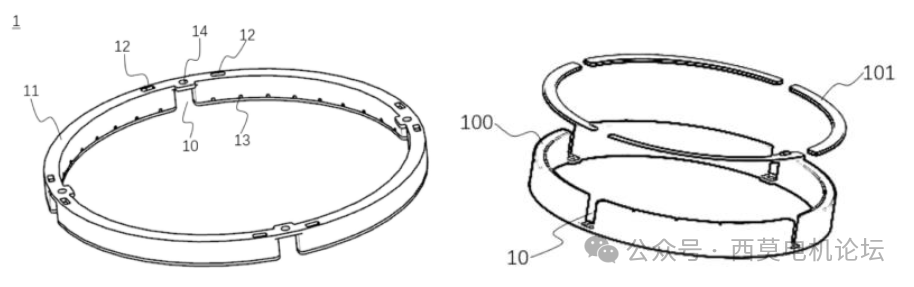

(如图8.9、图8.10)油环本体100的封闭的一端形成为配合面11。油环本体100可以一体注塑制造形成油腔,再通过焊接端盖101,形成封闭的油腔。相邻两个油腔之间形成装配间隙10,油环1设有进油孔12和喷油孔13,其中,进油孔12设于配合面11上且用于与定子铁芯21的出油口2110相连通,喷油孔13设置在油腔的朝向定子绕组22的内壁上。用于冷却定子铁芯21的冷却介质可以进入油环1,并且冷却介质可以喷淋到定子绕组22的整个外周。

图8.9 油环装配图 图8.10 油环焊接端盖

小结:

小米的技术方案定子铁芯包含两种叠片,通过将多个叠片叠压和旋转设计,能够形成不同冷却介质流动路径,以提高对定子铁芯的冷却效果。与直流道相比,倾斜流道的散热面积更大,能够提高冷却效果;交错流道能够改变冷却介质的流动方向,冷却介质可以从任意进油口流入并覆盖定子铁芯的整个圆周方向,实现定子铁芯360°均得到冷却,保证冷却的均匀性,有效降低驱动电机高温老化失效风险,提高电机功率密度和扭矩密度。

审核编辑:黄飞

电子发烧友App

电子发烧友App

评论