概述

云南铜业集团公司大红山铜矿二期工程设计选用无轨设备开采,四个采区用分段空场法的基建盘区已进入深孔的设计和施工,其深孔主要采用瑞典阿斯特拉公司Samba H1354凿岩台车。由于是在井下施工,作业环境相对较差,从江苏梅山铁矿和静铁山铁矿进口同类型设备的使用效果来看,Samba H1354凿岩台车配套的定向定位控制系统价格昂贵,但不能适应井下的作业环境,实际使用的时间短,维护费用高,甚至连厂家的销售代表也建议不必配置该系统。因此,大红山铜矿二期工程设计选用的Samba H1354凿岩台车未定购定向定位控制系统。

但当穿爆队在井下进行Samba H1354凿岩台车实际操作和一次成井深孔施工时,由于设备采用人工定向,因而定向仪器的系统误差、人为误差均较大,致使深孔偏差率达5.2% ~10.5%(3~6。),难以满足一次成井和下一步盘区深孔施工的精度要求,同时其定位、定向时间太长(一般为10~15 min/孔),使得Samba H1354凿岩台车的凿岩效率不能充分发挥。

为此,我们决定自行研制Samba H1354凿岩台车定向定位系统,提高定向仪器的精度,降低仪器的系统误差和人为误差,从而确保深孔的质量,加快设备的定向定位系统的操作速度,最大限度地发挥该设备的优越性能。

Samba H1354凿岩台车定向定位系统的研制首先应确保凿岩台车施工的深孔符合设计的精度要求,能为今后的盘区落矿和一次成井实验提供更为可靠的保证;其次,应大幅度节省凿岩过程总的定位、定向时间,提高设备的使用效率;最后,要降低操作人员的劳动强度,节约保养维修费用,减少维修时间,降低单位固定成本和活劳动成本。

因此,该项目的成功实施将随着凿岩台车的大量使用而带来较大的经济效益。

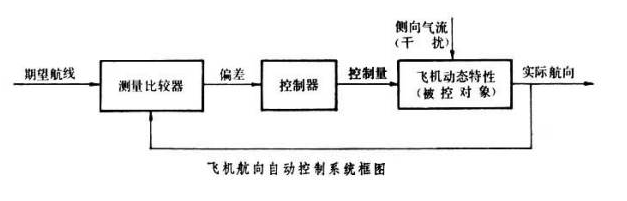

在进口Samba H1354凿岩台车上加装的定向定位自动控制系统由旋转编码器、PIE和工业图形显示器构成,可以完成凿岩台车凿岩角度的设定并自动定向定位,大大提高了凿岩台车的工作效率。

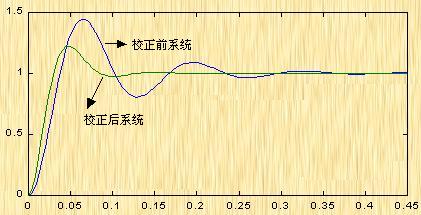

根据前一阶段对凿岩台车掌握的具体数据,确定了提高定向仪器精度、减少定向仪器的系统误差和人为误差,缩短定向定位操作时间,提高凿岩台车工作效率的研制目标。具体控制要求为:定向系统精度0.6°,定向速度控制不大于1 min/孔;定向自动化率100%。

1 定向控制系统的构成

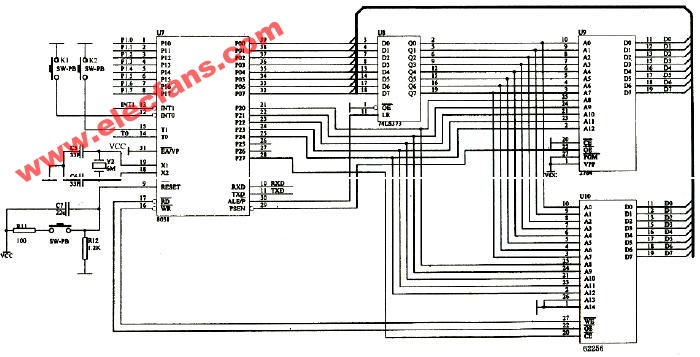

根据我们确定的研制目标,结合深孔凿岩台车的动作方式、控制原理及井下高频振动、高温高湿的作业环境,我们进行了深入细致的讨论分析,最后确定了性能优良、价格合理、适合凿岩台车工作环境的下列设备作为本系统的主要监测元件和控制器:日本光洋公司的旋转编码器,日本欧姆龙公司的CdM1系列PLC,日本Digital公司的工业图形显示器。

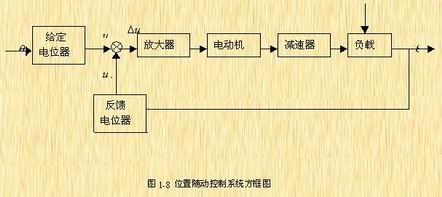

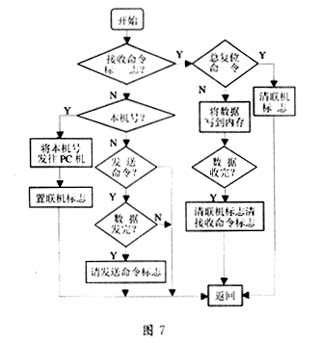

凿岩台车定向定位系统主要由旋转编码器、PLC和工业图形显示器构成(见图1)。抬臂位置和转盘位置由旋转编码器检测,旋转编码器的角度信号进入PLC后,由PLC进行处理和运算,并通过通信口将处理后的角度信号送到工业图形显示器上显示,与此同时,通过工业图形显示器接受操作工的定位角度输入指令,根据定位角度输入指令,由PLC自动控制凿岩台车相应的电磁阀,操作凿岩臂运行到指定角度。

1.1 轴定位检测系统

Samba H1354凿岩台车凿岩定位需使轴(凿岩臂抬起放下轴、左右转动轴)在三维方向转动配合实现。尽管两轴在不同的空问运动,但它们都有各自的轴心,并绕轴心运转。对于轴定位检测系统,目前自控行业采用最多的检测元件就是旋转编码器,它在机器人上得到广泛运用,具有易安装、精确、可靠性高等特点。对于我们这样一个系统,采用精心安装的旋转编码器,完全可以胜任这样的检测任务。因此,在本系统中,两个轴的角度检测均采用旋转编码器来完成。

对于凿岩臂抬起放下轴,安装绝对值旋转编码器,使旋转编码器能精确检测旋转体的角位移,旋转编码器与被检测旋转体安装在相同的轴心线上,在旋转体上加装随旋转体转动的附件,此附件直接与旋转编码器轴相连,当被检测旋转体旋转时,附件带动旋转编码器旋转,就可将旋转体角位移同步变成旋转编码器的角位移,旋转编码器角

位移数字量上传至PLC控制系统。

对于大臂左右转动轴,安装增量型旋转编码器,编码器轴由大圆盘周边传动。编码器会将旋转方向及圆盘转动线位移量输入PLC,通过PLC运算可以同样得到轴的角位移量。此方式可大大提高检测的精确度并便于安装。

1.2 PI 控制系统

PLC控制系统将旋转编码器送来的数字信号进行转换处理和计算后,再将角度信号送至工业图形显示器显示。

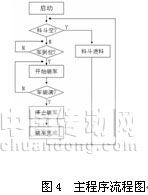

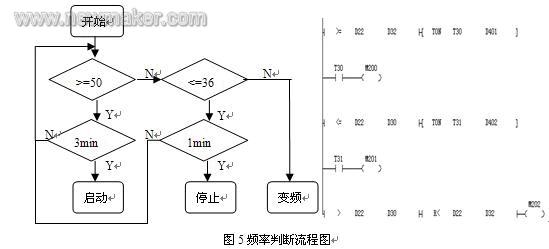

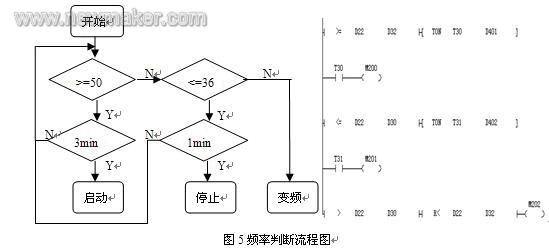

有两种定位方式供选择,即手动和自动方式。手动方式是操作工通过工业图形显示器显示的角度,进行角度定位操作;自动方式是操作工通过工业图形显示器进行角度设定。设定完成后由PLC自动起动液压操作系统,进行轴定位操作,至设定角后,自动停车。

为实现以上功能,所选CJM1系列PIE配置了CPU模块、输入模块、输出模块。CPU对旋转编码器信号进行处理、计算、控制;输入模块接收旋转编码器信号;输出模块通过中间继电器启动、停止液压操作系统的液压阀。

1.3 工业图形显示器操作系统

工业图形显示器(即人机接口)是为方便操作工操作而设置的,通过与PLC系统通信,显示器以模拟图及数字方式显示两个轴的实际运行角度;在自动方式下,通过工业图形显示器所附触摸屏可设定角度并控制台车自动定位。

工业图形显示器选用日本Digital公司的GP370系列6英寸(1英寸=2.54 cm)彩色图形显示器。这种工业图形显示器采用明亮、清晰的彩色显示而板,1MB的画面数据存储器,可以自由地设计画而,扩展了图形数据的使用能力。高性能的RISC100MHz CPU,加速了画面数据采集和画面切换。IP65f和NEMA4x/12的防护等级,可以使显示器在潮湿或多尘的现场条件下长期工作。触摸屏操作将复杂的控制操作变成简单的画面触摸,没有经验的操作工经过简单培训就可以使用。

图2是安装在台车远程控制台上的图形显示器。图形显示器的下方是随凿岩台车带来的远程控制台,通过工业图形显示器的触摸屏可实现台车自动定向定位操作;而通过远程控制台可实现台车手动定向定位操作。

1.4 定位显示系统

定位显示是为了操作人员方便快捷地确定排位、机高及对中而设立的,主要采用3支红外线光笔完成。其中两支红外线光笔安装在台车凿岩机的两侧,发光端向外;另一支光笔安装在其上部,发光端向上,安装时需要确保两侧的两条光线在同一水平面上,全部3条光线在同一铅垂面上,即包含3条光线的铅垂面应与台车转动臂的转动平面平行。然后标定两平面的距离和包含两条光线的水平面与台车大转盘轴心线所在水平面间的距离。以此作为今后台车现场施工排位线和机高线标注的依据。操作工根据两侧光笔发出的光线来确定施工排面的排位和机高,利用上部安装的光笔确定台车凿岩机的位置是否居中,由此提高台车的定位速度。

2 应用

本项目的实施为今后对不具有自动定位能力的台车进行改造积累了经验,为将来进一步提高全公司的劳动生产效率提供了可能。

电子发烧友App

电子发烧友App

评论