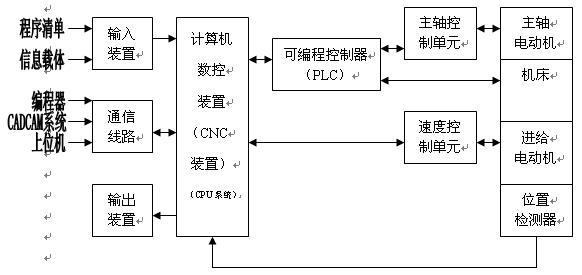

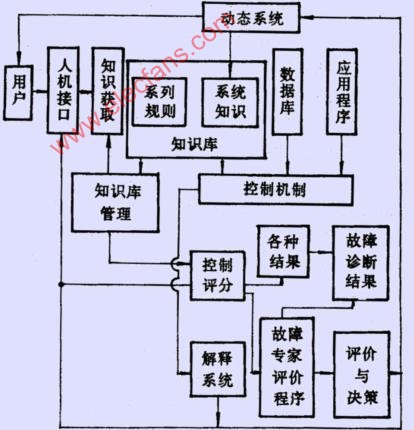

PLC的常见故障及诊断方法

一、与PLC有关的故障的特点

(1)数控机床中与PLC有关的故障,首先应确认PLC的运行状态,判断是自动运行方式还是停止方式。

(2)在PLC正常运行情况下,分析与PLC相关的故障时,应先把不正常的输出结果确定下来,然后就可以开始查找故障了。

(3)大多数有关PLC的故障是外围接口信号故障,所以在维修时,只要PLC有些部分控制的动作正常,都不应该怀疑PLC程序。如果通过诊断确认运算程序有输出,而PLC的物理接口没有输出,则为硬件接口电路故障

(4)硬件故障多于软件故障。例如,当程序执行M07(冷却液开),而机床无此动作,大多是由于外部信号不满足,或执行元件故障,而不是CNC与PLC接口信号的故障。

二、与PLC有关的故障检测方法

1、根据故障号诊断故障

数控机床的PLC程序属于机床厂家的二次开发,即根据机床的功能和特点,编制相应的动作顺序以及报警文本,对过程进行监控。当出现异常情况,会发出相应报警。在维修过程中,要充分利用这些信息。

维修实例1:某数控机床的换刀系统在换刀指令时不动作,机械臂停留在行程中间位置上,CRT显示某报警号,查手册得知该报警号表示换刀系统机械臂位置检测开关信号为“0”,即“刀库换刀位置错误”。

根据报警内容,可诊断故障发生在换刀装置和刀库两部分,由于相应的位置检测开关无信号送至PLC的输入口,从而导致机床中断换刀。造成开关无信号的可能原因有两个:一是由于液压或机械上的原因造成动作不到位而使开关得不到感应;二是接近开关失灵。

首先检查刀库中的接近开关,用一薄金属片接近感应开关,通过检查发现开关正常。因机械臂停留在中间位置,所以两个信号都为“0”。

机械装置检查:“臂缩回”的动作是由电磁阀YV21控制的,手动该电磁阀,把机械臂退回至“臂缩回”位置,机械恢复正常。这说明手控电磁阀能使换刀位置定位,从而排除了液压或机械上的阻滞造成换刀系统不到位的可能性。

由以上分析可知,PLC的输入信号正常,输出动作无误,问题出在操作不当或PLC设置不当上,经过操作观察,两次换刀时间的间隔小于PLC规定的要求,从而造成PLC程序执行错误引起报警。

2、根据动作顺序诊断故障

数控机床上刀具及托盘等装置的自动交换动作都是按照一定的顺序来完成的,因此观察机械装置的运动过程,比较正常与故障时的情况,就可发现疑点,诊断出故障原因。

3、根据控制对象的工作原理诊断故障

数控机床的PLC程序是按照控制对象的控制原理来设计的,通过对控制对象工作原理的分析,结合PLC的I/O状态来检查。 维修实例2:数控车床工件夹紧故障。

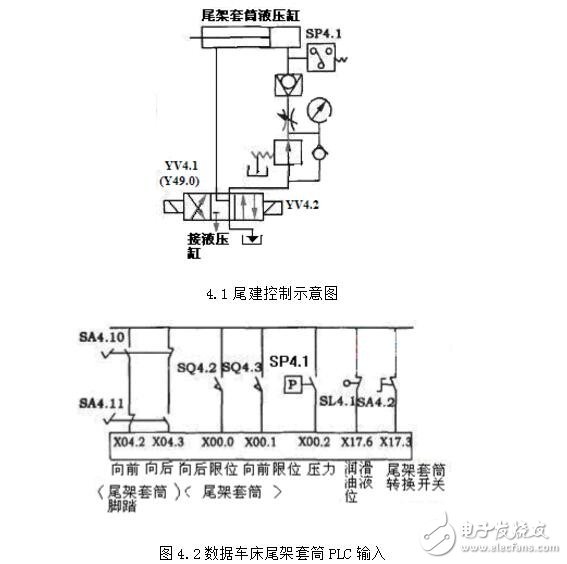

故障现象:该数控车床配备FANUC-OT系统,当脚踏尾座开关使套筒顶尖顶紧工件时,系统产生报警。尾架套筒的示意图和PLC输入开关分别如图4.1和4.2所示。

故障诊断:在系统诊断状态下,调出PLC输入信号,发现脚踏尾座开关输入X04.2为“1”,尾座套筒转换开关X17.3为“1”,润滑油液面开关X17.6为“1”。调出PLC输出信号,当脚踏尾座开关被压下时,输出Y49.0为“1”,同时电磁阀也得电。这说明系统PLC输入/输出状态均正常,分析尾座套筒液压系统的故障可能性较大。

当电磁阀YV4.1得电后,液压油经溢流阀、流量控制阀和单向阀进入尾座套筒液压缸,使其向前顶紧工件。松开脚踏尾座开关后,电磁阀处于中间位置,油路停止供油。由于单向阀的作用,尾座套筒向前时的油压得到保持,该油压使压力继电器常开触点接通,在系统PLC输入信号中X00.2为“1”,但检查系统PLC输入信号X00.2为“0”,说明压力继电器有问题,经进一步检查发现其触点损坏。

4、根据PLC的I/O状态诊断故障

数控机床中,输入/输出信号的传递一般都要通过PLC接口来实现,因此许多故障都会在PLC的I/O接口这个通道中反映出来。数控机床的这个特点为故障诊断提供了方便,不用万用表就可以知道信号的状态,但要熟悉有关控制对象的正常状态和故障状态。

5、通过梯形图诊断故障

根据PLC的梯形图分析和诊断故障是解决数控机床外围故障的基本方法,用这种方法诊断机床故障首先应搞清机床的工作原理、动作顺序和连锁关系,然后利用系统的自诊断功能或通过机外编程器,根据PLC梯形图查看相关的输入/输出及标志位的状态,从而确定故障原因。

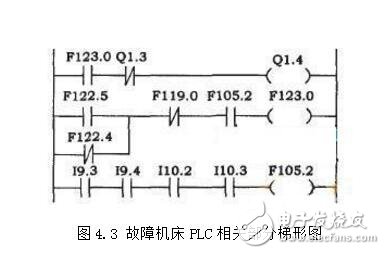

维修实例3:配备SIN810数控系统的加工中心,出现分度工作台不分度的故障且无报警。

根据工作原理,分度的齿条和齿轮啮合,这个动作是靠液压装置来完成的,由PLC输出Q1.4控制电磁阀YVl4来执行。PLC相关部分的梯形图如图4.3。 通过数控系统的DIAGNOSIS中的“STATUS PLC”软键,实时查看Q1.4的状态,发现其状态为“0”;由PLC梯形图查看F123.0也为“0”,按梯形图逐个检查,发现F105.2为“0”,导致F123.0为“0”;根据梯形图查看STATUS PLC中的输入信号,发现IlO.2为“0”从而导致F105.2为“0”。19.3、19.4、110.2、IlO.3为4个接近开关的检测信号,以检测齿条和齿轮是否啮合。分度时,这4个接近开关都应有信号,即都应闭合,现发现110.2未闭合。处理方法:检查机械部分确认机械是否到位;检查接近开关是否损坏。根据这个线索继续查看,最后发现反映二、三工位分度头起始位置检测开关19.4、110.2动作不同步,导致了工作台不旋转。进一步确认为三工位分度头产生机械错位。调整机械装置,使其与二工位同步后,故障消除。

6、动态跟踪梯形图诊断故障

有些数控系统带有梯形图监控功能,调出梯形图画面,即可以看到输入/输出点的状态和梯形图执行的动态过程,有的系统则需要机外编程器才能在线监控程序的运行。有些PLC在发生故障时,因过程变化快,查看I/O及标志无法跟踪。此时需要通过PLC动态跟踪,实时观察I/O及标志位状态的瞬间变化,根据PLC的工作原理作出诊断。

PLC的故障维修步骤

对于PLC系统的故障检测法:一摸、二看、三闻、四听、五按迹寻踪法、六替换法。

一摸、查CPU的温度高不高,CPU正常运行温度不超过60℃,因手能接受的温度为人体温度37~38℃,手感为宜

二看、看各板上的各模块指示灯是否正常

三闻、闻有没有异味,电子元件或线缆有无烧毁

四听、听有无异动,镙丝钉松动、继电器正常工作与否,听现场工作人员的反映情况

五、出现故障根据图纸和工艺流程来寻找故障所在地

六、对不确定的部位进行部件替换法来确定故障。

故障检测具体步骤:

当PLC的软件不正常时,主要看CPU的RUN状态是否正常,不正常则进行CPU清除后重新下载控制程序。 当PLC硬件不正常时则要按以下顺序进行检查工作:

1、查看PLC电源是否有电,有电则测量电压是否在+24V的±5%范围之内,有电且正常,则进行下一步;有电不正常则进行电源模块的输出端与输入端进行检测,若输出端不正常而输入端正常,则更换模块;若输入端不正常,则进行输入端的逆流法则进行相应检查,如进行24V交直流变压器的输入电压端的交流电压220V的±10%检查,正常,则更换直流24V变压器。无电则按迹寻踪,借助原理图+现场布置总图+接线图纸,检查给电源模块供电的各种电器器件的输出端的接线是否正确,不正确,重新接线;正确用万用表则检查空气开关的进线端与出线端有无正常供电,无正常供电,查明是外界还是自身原因,若为外界则是电压不足还是根本无电压,或负载过重,又或严重过流等等的分析,一直到将事故排除正常供电为止;若为本身器件坏则更换之。

2、了解过CPU工作模式及优先级,高优先级有STOP、HOLDUP、STARTUP(WARMRESTART、COLDRESTART);低优先级有:RUN、RUN-P(PG/PC的在线读写程序)。查看CPU是在RUN模式,或是在STOP模式,又或是RUN模式的闪烁状态和STOP模式兼有的保持模式或叫调试模式。如果仅是RUN模式则CPU和各板为正常进行第3步。如果是保持模式出现,可能是运行过程中用户程序出现断点而处于调试程序状态,或在启动模式下断点出现,对此情况重新调试好程序,再次将控制程序下载到CPU中方可。

3、进行各个主板和扩展板上的通迅电缆检查和各模块各LED灯的检察,看是否有坏模块出现fault灯亮,若有则该模块不正常。对于数字量输出模块上各点其实与现实生活上的电灯开关是一样的功能且为常开点,所以在线检修该模块的任一点时,只要在无接线时且该地址在控制程序不给输出信号时来检测其通不通就可以了,若通,则该点不正常,不通则正常;不正常时要进行硬件连接线的另选点重接工作;另外我们也可以用新模块进行更换后,对替换下来的模块的点进行测量通断状态,通,则该点坏,不通该点为好。

4、对大量输出模块的板子上的电源模块在正常生产状态时是不能断电的,因为此时断电的话,将使继电器柜中的常开继电器变为常开状态,容易发生错误,因此要对此类的输出模块进行检测时,要与现场操作人员进行联系,进行该部分相关设备进行手动操作后,再撤去数字量输出模块的供电线后对模块测点工作。

电子发烧友App

电子发烧友App

评论