三轴加速度传感器原理

MEMS换能器(Transducer)可分为传感器(Sensor)和致动器(Actuator)两类。其中传感器会接受外界的传递的物理性输入,通过感测器转换为电子信号,再最终转换为可用的信息,如加速度传感器、陀螺仪、压力传感器等。其主要感应方式是对一些微小的物理量的变化进行测量,如电阻值、电容值、应力、形变、位移等,再通过电压信号来表示这些变化量。致动器则接受来自控制器的电子信号指令,做出其要求的反应动作,如光敏开关、MEMS显示器等。

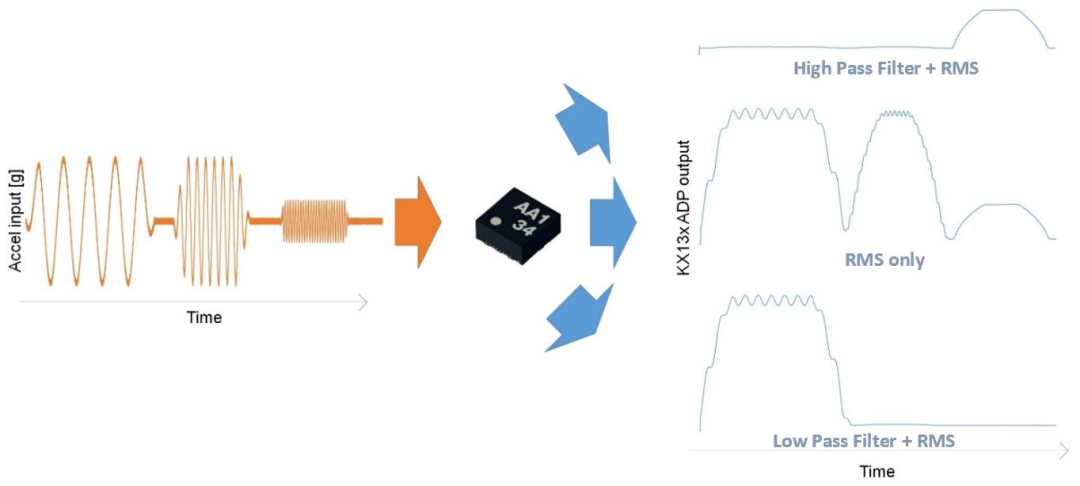

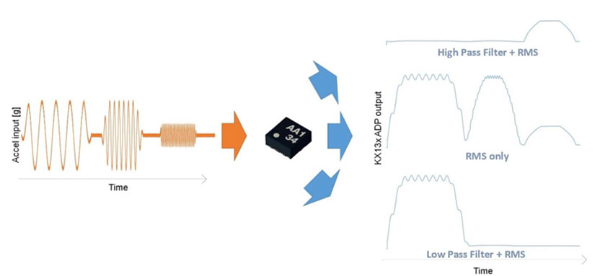

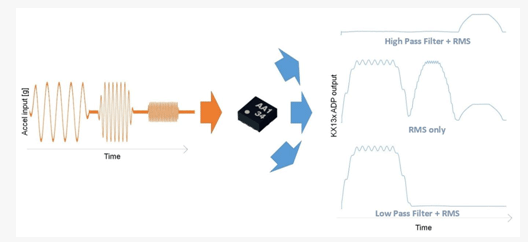

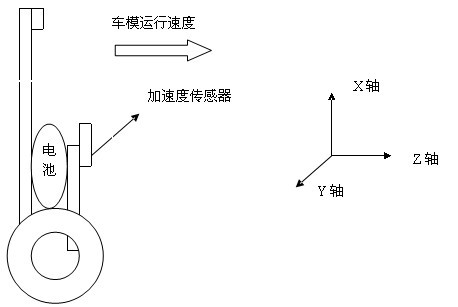

目前的加速度传感器有多种实现方式,主要可分为压电式、电容式及热感应式三种,这三种技术各有其优缺点。以电容式3轴加速度计的技术原理为例。电容式加速度计能够感测不同方向的加速度或振动等运动状况。其主要为利用硅的机械性质设计出的可移动机构,机构中主要包括两组硅梳齿(Silicon Fingers),一组固定,另一组随即运动物体移动;前者相当于固定的电极,后者的功能则是可移动电极。当可移动的梳齿产生了位移,就会随之产生与位移成比例电容值的改变。

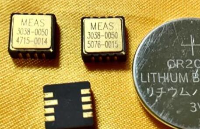

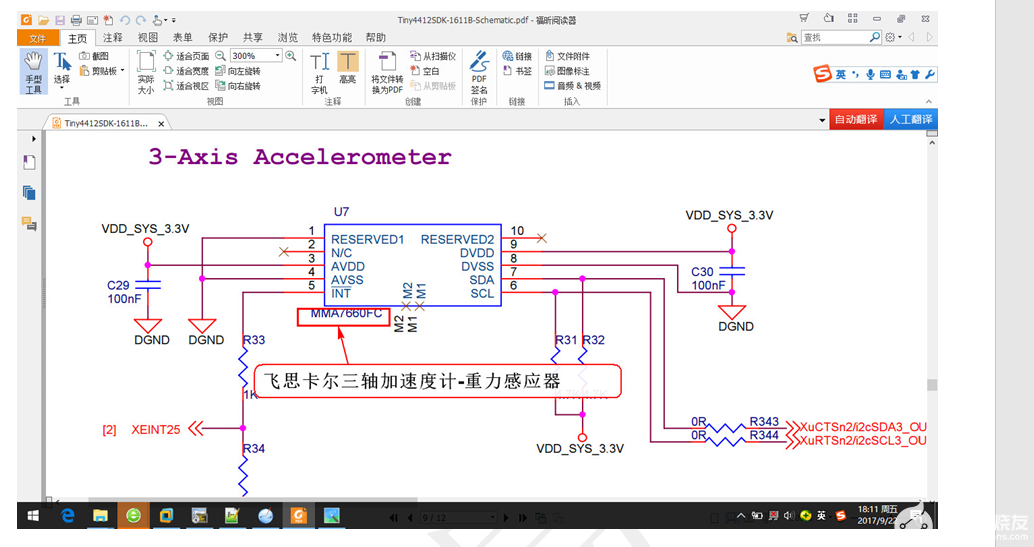

当运动物体出现变速运动而产生加速度时,其内部的电极位置发生变化,就会反映到电容值的变化(ΔC),该电容差值会传送给一颗接口芯片(InteRFace Chip)并由其输出电压值。因此3轴加速度传感器必然包含一个单纯的机械性MEMS传感器和一枚ASIC接口芯片两部分,前者内部有成群移动的电子,主要测量XY及Z轴的区域,后者则将电容值的变化转换为电压输出。

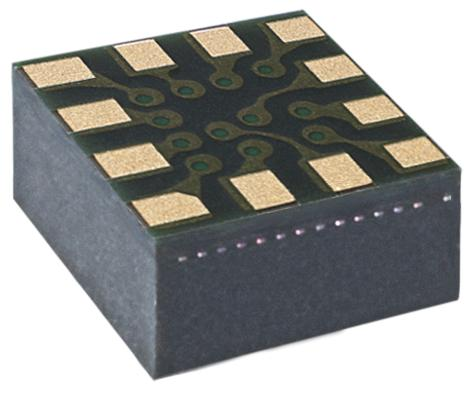

文中所述的传感器和ASIC接口芯片两部分都可以采用CMOS制程来生产,而在目前的实际生产制造中,由于二者实现技术上的差异,这两部分大都会通过不同的加工流程来生产,再最终封装整合到一起成为系统单封装芯片(SiP)。封装形式可采用堆叠(Stacked)或并排(Side-by-Side)。

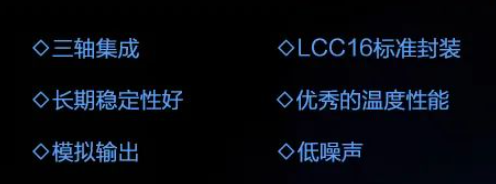

手持设备设计的关键之一是尺寸的小巧。目前ST采用先进LGA封装的加速度传感器的尺寸仅有3 X 5 X 1mm,十分适合便携式移动设备的应用。但考虑到用户对尺寸可能提出的进一步需求,加速度传感器的设计要实现更小的尺寸、更高的性能和更低的成本;其检测与混合讯号单元也会朝向晶圆级封装(WLP)发展。

下一代产品的设计永远是ST关注的要点。就加速度传感器的发展而言,单芯片结构自然是必然的趋势之一。目前将MEMS传感器与CMOS接口芯片整合的过程是最耗费成本的加工环节,如果能实现单芯片的设计,其优点不言而喻,封装与测试的成本必然会大幅度降低。

加速度传感器选用要点

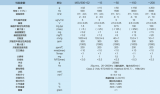

加速度传感器针对不同的应用场景,也在特性上体现为不同的规格。用户需根据自身的具体需要选取最适合的产品。如上文提到的汽车车身冲击传感器或洗衣机等家电的振动传感器等来说,需选用高频(50~100Hz)的加速度传感器;对于硬盘的跌落和振动保护,需要中频(20~50Hz)以上的加速度传感器;而手持设备的姿态识别和动作检测只需低频(0~20Hz)产品即可。

线形加速度传感器的选取还需要考虑满量程(Full Scale,FS)、灵敏度及解析度等元件的特性。满量程表示传感器可测量的最大值和最小值间的范围;灵敏度与ADC等级有关,是产生测量输出值的最小输入值;解析度则表示了输入参数最小增量。

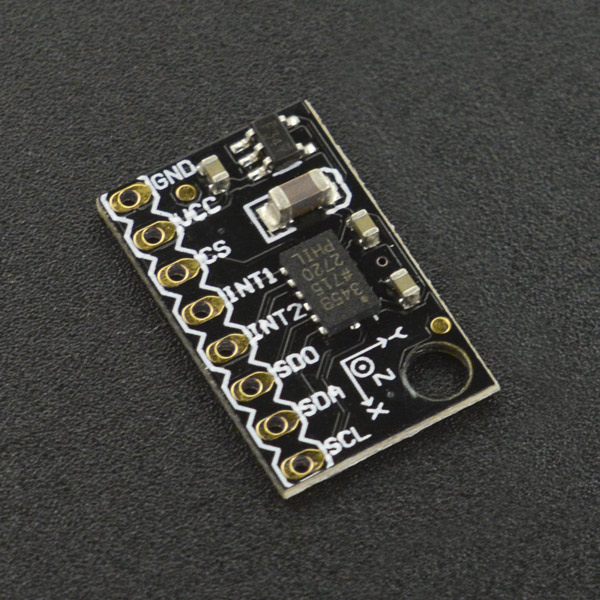

除此之外,加速度传感器按输出的不同还可分为模拟式和数字式两种。其中模拟式加速度传感器输出值为电压,还需要在系统中添加模数转换(ADC);数字式加速度传感器的接口芯片中已经集成了ADC电路,可直接以SPI或I2C等实现数字传输。数字式产品在成本上也有一定优势,因为高质量ADC通常比较昂贵,价格甚至可超过传感器部分的单独售价。

三轴加速度传感器的应用

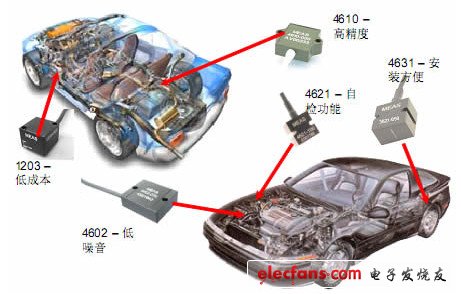

1、车身安全、控制及导航系统中的应用

加速度传感器在进入消费电子市场之前,实际上已被广泛应用于汽车电子领域,主要集中在车身操控、安全系统和导航,典型的应用如汽车安全气囊(Airbag)、ABS防抱死刹车系统、电子稳定程序(ESP)、电控悬挂系统等。

目前车身安全越来越得到人们的重视,汽车中安全气囊的数量越来越多,相应对传感器的要求也越来越严格。整个气囊控制系统包括车身外的冲击传感器(Satellite Sensor)、安置于车门、车顶,和前后座等位置的加速度传感器(G-Sensor)、电子控制器,以及安全气囊等。电子控制器通常为16位或32位MCU,当车身受到撞击时,冲击传感器会在几微秒内将信号发送至该电子控制器。随后电子控制器会立即根据碰撞的强度、乘客数量及座椅/安全带的位置等参数,配合分布在整个车厢的传感器传回的数据进行计算和做出相应评估,并在最短的时间内通过电爆驱动器(Squib Driver)启动安全气囊保证乘客的生命安全。

除了车身安全系统这类重要应用以外,目前加速度传感器在导航系统中的也在扮演重要角色。专家预测便携式导航设备(PND)将成为中国市场的热点,其主要利于GPS卫星信号实现定位。而当PND进入卫星信号接收不良的区域或环境中就会因失去信号而丧失导航功能。基于MEMS技术的3轴加速度传感器配合陀螺仪或电子罗盘等元件一起可创建方位推算系统(DR, Dead Reckoning),对GPS系统实现互补性应用。

2、硬盘抗冲击防护

目前由于海量数据对存储方面的需求,硬盘和光驱等元器件被广泛应用到笔记本电脑、手机、数码相机/摄相机、便携式DVD机、PMP等设备中。便携式设备由于其应用场合的原因,经常会意外跌落或受到碰撞,而造成对内部元器件的巨大冲击。

为了使设备以及其中数据免受损伤,越来越多的用户对便携式设备的抗冲击能力提出要求。一般便携式产品的跌落高度为1.2~1.3米,其在撞击大理石质地面时会受到约50KG的冲击力。虽然良好的缓冲设计可由设备外壳或PCB板来分解大部分冲击力,但硬盘等高速旋转的器件却在此类冲击下显得十分脆弱。如果在硬盘中内置3轴加速度传感器,当跌落发生时,系统会检测到加速的突然变化,并执行相应的自我保护操作,如关闭抗震性能差的电子或机械器件,从而避免其受损,或发生硬盘磁头损坏或刮伤盘片等可能造成数据永久丢失的情况。

3、消费产品中的创新应用

3轴加速度传感器为传统消费及手持电子设备实现了革命性的创新空间。其可被安装在游戏机手柄上,作为用户动作采集器来感知其手臂前后、左右,和上下等的移动动作,并在游戏中转化为虚拟的场景动作如挥拳、挥球拍、跳跃、甩鱼竿等,把过去单纯的手指运动变成真正的肢体和身体的运动,实现比以往按键操作所不能实现的临场游戏感和参与感。

此外,3轴加速度传感器还可用于电子计步器,为电子罗盘(3D Compass)提供补偿功能,也可用于数码相机的防抖。以上提到的种种创新应用使其成为下一代产品设计中必不可少的元件。

1.姿态与动作识别

3轴加速度传感器的应用范围很广,除了文中提到的游戏动作操控外,还能用于手持设备的姿态识别和UI操作。例如借助3轴加速度传感器,手持设备可实现画面自动转向。iPod Touch就内建了此功能,设备显示的画面和信息会根据用户的动作而自动旋转。其通过内部传感器对重力向量的方向检测来确定设备处于水平或垂直状态,并自动调整显示状态,给用户带来方便。

传感器对震动的感知性能也可将以前传统的按键动作变化为震动,用户可通过单次或多次震动来进行功能的选择,如曲目的选择、音量控制等。此外,该功能还可扩展至对用户界面元素的操控。如屏幕显示内容的上下左右等方向的浏览可通过倾斜手持设备来完成。

2.趣味性扩展功能

3轴加速度传感器对用户操控动作的转变还可转化为许多趣味性的扩展功能上,如虚拟乐器、虚拟骰子游戏,以及“闪讯”(Wave Message)等。虚拟乐器内置的加速度传感器可检测用户对手持设备的挥动来控制乐器的节奏和音量等;骰子游戏也采用类似的原理,通过对挥动等动作的感知来控制虚拟骰子的旋转速度,并借助内部数学模型抽象的物理定律决定其停止的时间。

“闪讯”是一个更富有想象力的应用,用户可利用此功能在空中进行文字编辑。“闪讯”即让手持设备通过加速度传感器捕捉用户在空中模拟写字的快速动作,主要适合较暗的环境下使用。手持设备上会安装发光的LED,由于人眼视网膜的视觉暂留现象,其在空中挥动的动作会在其眼中留下短暂的连续画面,完成写字的所有动作笔顺。

3.功耗控制

功耗一直是便携设备设计中要考虑的重要因素,内置3轴加速度传感器则使设备可通过检测设备的使用状况来对其用电模式加以控制,从而有效延长电池的使用时间。

Thelma制程技术

成熟的制程技术是3轴加速度传感器和其他MEMS产品在消费电子产品市场成功的关键之一。目前,为了达到产量及质量控制的严格要求,充分利用全球半导体产业界的制造和材料资源,以及生产流程控制经验,MEMS类元器件大多采用标准的CMOS半导体制造技术,这样不但能使其生产制造从规模经济中受惠,还能让MEMS元器件随光照制程的微型化先进制程不断演进和发展,产品体积更小。

然而在制程技术上,MEMS类组件的生产与其它一般芯片有所差异。早期的MEMS产品制造中多采用单晶硅为材料,和比较简单且稳定的体型微加工(Bulk Micro-Machining)技术,缺点是制造成本较高。目前的制造技术比较接近集成电路半导体的制程,多采用多晶硅表面微加工(SuRFace Micro-Machining)科技,使成本有效降低,而且加工的精度和分辨率均更加出色。

各厂家的MEMS类元件制程技术虽然在工艺和加工设备上较类似,大都采用文中提到的CMOS制程与表面微加工技术,但为了与自身的生产制造特点相符,制造商往往会根据自己的经验开发出其特有的生产加工平台及相应的流程,以实现缩短生产周期、提高产品质量和降低加工成本的目的。

Thelma制程技术,即厚磊晶层(Thick Epitaxial Layer for Micro-Gyroscopes and Accelerometer)技术,是ST发展出的专有表面为加工制程,主要针对高灵敏度、高探测范围的加速度传感器和陀螺仪等MEMS元器件的生产加工。其通过运用深度蚀刻技术及牺牲层(Sacrificial-Layer)等理论,可在微型装置中加工出能实现各种动作的精密机械机构。Thelma制程技术主要包含六个主要步骤:基底热氧化、水平互连的沉积与表面图样化(Patterning)、牺牲层的沉积与表面图样化、结构层的磊晶生长、用通道蚀刻将结构层图样化、以及牺牲层的氧化物去除,与接触金属化沉积。

多晶硅材料具有良好的耐疲劳性及抗冲击性,且采用CMOS制程除了能带来较低的成本、更稳定的加工流程,芯片与传感器的功能相独立还保证了设计上的灵活性。独特的Thelma技术还可提供完整的铸模封装,使生产出的元器件具有极可靠的物理性质,能制造出最佳的制止器(Stopper),降低电极之间的静电摩擦等风险。与传统工艺相比较,Thelma技术可以减少芯片面积,因而克服体型微加工过程中常见的设计局限。此外,其会生长出一块厚度约15微米(um)的多晶硅磊晶层。该硅结构在增加厚度的同时也增加了垂直表面积,因而增大平行于基底的静电启动器的总电容值。

电子发烧友App

电子发烧友App

评论