一、 变压器的大修工艺流程

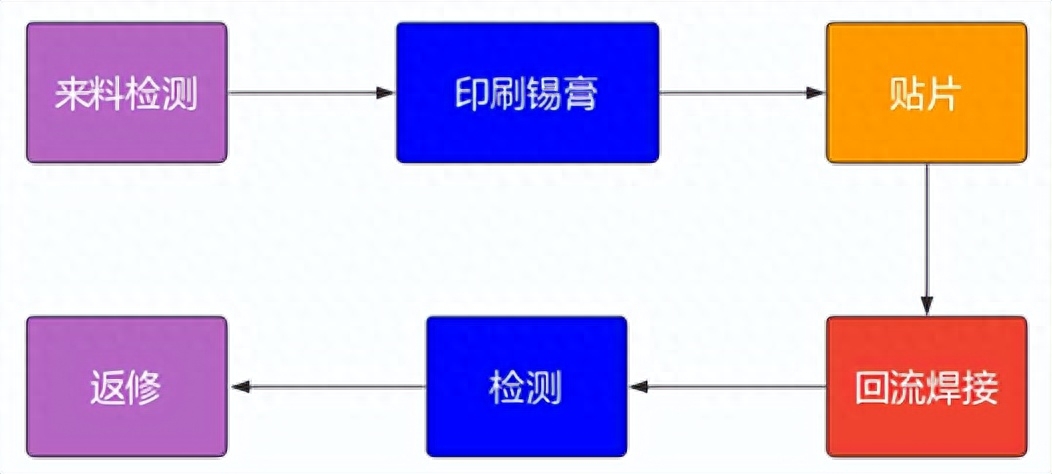

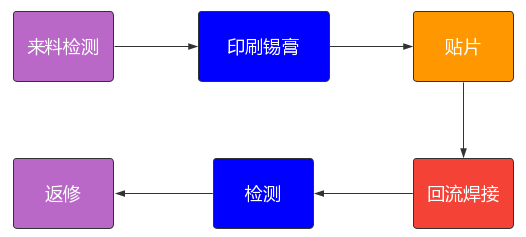

修前准备→办理工作票,拆除引线→电气、油备试验、绝缘判断→部分排油拆卸附件并检修→排尽油并处理,拆除分接开关连接件→吊钟罩(器身)器身检查,检修并测试绝缘→受潮则干燥处理→按规定注油方式注油→安装套管、冷却器等附件→密封试验→油位调整→电气、油务度验→结束

1 、变压器大修时按工艺流程对各部件进行检修,部件检修工艺如下:

变压器的大修绕组检修:

1.检查相间隔板和围屏(宜解体一相),围屏应清洁无破损,绑扎紧固完整,分接引线出口处封闭良好,围屏无变形、发热和树枝状放电。如发现异常应打开其他两相围屏进行检查,相间隔板应完整并固定牢固

2.检查绕组表面应无油垢和变形,整个绕组无倾斜和位移,导线辐向无明显凸出现象,匝绝缘无破损

3.检查绕组各部垫块有无松动,垫块应排列整齐,辐向间距相等,支撑牢固有适当压紧力

4.检查绕组绝缘有无破损,油道有无被绝缘纸、油垢或杂物堵塞现象,必要时可用软毛刷(或用绸布、泡沫塑料)轻轻擦拭;绕组线匝表面、导线如有破损裸露则应进行包裹处理

5.用手指按压绕组表面检查其绝缘状态,给予定级判断,是否可用

2、 变压器的大修引线及绝缘支架检修:

1.检查引线及应力锥的绝缘包扎有无变形、变脆、破损,引线有无断股、扭曲,引线与引线接头处焊接情况是否良好,有无过热现象等

2.检查绕组至分接开关的引线长度、绝缘包扎的厚度、引线接头的焊接(或连接)、引线对各部位的绝缘距离、引线的固定情况等

3.检查绝缘支架有无松动和损坏、位移,检查引线在绝缘支架内的固定情况,固定螺栓应有防松措施,固定引线的夹件内侧应垫以附加绝缘,以防卡伤引线绝缘

4.检查引线与各部位之间的绝缘距离是否符合规定要求,大电流引线(铜排或铝排)与箱壁间距一般不应小于100mm,以防漏磁发热,铜(铝)排表面应包扎绝缘,以防异物形成短路或接地

3、变压器的大修铁芯检修:

1.检查铁芯外表是否平整,有无片间短路、变色、放电烧伤痕迹,绝缘漆膜有无脱落,上铁轭的顶部和下铁轭的底部有无油垢杂物

2. 检查铁芯上下夹件、方铁、绕组连接片的紧固程度和绝缘状况,绝缘连接片有无爬电烧伤和放电痕迹。为便于监测运行中铁芯的绝缘状况,可在大修时在变压器箱盖上加装一小套管,将铁芯接地线(片)引出接地

3. 检查压钉、绝缘垫圈的接触情况,用专用扳手逐个紧固上下夹件、方铁、压钉等各部位紧固螺栓

4. 用专用扳手紧固上下铁芯的穿心螺栓,检查与测量绝缘情况

5. 检查铁芯间和铁芯与夹件间的油路

6. 检查铁芯接地片的连接及绝缘状况,铁芯只允许于一点接地,接地片外露部分应包扎绝缘

7.检查铁芯的拉板和钢带应紧固,并有足够的机械强度,还应与铁芯绝缘

4、变压器的大修油箱检修:

1.对焊缝中存在的砂眼等渗漏点进行补焊

2.清扫油箱内部,清除油污杂质

3.清扫强油循环管路,检查固定于下夹件上的导向绝缘管连接是否牢固,表面有无放电痕迹

4.检查钟罩(或油箱)法兰结合面是否平整,发现沟痕,应补焊磨平

5.检查器身定位钉,防止定位钉造成铁芯多点接地

6.检查磁(电)屏蔽装置应无松动放电现象,固定牢固

7.检查钟罩(或油箱)的密封胶垫,接头良好,并处于油箱法兰的直线部位

8. 对内部局部脱漆和锈蚀部位应补漆处理

5、变压器的大修整体组装:

1.整体组装前应做好下列准备工作:

彻底清理冷却器(散热器)、储油柜、压力释放阀(安全气道)、油管、升高座、套管及所有附件,用合格的变压器油冲洗与油直接接触的部件

各油箱内部和器身、箱底进行清理,确认箱内和器身上无异物

各处接地片已全部恢复接地

箱底排油塞及油样阀门的密封状况已检查处理完毕

工器具、材料准备已就绪

2. 整体组装注意事项

在组装套管、储油柜、安全气道(压力释放阀)前,应分别进行密封试验和外观检查,并清洗涂漆

有安装标记的零部件,如气体继电器、分接开关、高压、中压、套管升高座及压力释放阀(安全气道)等与油箱的相对位置和角度需按照安装标记组装

变压器引线的根部不得受拉、扭及弯曲

对于高压引线,所包绕的绝缘锥部分必须进入套管的均压球内,不得扭曲

在装套管前必须检查无励磁分接开关连杆是否已插入分接开关的拨叉内,调整至所需的分接位置上

各温度计座内应注以变压器油

3. 器身检查、试验结束后,即可按顺序进行钟罩、散热器、套管升高座、储油柜、套管、安全阀、气体继电器等整体组

6、变压器的大修真空注油:

110KV及以上变压器必须进行真空注油,其他变压器有条件时也应采用真空注油。真空注油应按下述方法(或按制造厂规定)进行,操作步骤如下

1. 油箱内真空度达到规定值保持2h后,开始向变压器油箱内注油,注油温度宜略高于器身温度

2.以3~5t/h速度将油注入变压器,距箱顶约220mm时停止,并继续抽真空保持4h以上

7、变压器的大修补油及油位调整:

变压器真空注油顶部残存空间的补油应经储油柜注入,严禁从变压器下部阀门注入。对于不同型式的储油柜,补油方式有所不同,现分述如下

1.胶囊式储油柜的补抽方法

进行胶囊排气,打开储油柜上部排气孔,对储油柜注油,直至排气孔出油

从变压器下部油阀排油,此时空气经吸湿器自然进入储油柜胶囊内部,使油位计指示正常油位为止

2.隔膜式储油柜的补油方法

注油前应首先将磁力油位计调整至零位,然后打开隔膜上的放气塞,将隔膜内的气体排除,再关闭放气塞

对储油柜进行注油并达到高于指定油位置,再次打开放气塞充分排除隔膜内的气体,直到向外溢油为止,并反复调整达到指定位置

如储油柜下部集气盒油标指示有空气时,应经排气阀进行排气

3.油位计带有小胶囊的储油柜的补油方法

储油柜未加油前,先对油位计加油,此时需将油表呼吸塞及小胶囊室的塞子打开,用漏斗从油表呼吸塞座处加油,同时用手按动小胶囊,以使囊中空气全部排出

打开油表放油螺栓,放出油表内多余油量(看到油表内油位即可),然后关上小胶囊室的塞子

二、 变压器的大修变压器干燥

1、变压器是否需要干燥的判断

变压器大修时一般不需要干燥,只有经试验证明受潮,或检修中超过允许暴露时间导致器身绝缘下降时,才考虑进行干燥,其判断标准如下

1.tgδ在同一温度下比上次测得的数值增高30%以上,且超过部颁预防性试验规程规定时

2. 绝缘电阻在同一温度下比上次测得数值降低30%以上,35KV及以上的变压器在10~30℃的温度范围内吸收比低于1.3和极化指数低于1.5

2、干燥的一般规定

1.设备进行干燥时,必须对各部温度进行监控。当不带油利用油箱发热进行干燥时,箱壁温度不宜超过110℃,箱底温度不得超过110℃,绕组温度不得超过95℃;带油干燥时,上层油温不得超过85℃,热风干燥时,进风温度不得超过100℃

2.采用真空加温干燥时,应先进行预热,抽真空时,先将油箱内抽成,负0.02MPa,然后按每小时均匀地增高-0.0067MPa至真空度为99.7%以上为止,泄漏率不得不大于27Pa/h

抽真空时应监视箱壁的弹性变形,其最大值不得超过壁厚的两倍。预热时,应使各部分温度上升均匀,温差应控制在10℃以下

3. 在保持温度不变的情况下,绕组绝缘电阻值的变化应符合绝缘干燥曲线,并持续12h保持稳定,且无凝结水产生时,可以认为干燥完毕,也可采用测量绝缘件表面的含水量来判断干燥程度,其含水量应不大于1%

4.干燥后的变压器应进行器身检查,所有螺栓压紧部分应无松动,绝缘表面应无过热等异常情况,如不能及时检查时,应先注以合格油,油温可预热至50~60℃,绕组温度应高于油温

三、变压器的大修滤油

1、压力式滤油

1.采用压力式滤油机可过滤油中的水分和杂质,为提高滤油速度和质量,可将油加温至50~60℃

2.滤油机使用前应先检查电源情况、滤油机及滤网是否清洁,滤油纸必须经干燥,滤油机转动方向必须正确

3.启动滤油机应先开出油阀门,后开进油阀门,停止时操作顺序相反;当装有加热器时,应先启动滤油机,当油流通过后,再投入加热器,停止时操作顺序相反。滤油机压力一般为0.25~0.4MPa,最大不超过0.5MPa

2、 真空滤油

1.真空滤油机将油罐中的油抽出,经加热器加温,并喷成油雾进入真空罐。油中水分蒸发后被真空泵抽出排除,真空罐下部的油抽入储油罐再进行处理,直至合格为止。操作步骤如下

开启储油罐进、出油阀门,投入电源

启动真空泵开启真空泵处真空阀,保持真空罐的高真空度

打开进油阀,启动进油泵,真空罐油位观察窗可见油位时,打开出油泵阀门启动出油泵使油循环,并达到自动控制油位

根据油温情况可投入加热器

变压器停机时,先停加热器5min,待加热器冷却后停止真空泵,然后关闭进油阀,停止进油泵,关闭真空泵,开启真空罐空气阀,破坏其真空,待油排净后,停油泵并关出油阀

fqj

电子发烧友App

电子发烧友App

评论