在SMT生产加工过程中,很难避免不出现贴片机的抛料问题。 所谓抛料就是指贴片机在生产过种中,吸到料之后不贴,而是将料拋到拋料盒里或其他地方,或者是没有吸到料而执行以上的一个抛料动作。抛料造成材料的损耗,延长了生产时间,降抵了生产效率,抬高了生产成本,为了优化生产效率,降低成本,必须解决抛料率高的问题。

分析抛料的主要原因及对策:

原因1:吸嘴问题,吸嘴变形,堵塞,破损造成气压不足,漏气,造成吸料不起,取料不正,识别通不过而 抛料。

对策:清洁更换吸嘴。

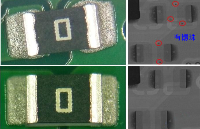

原因2:识别系统问题,视觉不良,视觉或雷射镜头不清洁,有杂物干扰识别,识别光源选择不当和强度、灰度不够,还有可能识别系统已坏。

对策:清洁擦拭识别系统表面,保持干净无杂物沾污等,调整光源强度、灰度,更换识别系统部件。

原因3:位置问题,取料不在料的中心位置,取料高度不正确(一般以碰到零件 后下压0.05MM为准)而造成偏位,取料不正,有偏移,识别时跟对应的数据参数不符而被识别系统当做无效料抛弃。

对策:调整取料位置; 原因4:真空问题,气压不足,真空气管通道不顺畅,有导物堵塞真空通道,或是真空有泄漏造成气压不足而取料不起或取起之后在去贴的途中掉落。

对策:调气压陡坡到设备要求气压值,清洁气压管道,修复泄漏气路。

原因5:程序问题,所编辑的程序中元件参数设置不对,跟来料实物尺寸,亮度等参数不符造成识别通不过而被丢弃。 对策:修改元件参数,搜寻元件最佳参数设定;

原因6:来料的问题,来料不规则,为引脚氧化等不合格产品。

对策:IQC做好来料检测,跟元件供应商联系; 原因7:供料器问题,供料器位置变形,供料器进料不良(供料器棘齿轮损坏, 料带孔没有卡在供料器的棘齿轮上,供料器下方有异物,弹簧老化,或电气不良),造成取料不到或取料不良而抛料,还有供料器损坏。

对策:供料器调整,清扫供料器平台,更换已坏部件或供料器; 有抛料现象出现要解决时,可以先询问现场人员,通过描述,再根据观察分析直接找到问题所在,这样更能有效的找出问题,加以解决,同时提高生产效率。

fqj

电子发烧友App

电子发烧友App

评论