首先来看动力电池的现状挑战,动力电池的制造有两个核心,可以做一个对比,在芯片制造相当于是产业大脑,对于我们来说就是电池,这就是产业的心脏。把这两个产品是可以拿来做对比的,它有很多的相同点借鉴,为什么这么说?在动力电池的制造上,可以借鉴芯片制造的标准化和发展,还是有存在着一定的异常,动力电池的制造不仅仅包括化学、物理、器械的应用,从制造角度来说,它是从连续型转到了离散型,简单来说是当成化工厂和电子厂。这就需要我们有比较多的经验积累,不然是很难把电芯做好。

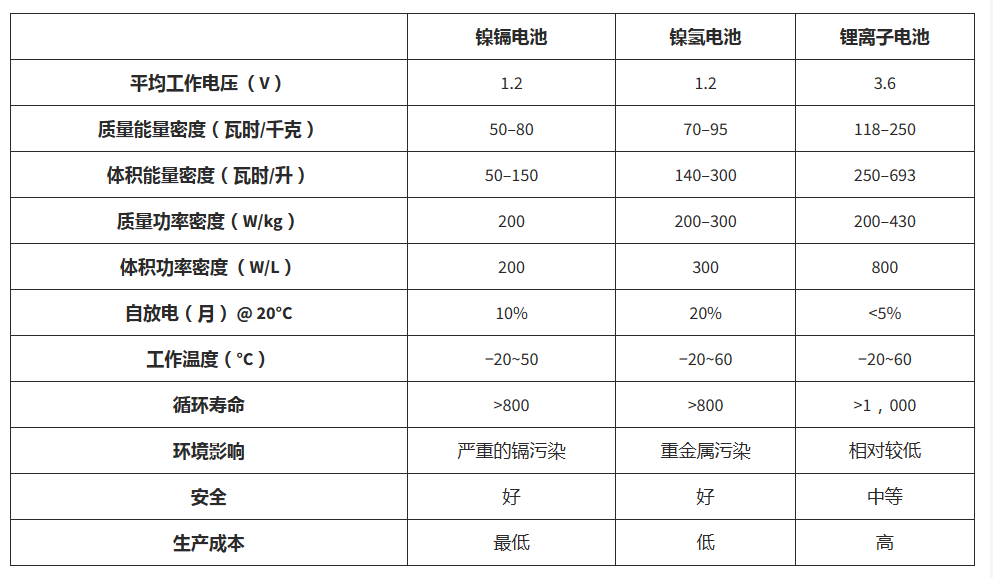

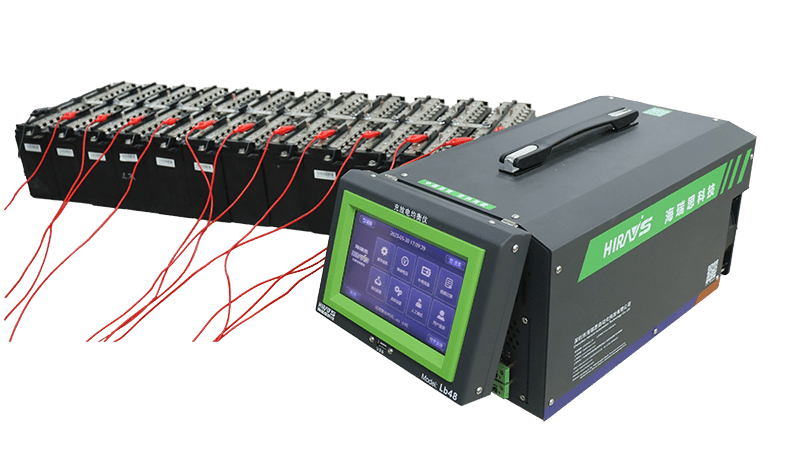

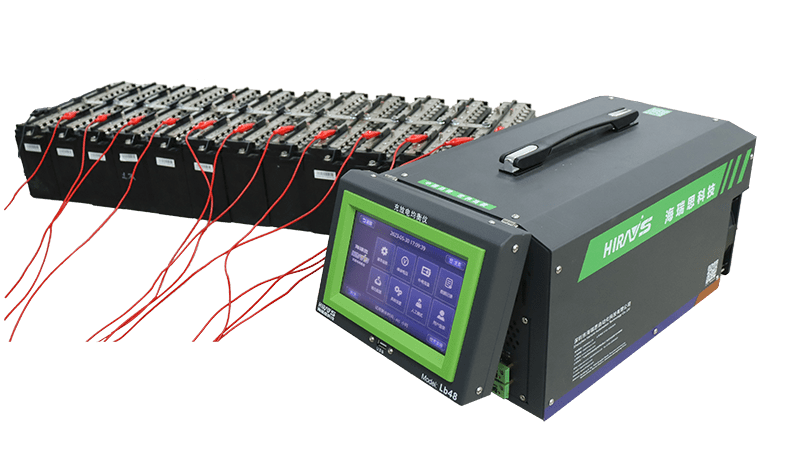

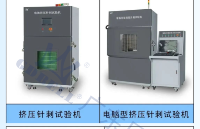

这一页大家很了解了,点出了电池的发展方向,会从业态往全固态的发展。在这里面也会遇到动力电池的安全性问题,我们看到了一个表现是机械的滥用、热的滥用导致了热失控。再往深层次研究的话,不仅仅是在热失控上,更多是想研究出它的本质诱引,前面的专家都提到了,在机理上的枝晶生长,到现在还没有被行业内彻底的研究出来。有这么多问题怎么做呢?我们也提出了想法,针对电池的设计安全性和使用的安全性方面,当然由各个行业进行解决。我们作为一个设备制造商,从制造角度提出了看法。在制造角度,把制造过程的精度、毛刺、水分、粉尘进行控制,就提出了几个核心点,保证制造的高精度、全过程的监控和车规级的质量体系,这是很重要的。

第二个方面给大家分享可制造的动力电池理想状态,这个是简单的把电池性能要求归纳了一下,除了常规的循环、容量、寿命之外,重点想给大家提的点是要重视车规级的动力电池的需求。车规级的动力电池需求一定要重视这四个方面:可靠性、环境要求、振动冲击需求、安全要求。

从环境温度这一个点可以明显看出来,传统的CCC类产品对温度的使用范围、要求是非常高的,把温度的需求放在车规级上面来说,我就有更高的要求了,要达到-40到120度的适用范围。对认证规格的严格性,不仅要做质量体系,还要做QC和CCC的强制认证。

这一页给大家带来了思路,就是我们如何对动力电池的制造进行落地,现在国内普遍的动力电池制造是B级的水平,Cpk是1.0-1.33的范围,甚至还没有达到1.0的水平。按照车规级的要要求来说,我们最终是达到Cpk2.0以上的需求。达到这个需求的话,我们就能做到不用挑选,直接使用动力电池了。在这里做了简单的计算,如果按照1.33的计算,整个电芯砖的合格率只能做到88%。为什么要提车规级的Ckp指标呢?必须做到2.0以上,这样合格率才能是万分之一不良率的水平,就可以进行不挑选的状态。当然,我们还是会对动力电池的结构有一些需求,对动力电池制造能力评估从这些方面考虑,包括合格率、利用率,我就不一一分享了。

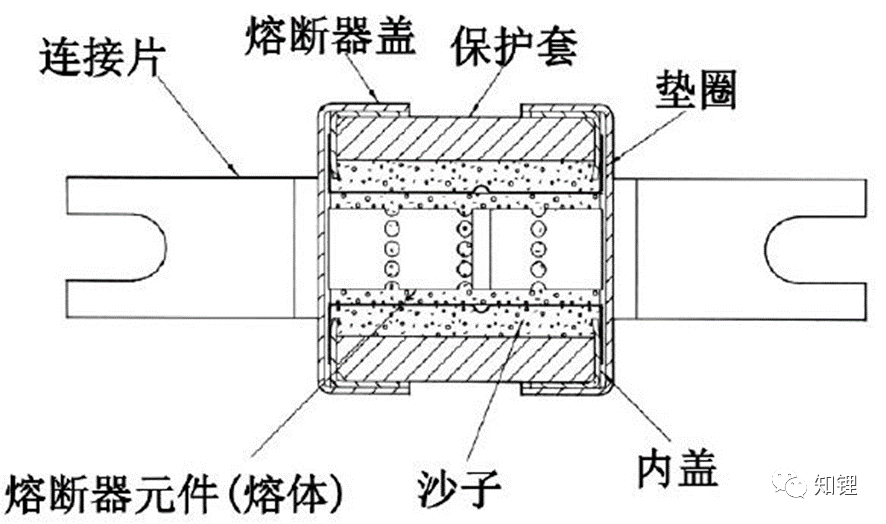

这一页是前面提到的8大因素,在规划的时候就一定要综合的进行决策,其中非常重要的就是制造的安全性和工序的筛选,在这个方面一定是要注重的。怎么理解呢?我们行业内在主流应用的工艺,它可能本身是安全性很大的隐患,比如说我们五金模切、超声波有天然的缺陷,现在是有新的工艺解决方案。在设备投入上做了核算,把设备投入增加10%,在1G瓦时的基础上,可能会增加3000万的设备投入,按照3年折旧,每年是1000万。对于收益来说,合格率每提高1%,每年增加1000万利润。有时候我们要找到设备投入和效率的折中点。

对规模制造做了一个小结,就是我们觉得规模制造是要满足这些方面的需求,最终我们认为动力电池的产能规模是做到单线2-4G瓦时,而且对合格率、材料的利用率也要有更高的需求。

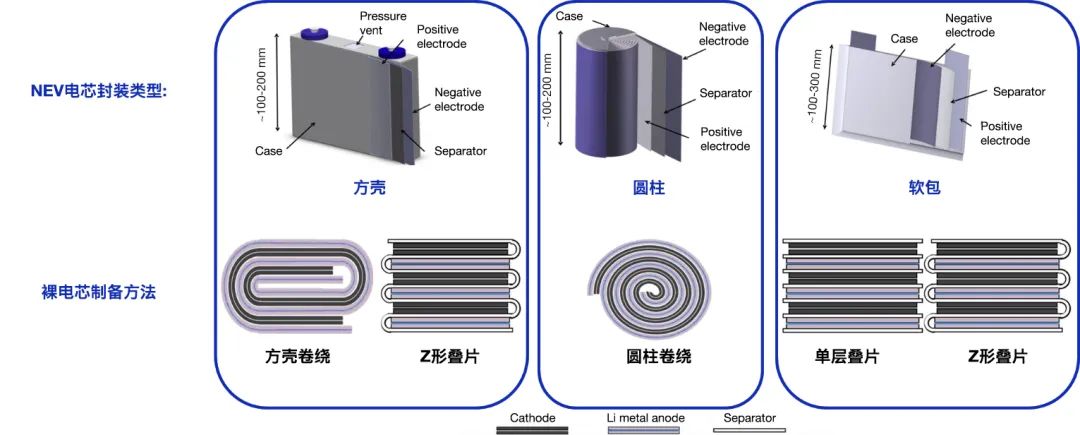

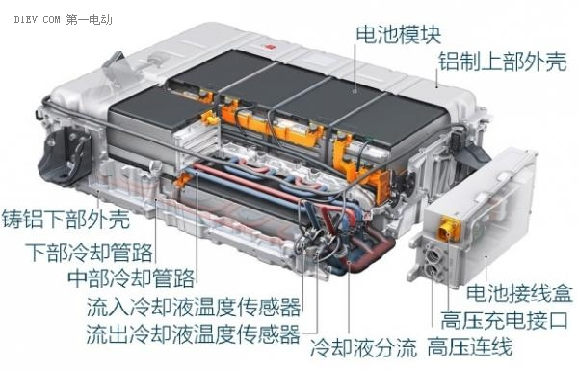

第三方面是想分享理想动力电池的状态。这个图大家都比较了解了,对能量密度的提升需求,之后就到了材料端的特性,遇到正极材料的压实密度大、硬脆,还有负极碰撞度更高等等的特性。目前更多是卷绕工艺,无论是方形还是圆柱,它在循环过程当中都会产生碰撞和不均匀性,这就会导致最终内部的变形,也是电池安全性的不良源头。

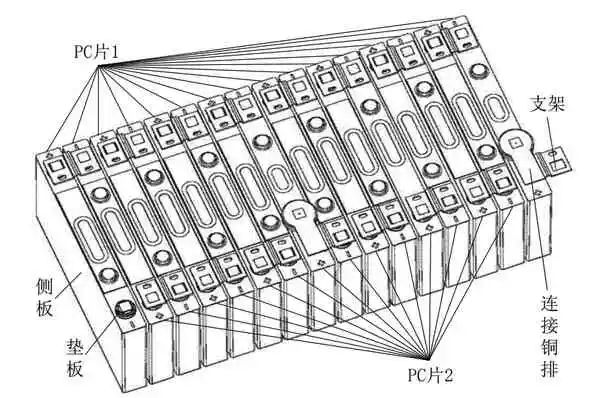

这个是我们做了多次的电池拆解,可以明显地发现它在卷绕电池折弯的地方会有脱落的侵略。这个是做的电池循环结构的CT状况,可以看到它是有机芯变形的情况。看到这么多不良好,未来叠片电池能很好的规避这个问题,目前叠边电池主流做的是Z型的叠片,它有的弊端是制造过程跟是隔膜高速往返,就不可避免对隔膜产生拉升,特别是大规模的状态,电芯会更长,这就会导致隔膜内部的褶皱。

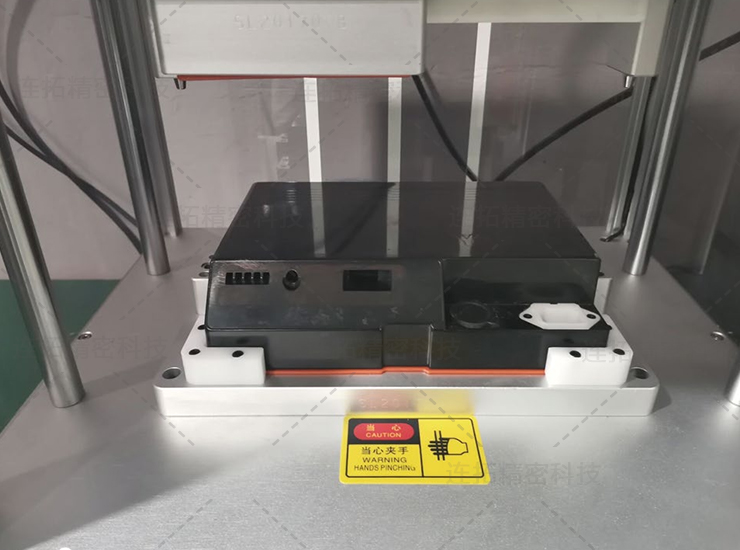

这个是我们在清华大学做的测试,把主流使用的隔膜拿去做了拉伸测试,这个拉伸测试是完全模拟了折叠的过程,从不受力到核心能力,往返了几次。在这个过程当中,会对隔膜产生不可逆的变形。当然,其中还会出现隔膜的微孔、变形,对于锂离子的传输也会有一些影响。我们就提出使用全片式叠片来规避和解决Z叠的问题。打造的问题是做得更平整,避免出现孔隙,避免电解液缺失出现的问题。我们已经研究了3年,并且也推出了成熟的产品,目前主流客户中都是使用这种方式。解决的就是叠心内部的界面,以及之后循环过程当中的问题。这是制作工艺,右边就是其中一个客户实际制作出来产品的情况。

最后跟大家分享一下动力电池制造的理想状态,制造首先就会设定目标,目标是可以理解为五个方面,包括安全、质量、效率、柔性和速度。这个是我们做的路线图,其中考虑到产品的品种、制造成本、制造安全性、CPK、单机产能和材料利用率,都提出了一定的发展方向。我们想推广并建议的,就是行业内电池品种还是偏多的,是可以参照和对比芯片的数量,包括液晶和显示器都是规范的。电池的规格未来不需要太多,而是把规格定量化,做得更好。

制造转型的核心手段就是通过智能制造的平台,智能制造平台不仅是我们提到的新系统,而是在新系统里面有更多的仿真。从设计源头、材料选择到制造端,全过程的考虑。

在提升质量上有一些思路,现在国内主要做的是逻辑控制和检测水平,最终我们为了实现智能制造,我们一定要导入工艺模型,把工艺的数据和制造做成一个闭环,把制造过程进行可控化。

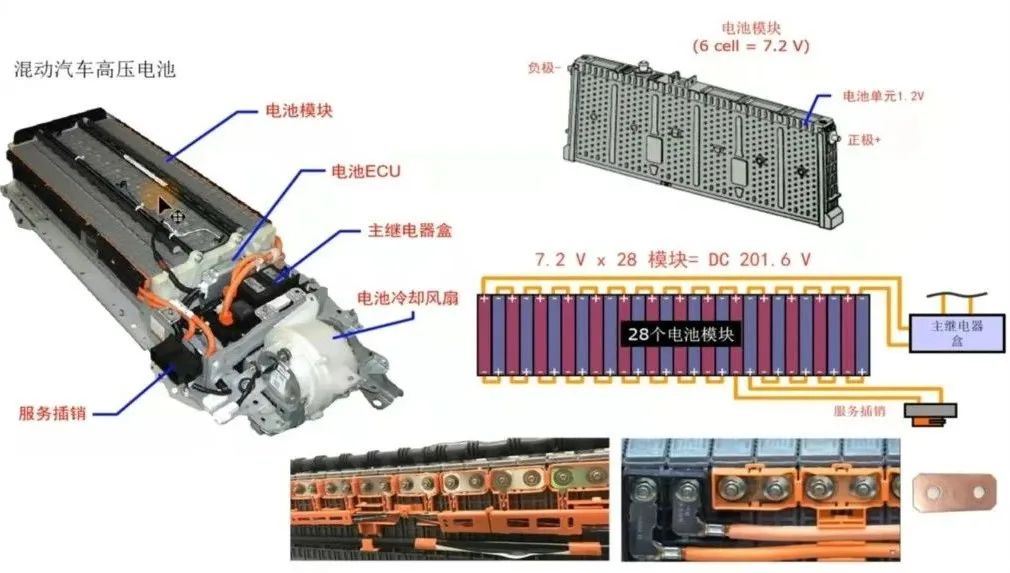

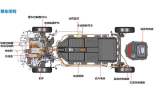

接下来是对智能工厂的构建做简要的分享,我们觉得智能工厂是可以大致分为三个阶段:前端的合浆到烘烤;中间是组装到分选;后端是模组。这是我们对设备的划分。具体到控制层级来说,从现场的数据字典,再到每个设备具体的数据,再逐渐的上升到ERP、工业互联网等的平台。除了智能工厂之外,还有工业互联网的概念,工业互联网就是微服务的平台,希望最终是能够做成综合的APP,这样能直接的响应和实现智能制造过程满足需求。

这一页就是前面的小结,讲到一个数据闭环,有的公司已经把生产过程的监控点做到两千或者是三千以上,这个工作是大家需要做的,我们从整个的极片制造、电芯制造、电池PACK生产的数据形成闭环,通过闭环之后来指导电池的更好制作。

这里做一个小总结,我们认为最终动力电池制造的三大核心目标是在制造成本、一次制造合格率和材料制造率是要朝着现有的CPK是1.33往2.0来迈进,现在目标是这样的,过程还是需要各位同行努力完成。

fqj

电子发烧友App

电子发烧友App

评论