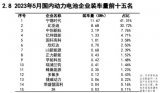

对于全球的市场汽车产业分布,汽车的增长是有所衰减,中国市场占了全球的三分之一左右,大概是2800万辆。其他集中在北美、南美和中东;亚太区因为印度的市场基本上还是维持在中国的二十年前的状态,所以,新能源汽车的增长不会太多,反而是燃油车市场会增加。

看看电动车市场的情况,2018年数据来看,全球的主要新能源车集中分布是在中国,中国占了77万辆,全球是125万辆,中国的前景是非常好的。赛伍经过了光伏新能源,再到电动新能源,发展模式是非常相似,当时的光伏新能源也有这样的趋势,在国家的补贴情况下,2010年快速的成长,后面国家的补贴退出就增速放缓,现在是缓慢的增长状态。在光伏新能源也做了很多的材料技术,包括光伏背板也做到第一大生态领域,生产力是30%左右。新能源汽车是新兴行业,我们也在不断的突破新技术、新材料。

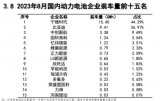

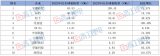

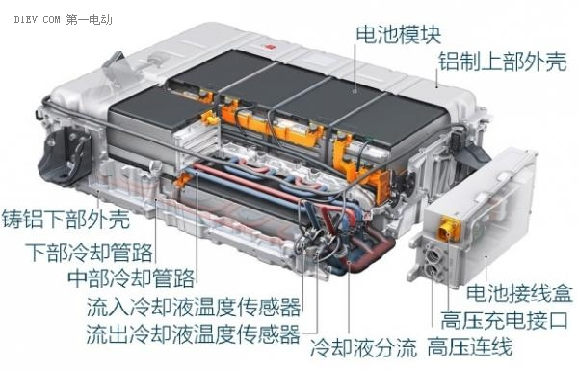

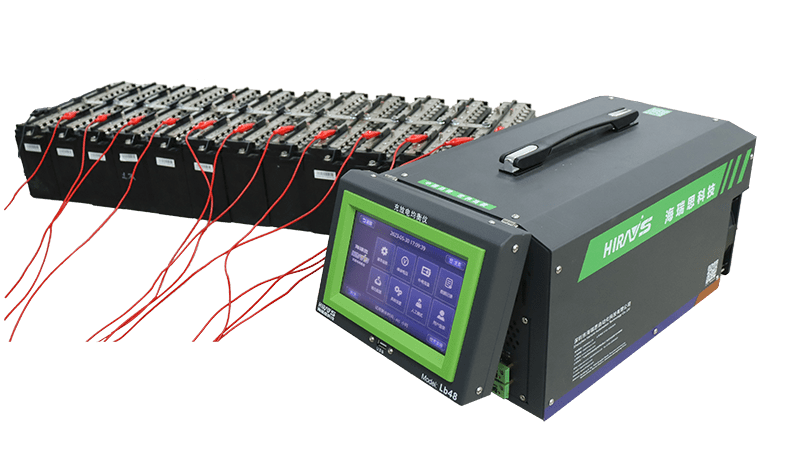

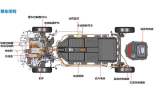

这是我们对动力电池做的比较,从电池的种类来看,大家知道是光合、软包和源动。源动是以前的;光合是C公司,市占率也是最高的;软包是LG等公司在生产,其他软包公司也有技术。从电池的占比和电池的分布来看,重点是把方形的模组给大家介绍,这个是我从方合的角度来讲,电芯的材料主要集中在外壳的防护、绝缘壳的包裹、蓝膜技术,模组是电芯和电芯的粘接,走在前面的公司已经在评估更加快速的组装手段,比如说双面胶的胶粘,这样可以规避结构胶带来的溢胶,对于组装的污染和效率是有很大的提升,包括对组装的成本上也有很多的帮助。从PACK角度来说,它是更多上下底板的接触,与界面的倒数也是有做一些方案的材料,供大家参考。

下面是对电池的技术标准和应用环境的收集,做材料的公司更多是看重于使用环境,以及在这个领域的历史研究,包括从理论上和原理上做的方案设计。在电池的环境,相对于我刚刚所说的光伏新能源,应用环境是温和一些,但是有一些最佳针对的环境。

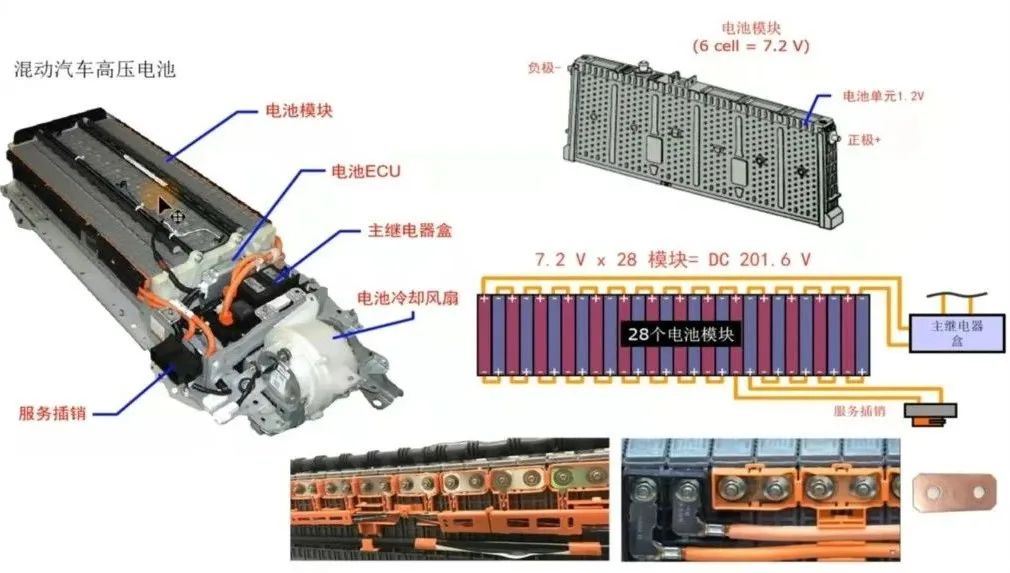

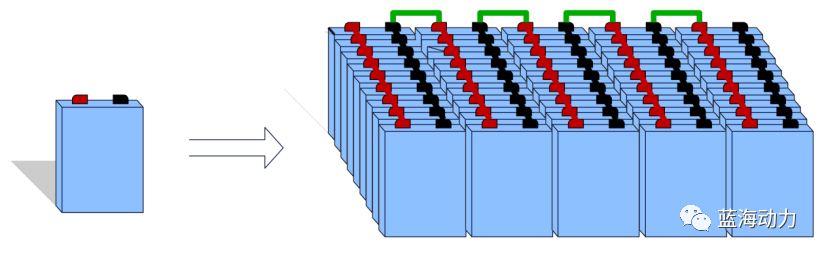

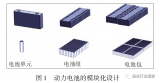

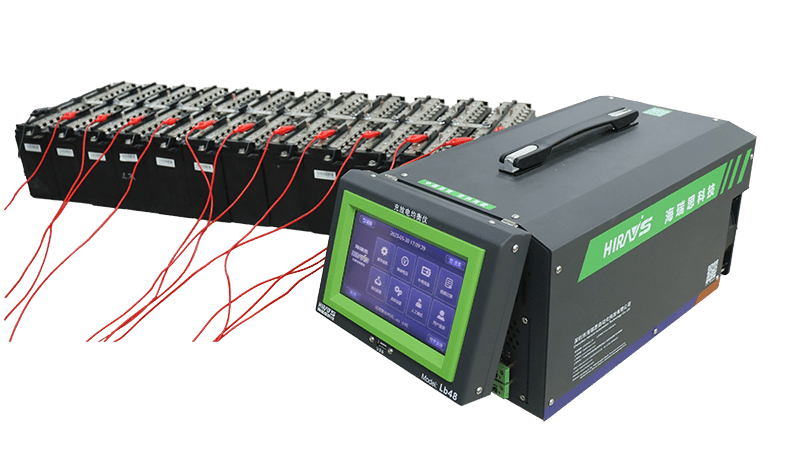

这个我们公司对于动力电池从PACK到模组级别的分布情况,从电芯、模组到PACK,简单说一下电芯,之前是选用胶带做一些简单的包扎。现在大家对于抗震等方面有了更多的要求和标准,我也对模材做了文章。普通的电芯包裹胶带的强度一般是零点几,我们现在的胶粘技术达到了很好的标准,这样对于电芯与电芯粘贴的牢固度要求更高,在这方面是大的趋势,因为整个成本跟模组和PACK设计材料是有十分密切的关系。

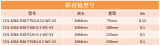

我们对电芯周围也做了绝缘防护,CCS大多的应用是隔离板,早期是线数的缠绕,把电极做粘结,现在更多是FPC的方案,它是需要装配在CCS上,这就多了一到工序。现在电池厂更希望轻量化装配,在CCS上面有一些方案做了集成,这样的集成需要绝缘材料做压接、组合,以此能自动把电极、PC和信号采集的零部件集在一个模组上,在动力电池厂就能一次成型。再到PACK,主要是集中在导热的材料,我们公司是做高分子材料出身的,在导热凝胶上,也做了轻量化和高导热的材料,给大家做一些参考。

我重点讲一下导热材料和电池之间的应用。关于PACK导入界面,很多电池厂上,这个材料既具备导热性能,也具备粘接性能。厂家用过之后觉得很好,但是拆解过程当中很麻烦,结构胶本身就是很高强度的。我们公司走的路线有所不同,在电池里面的导热胶应该是兼顾导热性能和轻微的粘贴性能,还要考虑到可拆解性能。导热垫片是有另外一种,它是比较容易装配的,在界面的导热会有一些影响。虽然导热垫片的导热率不高,但是在装配里面没有有效的结合,它的导热的效率又会大打折扣。

动力电池一级供应商也做了绝缘材料,FPC本身是有一些绝缘热压模的结构,公司做了一些补强和覆盖膜的技术,也可以应用到动力电车和整车的绝缘。

这是大概的模组周边的材料,从第一个铜铝板的热压模,是我们公司在中车和机车里面的绝缘膜的材料延伸,在国内做了绝缘膜的国标,当时是联合中车和其他几家公司制定的标准。材料的特性是阻燃、高耐压、高剪贴。公司在2014年建立这个标准,从2011年开始就把材料导入到系统里面去,应用到现在没有发生其他重大的问题。这个是绝缘膜的应用,主要是应用在风电、储能、机车的备用电源,把母排和超级电容器之间做防护,需要一定的阻燃特性。目前在市场上的情况是集中在机车使用,现在已经拓展到了动力电池中的模组级别侧板应用。因为之前的模组更多是加绝缘片的粘接,做一个简单的防护,对于现在仿真研究的技术人员来说,他们也看到了普通绝缘胶是达不到抗振动的效果。我前面也跟公司聊的过程当中也了解了一些信息,就是之前绝缘防护在整车的抗振动是发生了失效,同时在失效之后又发生了滑垫和燃烧的案例,这里就不多做更多的介绍。

通过绝缘膜的材料延伸到了电池模组的绝缘,主要是在于模组的两侧现在模组更多是依赖于胶粘和结构件的预警,以此提高抗振动、抗剪切、抗老化的粘接。通过高分子的黏合剂的选型,就推荐了绝缘的热压膜,它的特性是高剪切强度,能和结构胶、金属板材之间达到很好的粘贴和绝缘防护的能力。

这个是我们做的实效分析,之前有很多材料厂商直接选用了简单的PC片或者是预片做绝缘防护,做可靠性的时候也做了解剖,如果没有做高可靠性的选型,再做组合的话,会就会出现脆化、破裂的现象。上面这一款就是我们公司做的绝缘膜,绝缘膜本身和黏合剂本身做了耐久性的要素进去,经过长时间的高温高湿的老化,以及高压锅的测试,就发现同样的材料和赛伍的材料比对,在失效的速度上会比我们的材料更加快。右下角可以看到,通过PCD24小时,等效于赛伍38小时的效果,等同于户外8年的使用环境,这是我们通过可靠性预测的理论推算的公式做的短期预测。这个材料在做可靠性之后,材料就会发生脆化,右下角其他厂家发生脆化的现象,还有界面的失效和界面的老化。

下面是我们公司做的特种的压敏胶,涉及的领域可能不是很广,但是更注重于定制和定向的开发。第一款材料是针对于低表面人的界面,会做一些应用,有一些铝板和油污的地方,或者是轻微油污的地方可以达到同样粘接的效果。第二种是针对现在的绝缘防护提到的阻燃的现象做了纯胶膜。第三种是针对需要无残胶和可返工的界面,在一定的范围内做的可控的胶带。

这是针对电芯做的电芯外壳的防护趋势,在现有情况下,更多是应用于普通的压敏胶带,也有公司在做高强度的蓝膜技术,我们在做初步的样品和验证,有一些公司也是认可了,未来的技术更多是无蓝膜和无绝缘防护的。这是电芯之间的粘接,做了一些高粘接的双面胶,主要是替代现有的结构胶技术,对于动力电池本身的组装会有更高的效率和更好的强度。

这是蓝膜的减压增效;这是我们公司的高厚度的高强胶带,主要替代电芯因为膨胀带来的压缩,我们会给胶带本身做增厚,在电芯与电芯之间就留下空间,预留呼吸的空间。

这个是我们公司在线束胶带的产品,主要是耐膜和降速的产品;后面是导热的材料,主要是导热凝胶和导热垫片;这是我们和国内的公司开发的金属基散热片,是利用于半导体的集成散热,能集成化、高耐压。电动汽车领域也有用到ICBT,汽车里面也有很多ICBT的应用,散热也是非常重要的。

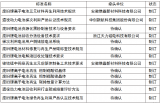

后面是我们公司的发展历程,公司在苏州吴江,公司600人左右,产值20亿,主要集中在高分子材料开发与设计。现在分了几个事业部,第一个事业部是光伏事业部;第二个是压敏胶事业部UV胶粘技术、OCA技术;第三个事业部是电子电气事业部,主要是绝缘防护,也是刚刚介绍的领域。右上角是我们公司在国内以及全球做的材料市场情况,第一个板块是光伏领域,是国内以及全球的市占率世界第一KPF材料,也给光伏提供了很大的成本可降空间;在背板,是国标召集人及起草人。叠层母排也做了国标起草;触摸屏领域做了单面胶的保护,以及高温的胶带配合开发,,主要是前三的车厂。金属型散热也深耕了3年之久,目前在国内小批量生产了,如果大家有需要的话,可以跟我沟通,材料也会为大家做定制和定向的开发。

fqj

电子发烧友App

电子发烧友App

评论