随着着医疗、消费电子和工业市场上的便携式手持仪器仪表日趋向尺寸更小、重量更轻、电池(或每次充电)续航时间更长、成本更低且通常功能更多方向发展,低功耗已经成为如今电池供电模数转换器应用的一项关键要求。即使是在非电池供电的应用中,低功耗的好处也不容忽视,因为低功耗系统无需散热器或风扇也能工作,因而尺寸更小、成本更低,而且更加可靠,同时也"更加绿色环保"。此外,许多设计人员在设计产品时都面临一个挑战,即在增强产品功能或性能的同时降低或者至少不得超过当前的功耗预算。

当今市场上品种繁多的 ADC 则使得选择符合特定系统要求的最佳器件变得更加困难。如果说低功耗是必须的条件,那么除了评估速度和精度等常见的转换器性能特性之外,还需要考虑更多性能指标。了解这些指标以及设计决策会对功耗预算有何影响,对于确定系统功耗和电池寿命计算非常重要。

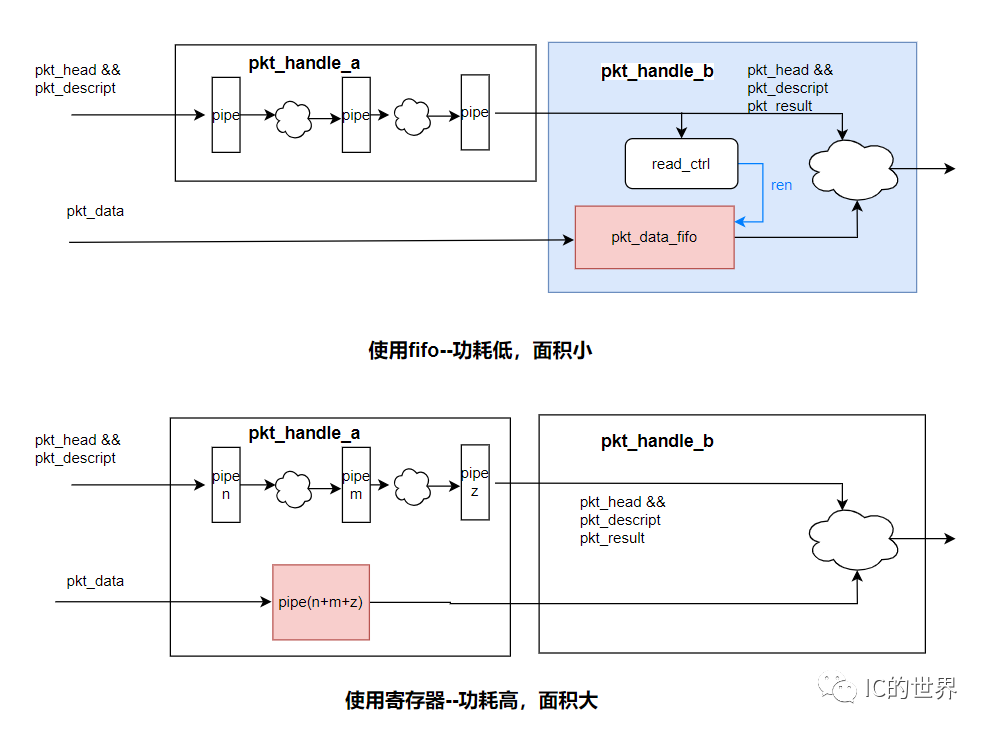

ADC 的平均功耗是转换期间所用功耗、不转换时所用功耗以及各模式下所用时间的函数,如等式 1 所示。

PAVG = 平均功耗。

PCONV = 转换期间的功耗。

PSTBY = 待机或关断模式下的功耗。

tCONV = 转换所用时间。

tSTBY = 处于待机或关断模式的时间。

转换期间所用功耗通常远大于待机功耗,因此如果处于待机模式的时间增加,平均功耗会显著降低。逐次逼近(SAR)型转换器尤其适合此类工作模式

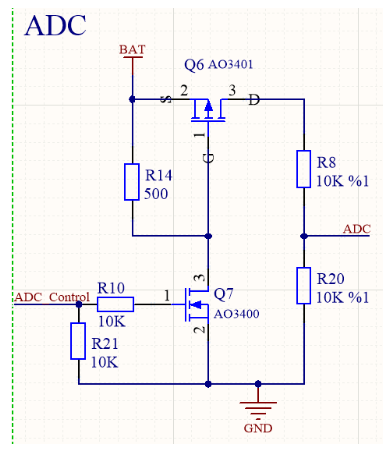

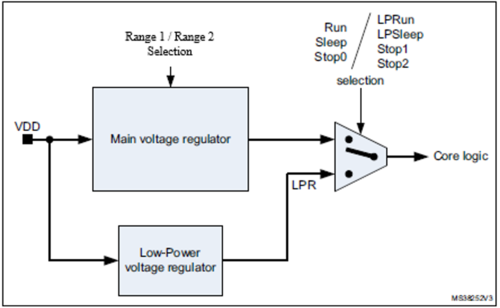

影响系统电源使用情况的最大因素之一是板上电源的选择。对于便携式应用,系统通常由 3 V 纽扣式锂电池直接供电。这样就无需使用低压差稳压器,从而节省电能、空间和成本。非电池应用也可受益于具有低 VDD 电源电压范围的转换器,因为功耗与输入电压成正比。为 VDDADC 选择最低可接受 VDDVDD 将可降低功耗。

针对低功耗应用的所有 ADC 都具有关断或待机模式,以便在闲置期间节省电能。ADC 可以在单次转换之间关断,或者以高吞吐速率突发执行一阵转换,在这些突发之间关断 ADC。对于单通道转换器,工作模式的控制功能可以集成到通信接口,或者在完成一次转换后自动进行。

将模式控制集成到通信接口的好处是可以减少引脚数量。这样可以降低功耗,因为要驱动的输入更少,同时漏电流也更小。此外,引脚数量越少,封装尺寸也就越小,同时 MCU 所需的 I/O 也越少。无论采用何种控制方法,只要谨慎使用这些模式都能显著节省电能。

顾名思义,关断模式会关闭部分 ADC 电路,从而降低功耗。关断后电路重新启动转换所需的时间决定可有效使用此类模式的吞吐速率。对于带有内部基准电压源的 ADC,重新启动时间将由基准电容重新充电所需的时间决定。采用外部基准电压源的模数转换器需要足够的时间在重新启动时正确跟踪模拟输入。

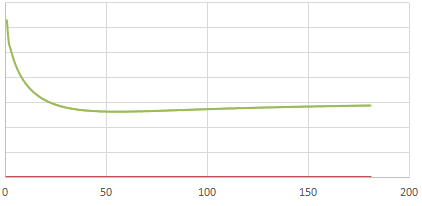

对于当今市场上的所有 ADC,功耗均与吞吐速率成正比。功耗由静态功耗和动态功耗组成。静态功耗是恒定的,动态功耗则和吞吐速率呈线性变化关系。因此,在满足应用要求的前提下尽可能选择最低的吞吐速率可以省电。

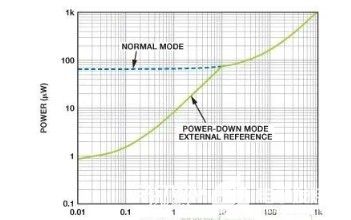

图 1 所示为 AD7091R, 的典型功耗与吞吐速率的函数关系,该器件是 ADI 公司最近推出的超低功耗 ADC。图中还比较了利用器件的关断模式(尤其是在较低吞吐速率条件下)可以带来怎样的额外省电效果。AD7091R 的吞吐速率和关断模式利用率取决于器件的重新启动时间,以及基准电容的重新充电时间,因为 AD7091R 具有片内基准电压源。基准电容重新充电所需的时间取决于电容大小,以及片内基准电压源重新启动时电容的剩余电荷水平。

图 1. AD7091R ADC 功耗与吞吐速率的关系

ADC 中启动转换请求的最常见方法是采用专用转换输入引脚或通过串行接口进行控制。采用专用输入引脚(CONVST)时,转换在下降沿启动。然后,由片内振荡器控制转换,转换完成后,可通过串行接口回读结果。因此,转换始终以恒定的最佳速度运行,允许器件在转换完成时进入低功耗模式,从而节省电能。

当 ADC 中的采样时刻由片选(CS)上的下降沿启动时,转换由内部采样时钟(SCLK)信号控制。SCLK 频率将会影响转换时间和可实现的吞吐速率,进而影响功耗。SCLK 速率越快,转换时间就越短。转换时间越短,器件处于低功耗模式的时间比例相对于正常模式就越大,因此可以实现显著的省电效果。也就是说,如果每次转换需要 N SCLK 周期,那么对于每秒执行 S 次转换,SCLK 开关的总时间为 S S × N/fSCLK 每秒内的静态时间如等式 2 所示。

因此,对于给定的每秒采样次数,随着 fSCLK 增加,每秒内的静态时间也会增加。

例如,假设完成转换并读取结果需要 16 个 SCLK 周期,则对于采样速率为 100 kSPS 且 SCLK 为 30 MHz 的系统,静态时间所占比例为 94.67%,也就是说转换所用时间占 5.33%(每秒内 53.3 ms)。当 SCLK 为 10 MHz 时,同一系统的静态时间仅占 84%,也就是说转换用时为 160 ms。因此,要实现最佳功耗性能,转换器应以可支持的最高 SCLK 频率工作。

针对低功耗应用而设计时,有个很重要的参数却往往被忽视,即输出引脚(尤其是 SCLK、CS 和 SDO 等通信接口引脚)上的容性负载,因为这些 I/O 变量会在转换过程中不断改变状态。输出端上的容性负载等于驱动器 IC 本身的引脚电容、输入引脚的引脚电容以及 PCB 走线电容之和。走线电容通常都很小,处于飞法范围内,因此意义不大。为容性负载充电所需的功率(PL)是负载(CL)、驱动电压(VDRIVE)以及充电频率(f)的函数,其定义如等式 3 所示。

因此,整个系统的功率等于负载电容(CLn)和开关频率(fn)乘积之和乘以驱动电压的平方。

由于 ADC 驱动 SDO 引脚,主机微控制器驱动 CS、CONVST 和 SCLK 引脚,因此可通过尽可能减少所有器件的引脚电容来实现最低功耗。

对于 CS 和 CONVST 引脚,开关频率仅取决于吞吐速率。如前所述,SCLK 频率应设置为可支持的最大频率,以便降低功耗。这并不矛盾:重要的是 SCLK 并不是自由运行——它应该仅在尽可能短的时间内激活,以便在 SDO 线路上传播每个位检验的结果并控制转换过程。这点依器件和分辨率而定,但通常为每位一个周期,再加上一些开销;对于 12 位转换器 SPI 接口,每次采样约为 16 个 SCLK 周期。因此,SCLK 的最小频率为所需周期数乘以吞吐速率。

SDO 线路的频率取决于吞吐速率和转换结果。虽然这个无法进行控制,但是设计人员应该了解它会对转换功耗造成什么影响。当结果为 101010…序列时,功耗最大;当结果为全 1 或全 0 时,功耗最小。

除了降低吞吐速率之外,减小 VDRIVE 电压也可明显降低功耗。模数转换器通过单电源引脚或单独的电源来为模拟电路和数字接口供电。使用单独的 VDRIVE 电源时,设计灵活性更高并且无需电平转换器,因为模数接口电压可与 SPI 主机的电压相匹配。为 VDRIVE 选择可用的最低电压时,系统功耗将最低。

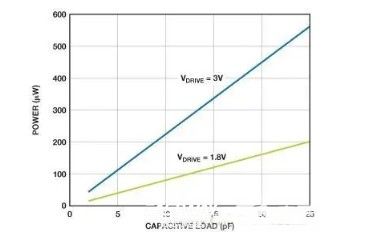

图 2 比较了 12 位 ADC 在 VDRIVE 值为 3 V 和 1.8 V 时标准 SPI 接口(含 CS、SDO 和 SCLK)的典型功耗要求与总容性负载的关系,其中吞吐速率为 100 kSPS、每次转换 16 个 SCLK 周期以及最差情况 SDO 输出为 1010。

图 2. 典型接口功耗与容性负载的关系

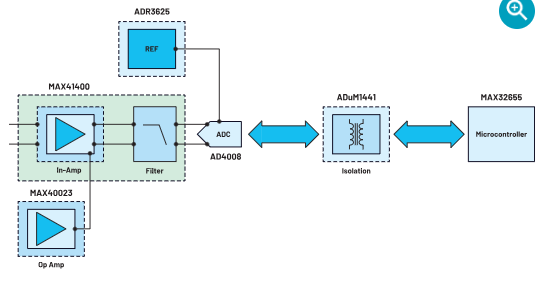

ADC 电路设计的其它典型构成要素包括基准电压源和运算放大器。不言而喻,应针对低功耗认真选择这些元件。有些基准电压源带有关断模式,以便在非活动期间降低功耗。放大器选择视应用而定,因此应考虑到系统吞吐速率,以确保所选放大器能够使 ADC 性能达到最佳,同时使功耗降至最低。

12 位 AD7091R 专为低功耗应用而设计,具有一个 SPI 接口和一个片内精密 2.5 V 基准电压源,采样速率为 1 MSPS。转换通过 CONVST 引脚启动。片内振荡器控制转换过程,使之能够优化功耗。引脚电容很小,最大值为 5 pF。宽输入电压范围(2.7 V 至 5.25 V)允许集成到更广泛的应用中,而不仅仅是电池供电应用。单独的 1.65 V 至 5.25 V VDRIVE 电源则可降低功耗,并提高系统集成能力。

采样速率为 1 MSPS 且 VDD 为 3 V 时,AD7091R 功耗为 349 μA(典型值)。由于其功率与吞吐速率成正比,因此 100 kSPS 时静态电流为 55 μA。不执行转换但基准电压源激活时,静态电流为 21.6 μA;在关断模式下,电流仅为 264 nA。AD7091R 采用 10 引脚 MSOP 或 LFCSP 封装。

驱动 AD7091R 的典型放大器包括 AD8031(针对快速吞吐速率应用)和 AD8420 f(针对较低带宽应用)。采用 2.7 V 电源供电时,AD8031 的静态功耗为 750 μA(典型值);采用 5 V 电源供电时,AD8420 的静态功耗为 70 μA(典型值)。

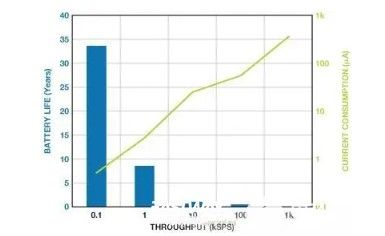

图 3 所示为通过 CR2032 锂电池供电时 AD7091R 的典型功耗和计算得出的电池寿命。可以清楚看出,随着吞吐速率降低,电池寿命明显延长。

图 3. AD7091R 电池寿命和功耗与吞吐速率的关系

与多数其它 ADC 相比,AD7091R 可以在功耗预算上实现显著节省效果。例如,与最接近的可用竞争产品(一款不带内部基准电压源的器件)相比时,对于 1 MSPS 吞吐速率,AD7091R 可使功耗降低 3 倍(对于 3 V 电源,其功耗典型值为 1 mW,而比较产品的功耗典型值为 3.9 mW)。这相当于将 CR2032 电池寿命延长 400 小时。考虑需要外部基准电压源的其它器件时,节省效果更为明显。

结论

ADC设计除延长电池寿命之外,降低功耗还有其它很多好处。产生的热量变少,进而使尺寸变小。稳定性因温度应力降低而得以提高。由于采用更小的元件,因此 PCB 尺寸得以缩小;另外,由于无需散热器之类的配件,因此元件数量得以减少;这些使系统成本降低。

电子发烧友App

电子发烧友App

评论