在现代工业制造中,焊接是一项不可或缺的工艺,而焊缝跟踪技术则是焊接自动化中的关键技术之一。焊缝跟踪技术利用先进的传感器和控制系统,实时监测焊接过程中焊缝的位置和形态,从而实现焊接过程的自动化和精确

2024-03-14 14:57:13 72

72

焊接电弧的温度是指在焊接过程中产生的电弧的温度。这种电弧是通过电流通过两个电极(焊丝和焊件)之间的间隙产生的放电现象。焊接电弧的温度非常高,可以达到数千摄氏度甚至更高,在焊接过程中发挥着关键作用

2024-02-27 11:07:11 270

270 在机械制造、航空航天、船舶加工、油气管道等行业的金属材料加工过程中,焊接是重要的手段之一,焊接的质量直接关系到产品的性能和使用寿命,焊接过程分析数据则是检验焊接质量的重要依据。 随着物联网、大数

2024-02-02 15:15:26 130

130

电路板的焊接是电子产品制造过程中非常重要的一步。一个良好的焊接是保证电子产品正常运行的基础,因此在焊接过程中需要掌握一些方法和技巧,以确保焊接质量和效果。下面将详细介绍电路板焊接的方法

2024-02-01 16:48:04 450

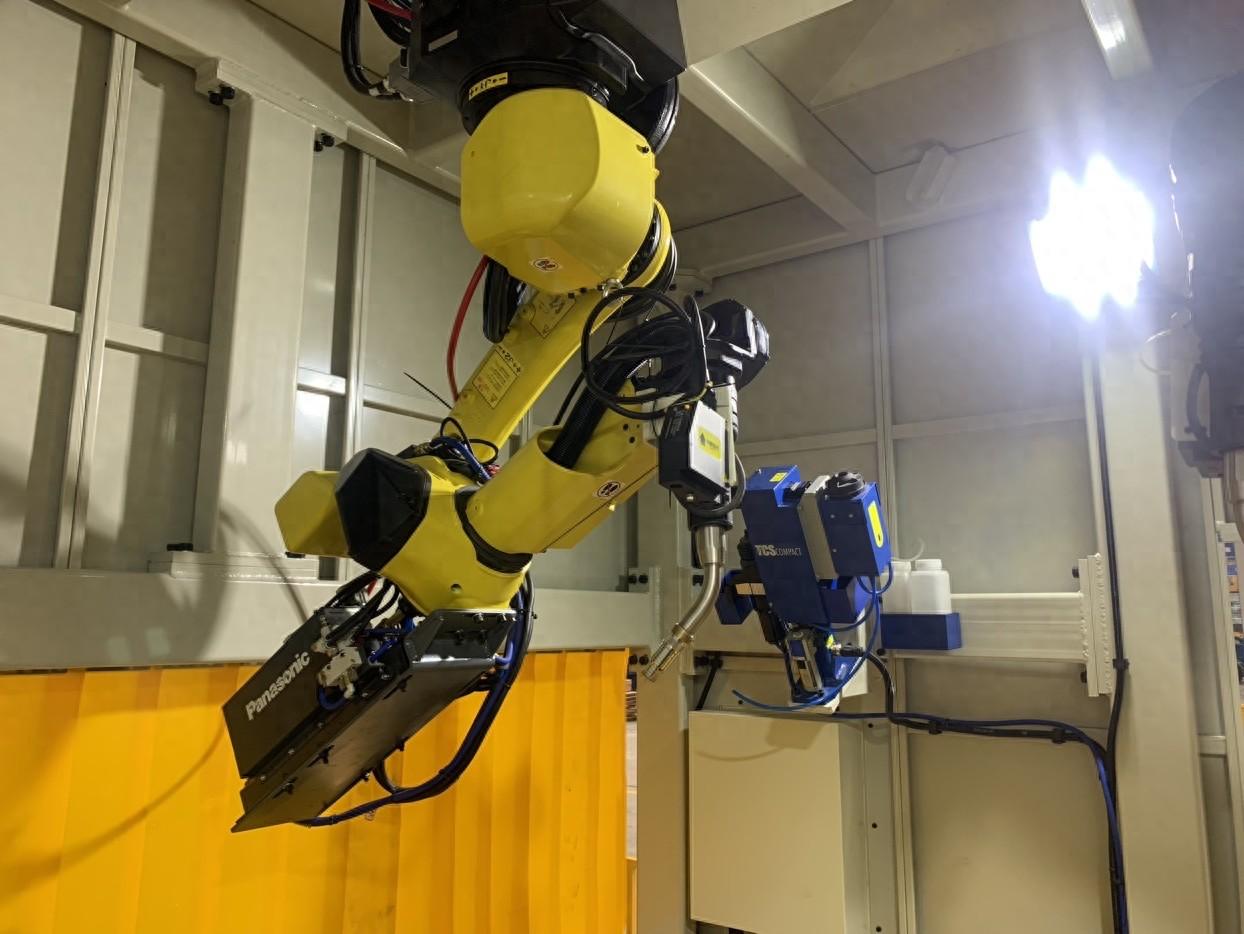

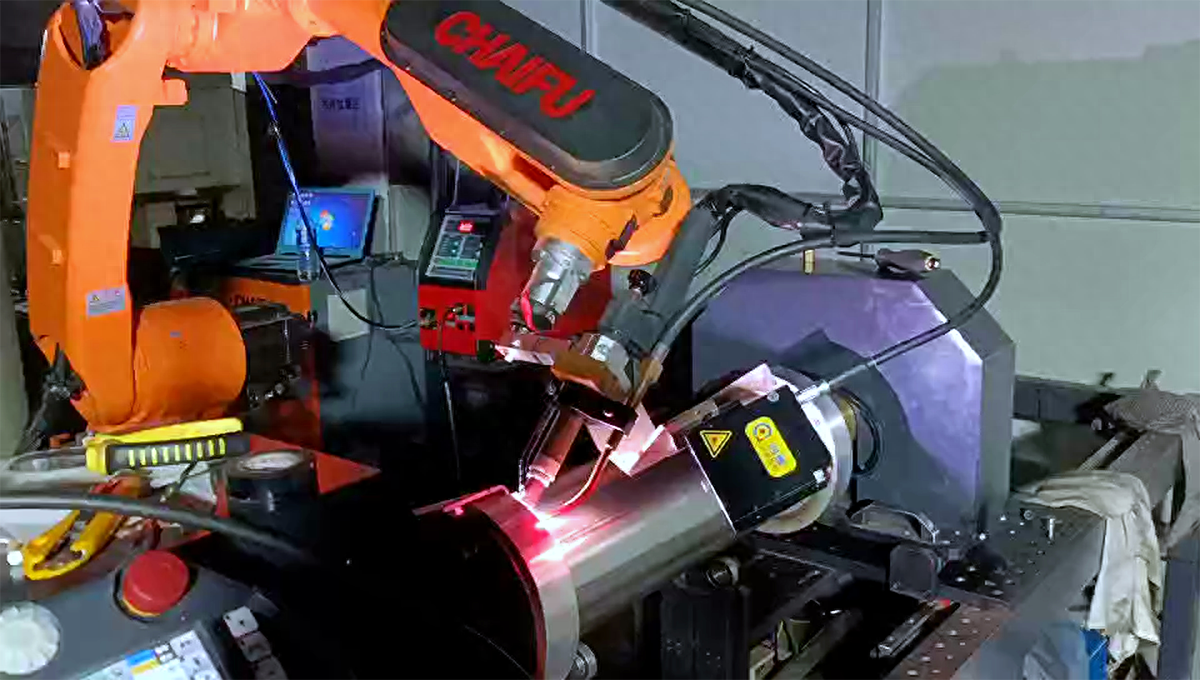

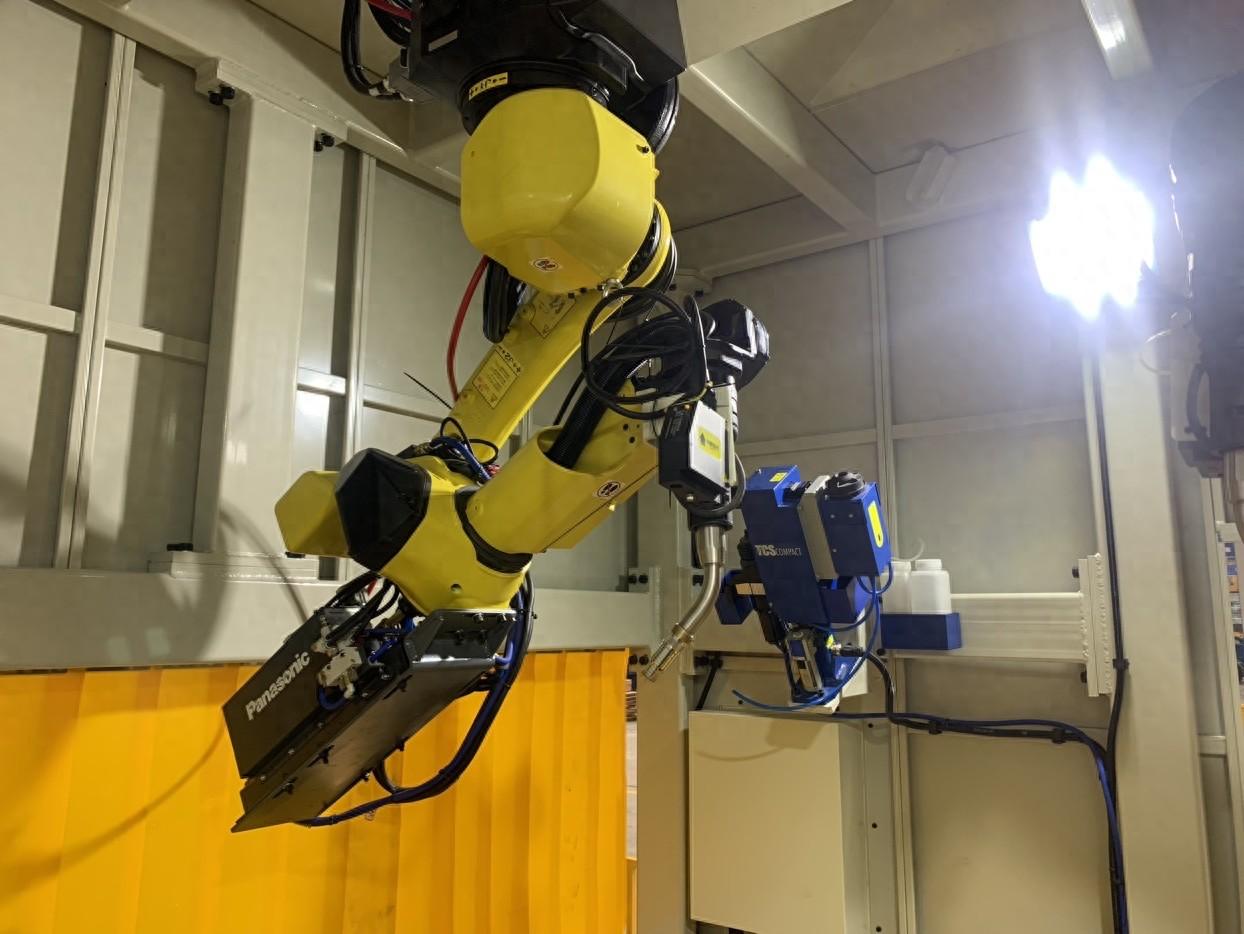

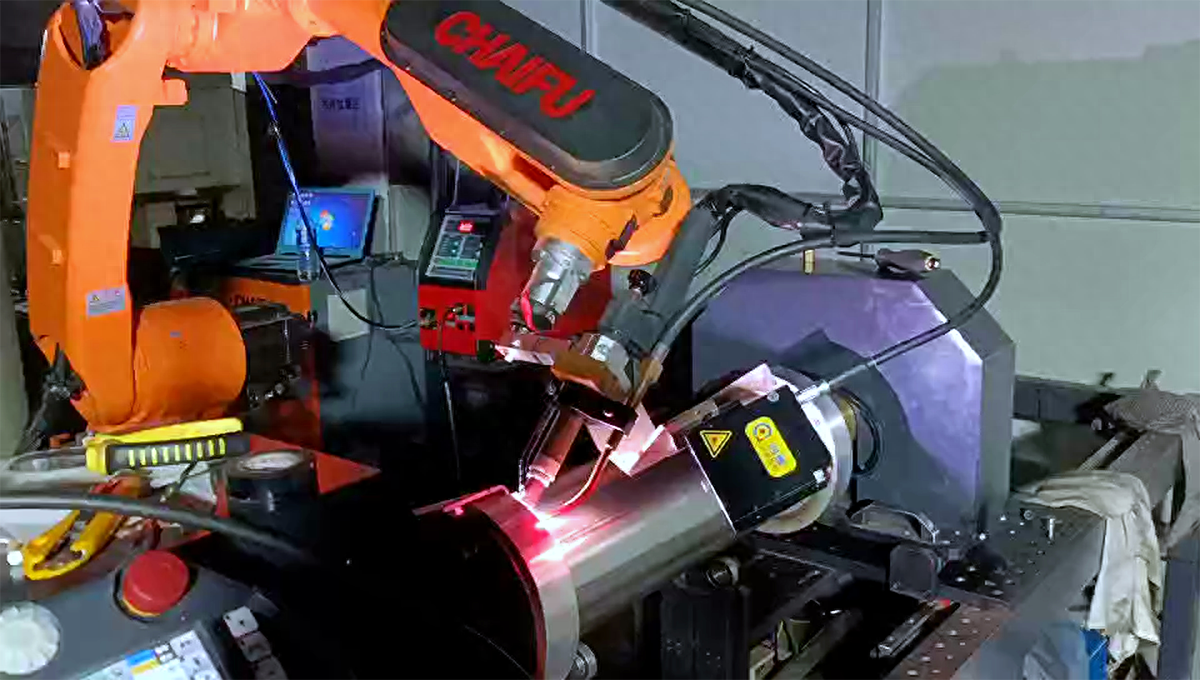

450 和更低的成本。今天创想焊缝跟踪系统小编和大家一起探讨机器人焊接技术的应用与发展前景。 一、机器人焊接技术的应用 机器人焊接技术的应用,使得焊接过程更加自动化、智能化,有效提高了焊接效率和焊接质量。在汽车

2024-01-25 14:10:52 230

230

由于其高效率、短培训时间、环保、低耗材以及出色的可延展性等众多优势,手持激光焊接机已获得市场广泛认可。 客户对于我们的手持激光焊接机的易操作性、提升焊接质量以及可连接材料的多样性等特点感到兴奋

2024-01-25 10:19:15 126

126

,焊接速度更快,焊缝平整美观,且焊后无需或只需简单处理。此外,激光焊接机还能实现焊缝质量高、无气孔、精确控制焊接过程,具有聚焦光点小、高定位精度、易于自动化实现等优点。 然而,在激光焊接过程中为什么要使用保

2024-01-25 09:48:23 175

175

镍铬系合金是一种广泛应用于航空、航天、能源等领域的高温合金材料。在焊接过程中,激光焊接技术因其高精度、高效率和高稳定性等特点,被广泛应用于焊接0.1mm镍铬系合金。下面来看看激光焊接机在焊接

2024-01-19 13:56:55 110

110

基于机器视觉和深度学习的焊接质量检测系统是一种创新性的技术解决方案,它结合了先进的计算机视觉和深度学习算法,用于实时监测和评估焊接过程中的焊缝质量。这一系统在工业制造中发挥着重要作用,提高了焊接质量

2024-01-18 17:50:52 239

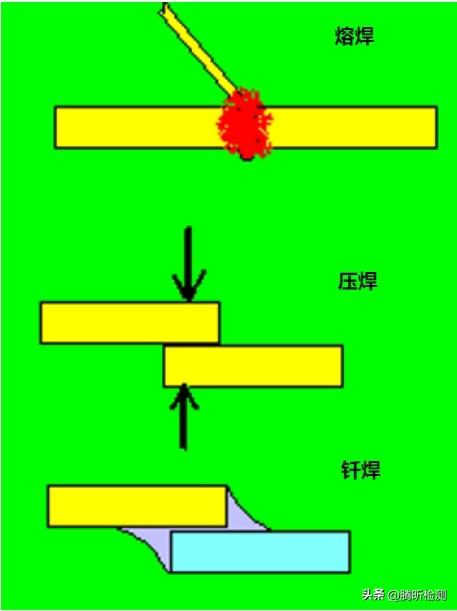

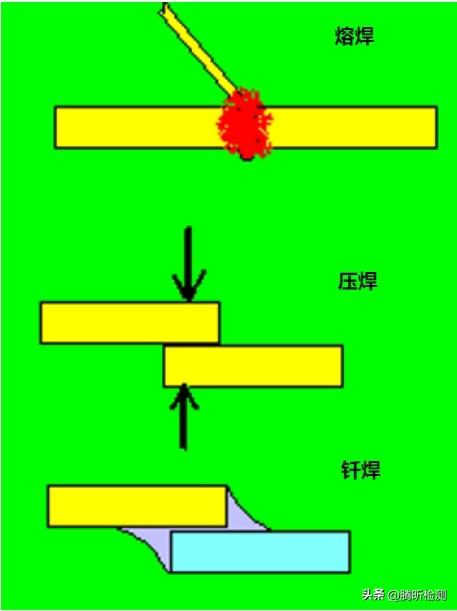

239 对回流工艺中的锡膏焊接特性进行介绍。 焊接概述 一、焊接种类 焊接根据操作方式的不同分为 熔焊、压焊以及钎焊 。 其中焊接温度 低于450℃ 的焊接统称为 软钎焊 ,回流焊接属于软钎焊的一种。 二、焊接过程 主要焊接流程为: 表面清洁——

2024-01-10 10:46:06 202

202

在焊接温度传感器的特点: 一、能量高度集中,提高焊接效果 激光焊接机的最大特点就是能量高度集中。在焊接过程中,激光束的能量能够被高度集中,使得焊接时的热量更加集中,从而提高了焊接的效果。相比传统的焊接方法,激光焊

2024-01-05 14:35:07 111

111

在自动化焊接过程中,焊缝偏移是一个常见的问题,可能导致焊接质量不稳定,甚至影响整体工件的性能。本文创想焊缝跟踪小编将探讨焊接机器人焊缝偏移的主要原因,并提出相应的解决方案,以确保焊接过程的精准

2023-12-28 17:54:16 541

541

填充宽度是指在焊接过程中,焊盘与焊芯之间的间隔。填充宽度的大小直接影响到焊接质量、焊接强度和焊接过程的稳定性等方面。填充宽度过大可能会导致诸多问题,本文将从焊接质量、焊接强度和焊接过程的稳定性三个

2023-12-26 17:15:11 981

981 感应焊接的优点,高频焊接过程中应该注意哪些问题?

2023-12-21 14:38:36 308

308 在电子元器件的SMT焊接过程中,涂抹锡膏和芯片焊接是两个不同的步骤,那么在电子元器件的SMT焊接过程中,是应该先涂抹锡膏还是先放置芯片焊接呢?下面佳金源锡膏厂家来讲解一下:电子元器件SMT焊接

2023-12-20 15:21:57 237

237

SMT焊接是一种电子元器件的表面贴装技术。SMT焊接通过在电路板表面安装元器件,然后用锡膏和热源将其焊接到板上。然而,在SMT焊接过程中,锡珠经常出现。那么导致SMT焊接锡珠的因素有哪些呢?下面

2023-12-18 16:33:11 202

202

在一起。焊接过程中产生的热量传导到周边物体,使得焊接区域周边的物质也达到高温。当温度降至一定程度时,焊接区域周边的物质会凝固,使得焊接过程结束。近些年光纤连续激光

2023-12-15 15:19:39 165

165

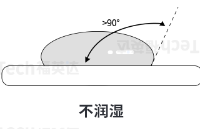

不润湿和反润湿现象是焊接过程中常见的缺陷,它们分别表现为焊料与基体金属之间的不完全接触和部分润湿后的退缩。

2023-12-15 09:06:09 423

423

重新组合的过程。 一、焊接残余应力产生的机理 在焊接过程中,随着高温焊接热源的移动,工件受热极不均匀,焊缝区以及附近区域温度极高,焊接母材甚至会发生熔融现象,距离焊缝较远的区域,温度随距离的增加而出现梯度性下

2023-12-14 15:55:08 127

127

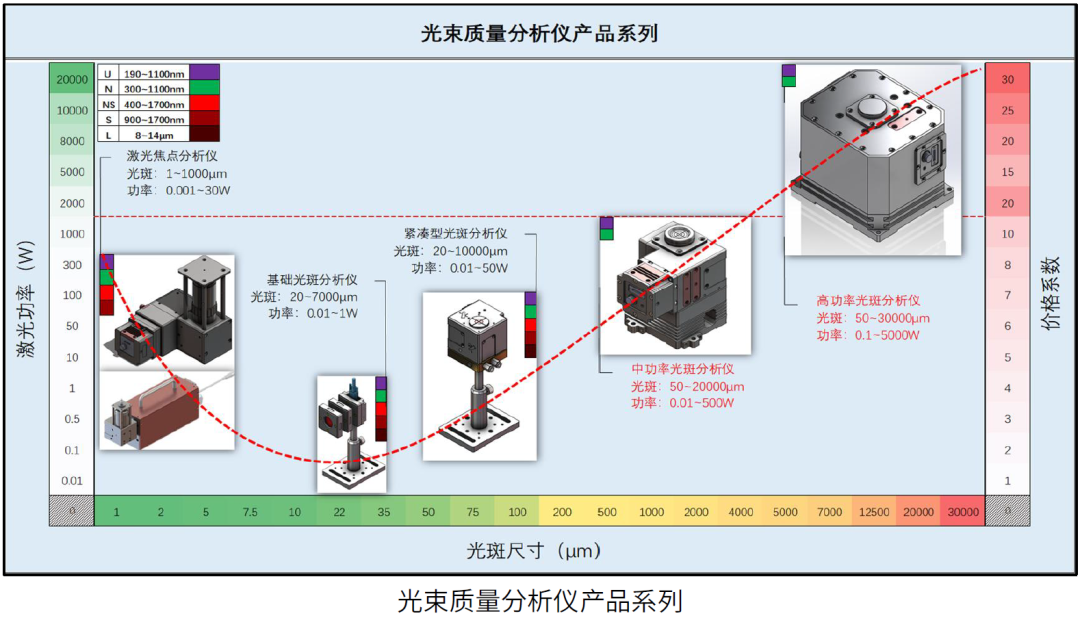

激光焊接技术.是一种高效、精确和可靠的焊接方法,广泛应用于工业生产中。然而,在实际应用中,我们可能会遇到光弱的问题,即激光焊接过程中光束的能量较弱,导致焊接质量下降甚至无法完成焊接

2023-12-14 08:44:52 315

315 高频电路器件管脚间的引线层间交替越少越好。所谓“引线的层间交替越少越好”是指元件连接过程中所用的过孔(Via)越少越好,据测,一个过孔可带来约0.5 pF的分布电容,减少过孔数能显著提高速度。

2023-12-11 16:42:08 119

119 创想焊缝跟踪系统小编一起讨论焊接机器人中送丝速度控制的技术原理和应用。 1.送丝速度的重要性 送丝速度是焊接过程中焊丝送入焊缝的速度,它的控制直接关系到焊缝的形状、尺寸以及焊接质量。合适的送丝速度可以确保焊缝均匀、牢

2023-12-07 15:48:27 251

251

生产效率 传统的手工焊接过程往往受到人工操作速度的限制,而焊接机器人则能够在高速、高效的情况下完成焊接任务。当焊接机器人与变位机相结合时,机器人可以灵活地在三维空间内移动,实现多角度、多方向的焊接,从而大幅

2023-12-05 11:02:05 211

211

在电子制造行业,锡膏回流焊接是一种广泛应用的技术,用于连接电子元件与电路板。然而,回流焊接过程中常常出现空洞现象,影响焊接质量和电子产品的可靠性。本文将针对常规锡膏回流焊接空洞问题进行分析,并提出相应的解决方案。

2023-12-04 11:07:43 219

219

、自动化的焊接,进一步提高机械制造的效率和精度。 创想焊缝跟踪系统是一种高度智能化的焊接解决方案,具有以下特点: 1、实时焊缝跟踪 该系统能够实时跟踪焊缝的位置和形状,以确保焊接过程中焊缝的准确对齐,即使在焊接过

2023-12-02 17:45:41 476

476

机制造过程中,焊接温度的控制是一个关键的技术环节,它直接影响着手机的质量、性能和可靠性。下面将从焊接过程、焊接温度的影响、温度控制等方面进行详细的论述。 焊接温度对手机芯片的影响非常大。首先,焊接温度过高会导致芯片内部元件(如晶

2023-12-01 16:49:56 1823

1823 锡焊时,采用普通助焊剂的情况下采用哪种电阻材料易于焊接? 在锡焊时采用普通助焊剂的情况下,有几种电阻材料是易于焊接的。下面将详细介绍这些材料以及它们在焊接过程中的特点。 1. 炭膜电阻器:炭膜电阻器

2023-11-29 16:23:17 215

215 的发生。

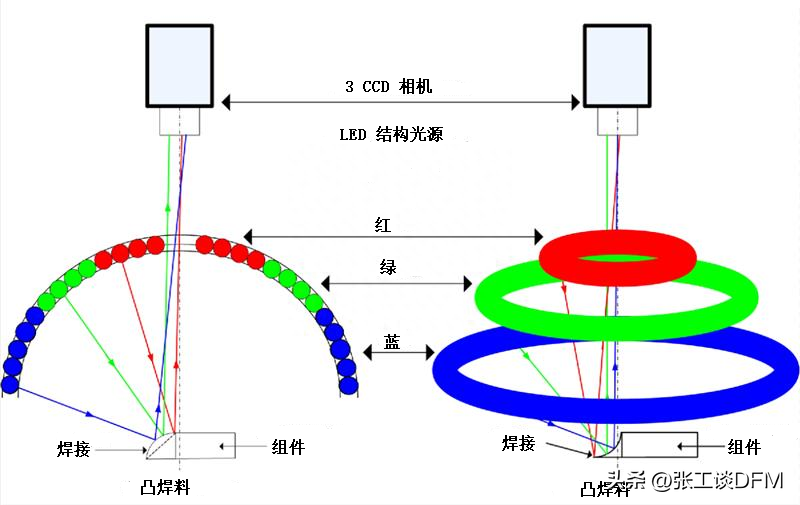

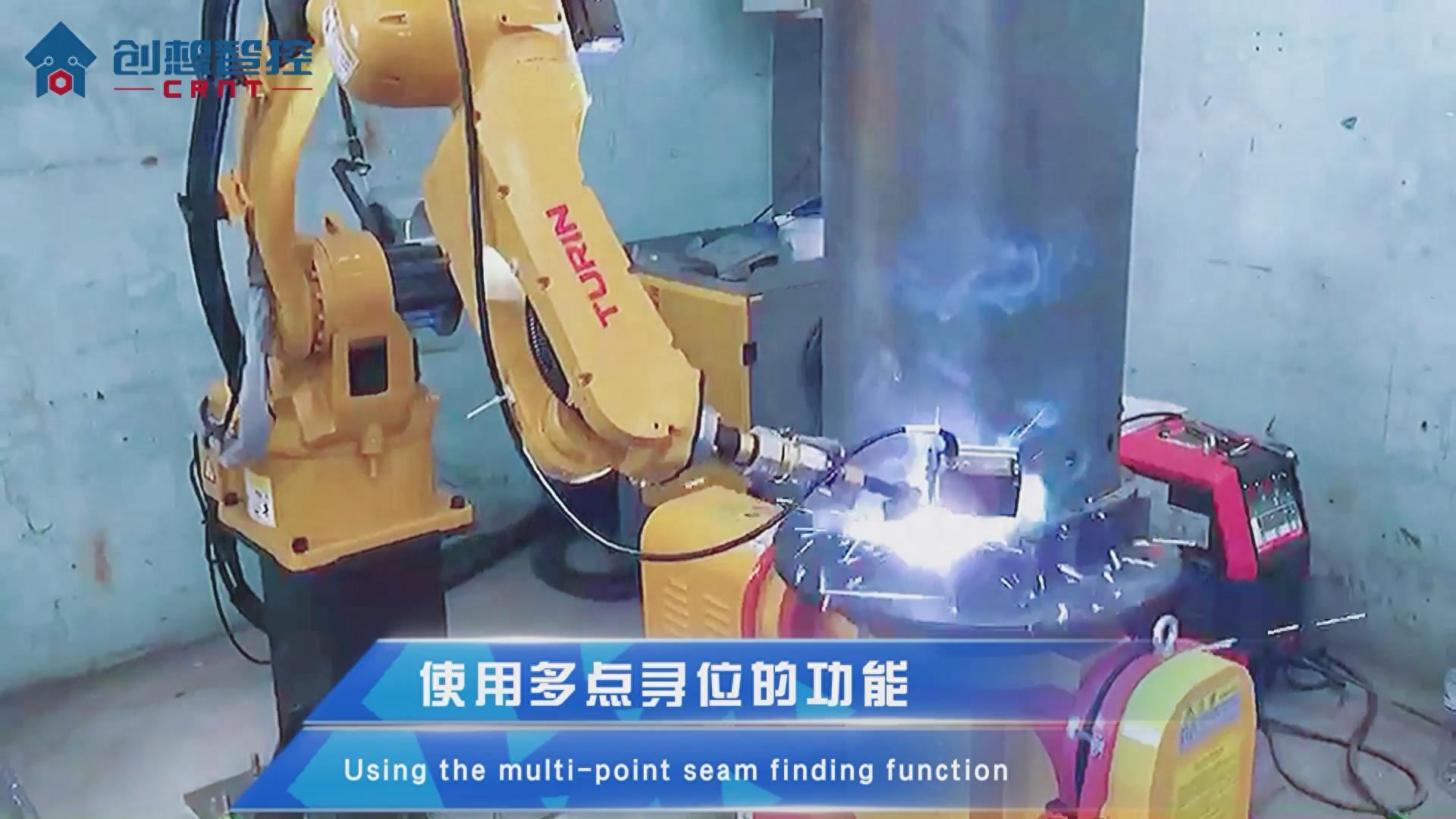

焊接过程监测和跟踪控制:

现代焊接技术能够实时监测焊接过程的参数和质量。通过使用激光、视觉传感器和自动控制系统,可以及时检测并调整焊接过程中的问题,从而减少变形的风险。这种实时监测

2023-11-29 08:40:21

近日有客户咨询在焊接过程中发现锡膏太稀怎么办,今天佳金源锡膏厂家来为大家简单分析一下,如果锡膏太稀,可能会导致在焊接过程中无法获得良好的焊点质量。以下是发现锡膏太稀怎么办的几种可能的临时解决方法

2023-11-24 17:31:21 199

199

随着工业生产的持续发展,焊接工艺在制造业中扮演着举足轻重的角,激光焊缝跟踪传感器在优化焊接质量方面具有至关重要的作用,特别是在面对复杂结构焊接时,焊缝跟踪成为了影响焊接质量的关键因素。在这个过程中,激光焊缝跟踪传感器的引入不仅提高了焊接的精度和稳定性,同时也为优化焊接质量提供了有效的手段。

2023-11-23 11:56:24 245

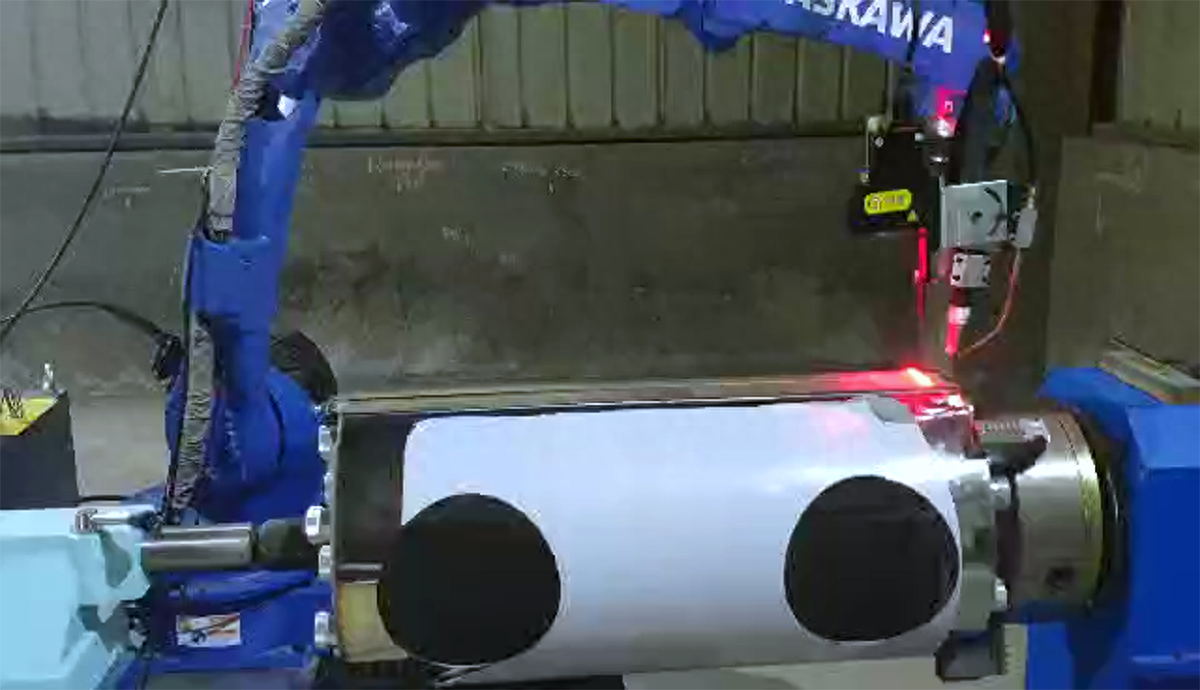

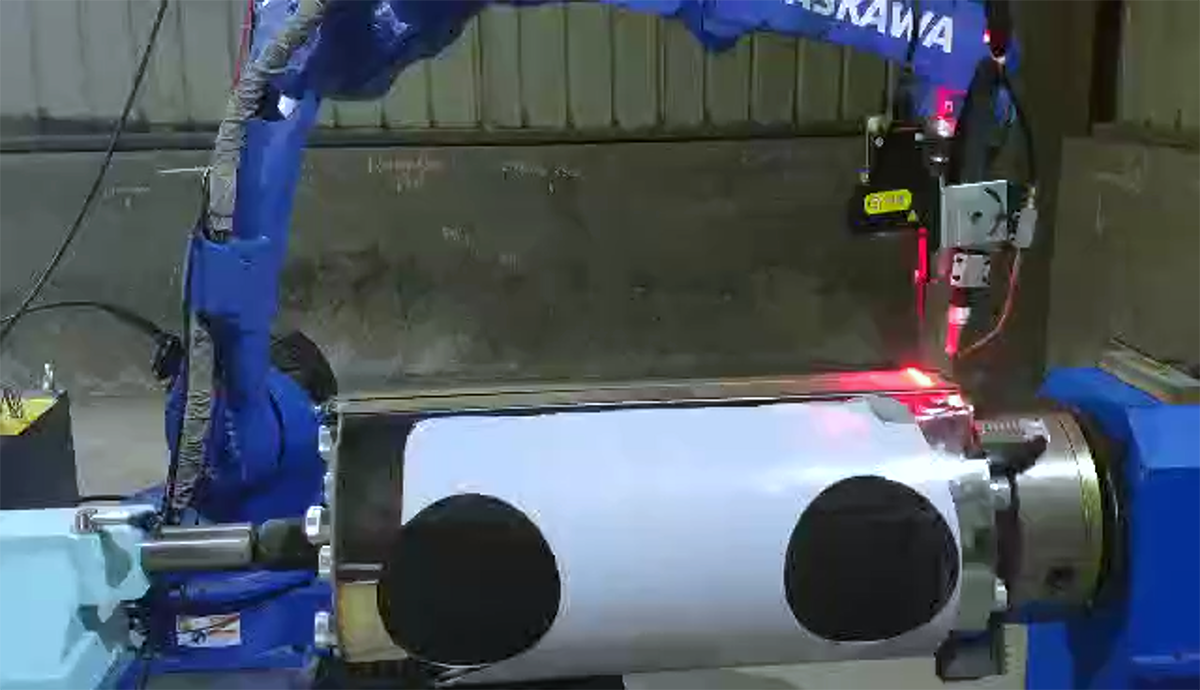

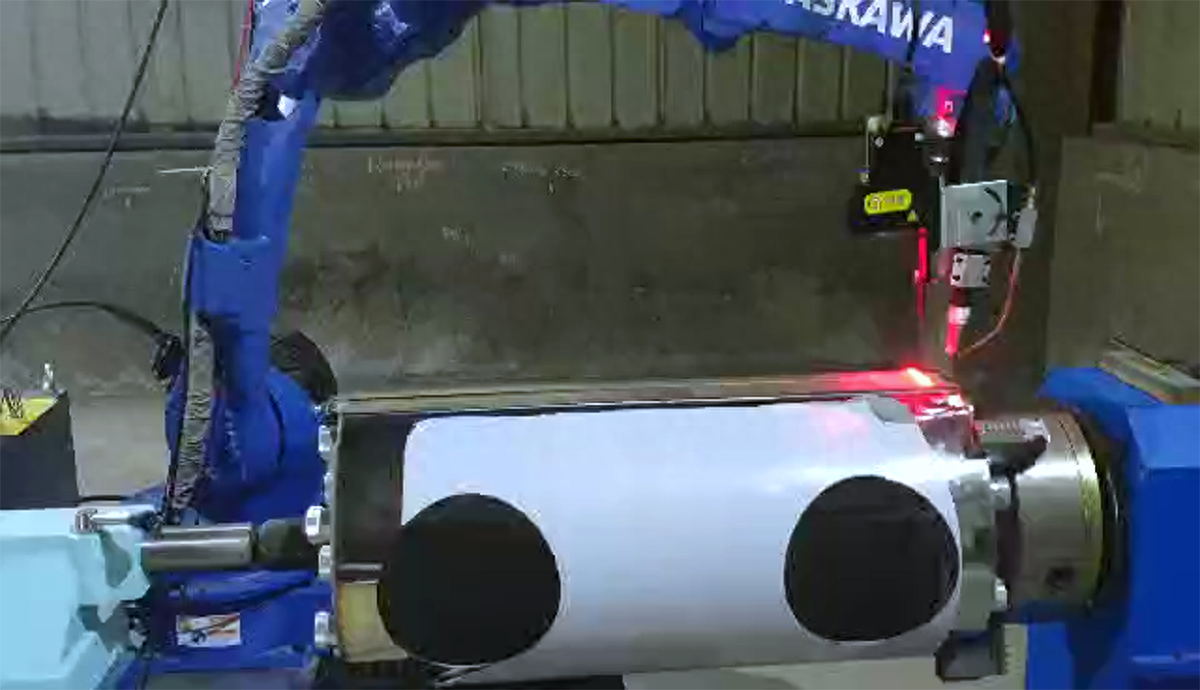

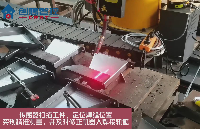

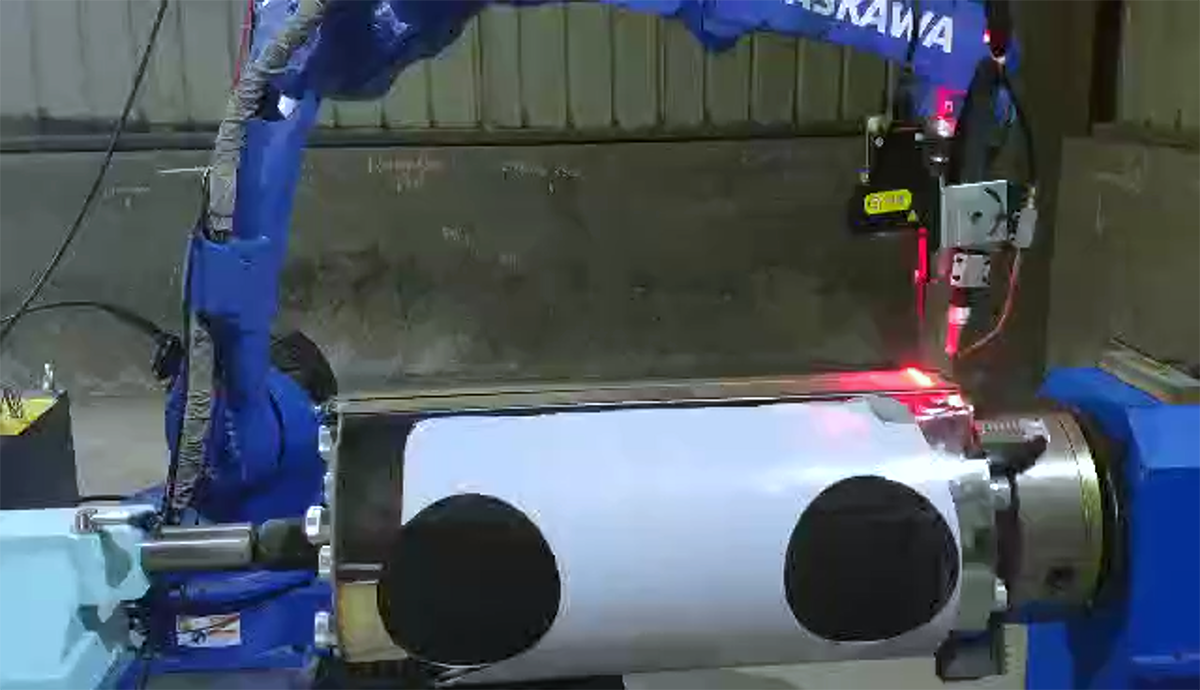

245 随着制造业的不断发展,焊接作为重要的加工工艺在各个领域中得到了广泛应用。然而,在复杂的焊接过程中,焊缝的准确定位和跟踪一直是制约焊接质量和效率的关键问题之一。创想焊缝跟踪系统作为现代焊接技术的重要创新之一,为安川焊接机器人的应用提供了全新的解决方案。

2023-11-08 16:40:56 162

162 设法提高紫铜焊接过程中激光能量的耦合效率。下面来看看绿色激光焊接在紫铜焊接中的技术研究。 室温下紫铜对波长532nm的绿色激光吸收率达到30%至40%,这一特点被许多研究者注意到并加以利用。发现采用脉冲绿色激光可以在点焊紫铜

2023-11-07 15:46:20 153

153

随着信号传输速率被提升至100G,光模块设计对于FPC与PCB的布线要求日趋严苛。在人工成本越来越高的情况下,光学模块光学器件和PCBA的手动焊接过程已针对市场上具有更高焊接效率的自动焊接技术。随着

2023-10-31 14:43:12 376

376

相对于传统金线键合,铜线键合设备焊接过程工艺窗口更小,对焊接的一致性要求更高。通过对铜线键合工艺窗口的影响因素进行分析,探索了设备焊接过程的影响和提升办法,为铜线键合技术的推广应用提供技术指导。

2023-10-31 14:10:16 323

323

尽管所有焊接过程的物理一化学原理是相同的,但电子电路的焊接又具有它自身的特点,即高可靠与微型化,这是与电子产品的特点相一致的。线路板焊接质量的优劣是受多方面因素影响的。

2023-10-30 15:28:42 284

284 在SMT工厂的贴片加工中,焊接无疑是一个非常重要的加工环节,如果在焊接过程中没有做好,就会影响整个pcb板的生产,稍微有点差就会出现不合格的产品,严重的话还会出现产品报废。为避免因焊接不良而对smt

2023-10-25 17:16:10 656

656

材料在振动作用下产生摩擦热,从而熔化并焊接在一起。这种电源可以产生强烈的振动,其频率高达20kHz以上。在超声波塑料焊接过程中,超声波发生器将电能转换为机械能,并通过超声波换能器将高频电超能声转波换换为能高器频

2023-10-23 12:48:27 147

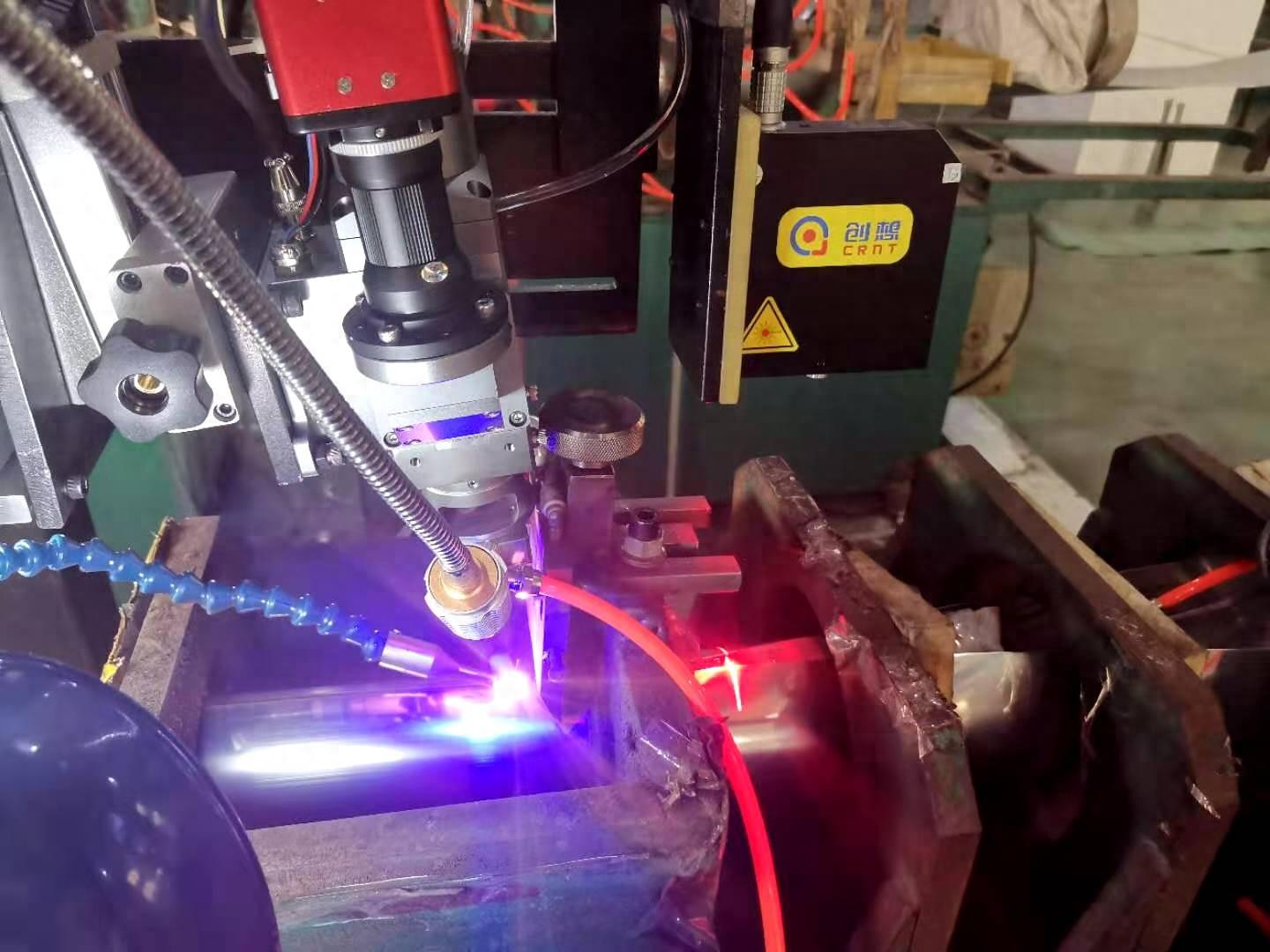

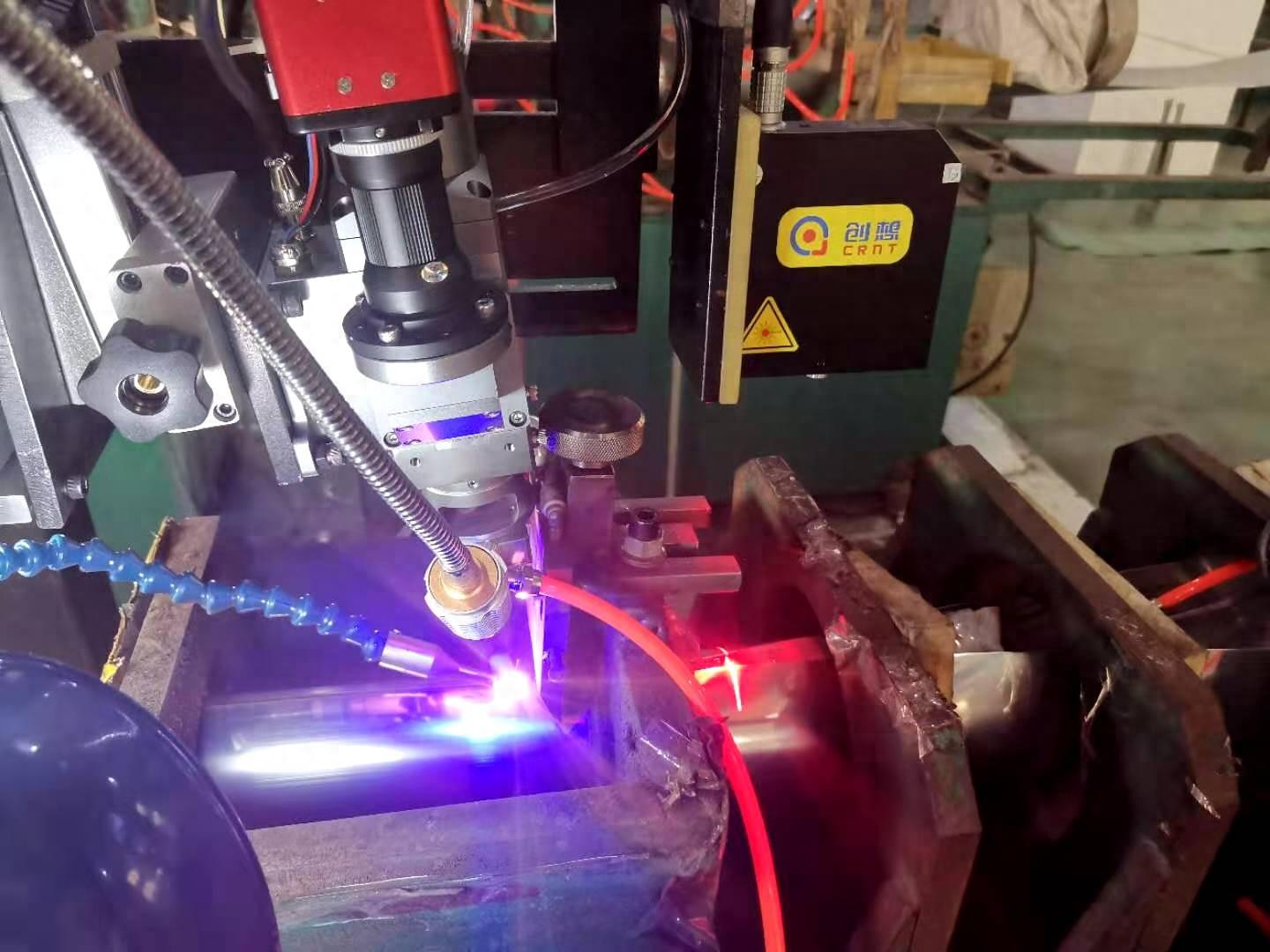

147 在激光焊接过程中,利用机器视觉定位,提供定位参数,实现精准定位,引导机器人进行高精度的激光焊接,在有效提高焊接质量的同时,也能够帮助实现连续的精准操作,提高工作效率,节省系统成本。

2023-10-21 17:00:47 318

318

自动焊接机器人的电流和电压控制是通过焊接电源和机器人控制系统共同实现的。具体的控制方法取决于焊接过程的要求和所使用的焊接设备。

2023-10-19 15:38:24 422

422 机器人自动焊接辅助工是指在机器人自动焊接过程中,负责辅助机器人完成焊接任务的工人。他们的主要工作职责包括: 1. 安装和调整机器人:辅助工需要负责安装和调整机器人,确保机器人能够正确地执行焊接

2023-10-19 15:23:59 994

994

PCB热分布设计,为了减少焊接过程中印制电路板表面的温升,应仔细考虑散热设计,元器件及铜箔分布应均匀,优化印制电路板的布局。

2023-10-18 09:44:09 697

697

机器人焊接技术在制造业中得到广泛应用,因为它可以提高生产效率、提高焊接质量并减少人为错误。然而,与手工焊接一样,机器人焊接也会面临一些问题,其中之一就是焊渣问题。焊渣是焊接过程中产生的不良现象

2023-10-16 17:05:20 245

245 焊接是一种常见的金属连接工艺,它在制造业中起着至关重要的作用。然而,与焊接过程相关的一个重要问题是焊接变形,这会对最终产品的质量和性能产生影响。在同一台设备,不同的操作人员及不同的操作方法,焊接出来

2023-10-16 08:08:21 806

806

随着技术的不断发展,焊接工艺也得到了显著的改进和创新。在焊接领域,一项关键技术是焊缝跟踪,它对焊接的质量和效率至关重要。创想焊缝跟踪传感器是一项革命性的技术,它结合了机器视觉和自动化控制,为焊接过程

2023-10-13 16:26:49 200

200

焊接是一种常见的金属连接工艺,它在制造业中起着至关重要的作用。然而,与焊接过程相关的一个重要问题是焊接变形,这会对最终产品的质量和性能产生影响。为了确保焊接后的工件符合标准,需要采取控制焊接变形的方法。本文将介绍一些常见的焊接变形控制方法。

2023-10-12 17:34:24 598

598 焊接是一种常见的金属连接工艺,它在制造业中起着至关重要的作用。然而,与焊接过程相关的一个重要问题是焊接变形,这会对最终产品的质量和性能产生影响。为了确保焊接后的工件符合标准,需要采取控制焊接变形

2023-10-12 16:31:04 491

491 怎么提高MCU在运行过程的中的代码执行效率

2023-10-12 07:07:25

全自动焊接技术是现代制造业中不可或缺的一部分,它通过自动化设备和先进的控制系统,实现高效、精确和稳定的焊接过程。在各种行业中,从汽车制造到航空航天,从电子制造到建筑业,全自动焊接技术都发

2023-10-09 14:02:49 484

484 铜具有很好的导电性和导热性,塑性极好,易于热压和冷压力加工,铜的电导率和热导率仅次于银,广泛用于制作导电、导热器材。紫铜具有高热导率和大膨胀系数。紫铜焊接过程中大量热被传导出去,热量难以集中,紫铜

2023-10-08 16:11:10 298

298 焊接是一项关键的制造工艺,广泛应用于汽车制造、航空航天、建筑和许多其他行业。随着技术的不断发展,焊接过程也变得越来越自动化和精密化。视觉跟踪焊接机器人是一项创新的技术,它结合了计算机视觉和自动化技术,为焊接工艺带来了许多优点。本文将探讨视觉跟踪焊接机器人的优点,以及它们在现代制造业中的应用。

2023-09-28 14:35:26 271

271 与传统焊接相比,激光焊接的优势在于低发热和低损耗、高纵横比和焊接过程的自动化。铝合金重量轻、强度高、屈服强度高、成型容易。铝是一种相当活泼的金属,具有低电离能和高导热性。与TIG或TIG焊接相比

2023-09-27 16:35:25 468

468

:在干净的实验环境下通过丙酮对板材表面进行处理,然后将板材搭接置于激光焊接工作台上,使用PLC控制面板调整夹具位置将试件夹紧,并且调整离焦量为0,通过激光控制系统完成焊接参数的调整和焊接过程;其夹具为铜杯压紧装置,并

2023-09-19 15:38:56 284

284

高频焊接机与其它的焊机不同,它的功能和用途并不只是单一焊接。其加热速度快,效率高。可瞬间熔化任何金属物的特点。高频焊接机不但可以用于各种金属材料的焊接,还可以用于透热、熔炼、热处理等工艺。适宜热处理

2023-09-19 10:12:39 1167

1167

一般在smt加工中,手工焊接是最常见的,但是焊接过程中要注意一些安全措施,才能更有效率的工作。

2023-09-15 09:14:48 545

545 1、工装夹具可以将待焊接的工件牢固地固定在合适的位置,让焊接过程中工件的稳定性。这样可以减少工件的移动或晃动,提高焊接的准确性和质量。

2023-09-08 16:36:48 373

373 激光焊接机器人使用可见光或紫外光作为热源,连接工件进行熔化和焊接。激光是可行的,不仅因为高能激光本身,而且因为激光能量高度集中在某一点,这增加了其能量密度。在激光焊接过程中,激光焊接材料的表面

2023-09-04 16:23:32 540

540

的创新技术主要包括以下几个方面: 1.自动化焊接技术:传统的钢结构焊接通常需要手工操作,工艺复杂且效率较低。而自动化焊接技术采用机器人或计算机控制系统进行焊接,能够实现高精度、高效率的焊接过程,提高工作效率和焊接质

2023-08-28 10:48:02 256

256 阐述,为您详细介绍焊接机器人的自动化过程。 1.准备工作: 在焊接机器人进入自动焊接状态之前,需要进行一系列的准备工作,以确保焊接过程的顺利进行。首先,需要选取合适的焊接设备、材料和焊接工艺,确保其适用于要焊接

2023-08-24 16:09:53 403

403 与其他电子类似,PCB 对温度、湿度、污染等不同的环境因素很敏感,在制造和储存过程中,PCB 会出现各种缺陷。

2023-08-21 16:53:40 528

528

C语言的编译链接过程要把我们编写的一个C程序源代码转换成可以在硬件上运行的程序(可执行代码),需要进行编译和链接。编译就是把文本形式源代码翻译为机器语言形式的目标文件的过程。链接是把目标文件

2023-08-21 10:06:09 1504

1504

激光锡焊机焊接适合于各种工业领域,针对不同尺寸与形状的产品,可根据产品特性提供多种焊接方式。以锡丝激光焊为例,激光送丝焊接过程中,激光焊接头或产品在3轴平台的带动下,完成单点送丝焊接或移动送丝焊接

2023-08-18 10:26:45 400

400

。 (2)PLC可以实现机器人焊接过程的自动化控制,减少人工操作和干预。它们可以自动执行焊接任务,如焊接路径规划、焊接电弧启动和停止、焊缝跟踪等,提高生产效率和一致性。 (3)PLC可以同时控制多个机器人进行焊接任务,并协调它们的

2023-08-10 08:10:01 295

295

尽管所有焊接过程的物理一化学原理是相同的,但电子电路的焊接又具有它自身的特点,即高可靠与微型化,这是与电子产品的特点相一致的。线路板焊接质量的优劣是受多方面因素影响的。

2023-08-09 14:37:56 367

367 焊接机器人常见故障的原因以及相应的解决措施。 电源问题: 故障原因:焊接机器人所需的电源电压不稳定或电源线路存在问题,会导致焊接过程中的电流波动,影响焊缝的质量。 解决措施:首先,检查焊接机器人的电源供应是否稳

2023-08-08 14:23:58 1003

1003

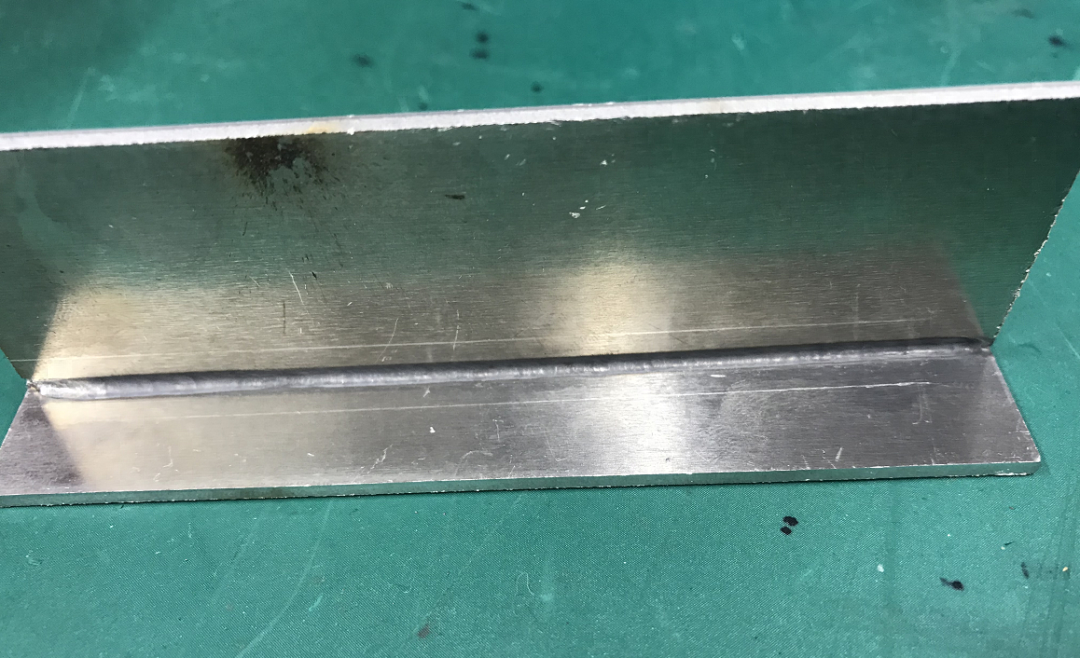

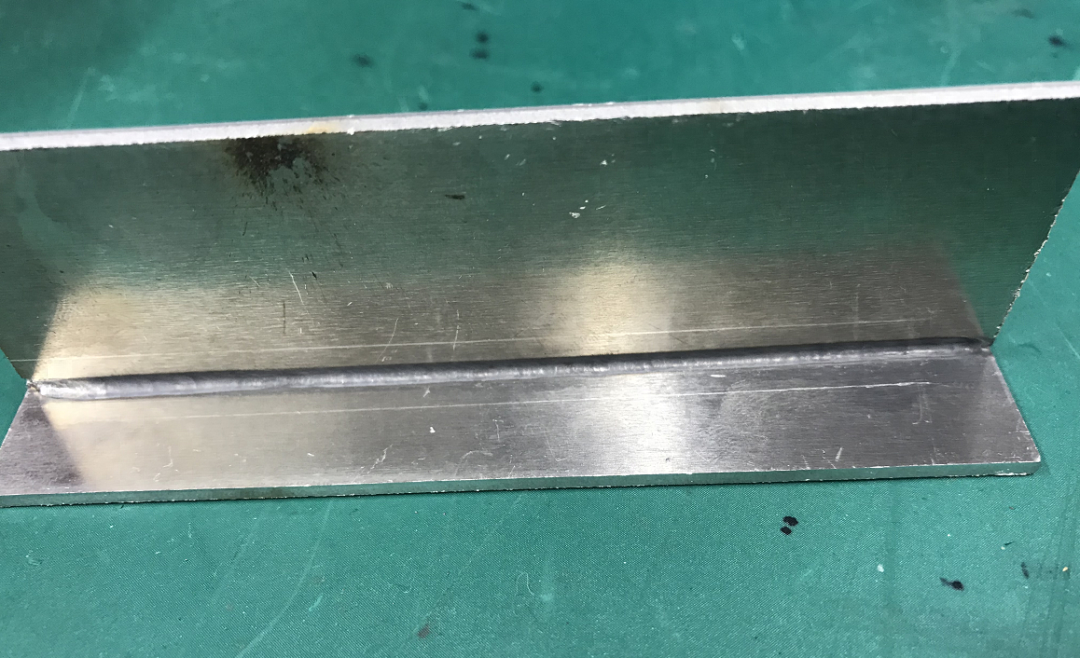

焊缝是焊接过程中两个或多个金属工件相连的地方。焊缝可以分为四种基本类型:齐缝焊缝、角焊缝、T型焊缝和角联焊缝。

2023-08-07 14:17:38 1768

1768 焊接机器人焊接过程中出现气孔的原因可以分为外在原因和内在原因。外在原因主要包括环境因素以及操作工人使用不当;内在原因包括焊接设备以及焊接参数选择不合理等。

2023-08-07 11:50:15 438

438 使用焊接机器人进行焊接时会经常出现如咬边、表面气孔、表面裂纹、焊缝位置不合理、焊渣等问题,这些缺陷大幅影响了工作站中焊件的质量。现在,就和无锡金红鹰小编来看看如何解决焊接过程中出现的咬边缺陷吧。

2023-08-04 15:57:09 645

645 尽管所有焊接过程的物理一化学原理是相同的,但电子电路的焊接又具有它自身的特点,即高可靠与微型化,这是与电子产品的特点相一致的。线路板焊接质量的优劣是受多方面因素影响的。例如基金属材料的种类及其表层

2023-08-04 14:45:15 377

377 焊接机器人气保焊机是一种采用气体保护焊接的焊接机器人设备,在焊接过程中使用惰性气体(如氩气、氦气等)作为保护气体,以防止氧气、氮气等空气中的杂质污染焊缝,从而保证焊接质量。它适用于各种钢铁、铜、铝及其合金的焊接,在焊接质量和作业效率上都有很好的表现。

2023-07-31 16:38:01 485

485

、管道焊接等领域得到广泛应用。然而,TIG焊接过程中的焊缝跟踪一直是一个具有挑战性的问题。为了提高焊接的质量和效率,创想激光焊缝跟踪系统应运而生。

2023-07-31 14:05:32 198

198 锡焊是一门科学,他的原理是通过加热的烙铁将固态焊锡丝加热熔化,再借助于助焊剂的作用,使其流入被焊金属之间,待冷却后形成牢固可靠的焊接点。

2023-07-19 10:43:30 1077

1077

随着制造业的发展和进步,焊接自动化成为提高生产效率和产品质量的重要手段之一。本文将介绍焊接自动化中的关键技术,包括机器人技术、传感器技术、视觉识别技术以及数据分析技术。这些技术的应用使得焊接过程更加

2023-07-18 17:28:33 484

484 自动化焊接设备是现代工业生产中重要的组成部分,它通过机械化和自动化技术,实现对焊接过程的自动控制,提高焊接效率和质量。本文将介绍自动化焊接设备的常见种类及其应用领域。 一、焊接机器人 焊接

2023-07-11 15:30:35 1773

1773 焊接机器人能够提升焊接效率,这主要归功于它的智能控制系统以及紧凑的结构设计,接下来专业工业机器人集成商无锡金红鹰带您了解焊接机器人提升焊接效率的两大主要原因。

2023-07-07 16:41:32 473

473 就显得更加重要,下面介绍激光焊接技术在焊接奥氏体不锈钢的优点。 激光焊接速度快、深度大、变形小。由于功率密度大,激光焊接过程中,在金属材料生成小孔,激光能量通过小孔往工件的深部传输,而较少横向扩散,因而在激光束

2023-06-28 15:05:45 370

370

机器人在焊接过程中,需要严格按照焊接规程和焊接参数进行操作,以确保焊接质量。焊接完成后,要对焊接部位进行检查,以确保焊接质量符合设计要求。

2023-06-27 09:55:47 533

533 效率的降低。然而,随着激光技术的不断发展,钛合金的焊接方法采用日益成熟的激光焊接技术受到了越来越多的重视,下面来看看激光焊接技术在焊接钛合金过程有哪些问题。 激光焊接技术在焊接钛合金过程有哪些问题: 1.氮、氢、氧

2023-06-26 15:48:37 356

356

焊接是一项需要高度精准和稳定性的工作,而传统手工焊接存在劳动强度大、质量不稳定等问题。随着焊接机器人的引入,制造业得以实现自动化、高效率和一致的焊接过程。而这背后的关键是焊接机器人的编程。 一、离线

2023-06-25 16:11:45 566

566 自动焊接设备是现代工业中的一种关键技术,它在许多领域发挥着重要作用。自动焊接设备利用先进的技术和系统,能够实现高效、精确、稳定的焊接过程,大大提高了生产效率和产品质量。下面将介绍自动焊接设备在几个

2023-06-20 17:38:36 663

663

高压连接器端子焊接不牢固是指在焊接过程中,端子与焊接件之间的焊接点未能充分熔合,导致高压连接器在正常使用时出现接触不良、信号传输失效等问题。

2023-06-20 17:28:06 421

421

高功率激光深熔焊接铜合金时,气孔问题可能是由于以下原因导致的:1. 气体污染:焊接区域周围存在氧化物、油脂、水分等杂质,这些杂质在焊接过程中会产生气体,导致气孔的产生。 2. 焊接参数不合适:焊接

2023-06-13 19:16:50 5653

5653 激光焊接机器人是一种将激光束聚焦到工件表面上时在狭窄区域内加热工件表面,通过熔化工件并稍微凝固的方式连接两个工件的焊接设备。机器人搭载激光焊接头,可以实现在空间三维环境内的高精度焊接。

2023-06-13 14:51:16 897

897

全焊接钢质球阀的末端焊接采用电焊或手工焊接。应避免阀室过热。焊接末端距离不能过短,确保不会将焊接过程产生的热量对密封材料造成破坏。安装过程中应将阀门全部打开。

2023-06-03 16:21:17 493

493 锡膏印刷回流焊接空洞是指在表面贴装技术中,通过锡膏印刷和回流焊接过程,将电子元件连接到基板上时,焊点内部出现的气体或空气袋。

2023-06-01 10:50:51 1469

1469 焊接芯片是一种电子元器件,主要用于连接印刷电路板(PCB)和其他电子元件,如集成电路、晶体管等。在PCB上布局好的电子元件需要通过焊接连接到PCB的电路中,而焊接芯片就是用来实现这个连接过程的。

2023-05-31 17:45:01 3464

3464 PCB(Printed Circuit Board)电路板焊接是现代电子行业中最重要的生产环节之一,它决定了电子设备性能的稳定性和可靠性。PCB电路板焊接的成功,依赖于许多关键因素,其中包括焊接材料的选择、焊接设备的性能、焊接过程的控制、以及焊接环境等多个条件。接下来,我们将详细地探讨这些必备条件。

2023-05-31 10:43:15 891

891

焊接机器人作为一种自动化设备,可以在生产线上执行高质量和高效率的焊接任务。然而,过高或过低的焊接速度都会对焊接质量和生产效率产生不良影响。因此,对焊接机器人的焊接速度进行调节和优化至关重要。

2023-05-30 13:51:37 720

720 氩弧焊是一种常用的焊接方法,广泛应用于金属制造和修复领域。它的特点是焊接过程中采用惰性气体(通常是氩气)进行保护,以防止焊缝受到氧气和其他杂质的污染。氩弧焊具有焊缝质量高、焊接速度快和焊接变形

2023-05-23 14:36:33 329

329 一下焊接自动化的优点。一方面,焊接自动化能够提高焊接质量和一致性。自动化系统通过精确的编程和控制,能够实现高度准确和稳定的焊接过程,避免了人为因素对焊接质量的影响,提高了焊缝的强度和质量一致性。另一方面,焊接自动

2023-05-18 17:14:03 826

826 随着现代制造业的不断发展,机器人焊接已经成为了许多企业进行自动化生产的首选方式。机器人焊接能够提高生产效率,降低生产成本,同时还能保证焊接质量的稳定性和一致性。但是在实际的焊接生产过程中,机器人焊接也存在一些问题,比如焊接出现咬边现象。本文将介绍咬边的原因以及解决方法。

2023-05-09 15:12:31 476

476 回流焊接是一种广泛应用于电子组装行业的技术,主要用于将贴片元件固定到印刷电路板(PCB)上。在回流焊接过程中,焊锡膏在加热后变成液态,从而使元件与PCB形成牢固的连接。为了确保回流焊接过程的顺利进行和焊接质量的可靠性,我们需要遵循以下五大基本要求:

2023-05-06 10:47:50 950

950

锡膏是一种用于SMT贴片制造中的一种焊接材料,在焊接过程中起到了很大作用,能够提高焊接质量,增加产品的可靠性,然而,如果锡膏放置时间过久,会使锡膏发生变质,产生一系列不良影响。首先,锡膏中的助焊剂

2023-04-19 17:47:30 1124

1124

焊接是制造业中的关键工艺,在自动化和机器人技术的推动下,焊接变得更加高效、精确和安全。自动化焊接的关键组成部分之一是焊接自动跟踪系统。焊接自动跟踪系统在焊接过程中确保正确的焊接定位和跟踪运动

2023-04-18 17:44:41 431

431

零件上的铁砧压痕,颜色变化不是质量标准

工具磨损:零件上没有明显的砧形痕迹。

剥线过程和焊接过程,超过3%的线芯断裂是不允许的。

2023-04-13 13:00:33 607

607 疵,从而确保产品的可靠性和稳定性。 总结 PCBA加工过程中的焊接技术在不断发展和进步,从手工焊接到自动化焊接,从有铅焊接到无铅焊接,焊接技术的选择和优化对于提高电子产品的性能和稳定性具有重要意义。在

2023-04-11 15:40:07

焊接机器人运动控制是什么?是指通过控制焊接机器人执行运动的方式,实现对焊接过程中姿态、速度、位置等参数的控制,从而实现焊接任务的完成。

2023-03-31 09:50:28 693

693

焊接机器人的操作步骤包括:确认焊接参数、准备焊接工件、设置焊接程序、启动焊接机器人、监控焊接过程以及关闭焊接机器人六步。

2023-03-29 09:01:38 4324

4324

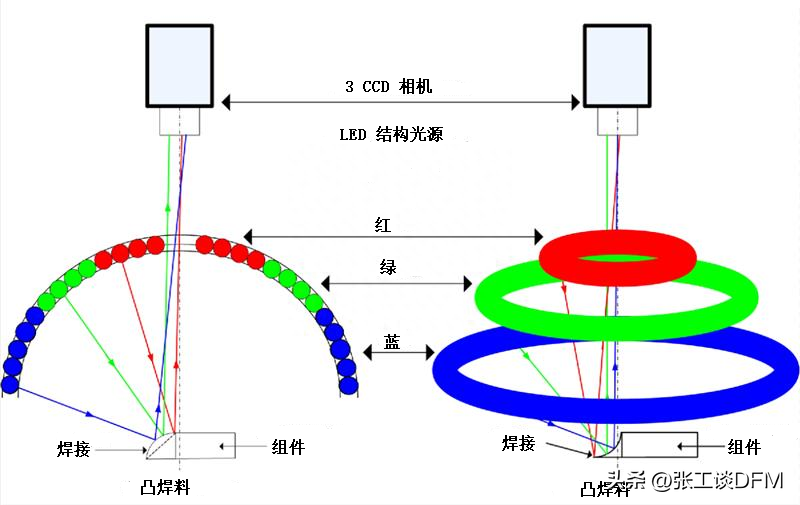

。本文将深入探讨激光焊缝跟踪传感器的工作原理,包括各种类型的传感器、其背后的技术以及在焊接过程中使用激光焊缝跟踪传感器的好处。 激光焊缝跟踪传感器的类型 有各种类型的激光焊缝跟踪传感器,每种都设计适用于不同

2023-03-28 18:15:03 878

878

焊盘和焊点,检测出其内部结构的改变,从而得出BGA焊接的质量状况。X射线技术对BGA焊接的检测可以检测出焊点的熔化状态、焊点的连接形状和位置、焊点的错误和不良状况以及焊点的完整性等状态,并可以通过X射线技术检测出BGA焊接过程中可能存在的缺陷,从而确

2023-03-28 11:07:01 592

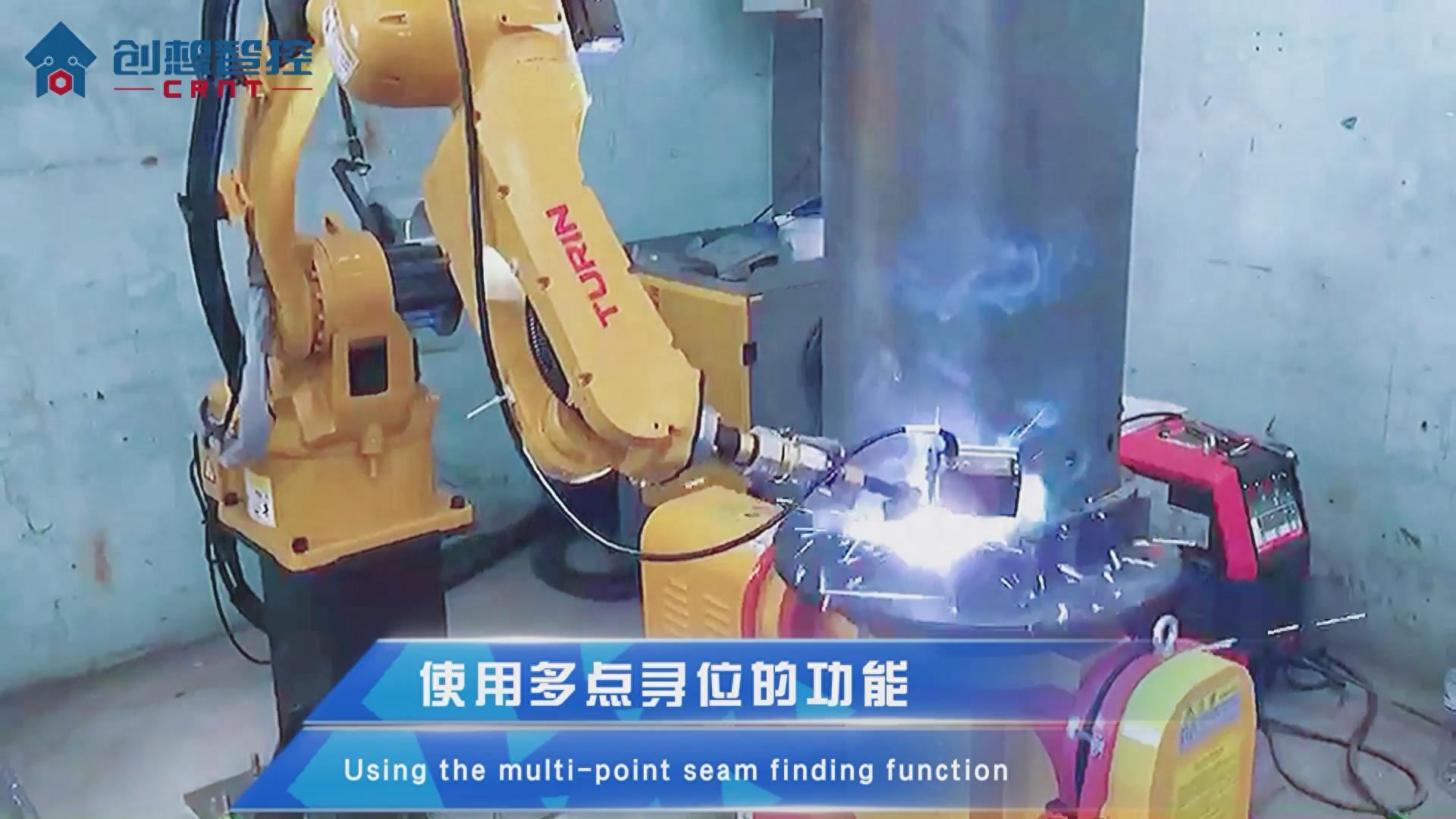

592 焊接机器人寻位跟踪的作用是确保焊接过程中工件和焊枪之间的准确位置,从而实现高质量、高效率的焊接。具体来说,焊接机器人寻位跟踪可以实现以下几个方面的作用: 自适应调整:焊接机器人可以自动识别工件的位置

2023-03-24 16:50:35 623

623

正在加载...

电子发烧友App

电子发烧友App

评论