备用石英管清洗

1.清洗石英管的整个过程应严格按照扩散工序相关工艺安全标准进行。

2.清洗槽内如果存有以前用过的氢氨酸溶液,溶液不脏的情况下可以再往里面加10瓶氢氟酸(由生产人员调配);如果原有的氢氟酸溶液很脏,则应全部排空并洗净槽体,然后通知生产人员配液;如果槽内无以往剩下的氢氟酸溶液,洗净槽体后请生产人员配液。

3.清洗人员必须佩戴好防护眼镜和防酸手套,然后将备用石英管放入石英管清洗机靠近里面的槽内,管口朝向制绒间,管尾指向扩散炉所在方向。拉下防护门,将酸槽清洗时间设定为30min,按下控制面板中'酸槽启动'按钮

4.酸槽清洗时间的设定:

新的石英管只需清洗30min左右。如果是用过的石英管,应以将管内壁上沾附的白色五氧化二磷全部脱落的时间为准。清洗用过的管子,有的要1到2天时间。在酸槽未启动的情况下,应每隔2个小时将石英管旋转180°。

5.清洗人员戴好防护眼镜和手套,将石英管从酸槽取出,轻放入水槽。将水槽内的水排空后用水枪冲洗石英管内外壁约5分钟。冲洗石英管内壁时不要按下'水槽启动'按钮,如果已经按下了应再按下'水槽结束'按钮。然后把水枪拉到石英管管口,从管口向管尾方向冲洗管内壁。冲洗时应仔细认真,不要有残留未冲到的区域。2分钟后,将石英管旋转180°,再用同样方式冲洗2分钟。

6.将纯水注入水槽,水位以能没过石英管尾部的中间通气管为准。拉下防护门,然后将水槽清洗时间设定为30min,按下'水槽启动'按钮。

7.重复第6步,再清洗一遍。

8.水槽结束后,将水槽内的水排空。然后,参照上面第5步的方法用水枪冲洗石英管内/外壁。重点冲洗内壁。约5min后用水枪冲洗管尾的四个小通气管,重点同样是管内壁。冲洗2分钟后再继续从管口方向冲洗。此步清洗时间应不少于15min,以管内外壁无颗粒状磷化物残留为清洗干净的标志。

9.清洗好后将石英管放到净化间的指定位置,下面垫上专用的泡沫。

10.将管口和尾管用专用铝滔密封。

注:1.搬运石英管或将石英管放入清洗槽/从清洗槽取出时应使用专门的塑料套管。

2.石英管应轻拿轻放,切勿与清洗槽或其他物品发生碰撞或接触。

3.放入槽内的位置应以管口抵住槽体最右侧底部的限位转子为准。

4.清洗后如果超过1星期未使用,应重新进行清洗。

5.搬运过程中不能抓尾部的小管,清洗后也不能抓管口。

二、

备用碳化硅浆清洗

1.将硅浆放入生产人员配好的氢氟酸溶液中浸泡,时间以表面沉积的白色五氧化二磷能够用水枪冲掉为标准。

2.将硅浆放入水槽,用水枪反复冲洗。要把沉积在硅浆上的五氧化二磷尽可能地冲掉,实在冲不掉的可以用洁净的石英片刮去。

3.将水槽放水,没过硅浆。然后将水反复灌入浆的空心槽内再倒出。3分钟后将浆浸泡在水中30min。

4.排空水槽内的水,用氨气枪吹干硅浆。

5.更换洁净的手套,垫上洁净无尘布将硅浆抬出,放在已经铺好无尘布的桌面上。放置时应使硅浆扁平一端高于方截面的一端,这样有利于空心槽内残留的水流出。

6.待空心槽内已经干燥,硅浆便可以使用。

注:1.清洗碳化硅浆过程可结合石英管清洗过程进行,这样可以大大节省清洗时间。

2.硅浆应轻拿轻放,不可猛烈撞击

3.在硅浆被氨气吹干后,应垫上洁净无尘布,更换新pvc手套后方可触动/搬运。

4.清洗后如果超过1星期未使用,应重新进行清洗。

卸下硅浆

卸下硅浆及上面的石英绝热挡圈和石英挡板、石英炉门、不锈钢炉门系统及硅浆承载舟、尾部气体连接、尾气管、源恒温控制箱;拉出炉体上的三根测温热电偶。

1.卸下硅浆上的石英绝热挡圈和石英挡板。

特殊情况的处理:

个别绝热挡圈会粘在碳化硅浆上难以取下。这时应把绝热挡圈和碳化硅浆一并取下,放入石英管清洗机内,注意绝热挡圈和硅浆结合槽部位朝下放置。然后用石英片将硅浆两端垫起,不要使绝热挡圈和周围物品接触。这些都准备好后将槽内放水,水位没过硅浆和挡圈结合槽1cm左右即可。每隔一段时间轻微搬动一下挡圈,直至挡圈能顺利从硅浆上脱落为止。此过程应注意不要将水灌到挡圈侧面的小圆孔内。

2.将硅浆、石英炉门、不锈钢炉门系统及硅浆承载舟卸下。

1.可将上述部件一并卸下,然后再将硅浆和石英炉门拆下用氨氟酸浸泡清洗;不锈钢炉门系统用湿抹布擦洗,长期积累下的绿色铁的氯化物可用砂纸或者铁丝团除去。

2.石英炉门清洗前要把橡胶密封圈取下,石英炉门浸泡时间以上面的黑色碳粘污能够用水枪冲洗掉为准。

3.石英炉门从氢氟酸中取出后要用水枪反复冲洗15min左右。有些难以去除的黑色污染物可用小石英片刮去。

4.冲洗干净后用氨气枪将炉门吹干放入净化橱内备用。

3.拆下炉口的不锈钢挡板,用自来水冲洗,长期积累下的绿色铁的氯化物可用砂纸或者坐刀除去。

4.拆下炉管尾部的气体连接,取出尾气管和校准热电偶(长沙管子没有)。

注:1.尾气管非常长,在取出和放入过程中要十分小心,要绝对保证石英尾气管能够轻松滑入/滑出。

2.石英尾气管取下后应和螺旋尾气管一并放入氢氟酸中浸泡,时间应不低于两小时。取出后用纯水清洗步骤同大石英管清洗步骤。

3.石英尾气管在清洗洁净后安装时,不能用手直接触摸,要戴上洁净PVC手套,垫上新无尘布拿放。

5.拉出炉体管壁上的测温热电偶并标记位置。

注:测温热电偶是插在炉体侧面的,很短,长度只有10厘米左右;而校准热电偶是插在石英管尾部的长度大约150厘米的,外部有细石英管保护。目前长沙扩散炉没有校准热电偶。

6.抬下源温控制箱,更换源温控制箱内的冷却水。

注:长沙源温控制箱为冷却水外接方式,在取下源温控制箱之前要先将冷却水入口与出口用接头对接密闭,防止冷却水喷出损坏电气设备。

四、

拆卸石英管

抬出石英管。

注:1.抬石英管过程要十分小心,多人配合。千万不要用蛮劲,不要使石英管触碰倒周围部件。

2.北京扩散炉炉腔内没有石英棉保护,拉/放石英管过程中石英管会直接与炉丝摩擦。所以在拉石英管过程中应先将石英管拉出约20cm,然后将滑动垫片从管尾的底部插入,以避免管壁底部与炉丝摩擦。

清理炉口

六、

清洗从大石英管尾部

清洗从大石英管尾部拔出的校准热电偶外部的石英保护管、绝热挡圈和稳流板。注:1.清洗校准热电偶外部的石英管时,应当注意不要损坏热电偶,也不要把热电偶及其接头直接浸入水或氢氟酸溶液当中。可以把热电偶的接头一端架在溶液外面。在没有把握完好恢复原样的情况下,不要把热电偶从石英管中抽出来。

2.稳流板清洗步骤和其他石英物品相同,只是在氢氟酸中浸泡时间为30min。

3.绝热挡圆不能直接浸泡在氢氟酸中,可将挡圆开小孔的一面朝上,小孔用摄子将PVC手套塞入。然后用无尘布蘸氨氟酸溶液擦拭。待无污物后用水枪冲洗15min,用气枪吹干后放入净化柜内备用。

七、

安装石英管

安装石英管、石英炉门、硅浆、尾气管、校准热电偶、尾部气体连接、源温控制箱。并把炉体侧面的三个测温热电偶插入到以接触到石英管外壁,紧固。

1.将石英管放回炉膛。

注:此过程操作要点参考第四步。

2.安装硅浆承载舟、不锈钢炉门系统、石缠炉门和硅浆。

*注:1.此过程绝对不能用手直接触碰硅浆,戴手套也不可以。应该勤换手套,将硅浆垫上洁净无尘布才能触碰、拿放。

2.石英炉门位置应调整到和石英管口正对,在上料过程结束后炉门和管口密封良好,炉门和管口之间不能有肉眼可见的缝隙或偏斜。和管口之间不能有肉眼可见的缝隙或偏斜。

3.插入尾气管和校准热电偶。

注:进行此步操作时应更换新PVC手套,垫上洁净无尘布后取放石英管。

4.连接尾部气体管路。

5.将炉体侧面的测温热电偶轻轻插入,当接触到石英管外壁时将固定螺丝旋紧。

八、

安装其他石英配件

1.将洗净的绝热挡圈放在硅浆上,使其左端距石英炉门8cm。

2.将石英挡板放到硅浆上,第一块挡板放在距挡圈15cm处;第二块挡板和第一块挡板之间距离为6cm;第三块挡板的两个槽大小不同,将其放在硅浆上使两个槽和硅浆之间的横向隆隙约为3mm;第四块挡板放在距离硅浆末端(靠近炉口端)4cm处。

九、

将拆下的石英管

将拆下的石英管和碳化硅浆放入HF内浸泡、清洗。清洗过程同备用件清洗。注:1.石英管清洗后放到净化间的空地上,下面垫上专用的泡沫。并将管口和尾管用专用铝陷密封。

2.碳化硅浆放到备件柜中,下次使用前仍需进行清洗。如果在清洗后一两天内使用,则将其保存在石英管清洗机内,注意不要被弄脏。升温(200度,400600800各2小时)

1.放入洁净石英舟后关闭炉门,将温度设定为200°,持续时间为2小时。2.将温度设定为400°,持续时间为2小时。3.将温度设定为600°,持续时间为2小时。4.将温度设定为800°,持续时间为2小时。5.将温度设定为940℃。

十一、

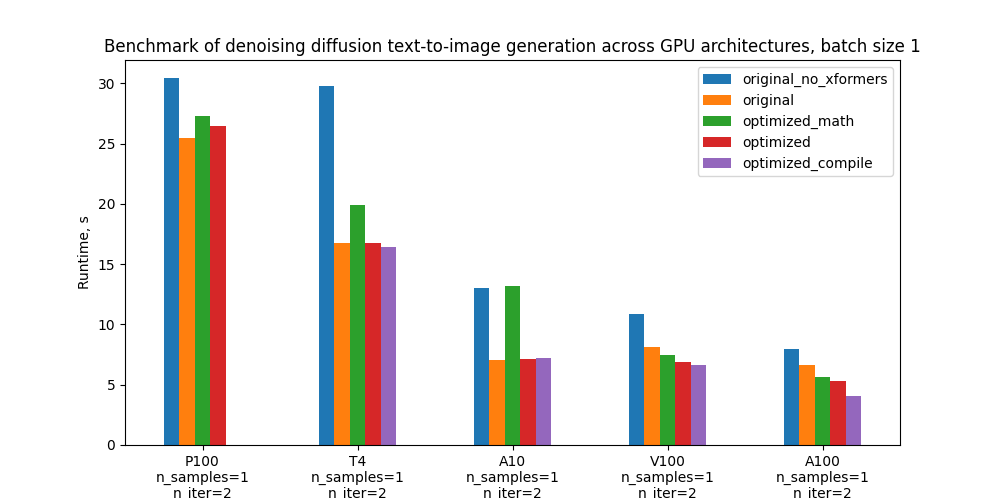

TCA清洗、饱和

1. 清洗和饱和程序见下表:

2.北京扩散炉清洗和饱和程序另有详细说明。

3.北京扩散炉由于氧气流量最大只能到3slpm,所以将TCA清洗的小氨流量降为0.15slpm,时间延长至四个小时。

4.长沙扩散炉目前温度设定不能超过950℃,所以在TCA清洗和饱和时把温度设定在940℃。

5.TCA清洗之前要用TCA源瓶替换扩散源瓶,在清洗结束后将扩散源瓶换回。

十二、

清洗后首次扩散,注:首次扩散时工艺人员应当监控其方块电阻、少子寿命和扩散炉工作是否正常,待确认一切正常之后可交付生产人员正常使用。注:1.石英管更换清洗过程中石英物品和碳化硅浆都是高值易碎品,所以操作过程中需格外小心,不要由于粗心大意而导致不必要的损失。

1. 扩散工艺是太阳电池制造过程中对洁净度要求最高的环节。参与扩散炉清洗的人员务必严格按照标准操作。如果清洗过程中任一环节引入了额外污染,都会给电池效率带来致命影响。

fqj

电子发烧友App

电子发烧友App

评论