摘要:简述了在SiC材料半导体器件制造工艺中,对SiC材料采用干法刻蚀工艺的必要性.总结了近年来SiC干法刻蚀技术的工艺发展状况.

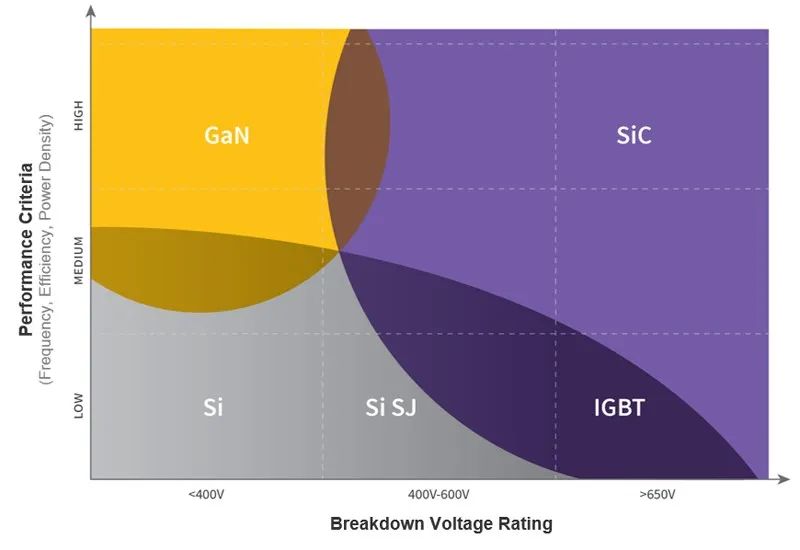

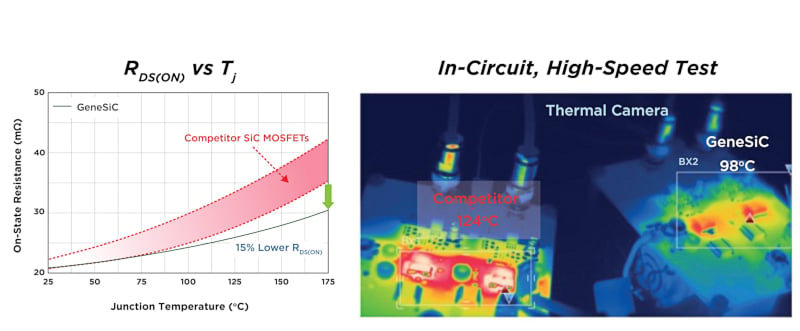

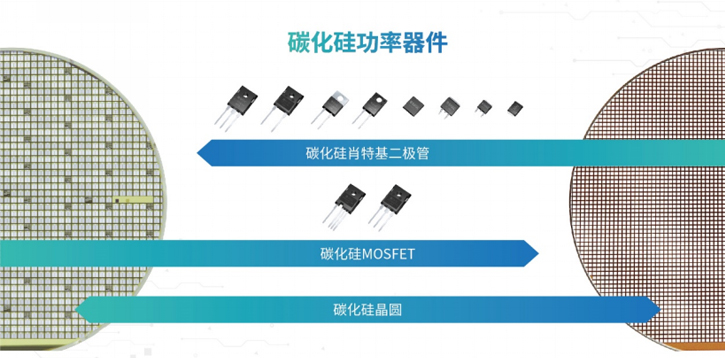

半导体器件已广泛应用于各种场合,近年来其应用领域已拓展至许多高温环境中.然而目前尚没有关于硅(Si)器件在200℃以上应用的报导[1],而这些高温器件要求它们工作在硅器件所不能正常工作的温度以上,例如300℃乃至更高.

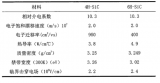

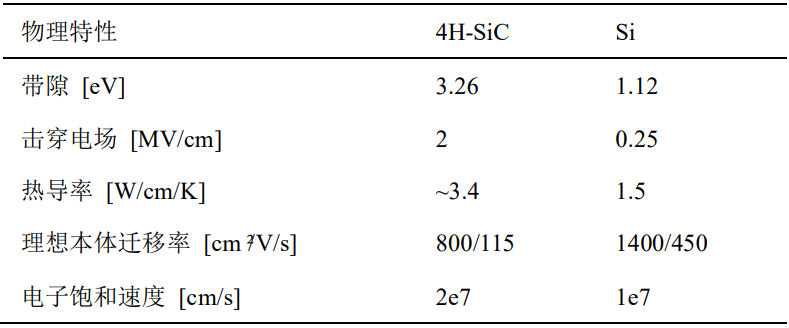

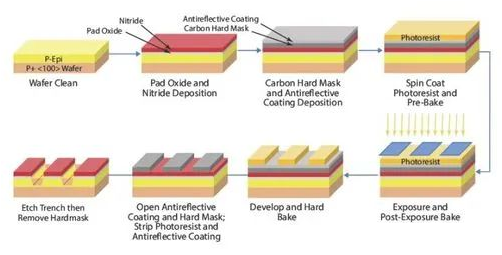

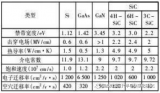

碳化硅器件是一种极具潜力应用于高温环境下的半导体器件.这是因为3C-SiC在高温下具有良好的物理化学性质,如2.2eV的宽能隙、适中的电子迁移率等.然而SiC器件与Si器件一样,其刻蚀工艺是SiC器件在微细加工中形成图形所必不可少的一项重要工艺技术环节.采用以往在Si器件中积累了丰富经验的且一直沿用至今的用酸碱溶液等进行的湿法刻蚀已经完全不能应用于SiC器件的制造工艺之中,这是因为SiC材料机械硬度高,化学稳定性好,因而SiC材料仅能在高温情形下进行腐蚀[2],例如SiC材料在温度为500℃的熔融的碱中,或者在1000℃高温下氯气或含氯的气体中,或者在高于1800℃的升华温度下使用Si蒸汽对SiC进行抛光腐蚀[3],以及在900~1000℃温度下在熔融的盐中进行湿法刻蚀[4].但是,SiC器件图形制备对刻蚀的质量,即较低的腐蚀温度,良好的被腐蚀后的表面质量,相对于掩膜材料具有较高的选择性腐蚀,以及高的刻蚀分辨率和腐蚀的各向异性等方面都有着严格的要求.既然SiC材料因其不溶解性而不能采用湿法化学腐蚀,因此,需要寻求新的技术途径,即采用干法刻蚀技术从而实现SiC材料满足刻蚀质量要求的有效的刻蚀去除.

1 SiC材料干法刻蚀技术的研究

1985年,C.Y.Chen等人利用射频辉光放电系统,采用不同的几种碳基有机材料源,即CH4,C8H10,C7H8,C6H6,C2HCl3,C2H3Cl3或者是CCl4等物质中的每一种分别与SiH4作为反应的源物质,制备出了多种采用不同源物质淀积而成的非掺杂、掺硼(B)或是掺磷(P)的氢化非晶碳化硅(a-SiC∶H)薄膜.由于a-SiC∶H薄膜是被用来作为电子器件的最终钝化膜,而刻蚀速率可以作为钝化膜质量的一个敏感指标来判断其所制备的各种a-SiC∶H薄膜的质量优劣.因此,C.Y.Chen等人系统地研究了他们制备的各种薄膜的直流电阻率、击穿强度、针孔密度、光折射系数等,并且报导了采用CF4+O2气体体系,利用等离子体刻蚀(PE)工艺对a-SiC∶H薄膜的刻蚀技术和粗略的结果.该研究表明用CF4和O2作为刻蚀气体,在等离子体刻蚀工艺下能够对未掺杂、掺B或掺P的各种a-SiC∶H薄膜进行刻蚀去除[5].值得注意的是作为器件钝化膜的a-SiC∶H薄膜与目前用来制造SiC高温器件的单晶3C-SiC薄膜其物理和化学性质有很大差别[6].H.F.Winters等报道了采用辉光放电溅射工艺制备的SiC薄膜,如果采用PE工艺和反应离子刻蚀(RIE)工艺,当采用XeF2蒸汽作为刻蚀气体时不能对所制备的SiC薄膜进行刻蚀[7].据推测这种薄膜材料可能是非晶态的3C-SiC薄膜[8].他们的研究工作中还发现尽管采用XeF2气体不能刻蚀SiC薄膜,然而在XeF2气体与电子发射和离子发射同时存在的条件下,就可以对SiC材料进行刻蚀去除[9].产生这一结果的原因在于离子和电子的发射能够增强刻蚀气体与被刻蚀表面的化学反应,从而导致了SiC材料的各向异性刻蚀,并且认为在刻蚀反应中限制刻蚀速率大小的因素似乎是由SiF4分子形成的快慢所决定的.对存在离子轰击条件下的XeF2与SiC刻蚀反应的刻蚀生成物,H.F.Winters进行了深入细致的研究[10].当使用XeF2作为刻蚀气体并且同时存在Ar+(氩离子)轰击条件下可以较快地刻蚀去除SiC材料,其SiC材料的主要含Si刻蚀产物为SiF4气体.与刻蚀Si,SiO2和Si3N4材料所不同的是在SiC的刻蚀过程中几乎没有SiF2或者是SiF的形成;主要含C的刻蚀产物尚不明确,初步推测是CF4,而CF+3则几乎没有,但是确有少量的CF+2和CF+存在.H.F.Winters的研究还指出,用Ar+轰击SiC表面又同时通入XeF2气体的情况下使得SiC表面的C大为丰富.俄歇能谱分析表明,SiC的刻蚀速率由表面的C去除速率决定.真正从SiC材料用于制作光栅和SiC器件角度出发,采用CF4+O2气体体系的单晶3C-SiC材料的刻蚀研究工作始于ShinjiMatsui等人[8]和J.W.Palmour等人[4].ShinjiMatsui等采用的是反应离子束刻蚀(RIBE)技术;而J.W.Palmour则致力于研究非射束(电子束或离子束)的SiC干法刻蚀技术,因而

采用了PE工艺和RIE工艺.他们的研究工作得到了详细的工艺实验结果,下面分别予以介绍.

2 CF4+O2体系的SiC反应离子束刻蚀(RIBE)

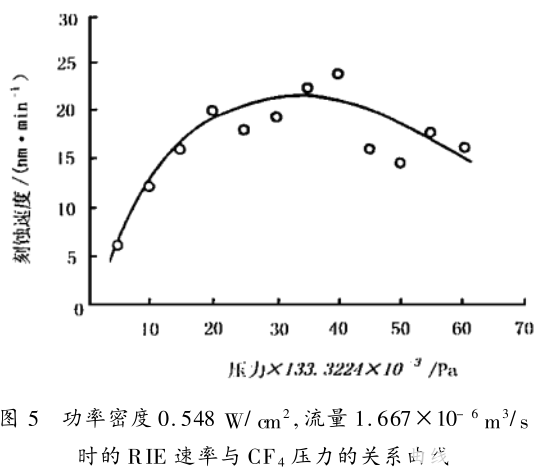

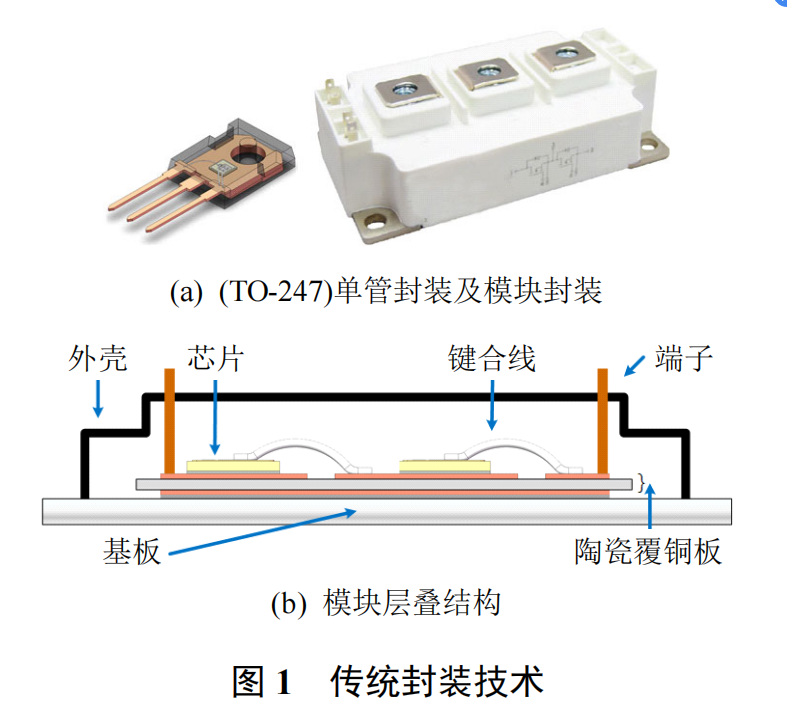

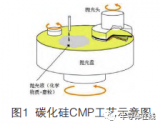

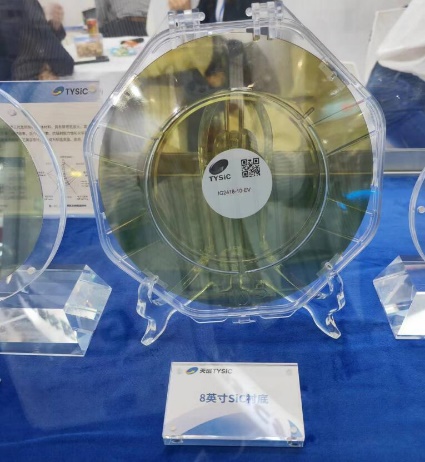

ShinjiMatsui等是在制造SiC光栅图形的工艺中,受到H.F.Winters等人的研究结果影响和启发,他们没有选择XeF2气体,而采用了CF4+O2体系和RIBE工艺进行SiC光栅刻蚀的.他们的研究表明在使用RIBE技术时,如果单独使用CF4作为刻蚀气体,在不通入O2的情况下就可以进行单晶SiC薄膜材料的刻蚀.但是如果混合了O2之后发现SiC的刻蚀速率大为提高.图1给出了由实验得到的O2在CF4气体中的混合比与SiC刻蚀速率的关系曲线.在使用CF4作为刻蚀气体的情况下,氟碳离子束撞击被刻蚀的样品表面然后由电子中和,SiC与氟碳离子的反应为:

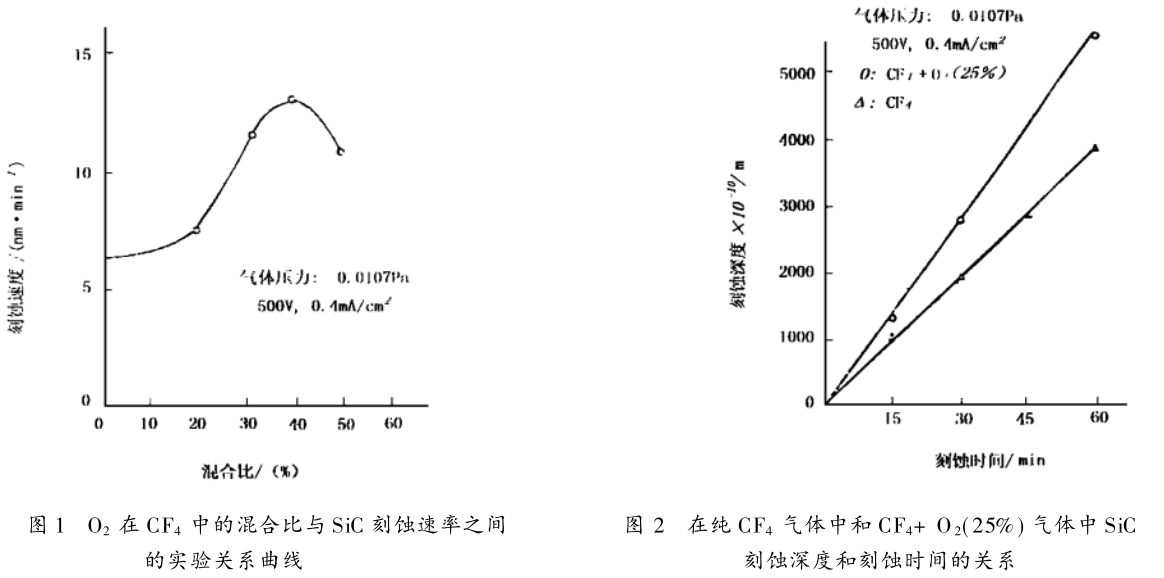

而C聚集在SiC表面,这一C层的出现妨碍了SiC的刻蚀速率.根据图1知,覆盖住SiC表面的C层与通入的氧发生反应,从而生成了挥发性的CO和CO2气体,而干净的被刻蚀表面可以增加SiC的刻蚀速率.由图1还可知当O2与CF4的混合比为40%时,SiC的刻蚀速率最快.ShinjiMatsui的实验还表明采用CF4+O2体系对SiC的刻蚀速率要比采用CF4+Ar体系的SiC刻蚀速率大两倍.图2的结果显示了在CF4和CF4+O2(25%)两种不同的气体体系条件下SiC刻蚀深度对刻蚀时间的依赖关系.图2揭示了对任意的O2在CF4气体中的混合比情况下,SiC的刻蚀深度都正比于刻蚀时间.

ShinjiMatsui等人的上述研究结果为SiC器件的微制造提供了一条切实可行的工艺途径.他们制做的光栅图形周期为1m,槽深为0.13m.但反应离子束刻蚀工艺设备较为复杂,价格昂贵.

3 采用CF4+O2体系的等离子刻蚀(PE)和反应离子刻蚀(RIE)技术

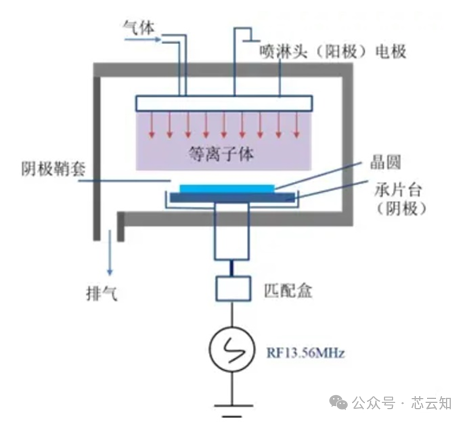

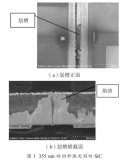

J.W.Palmour等人研究了在无电子或离子束工艺条件下的SiC干法刻蚀技术——即SiC刻蚀的PE和RIE工艺.他们使用的是外延生长在Si衬底之上的(100)面3C-SiC样品.PE刻蚀是在常规的水冷平行板系统中进行的,射频功率源为30kHz,反应室压力为66.661~266.645Pa,电极直径为28cm,功率密度在0.081~0.326W/cm2之间变化.PE刻蚀中采用不同的CF4和O2的混合比,因此其刻蚀速率在15~55nm/min的范围内变化.由于系统在气体流量和反应室压力等因素控制上的困难,这些实验的重复性较差.更重要的是这一工艺在被刻蚀样品上形成了一层厚度为20~150nm的发暗的表面层,该暗层厚度与刻蚀时间和所使用的功率有关.开始认为这层物质是C的残留物,但在1200℃下该层物质不能进行快速氧化,也不能在热HNO3中加以腐蚀.通过二次离子质谱(SIMS)对这一暗层进行分析,确定该层具有几乎与未刻蚀的SiC完全相同的组分,唯一的区别是该层比未刻蚀SiC具有更高的氟含量,但在数量上要低于Si和C的水平.因此,这一暗层实为富碳的残余SiC表面.反应离子刻蚀是在传统的驱动电极直径为15.24cm的平行板RIE系统上进行的.极板间距为5.08cm,功率源频率为13.56MHz,功率密度在0.274~1.92W/cm2之间变化.实验发现,在大多数的刻蚀实验中没有出现表面的发暗层,然而被刻蚀表面有轻微的退色现象,这可能与刻蚀过程中的表面变得粗糙有关,也与形成富C表面有关.特别值得注意的是J.W.Palmour在采用RIE工艺刻蚀SiC时,将O2和CF4同时通入反应室后其结果并不像ShinjiMatsui在文献[8]中所报道的那样,即在RIBE中O2的通入可以增大SiC的刻蚀速率.在RIE工艺中,如果CF4和O2同时通入,即使O2的比例增大至50%,其RIE速率并无明显变化,如图3所示,事实上却是随着O2引入量的不断增加其刻蚀速率稍有下降.这一结果是由于O2比例的增高导致了有效的自由F原子数量下降而引起的.因此,O2不影响SiC刻蚀速率的事实表明了C并不是以CO或CO2的形式被带走的.基于上述事实,J.W.Palmour又继续研究了在纯CF4气氛下工艺条件对RIE速率的影响.

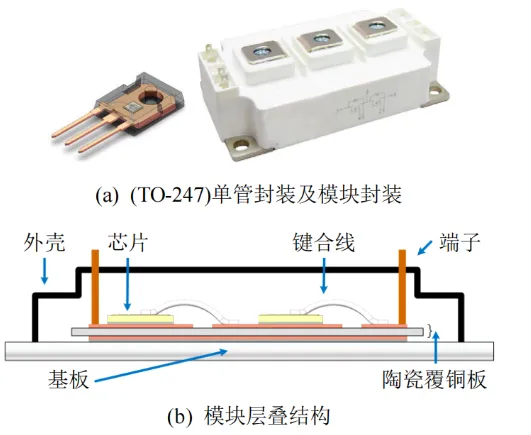

进一步的实验表明,在纯CF4气体中随着射频功率密度的增加,SiC的RIE速率正如预料的那样急剧增大.图4给出了在纯CF4气体中刻蚀速率与射频功率密度的关系曲线,图中系统压力为5.333Pa,CF4流量为1.667×10-6m3/s.由图4可见在压力为5.333Pa下刻蚀速率由0.274W/cm2的6.8nm/min上升到1.92W/cm2下的62.2nm/min.然而较高的功率密度使得样品表面更加粗糙.功率密度最佳值约为0.548W/cm2,这时既保持了适当的刻蚀速率(约23.3nm/min)又将表面的粗糙程度降至较低.图5给出了SiC的刻蚀速率与CF4压力的关系曲线.由图5可见当压力低于2.666Pa时,刻蚀速率急剧降低,这是由于F浓度的下降而导致的结果.而当压力高于5.333Pa时刻蚀速率也要下降,这是由于偏置电压的下降从而引起了与之相关的在较高压力下的离子能量的降低[11].SiC材料最佳的RIE压力为333Pa左右.上述的RIE实验均是在未经冷却的电极上进行的,因此J.W.Palmour等人又进行了在纯CF4气体中温度由20℃至200℃,功率密度为0.548W/cm2以及压力为5.333Pa下的温度对RIE速率影响的研究.实验证实随着样品温度的增加刻蚀速率有缓慢的增加,这种缓慢的增加说明留在SiC表面的任何刻蚀产物都被及时地挥发掉了.J.W.Palmour的研究提供了外延生长(100)3C-SiCRIE的较为系统的结果,他们在实验中采用的均为0.25cm2的SiC样品,因而没有对SiC的RIE的负载特性进行研究.

4 结束语

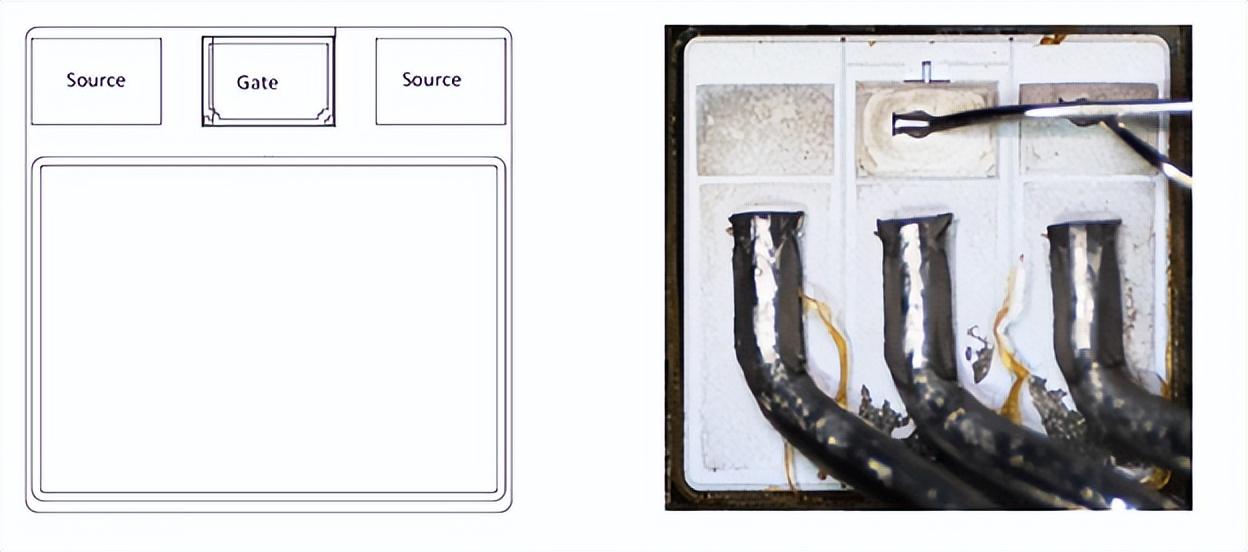

现在已经提出了许多的SiC材料固体器件的方案[12],如工作温度高于500℃的器件,大功率器件及强抗辐射器件等;多种利用SiC材料的固体器件也已经研制成功,如SiC场效应晶体管等[13].对于这些器件的制造工艺来说利用干法刻蚀技术是十分重要和必不可少的.通过对已进行的SiC材料的刻蚀研究工作的总结,作者认为采用CF4+O2气体体系目前已获得了较为深入的工艺研究结果,且气体购置容易;而在刻蚀工艺方法的选择上RIBE系统相对复杂昂贵,而等离子体刻蚀PE和反应离子刻蚀RIE则具有设备简单、易于操作优点.但PE工艺中出现的刻蚀暗层有待进一步研究解决,如改变工艺条件或更换其他的氟化物气体等.此外刻蚀的各向异性研究,选择什么样的材料如光刻胶或何种金属膜才能满足一定的刻蚀比要求及图形精度的要求尚有待进一步研究.

fqj

电子发烧友App

电子发烧友App

评论