在过去一年中,金鉴实验室已接触到近百个因LED芯片电极中的铝反射层被含氯胶水腐蚀而导致LED灯珠死灯的失效分析案例。出于亮度和成本考虑,越来越多的芯片厂采用铝反射层的金电极。新结构的LED芯片电极中有一层铝,其作用为在电极中形成一层反射镜以提高芯片出光效率,其次可在一定程度上减少蒸镀电极时黄金的使用量从而降低成本。但铝是一种比较活泼的金属,一旦封装厂来料管控不严,使用含氯超标的胶水,金电极中的铝反射层就会与胶水中的氯发生反应,从而发生腐蚀现象。近期类似案例数目有急剧增多的迹象,有的甚至走上了司法程序。鉴于此问题如此频繁发生,金鉴LED品质实验室站在全行业角度上,提出预警,并全世界范围内推出“金鉴无氯认证”,旨在确认LED胶水和芯片是否含有超标的氯元素,帮助厂家规避品质风险,促使LED行业健康发展。

“金鉴无氯认证”可认证的产品:环氧树脂、改性硅胶、硅树脂类的封装胶、固晶胶和荧光胶等胶水,LED芯片。

反应原理:

铝属于比较活泼金属,在空气中容易失去电子而形成氧化膜,氯离子容易吸附在铝氧化膜上并取代氧化膜中的氧。LED灯珠内的活性氯或无机氯会与芯片的铝反射层反应而腐蚀芯片电极。

LED芯片电极铝反射层被氯化腐蚀后,焊球与芯片电极接触不牢,灯珠电压值偏高,容易出现暗亮或闪烁,芯片电极被严重腐蚀时将导致焊球与芯片完全脱落从而出现死灯。若灯珠使用铜线、铝线、银线等材质键合线,也将被腐蚀,从而降低LED灯珠的可靠性及使用寿命。

LED灯珠内氯的来源可能有:

1.封装胶、固晶胶、灌封胶等胶水

材料为环氧树脂、改性硅胶、硅树脂类的封装胶、固晶胶或灌封胶等胶水,都含有环氧树脂。环氧树脂作为一种典型的有机化工材料,具有优异的机械性能、绝缘性能、耐腐蚀性能、高光折射率及低收缩性能,广泛应用于LED封装领域。其中,用量、用途最广、代表性的环氧树脂是双酚A型环氧树脂。然而,由于双酚A型环氧树脂在合成时有氯元素的参与,其成品中或多或少将残留氯元素。

平均聚合度n=0-19。n=0-2为液体环氧树脂,n=0-19为固体树脂。

从反应方程式可以看出,不管采用何种生产工艺,在环氧的生产过程中由于环氧氯丙烷的参与会引入氯元素,均会产生盐和水。后期虽然采用水洗法、溶剂萃取法或者溶剂法进行后处理,但胶体中容易有氯残留。各种副反应以及水洗不完全而残留的氯,可能会以氯离子或有机氯形式存在。这些残留有机或者无机氯在灯珠的高温密闭环境中会发生分解或挥发,形成活性氯,对支架镀银层、合金线、芯片电极(铝反射层)或其他活泼金属造成氯化腐蚀。

2.采用铝反射层的LED芯片

因为蓝宝石的绝缘性,所以传统LED的N和P电极都做在芯片出光面的同一侧。P电极由薄的透明导电层和厚的金属焊盘构成。这种结构的P电极位于芯片出光面上,因此P电极焊盘金属挡住了P电极下方的有源层发出的光,即P电极金属将下方发光区发出的光大部分被吸收而造成光损失。

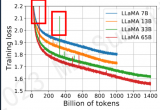

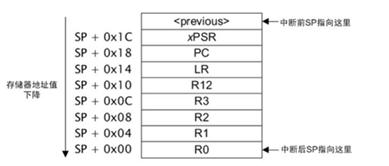

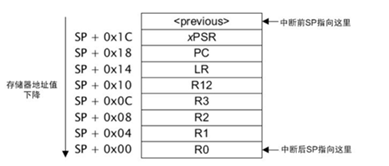

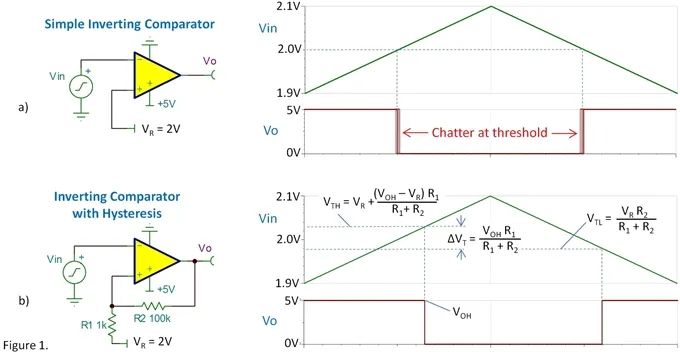

为了提高光效,目前越来越多的芯片厂采用铝反射层金电极结构的芯片。传统的Cr-Pt-Au电极结构如图所示,它采用的是Cr、Pt、Au三层金属,第1层的Cr相对来说较厚,一般在200~500埃之间,且金属Cr对光的反射率很低,在这样的厚度下芯片量子阱层中发出光子射入金属Pad的光基本上被Cr层吸收,转化为热能。铝反射电极与传统的结构相比它主要增加Cr和Al两层,其中,第1层Cr的厚度相比之前减薄至5~50埃,对光效的影响大为降低,而铝层具有较高反射率,因此芯片射入金属Pad的光有很大一部分是通过铝层再反射回芯片内部的,并通过其他角度射出芯片,从而大大提高光源的发光效率。

传统CrPtAu电极结构 反射电极结构

但是由于在反射电极中增加的金属铝是一种非常活泼的金属,能够与酸、碱和氯等卤素元素反应,同时在金属Pad工序完成后,铝层的侧壁是裸露在空气中的,在后续工序中如果有酸、碱或卤素元素接触便会发生腐蚀,造成LED芯片金属电极脱落的情况,影响光电性能的稳定性。

解决办法:

1.采用金鉴无氯认证的胶水

但目前国内环氧树脂生产企业普遍生产规模小,管理模式和生产工艺落后,操作机械自动化程度不高,导致环氧树脂的各项参数难以保障。低品质的环氧树脂的生产与我国现状产业现状有关,产业急需升级。

环氧树脂中的氯不仅对支架镀银层、合金线或其他活泼金属及芯片电极(铝反射层)造成氯化腐蚀,而且也能与胺类固化剂起络合作用而影响树脂的固化。氯含量是环氧树脂的一个重要物性指标,它是指环氧树脂中所含氯的质量分数,包括有机氯和无机氯。无机氯会影响固化树脂的电性能。有机氯含量标志着分子中未起闭环反应的那部分氯醇基团的含量,它含量应尽可能地降低,否则也要影响树脂的固化及固化物的性能。

为了更高效地防电极氯腐蚀现象,降低整个行业的品质风险,金鉴全世界向LED厂商推出“金鉴无氯认证”的检测服务。“金鉴无氯认证”旨在确认LED胶水和芯片是否含有超标的氯元素,检测精度达到PPM级。认证报告内容可以在金鉴实验室网站查询。 有了“金鉴无氯认证”服务,LED采购商可以放心采购有“金鉴无氯认证”的原材料,大大降低原材料采购风险。

2.LED芯片厂改进芯片电极结构和生产工艺

铝是一种化学性质比较活泼的金属,铝反射层电极的可靠性还需长时间的验证。LED芯片厂要进一步改进电极结构,增加保护层或改用其他金属。若芯片厂坚持使用铝反射层的电极结构,须告知封装厂采用更为严格的来料检验程序,如使用经过金鉴无氯认证的胶水,并且告知其下游客户照明厂,该芯片不适用于海边等高氯环境,同时要做好灯具的排氯检验。

LED芯片厂金属电极蒸镀过程中以及金属蒸镀完成后的后续加工和存储过程中都要注意一些可能会导致芯片的电性、外观等方面出现不良的情况,具体归纳的注意事项主要有:

①在蒸镀金属膜层时,需要较高的真空度,否则,镀铝时可能会存在铝层在镀膜过程中轻微氧化造成金属体电阻偏高和电极黏附性差等问题,建议蒸镀要在4.0E-6torr以上。

②镀膜完成后,后续的剥离清洗、研磨清洗等过程中所接触的化学溶液必须是中性的,并要经过严格的测试,保证其不腐蚀金属铝。

③如果有可能,要将金属镀膜设备放在单独的隔间里,避免其与ICP等其他芯片制作的常用设备放置在一起。由于ICP等制程中会使用到Cl2和BCl3,所以,要将金属镀膜后的清洗间与其他清洗间隔开,避免同一清洗间中其他清洗设备中的酸碱对电极造成影响。

④所有镀完了金属的半成品和成品在车间存放时,需要存放在固定的氮气柜中,不能直接、长时间放在无尘室桌面等其他区域。

⑤如果有可能,生产出的LED芯片要尽快封装,避免芯片中的铝与空气中可能含有的水汽、酸碱、卤素等接触。

案例分析:

案例一

客户送测不良LED直插灯珠样品,样品出现闪烁或死灯现象,要求金鉴实验室进行失效分析。经过一系列的检测分析,金鉴发现灯珠失效的原因是芯片电极中的铝反射膜层与封装胶中的氯发生化学不兼容反应,电极中的铝反射层被氯化造成电极松动或脱落,导致灯珠闪烁或死灯失效。灯珠芯片上表面区域变色是由于灯珠使用的封装胶含有大量的氯,腐蚀芯片电极和支架金属镀银层,在密闭高热的芯片上表面发生挥发或分解并导致变色。因此金鉴建议客户加强芯片和封装胶的来料检验以及其相互之间的化学不兼容性排查。

分析数据:

金鉴工程师机械开封失效灯珠,取出失效芯片,在扫描电镜下观察芯片形貌,同样发现芯片负极脱落。负极电极残留于封装胶内。对电极脱落界面进行SEM形貌观察和分析,分离界面呈破碎状形貌,元素分析显示其元素成分主要含有铬(Cr)、铝(Al)、金(Au),表明该芯片采用铝反射电极结构,同时发现异常元素氯(Cl),推测电极铝金属被氯化腐蚀后导致铝电极层结合状态恶化,使用过程中电极脱落造成灯珠死灯失效。

金鉴工程师采用机械方法取下若干良品灯珠的封装胶,对其进行金鉴卤素检测,发现封装胶中氯含量较大。环氧树脂中的氯一般指环氧氯丙烷与双酚A在碱性催化剂催化下由于闭环不反应,各种副反应以及水洗不完全而残留的氯,可能会以氯离子或有机氯形式存在。在灯珠的高温密闭使用环境中,胶体中的氯可能会发生分解或挥发,并对电极铝反射膜层、支架镀银层和合金线造成氯化腐蚀,因此金鉴建议封装厂加强封装胶的来料检验。

金鉴工程师机械挑开灯珠封装胶,在支架镀银层表面发现颗粒物附着,其元素成分为碳(C)、氧(O)、铝(Al)、氯(Cl)、银(Ag),表明灯珠金属镀银层已被氯化腐蚀。因此,推测封装胶中含有的有害氯元素在灯珠密闭高温使用环境中可能会发生挥发或分解,并对芯片电极和支架金属镀银层造成了氯化腐蚀。同时,有害含氯物质发生挥发或分解后占据在硅胶孔隙结构中,导致封装胶出现变色现象,并在光和热最密集的芯片上表面表现最严重。

案例二:

客户送测LED灯珠,灯珠过回流焊后点亮,部分灯珠出现暗亮的失效,要求金鉴对样品进行失效分析。金鉴分析灯珠失效原因为:失效灯珠的芯片铝电极氯化腐蚀开裂,导致焊球与铝电极键合界面结合状态恶化,欧姆接触电阻增大,从而形成暗亮失效。氯的来源为芯片生产过程中的药水残留或操作人员的手汗污染。

金鉴发现失效灯珠的芯片电极为铝电极,铝电极有明显开裂现象,这会导致芯片的Vf增大,且焊球与电极的结合力降低。 EDS能谱检测铝电极元素成分包含异常氯(Cl)和钠(Na)元素。因铝金属比较活泼,遇到氯离子很容易被腐蚀。

在未使用的蓝膜LED芯片表面测试到大量的氯和钠元素,Na和Cl的物质可能是芯片生产过程中的药水残留或操作人员的手汗污染。并且金鉴观察到芯片表面上有未清除的光刻胶,光刻胶主要为酰胺树脂成分,推断为光刻胶固化温度过高或者时间过长导致光刻胶在正常情况下无法清洗完全。

责任编辑:tzh

电子发烧友App

电子发烧友App

评论