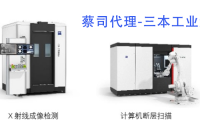

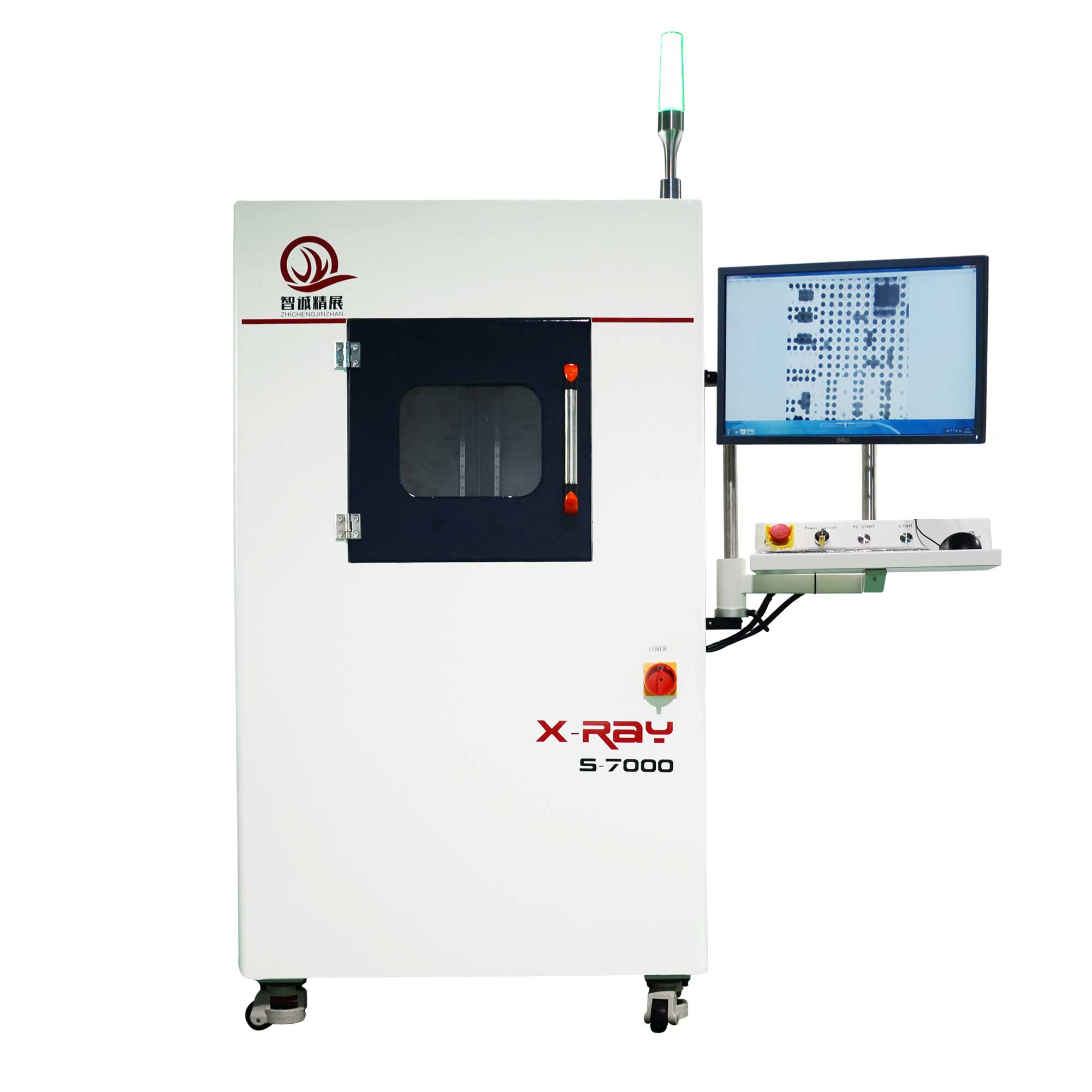

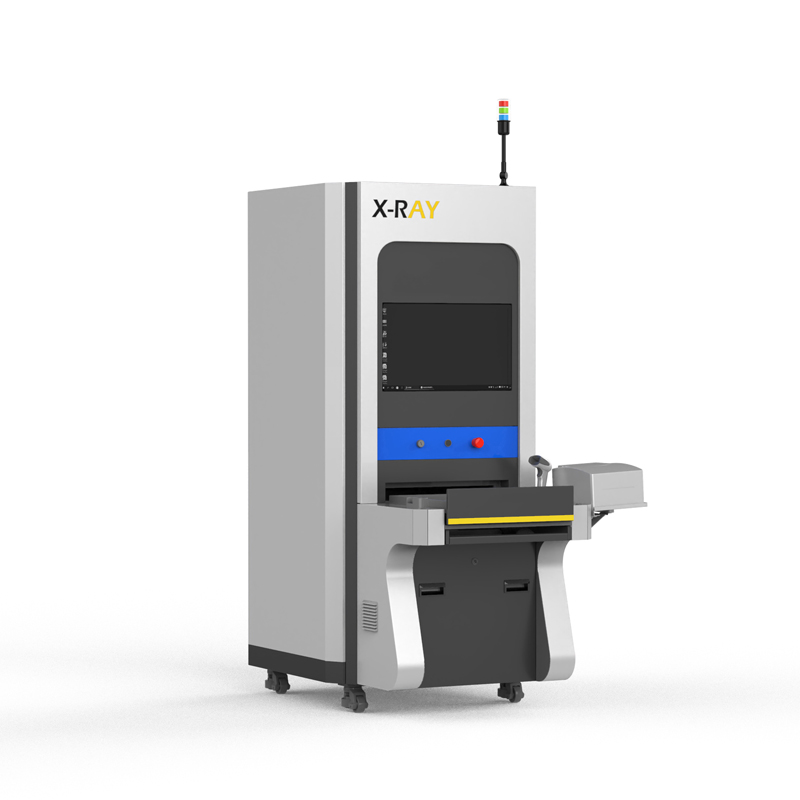

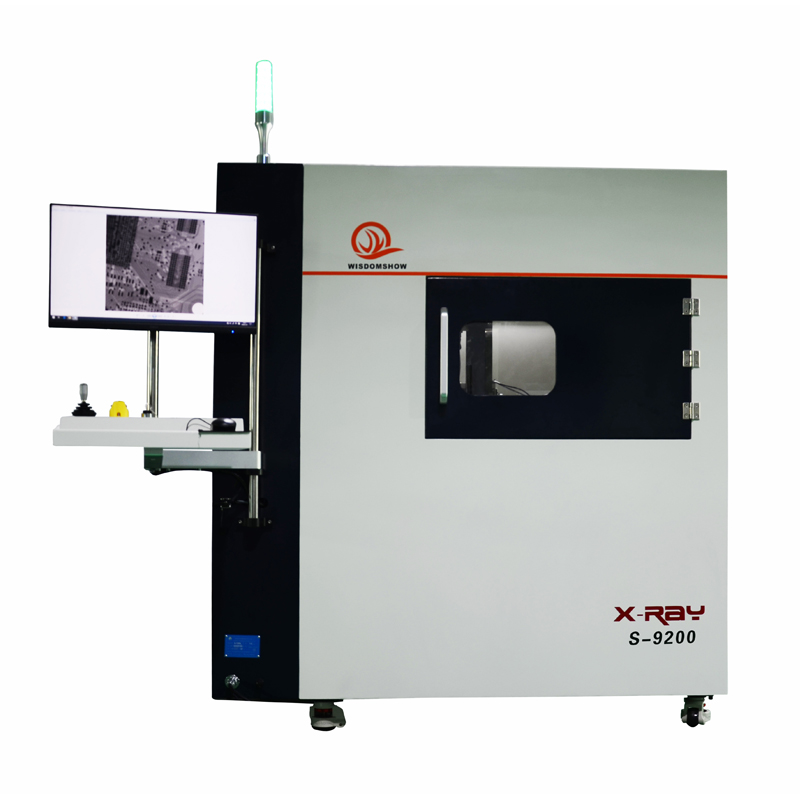

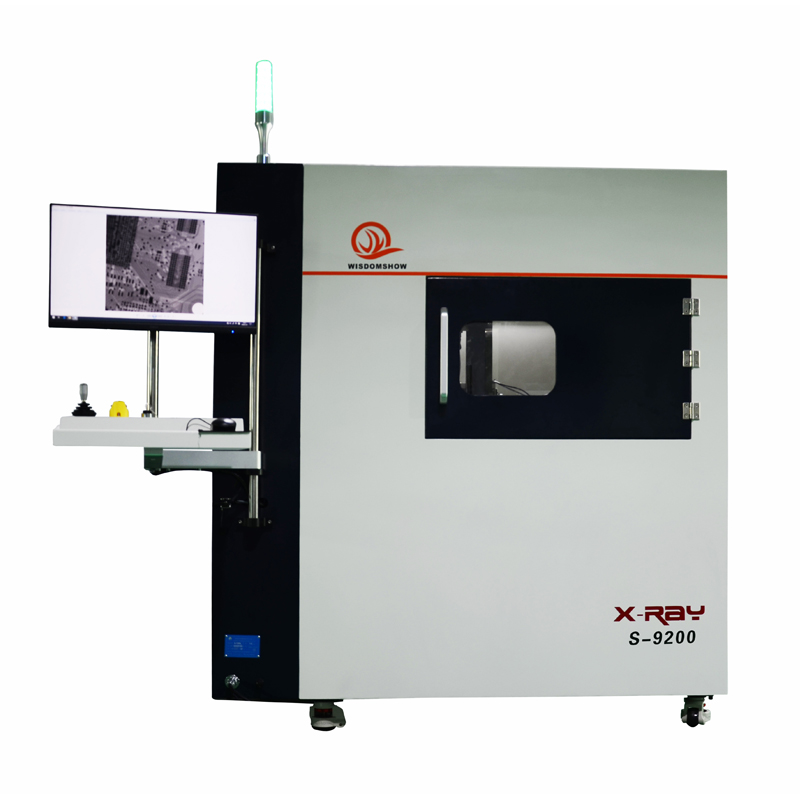

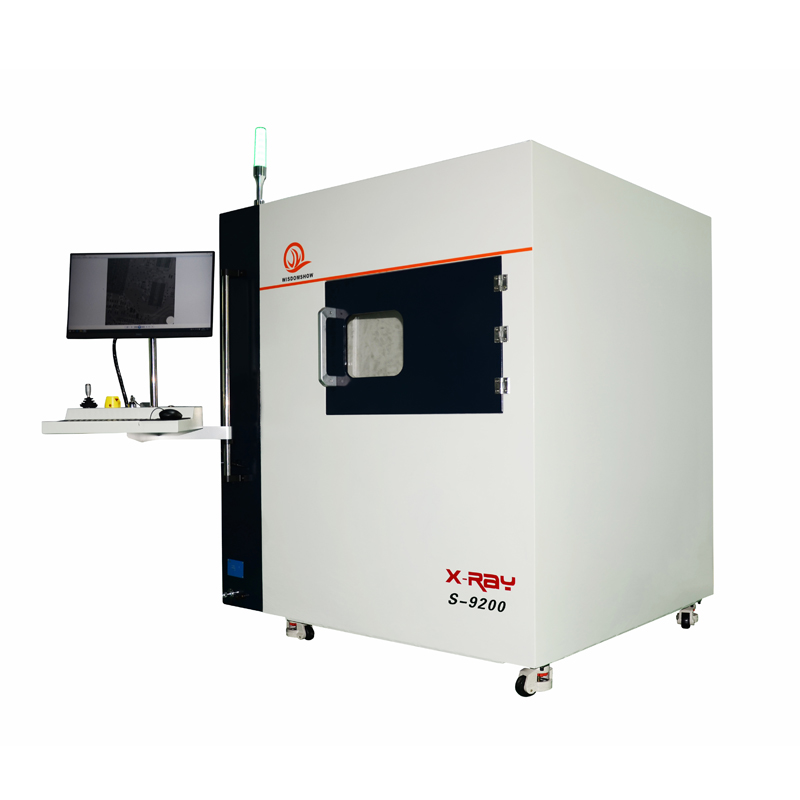

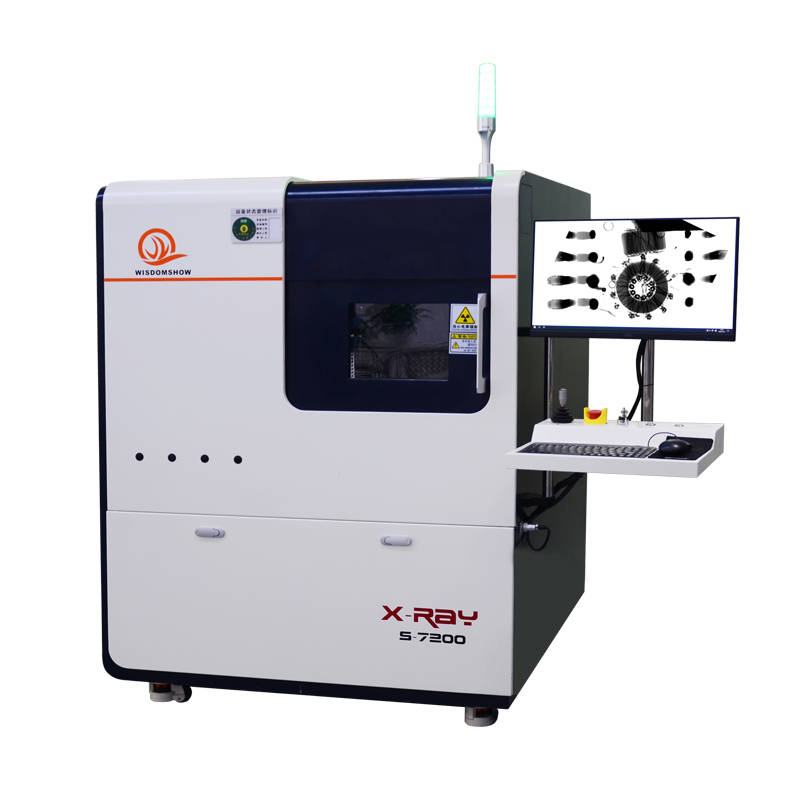

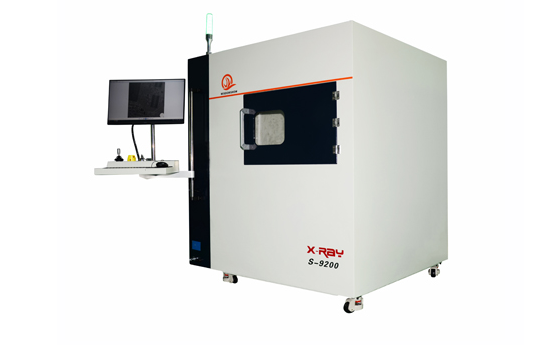

1. 设备型号

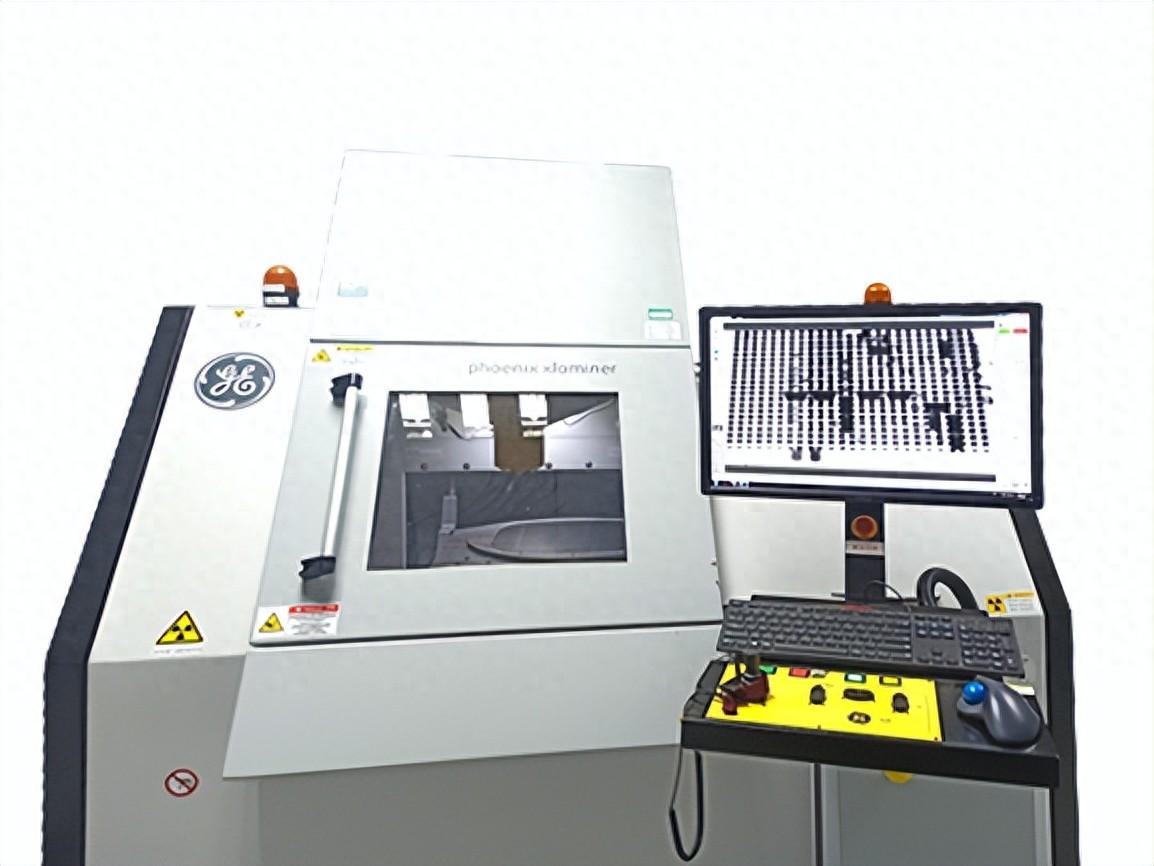

德国Feinfocus X光检测设备

2. 原理

X-ray检测仪系统基本原理是通过X-射线光管在电脑中进行成像的。在高压电的作用下,X射线发射管产生X射线通过测试样品(例如PCB板,SMT等),再根据样品材料本身密度与原子量的不同,对X射线有不同的吸收量而在图像接收器上产生影像的。测量工件的密度决定着X光的强弱,密度越高的物质阴影越深。越靠近X 射线管阴影越大,反之阴影越小,这也就是几何放大率的原理。当然,不仅工件的密度对X光的强弱有影响,也可以通过控制台上的电源的电压和电流来调整X射线光的强弱。操作者可以根据成像的情况,还可以自由调整成像的情况,比如 图像的显示大小,图像的亮度和对比度等等,还可以通过自动导航功能自由的调整和检测工件的部位。X射线透视仪已达到亚微米量级的空间分辨率,能实现对被测物体进行多角度旋转,形成不同角度的图像。

3. 仪器参数

图像探测器技术:高速平板探测器

130X130mm 最大可视面积(FOV)

65,000 灰度等级

24“LCD

几何放大倍:2,000倍

总放大倍数:10,000倍

CNC 功能:标准配置

最大监测尺寸:460mmX410mm

最大样品尺寸:800mmX500mm

细节辨识能力<500nm

16位实时图像处理系统

运动轴部分:

1. 工作台 X / Y;

2. X 光管上下移动;

3. 图像探测器的上下移动;

4. 图像探测器的左右倾斜(-72.5~+72.5度);

5. 工作圆台旋转 360度;

6. 样品夹手动倾斜(-30~+30度) / 旋转360度;

7. 具备Zoom+ & Powerdrive技术。

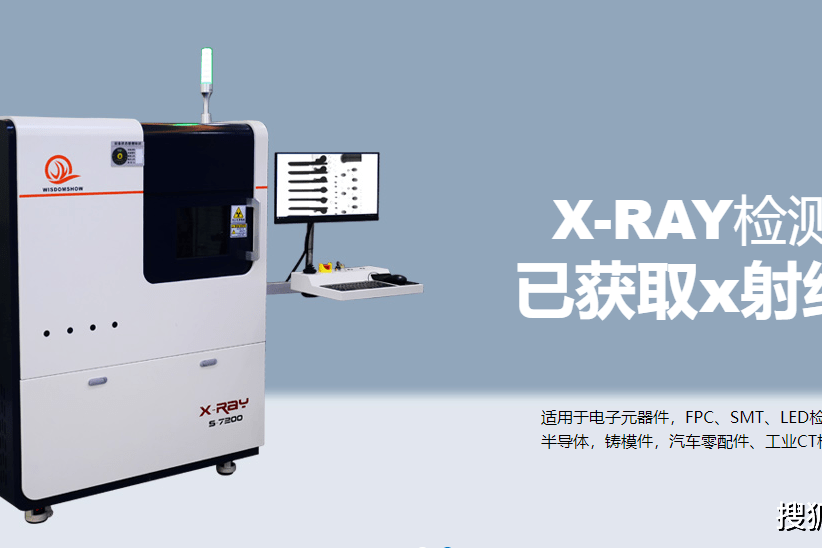

4. 服务项目

针对PCB、PCBA、BGA、SMT等焊点检查,根据IPC-A-610D进行判断。电缆、塑料件等透视检查断开、裂缝、气泡类的测试通常根据客户要求进行判断:

1、集成电路的封装工艺检测:层剥离、开裂、空洞和打线工艺;

2、印刷电路板制造工艺检测:焊线偏移,桥接,开路;

3、表面贴装工艺焊接性检测:焊点空洞的检测和测量;

4、连接线路检查:开路,短路,异常或不良连接的缺陷;

5、锡球数组封装及覆芯片封装中锡球的完整性检验;

6、高密度的塑料材质破裂或金属材质检验;

7、芯片尺寸量测,打线线弧量测,组件吃锡面积比例量测。

5. 数据解读注意点

a)快速、直观、无损

b)观察效果与被观测物对象的密度、厚度有关

c)小缺陷(裂纹、孔洞)比较困难

d)深度分析困难

e)无法观察器件内部界面分层

f)IC封装中如果是打铝线或材料材质密度较低会被穿透而无法检视。

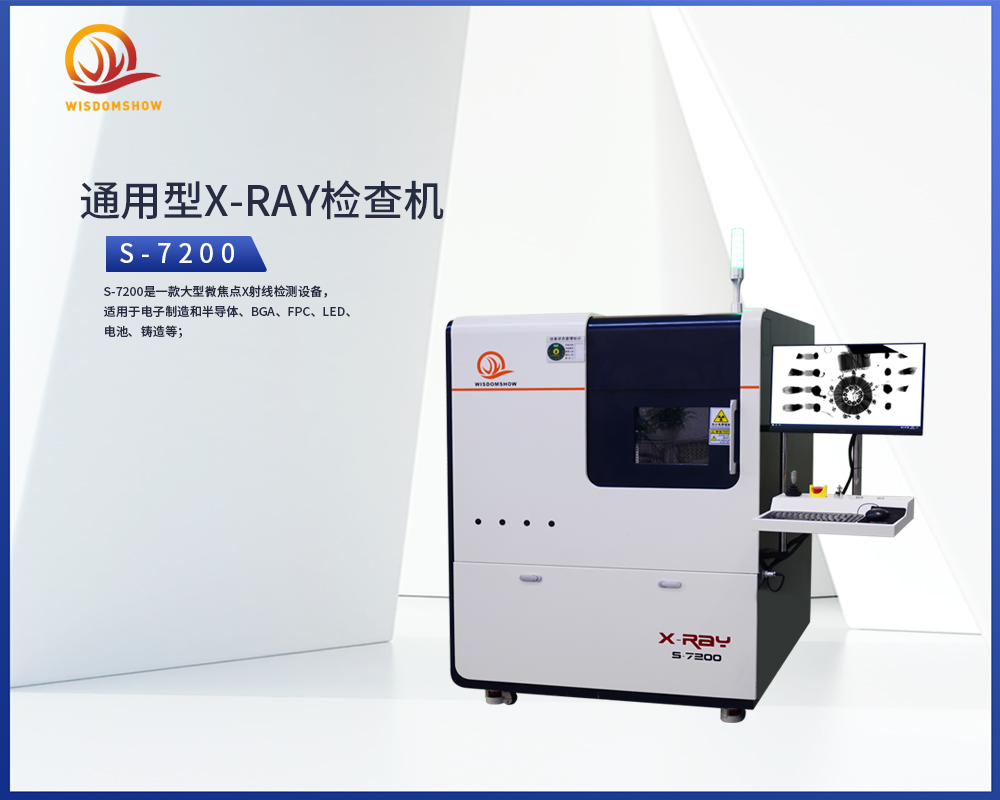

6. 应用领域及分析案例

半导体晶圆片、封装器件、红外器件、光电传感器件、SMT贴片器件、MEMS等; 复合材料、镀膜、电镀、注塑、合金、超导材料、陶瓷、金属焊接、摩擦界面等;检测电子元器件及多层印刷电路板的内部结构,内引线开路或短路,粘结缺陷,焊点缺陷,封装裂纹,空洞,桥连,立碑及器件漏装等缺陷。

对于某些不能通过外观检查到的部位以及PCB的通孔内部和其他内部缺陷,只好使用X射线透视系统来检查。X光透视系统就是利用不同材料厚度或是不同材料密度对X光的吸湿或透过率的不同原理来成像。 该技术更多地用来检查PCBA焊点内部的缺陷、通孔内部缺陷和高密度封装的BGA或CSP器件的缺陷焊点的定位。目前的工业X光透视设备的分辨率可以达到一个微米以下,并正由二维向三维成像的设备转变,甚至已经有五维(5D)的设备用于封装的检查,但是这种5D的X光透视系统非常贵重,很少在工业界有实际的应用。

7. 超声波扫描显微镜SAM与X-RAY的区别?

在同一实验室内,SAM与X-ray是相互补充的方法手段。它们主要的区别在于展现样品的特性不同。X-ray能观察样品的内部,主要是基于材料密度的差异。密集的金属材料比陶瓷和塑料等材料对于X射线有较大的不透过性和较小的穿透深度。X-ray对于分层的空气不是非常的敏感,裂纹和虚焊是不能被观察到的,除非材料有足够的物理上的分离。X-ray射线成像操作采用的是穿透模式,得到整个样品厚度的一个合成图像。在较长的检查期间内,如果半导体设备放置在离X-ray射线源比较近的地方可能会产生损坏或随机的电子错误。

超声波能穿透密集的和疏松的固体材料,但它对于内部存在的空气层非常的敏感,空气层能阻断超声波的传输。确定焊接层、粘接层、填充层、涂镀层、结合层的完整是SAM独特的性能。SAM可以分层的展现样品内部的一层一层的图像 。基于反射回波模式产生的图像只需要通过样品的表面(反射扫描模式),而穿透模式需要通过样品的两个表面(类似X-ray)(透射扫描模式)。并且SAM使用的超声波频率是高于MHz,而不同于超声波清洗设备使用的KHz的频率。

责任编辑:tzh

电子发烧友App

电子发烧友App

评论