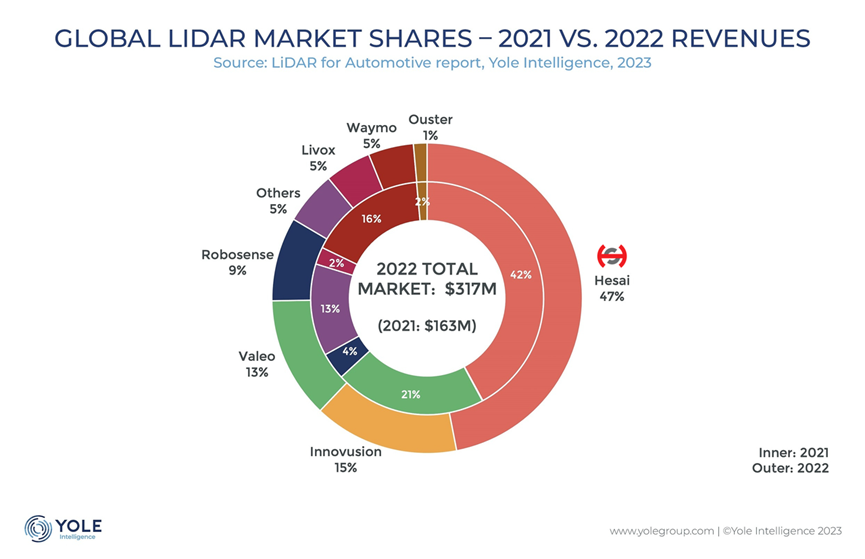

根据当前业内标准,汽车的自动驾驶功能可分为 L0 到 L5六个级别。每一个级别的上升都意味着,ADAS(高级驾驶辅助系统)需具备更灵敏的探测性和对更庞杂数据的快速处理能力,以达到更安全稳定的驾驶体验。

目前大多数汽车厂商在设计 L2 级汽车时,一般采用“多个雷达+摄像头传感器”的组合,但要达到 L3 及更高级别,还需要其他传感器的辅助,其中最受关注的就是LIDAR(激光雷达)。

LIDAR(激光雷达)

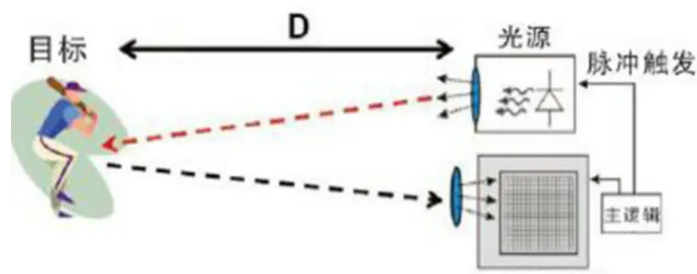

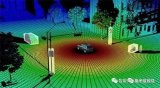

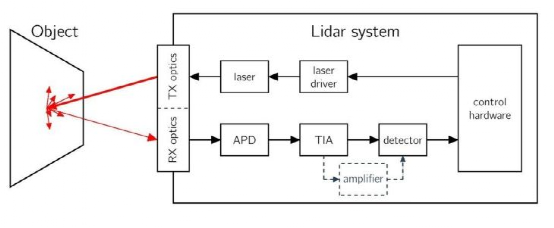

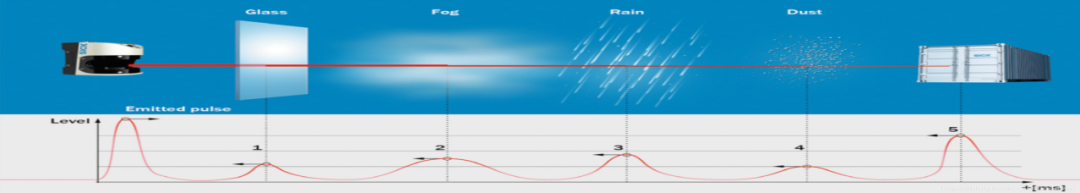

LIDAR能在1秒内发射高达数百万的脉冲光,形成庞大的点云,绘制出物体的精确轮廓,从而构建出周围环境的三维模型。能比摄像头构建更真实的3D环境,比毫米波雷达具有更准确的物体识别能力。

当前,LIDAR 已被开发为 ADAS 的重要组成部分

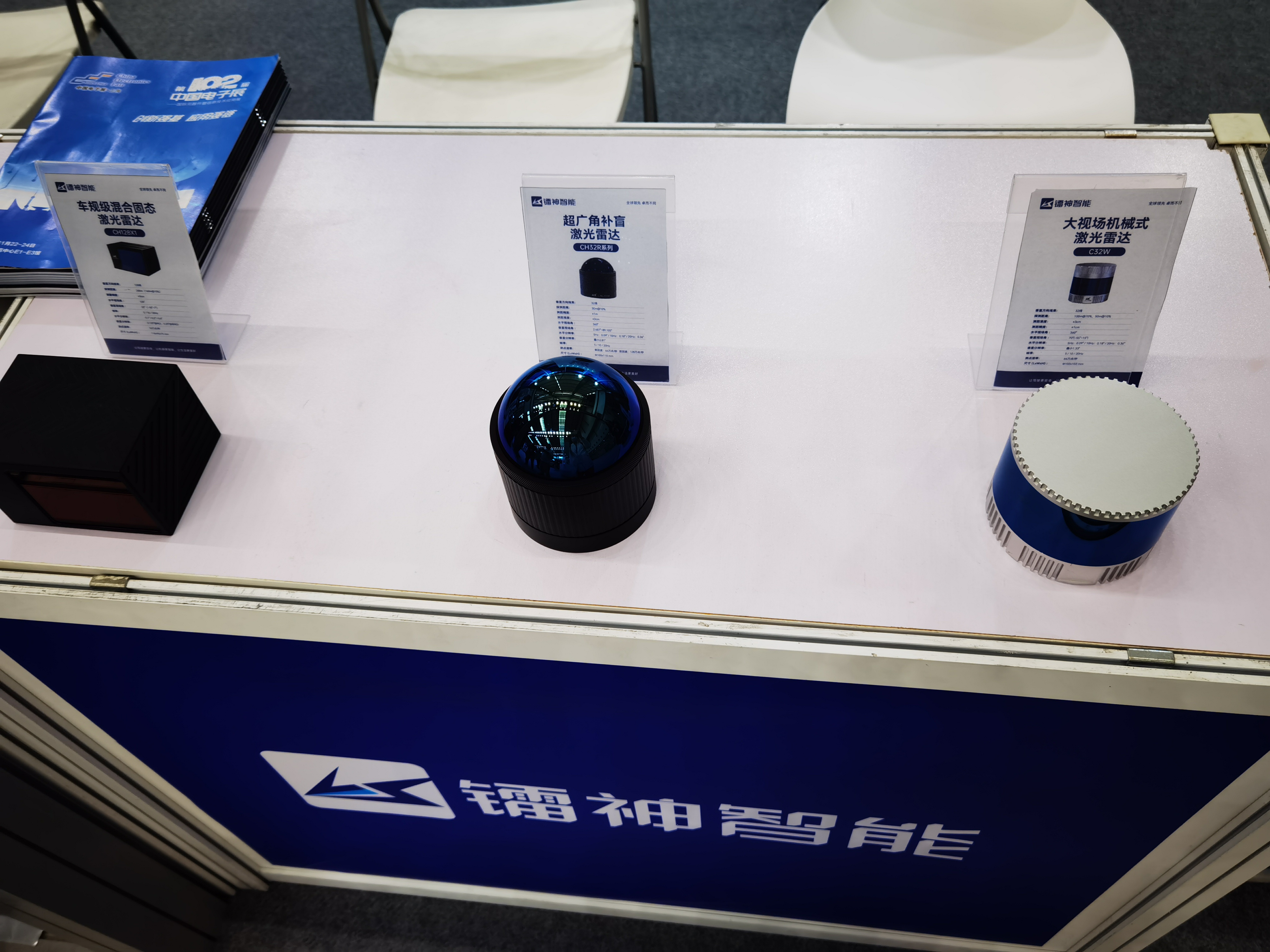

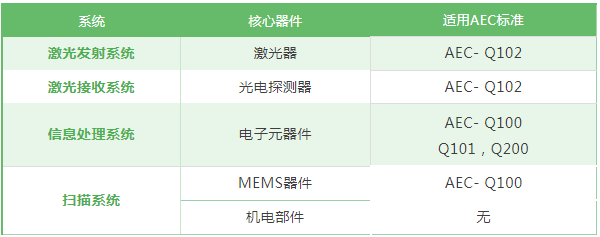

根据结构,激光雷达可以分为两大类:机械式激光雷达和固态激光雷达。机械式的装配困难、扫描频率低;固态激光雷又可分为MEMS半固态激光雷达、Flash固态激光雷达和OPA固态激光雷达三种。

其中,MEMS半固态激光雷达是当前的市场主流,被认为是量产的首选。

原因在于,MEMS半固态激光雷达本质是一种硅基半导体元件,采用半导体工艺生产,即把所有的机械部件集成到单个芯片上,工艺制程并不高,技术成熟、成本低,且微镜震幅小、频率高,相对而言量产难度较低。

MEMS制造工艺

目前比较常用的MEMS制造工艺是表面微加工(Surface Micro Machining),通过三维堆叠技术把器件固定在硅晶圆上,与IC生产工艺兼容,集成度较高。

但是,MEMS制造工艺的量产率较IC制造工艺更低。

这是由于MEMS是一种三维机械结构,而IC则是平面结构,封装难度更高;而且MEMS器件对于光、磁、热、力等外部因素更加敏感,MEMS激光雷达还需达到车规级标准,因而对生产设备和生产环境的要求更为苛刻。

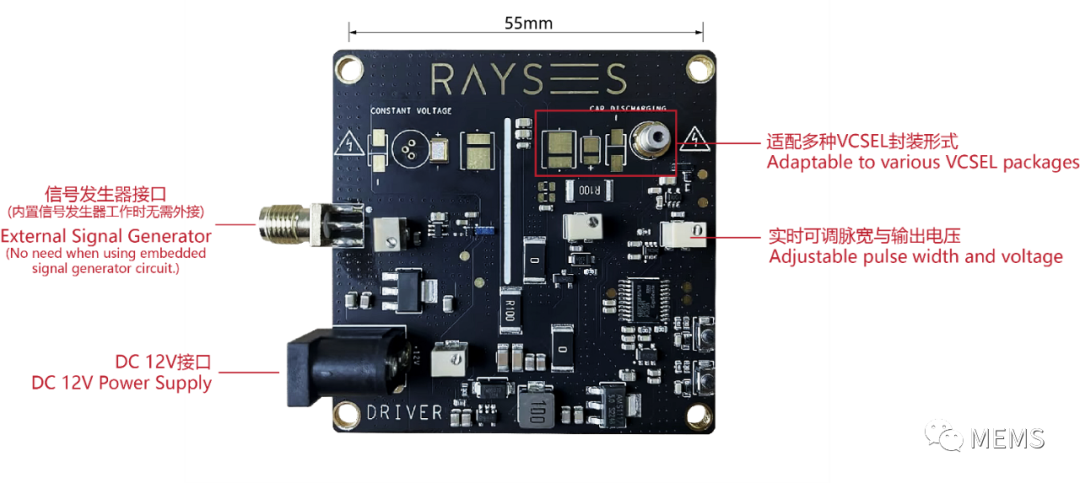

仅从“力”和“位移”这二个变量来看,在MEMS微镜的封装和微镜元件的贴装过程中对MEMS器件进行取放时,真空负压吸嘴的定位精度和重复性,拾取和放置的力度,以及停留的时间等,都是需要重点注意的问题。

目前,MEMS产品的封装需要定制特殊形状及材料的吸嘴,配合10g~30g的取放力度,来保证封装过程中MEMS芯片无压伤或隐裂等情况的发生。

精细可控的键合压力,降低损耗

国奥直线旋转电机带有“软着陆”功能,可实现±1.5g以内的稳定力度控制,支持速度、加速度及力度控制的程序化设定,使贴装头能够以非常轻的压力触碰MEMS元件,降低损耗。

高精度对位、贴片,保证良率

微米级位置反馈,获取精准数据,±0.01N力控精度,±2μm直线重复定位精度,±0.01°旋转重复定位精度,径向偏摆小于10μm,编码器分辨率标准1μm,可在高速运行状态下仍稳定输出,提升良率及可靠性。

突破式Z轴设计,提升速度

采用一体化高度集成设计,将传统“伺服马达+滚珠丝杆”合二为一,解决了Z轴自重负载问题,中空Z轴高速取放,推力曲线平滑,峰值推力8-50N,有效行程10-50mm ,超高循环寿命,实现高效生产。

责任编辑:tzh

电子发烧友App

电子发烧友App

评论