目前,我国硅抛光片行业需求量约6亿平方英寸,国内产量5.19亿平方英寸,部分产品还需要从国外进口满足国内市场需求,近几年我国集成电路行业平稳发展,给硅抛光片行业发展带来巨大推动。

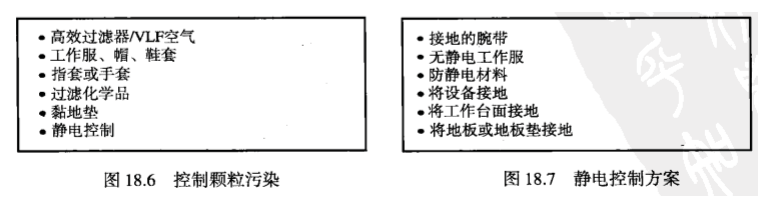

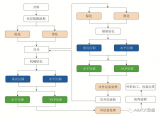

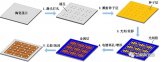

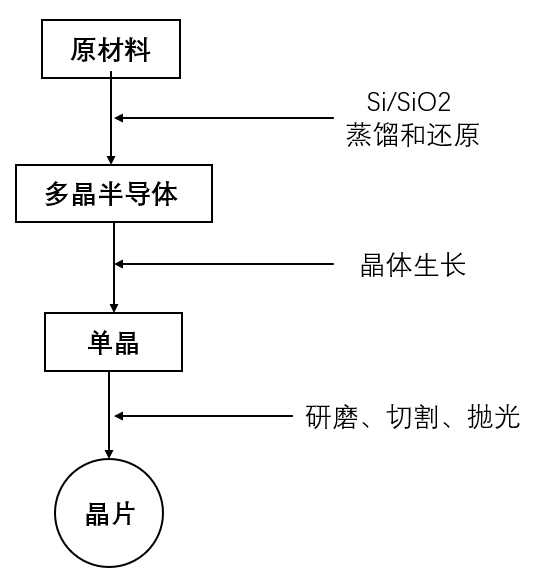

单晶硅抛光片生产工艺流程?

加工流程:单晶生长→切断→外径滚磨→平边或V型槽处理→切片倒角→研磨腐蚀→抛光→清洗→包装

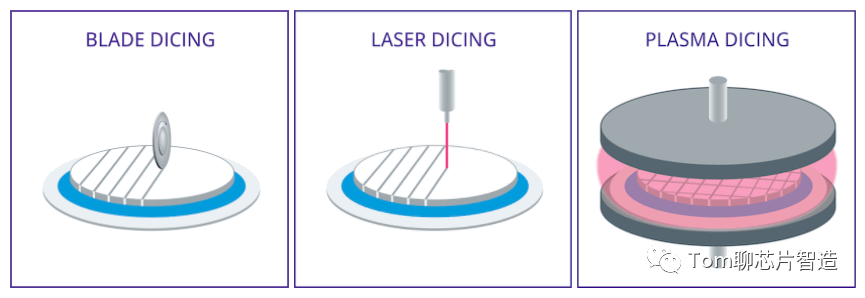

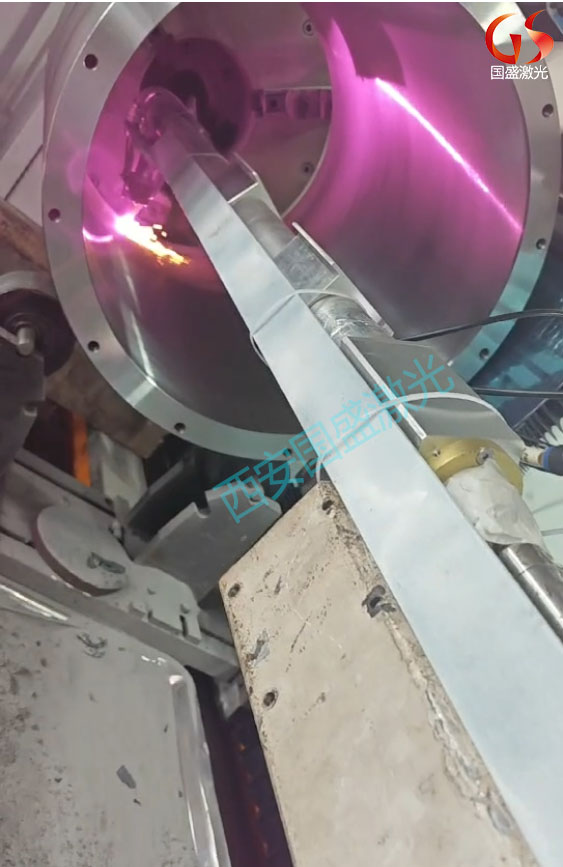

切断:目的是切除单晶硅棒的头部、尾部及超出客户规格的部分,将单晶硅棒分段成切片设备可以处理的长度,切取试片测量单晶硅棒的电阻率含氧量。切断的设备:内圆切割机或外圆切割机。切断用主要进口材料:刀片。

外径磨削:由于单晶硅棒的外径表面并不平整且直径也比最终抛光晶片所规定的直径规格大,通过外径滚磨可以获得较为精确的直径。外径滚磨的设备:磨床。

平边或V型槽处理:指方位及指定加工,用以单晶硅棒上的特定结晶方向平边或V型。处理的设备:磨床及X-RAY绕射仪。

切片:指将单晶硅棒切成具有精确几何尺寸的薄晶片。切片的设备:内圆切割机或线切割机。

倒角:指将切割成的晶片锐利边修整成圆弧形,防止晶片边缘破裂及晶格缺陷产生,增加磊晶层及光阻层的平坦度。倒角的主要设备:倒角机。

研磨:指通过研磨能除去切片和轮磨所造的锯痕及表面损伤层,有效改善单晶硅片的曲度、平坦度与平行度,达到一个抛光过程可以处理的规格。研磨的设备:研磨机(双面研磨)。主要原料:研磨浆料(主要成份为氧化铝,铬砂,水),滑浮液。

腐蚀:指经切片及研磨等机械加工后,晶片表面受加工应力而形成的损伤层,通常采用化学腐蚀去除。腐蚀的方式:(A)酸性腐蚀,是最普遍被采用的。酸性腐蚀液由硝酸(HNO3),氢氟酸(HF),及一些缓冲酸(CH3COCH,H3PO4)组成。(B)碱性腐蚀,碱性腐蚀液由KOH或NaOH加纯水组成。抛光:指单晶硅片表面需要改善微缺陷,从而获得高平坦度晶片的抛光。抛光的设备:多片式抛光机,单片式抛光机。抛光的方式:粗抛:主要作用去除损伤层,一般去除量约在10-20um;精抛:主要作用改善晶片表面的微粗糙程度,一般去除量1um以下。主要原料:抛光液由具有SiO2的微细悬硅酸胶及NaOH(或KOH或NH4OH)组成,分为粗抛浆和精抛浆。

清洗:在单晶硅片加工过程中很多步骤需要用到清洗,这里的清洗主要是抛光后的最终清洗。清洗的目的在于清除晶片表面所有的污染源。清洗的方式:主要是传统的RCA湿式化学洗净技术。主要原料:H2SO4,H2O2,HF,NH4OH,HCL。

镜面边缘抛光

进行边缘抛光是为了清除腐蚀过程留下的边缘腐蚀坑。这个过程不一定必须做。但进行边缘抛光有利于防止碎片或在后面的过程中产生裂纹。这一步骤完成使硅片边缘更均衡一致。另一个好处是在后道生产工序—HF清洗硅片时防止胶状硅粒飞跑形成条纹。

镜面边缘抛光方法是一个化学/机械过程。边缘的抛光是通过真空吸头吸住硅片以一定角度使硅片的一侧边缘几乎垂直与抛光盘贴住。然后,抛光盘旋转,硅片边缘也随着一个鼓旋转。这个鼓表面贴有一种树脂抛光衬垫。当硅片与抛光衬垫接触时,还会在上面添加抛光砂。吸头吸住硅片然后慢慢的开动使硅片的边缘都充分与抛光衬垫接触得到抛光。硅片一侧边缘被抛光后,将硅片翻转,然后对硅片的另一侧以同样方式进行抛光。两侧完成后,硅片必须彻底清洗以清除残留的抛光砂。

在边缘抛光时使用的抛光砂是由胶状硅粒悬浮在水中组成,有高的PH值的化学物。高的PH值能氧化硅,然后硅粒又形成的氧化物去除。

什么是光刻?

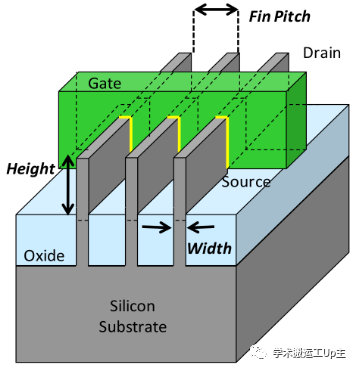

光刻是利用曝光和光刻胶的选择性化学腐蚀,在半导体晶体表面的掩模层刻制出图形的工艺。自从它在1959年被发明以来,就成为半导体工业最有用的工具。迄今为止,基本上所有的集成电路都是通过它制造的。它决定着芯片的最小特征尺寸,占芯片制造时间的40-50%,并且占制造成本的30%。

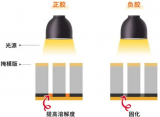

光刻的原理

光刻的原理与印相片相同,涂在硅片上的光刻胶相当于相纸,掩模相当于底片。光学光刻是由投影光学系统和掩模版相结合来产生光刻图形的。曝光方式普遍采用分布重复投影式曝光,即将一组图形重复上百次制作在一大片硅片上。

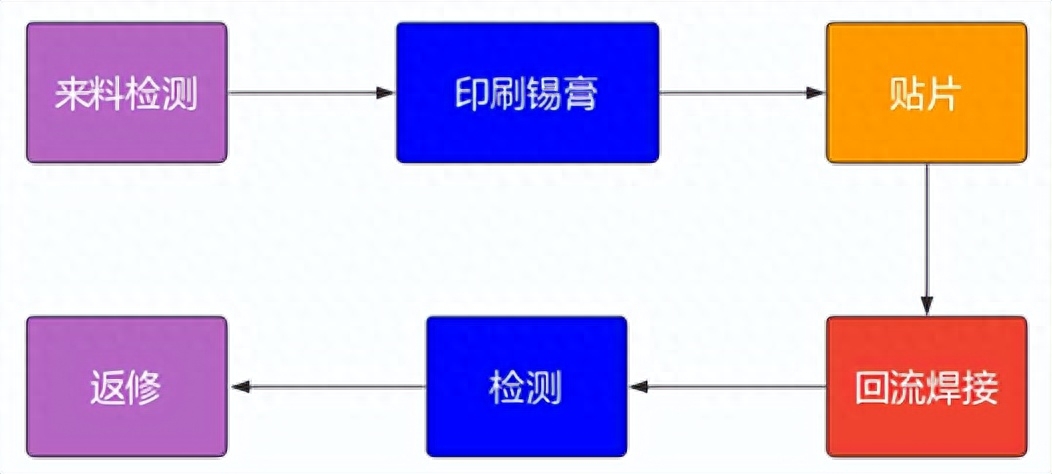

光刻工艺的基本流程

光刻工艺可分为涂胶、对准和曝光、显影三个基本流程。

涂胶

涂胶就是在圆片衬底上均匀的涂一层一定厚度的光刻胶,要求光刻胶粘附良好,均匀,薄厚适当。一般采用旋转涂敷的方式,将圆片放置在涂胶机的真空卡盘上,液态光刻胶滴在高速旋转的圆片中心,以离心力向外扩展,均匀涂覆在圆片表面。不同的光刻胶要求不同的旋转涂胶条件,例如最初慢速旋转(例如500rpm),接下来跃变到最大转速3000rpm或者更高。一些光刻胶应用的重要质量指标是时间、速度、厚度、均匀性、颗粒沾污以及光刻胶缺陷,如针孔。

对准和曝光

掩膜版与涂了胶的硅片上的正确位置对准。硅片表面可以是裸露的硅,但通常在其表面有一层事先确定了的图形。将掩膜版和硅片曝光,把掩膜版图形转移到涂胶的硅片上。光能激活了光刻胶中的光敏成分。对准和曝光的重要质量指标是线宽分辨率、套刻精度、颗粒和缺陷。

显影

显影是在硅片表面光刻胶中产生图形的关键步骤。光刻胶上的可溶解区域被化学显影剂溶解,将可见的岛或者窗口图形留在硅片表面。最通常的显影方法是旋转、喷雾、浸润。

一旦光刻胶在硅片上形成图形,就要进行检查以确定光刻胶图形的质量。检查有两个目的:找出光刻胶有质量问题的硅片,描述光刻胶工艺性能以满足规范要求。如果确定胶有缺陷,通过去胶可以把它们除去,硅片也可以返工。

以上就是关于硅抛光片生产工艺流程,光刻工艺的基本过程的介绍,尽管硅抛光片大尺寸化发展目前已经成为一种趋势,然而继续的大尺寸化也面临诸多瓶颈,大尺寸化使热场控制越来越困难、而且大尺寸高纯的石墨、石英器件、重力对翘曲度影响也成为需要考虑的因素。硅抛光片大尺寸化会有一个极限值,这极限值取决于其它技术发展的结果。为了最终能够替代光学光刻的光刻技术,下一代光刻技术正在评估。主要有4种技术以供选择:极紫外(EUV)光刻技术、电子束光刻技术(SCALPEL)、离子束光刻技术和X射线光刻技术。

审核编辑:符乾江

电子发烧友App

电子发烧友App

评论