摘要

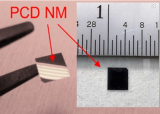

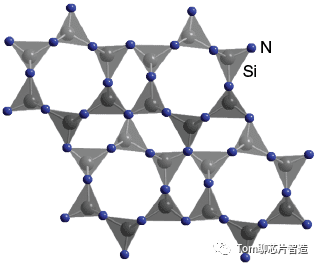

本文研究了氮化硅(氮化硅)基底的不同表面预处理(四种标准化学蚀刻和四种金刚石粉末磨刻(CVD)的效率。空白氮化硅样品用胶体二氧化硅(0.25m)抛光。金刚石成核和生长运行在微波等离子体化学气相沉积装置中分别进行10min和6h。机械微缺陷样品的成核密度(Nd1010cm-2在10min后)、薄膜均匀性和粒径(6h后低于2um)的结果优越,表明化学蚀刻(冷热强酸、熔融碱或四氟化碳等离子体)对氮化硅上良好的CVD金刚石质量并不重要。

介绍

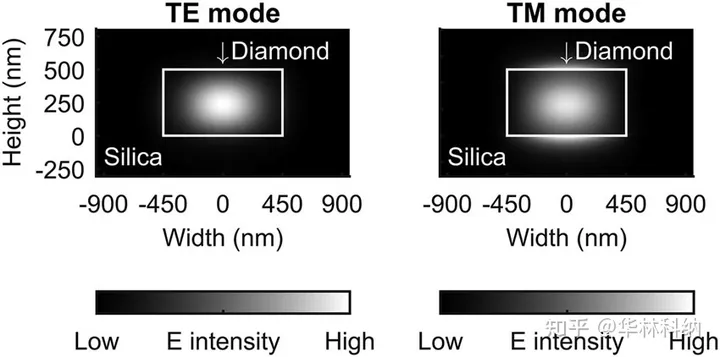

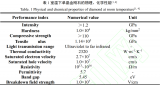

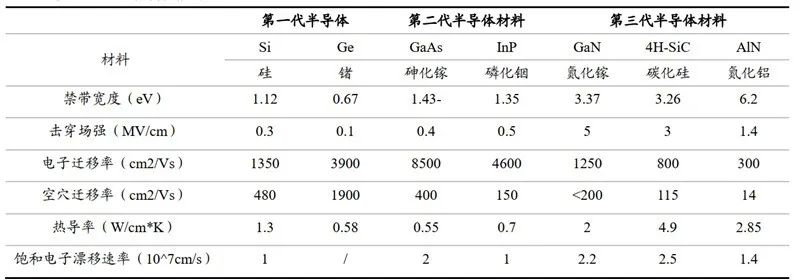

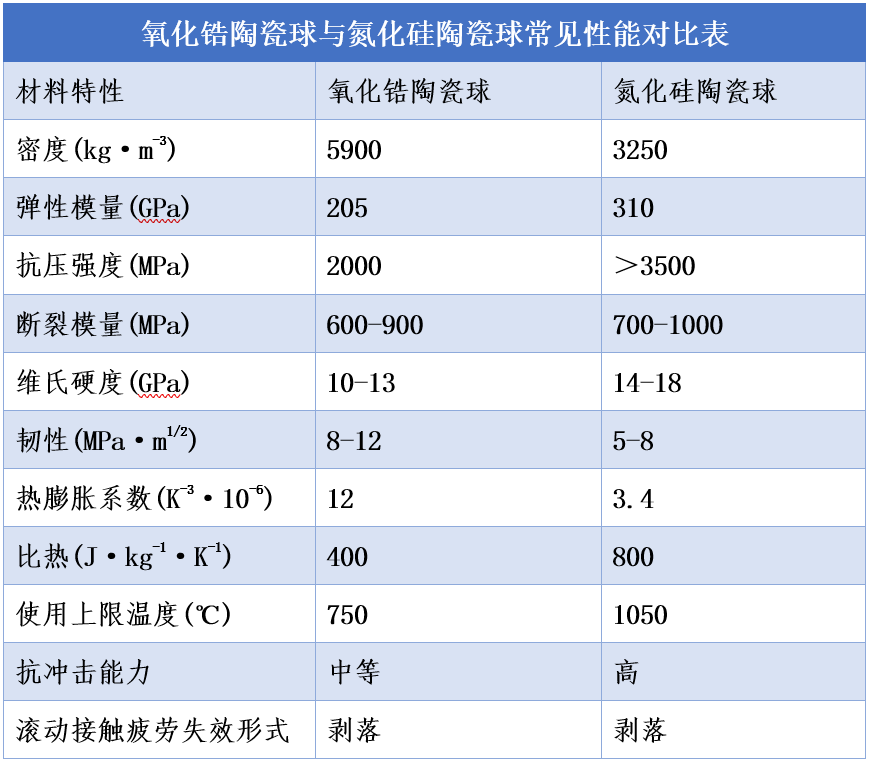

氮化硅基陶瓷被认为是金刚石薄膜化学气相沉积(CVD)生长的充分衬底 ,因为它们既硬又硬,最重要的是,它们表现出接近金刚石的热膨胀系数。这最大限度地减少了薄膜和衬底之间的界面残余应力,并确保了优越的附着力。氮化硅的其他优点是其渗碳性质和没有催化石墨形成的相,就像硬金属底物中发生的那样。与传统的碳化钨-钴工具材料一样,必须研究Si3N4基体的表面预处理,以提供高的金刚石成核密度。

本工作的目的是系统地研究传统的Si3N4化学蚀刻工艺和微蚀刻技术对CVD金刚石沉积在这种工具材料上的影响。比较了成核密度、均匀性和金刚石薄膜晶体尺寸。使用空白样品进行自洽处理,通过用胶态二氧化硅抛光所有样品来保证样品的“惰性”表面,避免预处理程序前金刚石颗粒的存在。

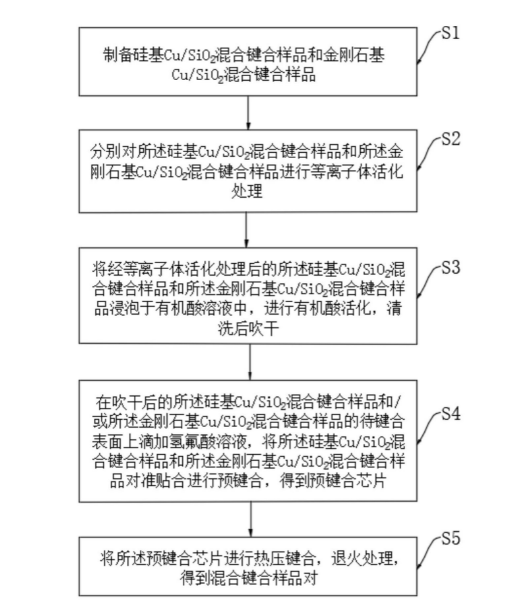

实验

机械预处理S1至US15后,样品用乙醇/丙酮超声浴冲洗,去除松散的金刚石颗粒。通过超声波搅拌六烷中的金刚石粉末悬浮液,或简单地通过金刚石湿刮擦,是一种非常常见的预处理,结合金刚石播种和增加基底比表面积。

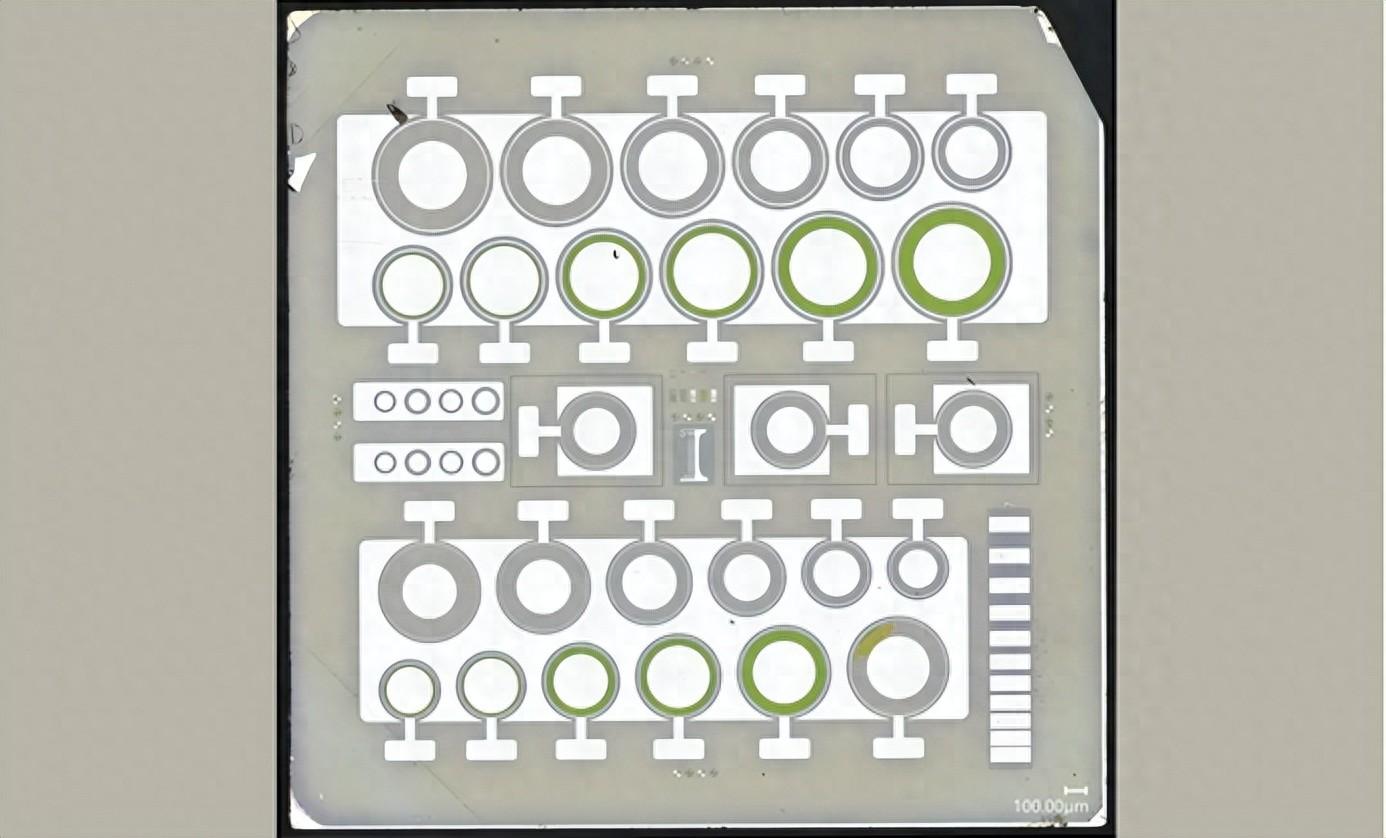

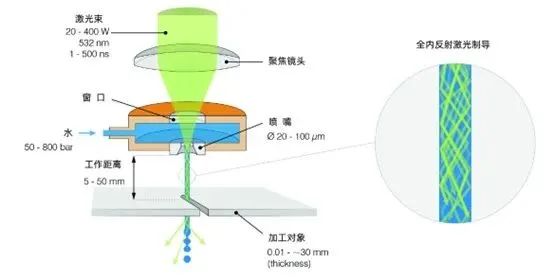

金刚石沉积运行是在MPCVD仪器中进行的。沉积条件如下:微波功率,2.55kW;总压力,1.2 104 Pa;H2/CH4fiow,400/24sccm。在短时间10min后进行成核研究。为了获得完整的薄膜,我们进行了金刚石生长6h。扫描电子显微镜和后向散射组装微拉曼研究报告成核密度、薄膜质量和残余应力评价。

结果和讨论

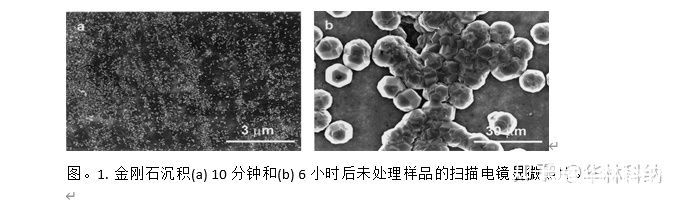

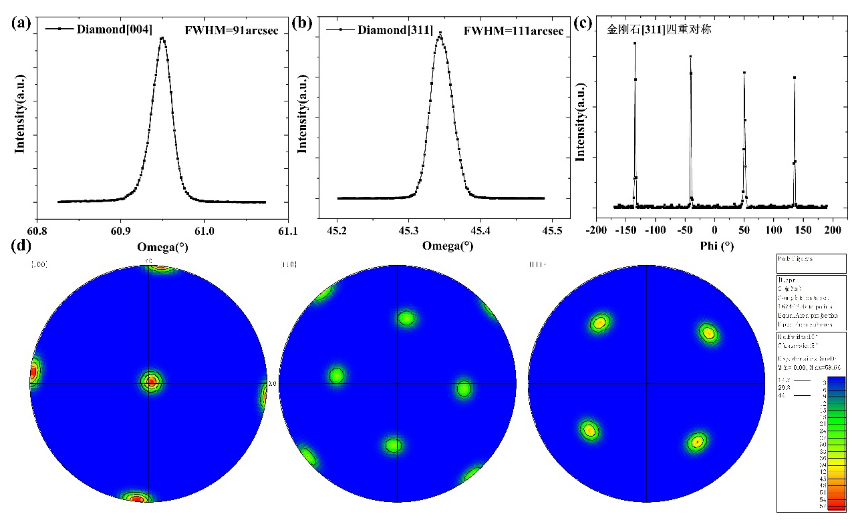

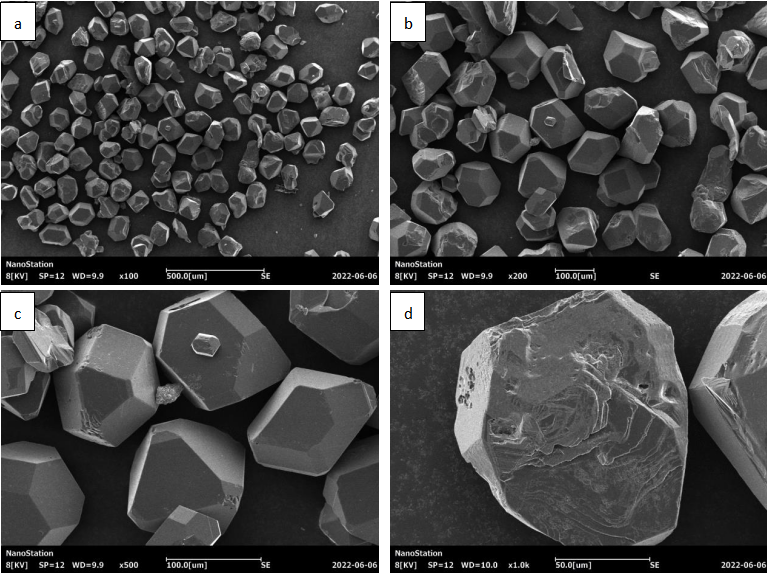

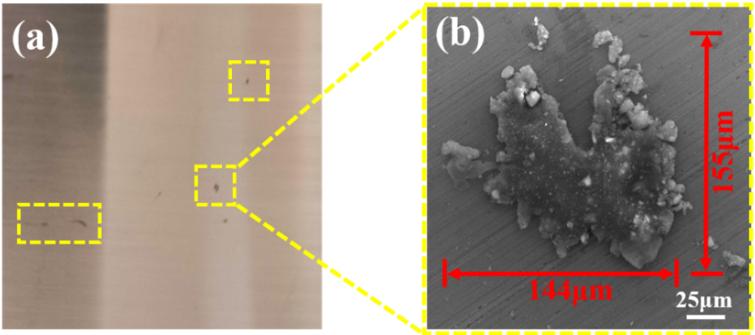

图1(a)和(b)分别是金刚石10min成核和金刚石生长6小时后氮化硅抛光(NT)表面的代表性SEM镜显微图。低密度的核随机分布在氮化硅底物上,没有证据表明底物相分布有优先位点。与其他报告相反,在甲烷引入反应器之前的初始H2蚀刻期不足以允许晶间玻璃相的首选攻击。金刚石核的明亮外观是由于电荷效应。金刚石沉积6h后(图。1(b))10m平均大小,形状良好的金刚石晶体,而不是完整的薄膜。

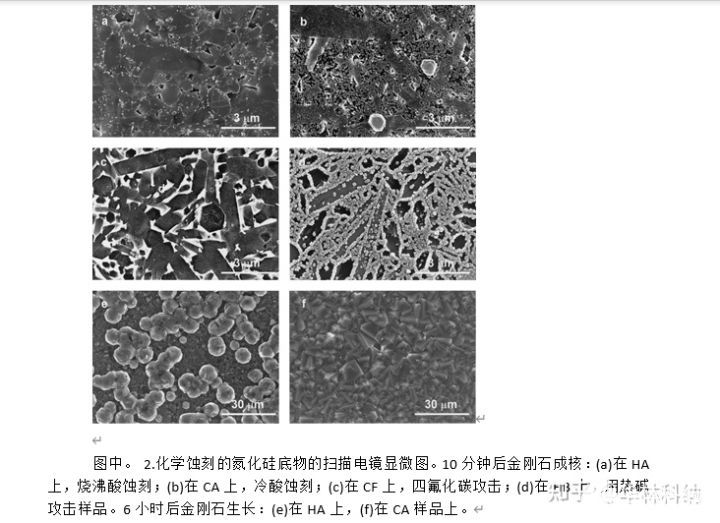

图2(a)至(d)显示了化学预处理样品上的金刚石成核。对HA样品的严重酸攻击。2(a))去除了大部分的颗粒间相,并强烈氧化了氮化硅晶体,在表面形成一个白色的二氧化硅层,EDS分析证明了一个强烈的氧峰。二氧化硅具有非碳化的性质,阻碍了碳扩散到样品中。因此,在氮化硅颗粒的表面没有出现金刚石晶体。优先成核主要发生在晶界,在那里出现了最亮的晶体,尽管在一些氮化物晶体上存在晶核线,如图所示。图2(b)是室温酸蚀刻材料(CA)上金刚石成核的图片。至于HA样品,这种化学处理包括氢氟酸,这是众所周知的,其易于蚀刻玻璃,如这些陶瓷中存在的颗粒间相。

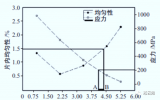

在机械预处理的样品上沉积金刚石6小时后获得的薄膜的扫描电镜显微照片如图1和2所示。4(a–d)。这些膜之间的主要差异是平均金刚石粒度,其值是通过图像分析从更高放大倍数的扫描电镜显微照片估计的。1米金刚石粉末湿磨样品(S1)达到最小微晶尺寸(2米),而最大微晶尺寸(5米)对应于15米金刚石超声波磨损预处理(US15)。因此,对于给定的机械应用,最佳的金刚石膜颗粒尺寸可以通过刮擦预处理的金刚石砂粒尺寸来控制。后期预处理和15 m金刚石粉末湿磨预处理在晶体尺寸(略小于5 m)方面没有很大区别,一旦微细化效果应该在相同的数量级左右,这也解释了金刚石密度的接近值。另一方面,使用更小的1 m金刚石粉末的机械处理导致更多的划痕和更高的金刚石沉积反应表面积。机械作用的类型是不可忽略的,因为它决定了所涉及的接触力,对于直接刮擦丝绸织物的情况比超声波磨损更强。因此,用相同金刚石粉末处理的超声研磨样品的平均微晶尺寸略有增加。

结论

对氮化硅底物的化学和机械预处理对CVD金刚石成核的影响进行了更广泛的研究。为了全面了解不同种类的表面制剂的作用,必须进行“惰性”胶体二氧化硅抛光,以避免金刚石播种造成的任何假象,就像通常使用金刚石抛光时发生的那样。

化学预处理通过强酸或碱性攻击去除颗粒间玻璃相,或通过等离子体四氟化碳蚀刻氮化硅颗粒,结果不理想,薄膜密度低,或几乎没有。与化学蚀刻样品相比,其成核密度(10min后接近1010cm-2)、薄膜金刚石压实、均匀性和细粒径(6h后低于2um)的优异结果表明,化学蚀刻并不是氮化硅中良好的CVD金刚石质量的必要步骤。粒间的化学和热相容性较低粉末播种颗粒。在同样的机械预处理中,较小的磨损颗粒倾向于产生更细粒度的金刚石薄膜,而直接干燥磨损似乎比超声波的金刚石悬浮液搅拌更有效。通过避免化学蚀刻的表面制备的简单性,这在WC-Co等传统的工具基板中是必不可少的,支持了使用Si3N4基陶瓷在这类应用中的众所周知的内在优势,如它们的热相容性和渗碳的性质。

审核编辑:符乾江

电子发烧友App

电子发烧友App

评论