来源: TechSugar

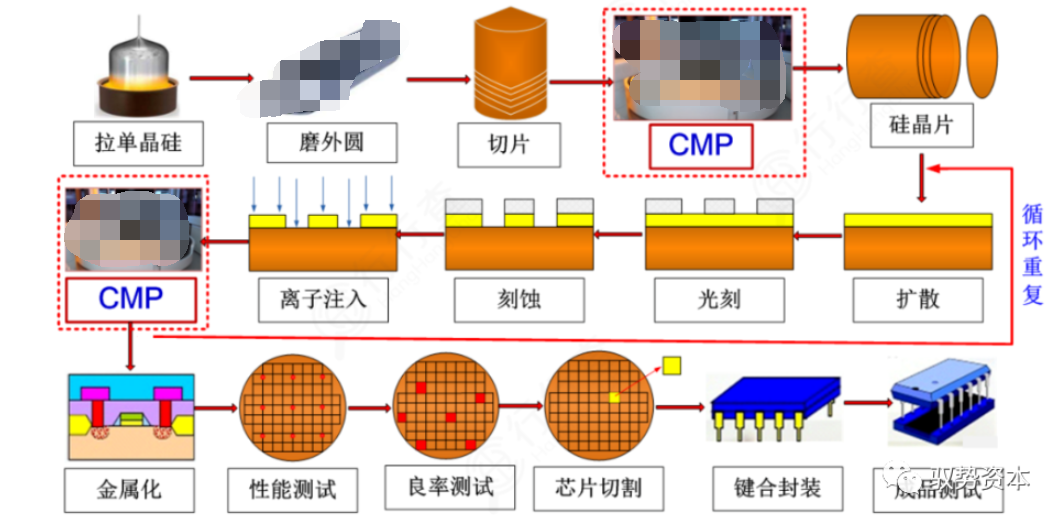

半导体行业技术难、门槛高、进步快;一代产品需要一代工艺,而一代工艺需要一代设备。作为大规模制造的基础,半导体工艺设备一直在摩尔定律指引下为半导体器件的集成化、微型化和越来越强大的功能鸣锣开道。

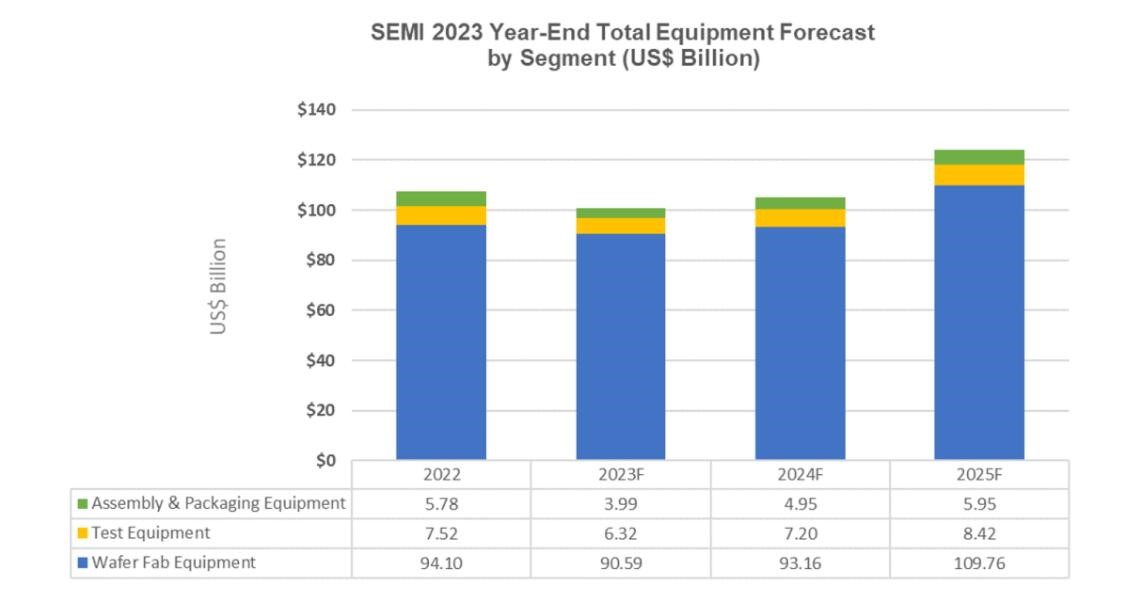

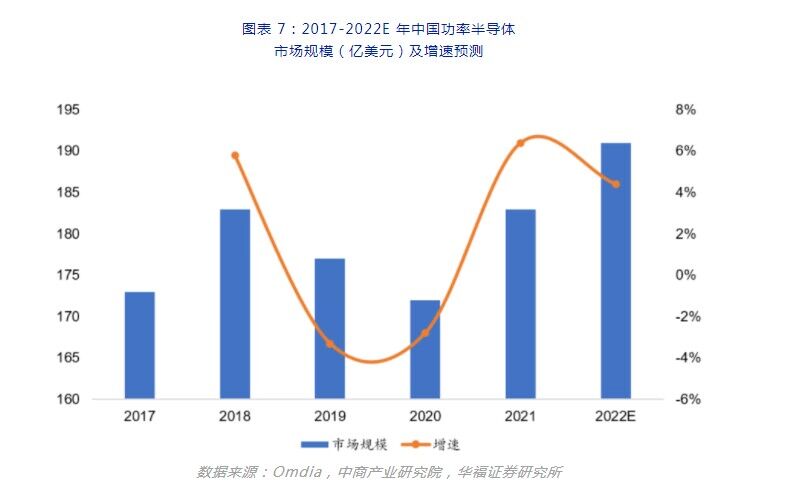

国际半导体产业协会(SEMI)发布的《全球半导体设备业发展回顾与展望》报告显示,2021年全球半导体设备销售总额首次突破1000亿美元,创1030亿美元新高,增长达44.7%。中国、韩国和中国台湾是设备支出的前三大,但我国与国外先进水平相比仍有很大差距;特别是在中美贸易摩擦下,机遇与挑战并存。

在全球半导体争霸战持续升温的大背景下,中国半导体制造设备现状如何,未来怎样?在第二届中国芯集成电路设备——青山湖论坛上,国内设备头部企业大摆龙门阵,畅谈了国产设备现状与未来。

3D IC是我们未来的机会

北方华创是国内集成电路设备领域排名居首的企业,产品涵盖刻蚀机、PVD、CVD、氧化/扩散炉、清洗机、气体质量流量计等多种高端半导体工艺装备及核心零部件。北方华创微电子装备有限公司销售总监张彦召认为:“3D IC是我们未来的一个机会,是我们实现更高性能芯片的一个方向。”

他表示,伴随摩尔定律的发展,从2000年到现在,芯片尺寸、性能一直在不断迭代,但摩尔定律并不是一个物理学定律。前几年,真正玩家就剩了两三家,从32nm到16nm,产品研发投入成倍增长。

后摩尔时代,尺寸很难再缩小,方向有些迷茫。现在拉动市场的是5G和AI,对芯片的要求是降低尺寸和功耗,提升性能。如何满足市场需求呢?现在,只有台积电、三星、英特尔还在尺寸上追求3nm及以下工艺。另一个方向是投入大量资金和精力研发先进封装工艺。

斯坦福大学教授Subhasish Mitra的研究显示,在神经网络运算中,超过80%的能耗是在不断读取存储器中的数据,因此台积电也在研发各种2.5D/3D封装来整合高宽带存储(HBM)及逻辑芯片,以减少能耗。

2020年6月,英特尔发布Lakefield处理器,使用多块10nm计算芯片(compute die)堆叠在用22nm基底芯片(base die)上,之间使用TSV通孔电气互连,而计算芯片之间的通信则通过基底芯片中的互连来完成。

张彦召说,过去几年,2.5D和3D封装有50%以上的增长,在市场驱动下,关注2.5D和3D封装的人越来越多,资金投入也越来越大。先进封装离不开TSV技术,根据具体应用,TSV有多种集成方案,除了TSV制造本身,还涉及上下面配套互连层及电路层加工方案及加工次序。目前,TSV 2.5D封装已在常见主流器件上应用,包括GPU、CPU、APU、FPGA、内存、传感器等,未来2.5D和3D封装技术的应用会越来越广。

北方华创很早就投入2.5D和3D IC研发,根据TSV不同,采用Via First(先通孔)在基板上开孔,然后做器件,最后封装。现有多品类装备平台涵盖刻蚀、铝填充、铜填充、PVD、热处理、清洗等方面技术储备,在前端到3D IC后道封装都可以满足市场及技术迭代需求。其TSV刻蚀机是根据TSV发展为2.5D和3D应用开发的,可以进行高深宽比刻蚀,保证刻蚀后侧壁的光滑性。

他最后表示:“一个芯片就像一座城市、一幢大厦,芯片制造从前道到后道形成器件需要无数连接,只有更加紧密的连接,才能把芯片这座城市建好。”

离子注入突破难度非常高

离子注入机与***、刻蚀机和镀膜机并称集成电路四大核心装备,开发难度仅次于***,是国家集成电路产业自主安全供应链需要重点突破的装备之一。北京烁科中科信电子装备公司市场与工艺总监曾安生认为:“离子注入是集成电路制造中非常重要的设备,跟整个IC器件密切相关,国产突破难度非常高。”

他介绍说,离子注入属于集成电路制造前道工艺前段,被产品部门整得最惨的也是离子注入工程师,因为器件稍微有一点变化,都是离子注入引起的。整个器件的开关、所有正负电荷分布都是靠离子注入实现的。

之所以离子注入这么难,是因为要把一个离子注入晶圆的特定深度,例如把硼离子,注入要有气体源(如三氟化硼),通过气态电离得到等离子体,筛选和加速形成一个硼离子,通过控制其能量和角度进行注入。不管是6英寸、8英寸到12英寸,从平面工艺到立体工艺,过程基本相同。最重要的是调控精度,如果角度偏差0.1度,器件可能就死掉了,注入离子剂量也一样。

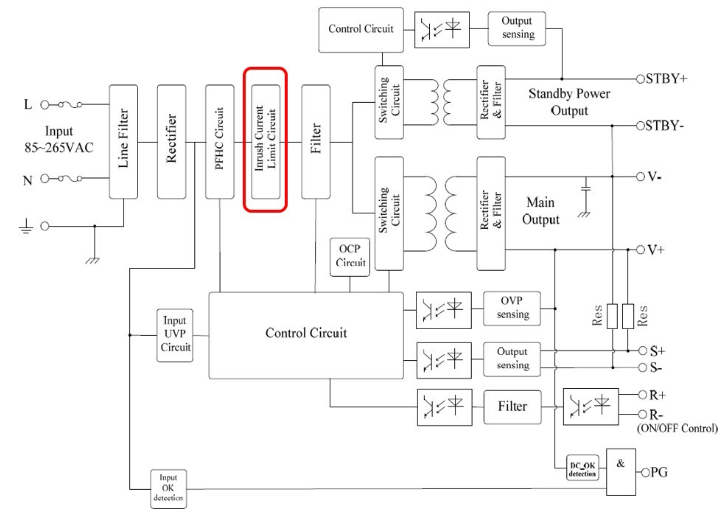

离子注入机属于高壁垒行业,研发和生产过程中涉及高压电子、机械、电气、计算机控制、等离子体物理等多个高技术学科,系统集成难度大,还要考虑下游应用端客户的生产工艺路线和技术水平,技术要求和准入门槛较高。

曾安生说,离子注入机已有50多年历史,从5μm到3nm都需要使用。目前注入机有两家很强,应用材料公司占7成,Axcelis接近2成,剩下的是日本和中国台湾公司,国产占比很小。

他介绍说,烁科中科信的前身是48所,做注入机已有四五十年历史,承担了国家“十二五”02重大专项专项,同时将中束流和大束流离子注入机推向产业化。其现有产品包括中束流和低能大束流,2022年第二季度会推出高能大束流产品,将在一定程度上解决***问题。

不过,面对卡脖子问题,国产离子注入设备在产能和产品线覆盖方面还存在技术短板。另外,企业的困局还在于既要考虑市场需要,又要考虑增长,在产业化方向还需努力。

湿法设备无损清洗是挑战

半导体湿法设备贯穿集成电路制造全流程,随着工艺难度增加,清洗步骤也随之大增,对湿法设备的要求也逐步提升。盛美半导体设备(上海)公司资深工艺总监张晓燕认为:“全球IC产业已开始慢慢往中国迁移,虽然我们的装备产业与韩国和中国台湾比技术水平差异不是很大,但与美国、日本、欧洲还有很大差距。”

她表示,全球清洗设备市场总值49亿美元,中国是清洗设备最大的市场之一,中国台湾、韩国平分秋色。

湿法工艺设备面临的挑战在于,随着工艺尺寸微缩,光刻物理极限最难突破,而新材料的引入、结构微缩使无损伤清洗和无损伤干燥已成为当务之急的课题。另外,尺寸非常小,要求颗粒更小,颗粒的影响程度会更大。对于3D-NAND来说,颗粒小还不够,还要采用高选择比工艺,实现高深宽比结构清洗和高产出。而对于DRAM,目前尺寸已经微缩到1a,也就是12nm、13nm,怎样提高其电容性能,进行高深宽比结构清洗,保证无倾斜坍塌清洗和干燥,是清洗设备厂商要去努力攻克的难题。

目前,盛美半导体湿法产品线基本涵盖80%以上的工艺,2022年将可以覆盖90%以上工艺。公司的创新经验是消化创新、集成创新和原始创新。原始创新是一些理论性创新、技术类创新;早期温饱阶段采用消化吸收创新,然后采用集成类创新,也会有些原始创新的东西出来。

关于产业思考,张晓燕表示,目前国内半导体产业蓬勃兴旺,有巨大市场需求,也有资本大量涌入,这是环境优势,而作为本土装备厂商要体现以下的优势:一是和客户联合开发降低装备成本;二是服务满意度,大厂不接的单也接,让生产商、研发单位满意;三是高效率,减少缺陷、故障,提升良率;四是强基础,做好国产化率、本土产业链和人才梯队培养。

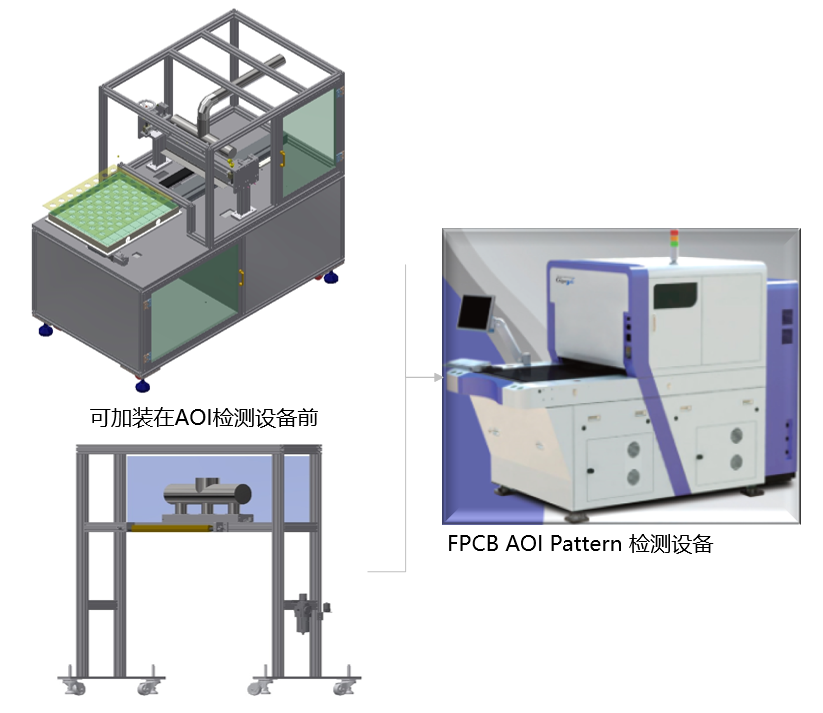

IC检测只做高端

半导体行业是一个倒三角型,几百亿美元的半导体设备产业支撑着几十万亿美元的信息产业,所以设备是基石,而中美贸易战最核心的就是半导体芯片和半导体设备。

上海精测半导体光学事业部总经理李仲禹表示,量测设备涵盖从氧化、光刻、抛光等每道工艺过程,要求非常快速、准确、非破坏性将潜在缺陷找出来,重在工艺控制和能力管理。

在IC制造行业,检测覆盖从硅锭到拉晶的基材制造,再到硅片切割、研磨的厚度、平整度、粗糙度、电子率量测等。在光刻工艺中,还要检测层厚度、宽度和结晶度,以及图形位置准确性、图形缺陷、清洁度等。注入工艺中,要做浓度、氧化层、CVD检测。

他指出,前道芯片制造有上千道工艺,每道工艺良率损失0.1个百分点,最终良率就只有36.8%,因此每个工艺环节的良率控制非常关键,这也是先进节点IC制造中检测所占比重越来越高的原因。

因为技术难度高,目前IC检测国产化率非常低,也是卡脖子难题。2019年前,中芯国际等国内代工厂国产化检测设备为零;2020年,包括晶测在内的国产设备才陆续进入一线代工厂。目前国内所有半导体代工线,特别是低端成熟工艺线和一些“三代半”线,国产IC检测设备占比仍在3%。

2021年全球半导体设备市场已过千亿美元,其中前道检测设备占13.9%,中国设备市场大约176亿人民币,预计未来5年复合增长率是14%,市场非常大。

市场有,挑战也有,李仲禹认为有三:一是尺寸微缩对检测灵敏度的挑战;二是结构创新对量测提出了更高要求,参数之间耦合性加剧,灵敏度会降低,因为尺度降低会造成纳米晶格效应;三是新材料引入要求量测设备能力相应提升,如纳米线等。

在尺寸微缩方面,目前国际量产已经到7nm,而当节点逼近3nm时,很多缺陷会小到一个原子大小,传统光学检查基本无法分辨,因此要求设备灵敏度有几何级提升。例如300毫米硅片上的10nm缺陷,要放大到地球大小才能找到,而且在产线上要非常快速检查所有缺陷,而一个小时吞吐量可能是十几片,需要数据处理和高通量调整等。

复杂的3D结构带来的最大挑战是参数耦合,不仅测量量更大,量之间的耦合度也更高,比如多次曝光后要做多层之间的Overlay(套叠),控制偏差变得更加复杂;高深宽比结构量测难度也远高于以前的工艺。

在新材料、新工艺方面,如二硫化钼和二溴化汞、碳纳米管、纳米线等,除了原来散射测量时自身结构对信号的影响,原子尺度、晶格结构也会对信号造成影响。

李仲禹认为,在线检查主要以光学手段为主,针对纳米节点的多束电镜是技术发展趋势。光学散射测量在半导体产业用得非常广泛,检查尺度越来越小,波长越来越短,并向UV射线延伸,以提高灵敏度。超分辨率光学成像还会继续发展,多种手段混合测量也会用得越来越多。另外,机器学习在IC测量和检查中应用将越来越多,包括机器识别、机器分类。

他表示,IC检测设备为国外几家厂商垄断,前三大占据70%市场,中国市场机会很大。精测只做***,不做替代国产,主要做高端设备,基本上都是国内唯一或国内仅有,而且精度国内最高。其第一个客户是长江存储,已交付近20台设备;目前共在现场装机40多台。“在半导体行业,设备出货没有多了不起,能拿到重复订单,才是对设备的真正认可。”他说。

测试机走出去的故事

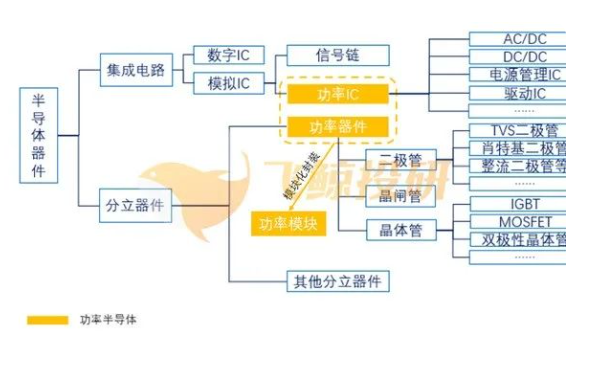

全球封测设备市场60亿美元,差不多40亿是测试机,约占63%。测试机又细分为数字、模拟、分立器件、射频等。

北京华峰测控董事兼副总经理徐捷爽说,测试机的发展主线就两个字——并购,从上世纪80年代初的百花齐放,现在基本上是两家独大,占了80%市场份额。在一些细分领域,比如华峰测控做的模拟和电源管理,虽占20%市场份额,但放到全球市场中也就2%。

他介绍说,作为国内最早进入半导体测试设备行业的企业之一,华峰测控在行业内深耕二十余年,聚焦模拟和混合信号测试设备,产品不仅在国内批量销售,还外销至中国台湾、美国、欧洲、韩国、日本等境外半导体产业发达地区,在产品走出去方面积累了丰富经验。

他分享道,华峰测控1993年成立,2005年开始量产,就两个产品线,只是不同节点而已,上面一层做IC,称为power IC,下面一层做power半导体,在细分市场领域独具特色。目前,其总装机量是4500台,其中国内4200台,几乎每家封测厂、90%设计公司都是其客户。海外占公司年销售额的12%-15%,很难卖进去的日本有9台机器,美国有10台。

回顾海外发展历程,徐捷爽说,第一步是改名字,因为美国人或欧洲人对中文名很难发音。2008年,看到一辆车挺漂亮,是本田雅阁,就用了AccoTEST,全世界任何地方的人都能发这个音。

公司团队有一部分曾做了12年代理,所以从代理做起。首先建立一个公平大气的原则,有些订单的确是人家找上门的,仍然给代理商钱,建立了很好的互动和信任关系。

第二是建立一支优秀团队,“我现在近50岁,所有海外团队的销售都比我大10岁。我把前辈给雇了,不要怕代价高,但是他们是sell from top(自上而下销售),所以一定要用一些所谓的江湖老油子跟客户沟通,”他说。市场经验和客户人脉关系非常重要。

比较难的是售后服务,谁都不愿意做应用开发,所以让代理商吃肉,苦活自己干。通过不断完善服务团队和营销网络,最后建立起一个国际化的事业群体。

海外历程包括三大步,第一步是从被动到主动,2008年到2016年伴随中国封测厂业务发展,如长电、通富,他们接了很多海外业务,一开始被动接触海外客户,慢慢去主动接触。

第二步是从2012年到2019年,开始主动出击欧美设计公司,公司投入费用,拿到客户第一手信息,如最早知道谁在做氮化镓。“我记得当时坐飞机去台湾,有个客户跟我说摩擦测试时间40秒钟,我说绝对不可能,他带我去见这个客户,结果到了台积电。在台积电工厂,一堆博士坐在那里,跟我们谈了半天,我都没听懂,就最后一句话我听懂了:这个可以改变世界。”他说。

主动出击的一个例子是氮化镓。2016年开始进入氮化镓领域,当时只是能测,后来能够测得更好,现在把氮化镓测试时间从40秒钟变成了4秒钟,而且4秒钟测4颗,测试成本是原来的1/4。

在氮化镓测试中,还发挥中国人的聪明才智,做好了就深挖沟,做成一个闭环,全球第一个做出氮化镓专用测试头,从软件到硬件、机械结构申请了10个专利,没人敢碰。

第三步是突破,这也是因为美国封锁了中国公司,突然间机遇来了,这家公司要发展新的业务,从手机进入了汽车领域。测汽车的工艺模块就是用仪器仪表搭出一个测试机,第一台高速测试机测试时间是传统产品的一半,同时实现了直流、交流等测试功能,特别是微秒级,还实现了6000安培短路保护。

有了产品,就可以往海外扩展。经典案例既包括观察一年之久才下手的很麻烦的日本客户,也包括最忌讳假冒、拷贝的法国和意大利客户。

徐捷爽最后表示,即使已在细分市场上占了20%,国内40%以上,差距还是有:进入前十大半导体公司还需要花时间。技术突破是必须的,是一个60分线,否则没法跟人家对话。接下来是比售后服务、价格、文档等等。壁垒有两种,一种是物理量,看得见,一种是看不见的心理量壁垒,是一个很重要的挑战。

未来发展是双循环,目前一定是国内为主,海外为辅。建立国际营销网络,利用一些新机遇争取首发出场很重要,作为替代就已经晚了,因为对手可以降价,可以用别的方式抓住客户。当然,首发出场需要非常好的市场敏感度和一些研发投入。

审核编辑:符乾江

电子发烧友App

电子发烧友App

评论