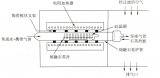

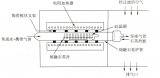

行业背景 随着工业技术的不断发展,物联网作为新兴生产力正在改变许多行业的工作方式。在半导体芯片行业,自动蚀刻机的物联网应用正在助力企业达到监控设备更加便利、故障运维更加高效、数据分析更加精准等等

2024-03-20 17:52:39 823

823

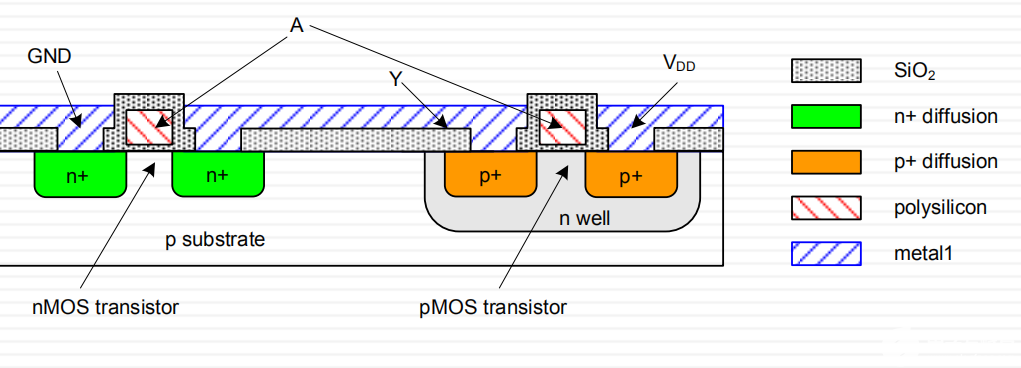

由于只有热氧化法可以提供最低界面陷阱密度的高质量氧化层,因此通常采用热氧化的方法生成栅氧化层和场氧化层。

2024-03-13 09:49:05 103

103

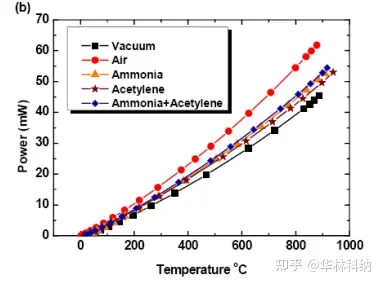

氧化诱导期(OIT)是测定材料在高温(通常为200℃)氧气条件下开始发生自动催化氧化反应的时间,是衡量材料在成型加工、储存、焊接和使用中耐热降解能力的指标。以下是氧化诱导期的检测方法:上海

2024-02-27 11:19:16 144

144

根据已公开的研究报告,东京电子的新式蚀刻机具备在极低温环境下进行高速蚀刻的能力。据悉,该机器可在33分钟内完成10微米的蚀刻工作。此外,设备使用了新开发的激光气体,搭配氩气和氟化碳气体以提升工艺水平。

2024-02-18 15:00:22 109

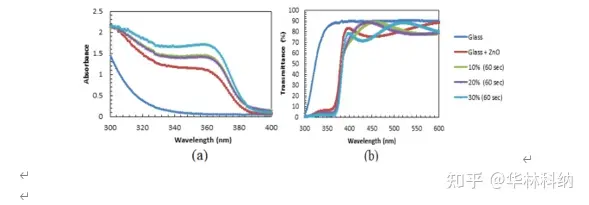

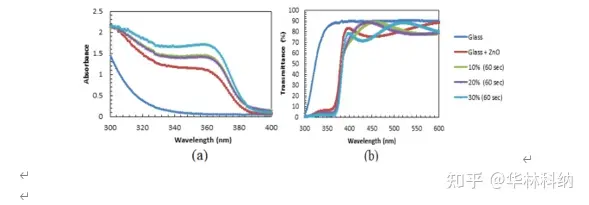

109 蚀刻时间和过氧化氢浓度对ZnO玻璃基板的影响 本研究的目的是确定蚀刻ZnO薄膜的最佳技术。使用射频溅射设备在玻璃基板上沉积ZnO。为了蚀刻ZnO薄膜,使用10%、20%和30%的过氧化氢(H2O2

2024-02-02 17:56:45 306

306

碳性电池是一种使用碳材料作为负极活性物质的电化学装置。与之相对的是碱性电池,使用的是氢氧化钠或氢氧化钾作为电解质。下面,我将详细介绍碳性电池的种类以及与碱性电池的区别。 碳性电池的种类: 锌碳干电池

2024-01-22 10:25:58 467

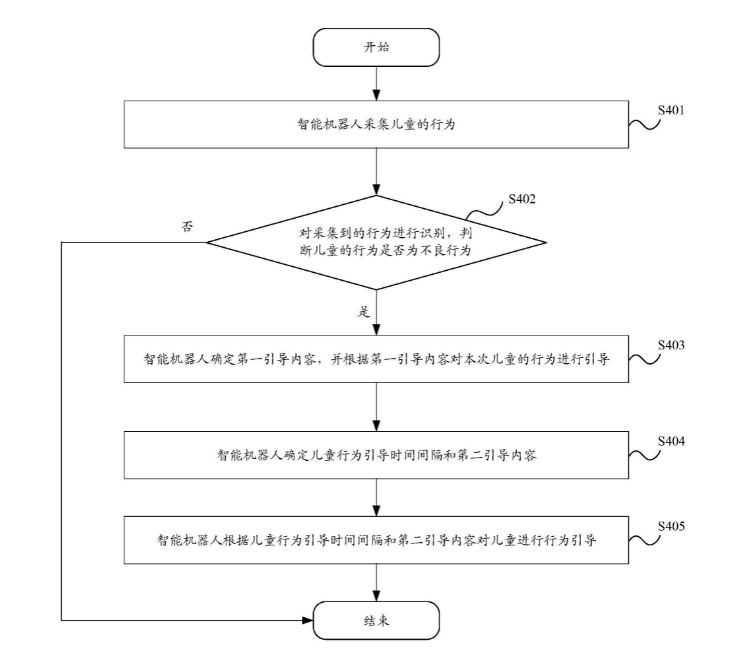

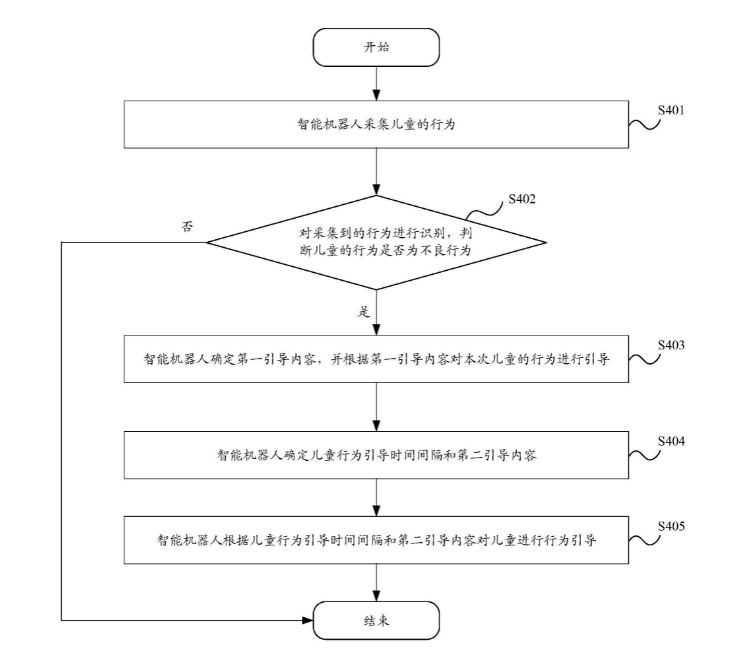

467 其摘要内容指出,该方法首先识别儿童不良行为并进行初次引导;随后针对不良行为发生次数及初次引导后改善情况开展进一步引导;根据每个孩子的不良行为特性与接收成效来精确判定最合适的引导时机,制定针对性策略以增强记忆、改善不良行为,从而达到最佳引导效果。

2024-01-17 09:54:19 171

171

目前,盛新锂能已具备7.7万吨锂盐产能,主要分布在四川德阳和射洪两地,包括致远锂业的4.2万吨和遂宁盛新的3万吨。更值得注意的是,盛新金属的1万吨锂盐项目一期已建成并试运行,而规划中的印度尼西亚6万吨锂盐项目也正在按计划推进

2024-01-12 09:59:19 177

177 浇铸和切片的聚氨酯与填料或被称为urethane-coated的材料来构成。悬浮在相对比较温和的腐蚀剂中的硅(玻璃)浆液,如钾或氢氧化铵,需要被送入到抛光垫。

2024-01-12 09:54:06 359

359

IC引脚的氧化问题是电子元器件制造和维护过程中经常遇到的一个挑战。氧化引脚可能会导致连接不良、信号干扰以及设备故障。因此,对IC引脚是否氧化进行准确判定是非常重要的。

2024-01-12 09:20:41 521

521 就在去年8月,英联锂能年产2万吨氢氧化锂/碳酸锂电子材料项目正式投产。该项目是新能源汽车行业、新能源电池行业产业链端重要产品的生产项目,主要业务包括锂粗料精炼提纯、电池黑粉湿法回用有价元素等。

2024-01-10 16:41:54 361

361 大家好,如何实现,二维图片框 在 鼠标处 滚轮 缩放 图片,像 CAD 一样,,*附件:图片在鼠标处缩放.rar

2024-01-07 21:02:57

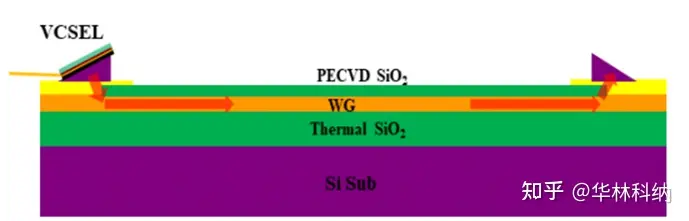

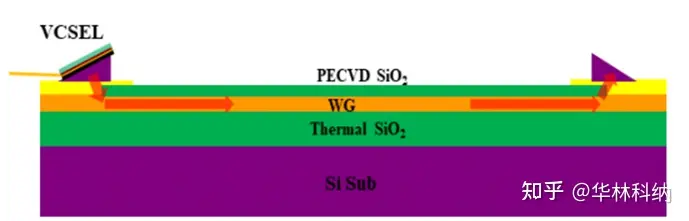

光互连CPU技术 实验演示了三种可以实现与集成在光网络芯片(ONC)上的CPU核心的光互连的技术。该粘合剂技术具有>99%的透明度、高达400℃的耐高温性、耐清洗溶剂性以及GaP棱镜与波导之间的折射率匹配的特性。 聚酰亚胺微透镜具有准直25Gbps VCSEL的输出光束以将光耦合到光波导中的特性。VCSEL或光电二极管的封装尺寸具有0.4mm2的面积和0.64mm的高度,可以连接到棱镜。除了棱镜处的反射损耗外,从VCSEL到波导的净耦合损耗被测量为0.855dB。通过腔型波导的传

2024-01-05 17:14:28 143

143

晶振引脚氧化的原因及解决办法 晶振引脚的氧化问题可能是由于以下几个原因造成的: 1. 金属引脚材料选择不当:一些晶振引脚采用的是不易氧化的金属材料,如不锈钢、镀银铜脚等,可以有效地防止氧化问题的发生

2023-12-18 14:36:50 241

241 在微电子制造领域,光刻机和蚀刻机是两种不可或缺的重要设备。它们在制造半导体芯片、集成电路等微小器件的过程中发挥着关键作用。然而,尽管它们在功能上有所相似,但在技术原理、应用场景等方面却存在着明显的区别。本文将对光刻机和蚀刻机的差异进行深入探讨。

2023-12-16 11:00:09 371

371

氧化诱导期分析仪是一款用于测量材料在氧化过程中的诱导期的仪器。它通过测量材料在氧化过程中产生的热量变化,从而确定材料的氧化诱导期。氧化诱导期分析仪具备哪些优势?1、准确性高。该仪器采用较高的测量技术

2023-12-14 13:33:45 127

127

根据协议,各方拟在印尼合资建设年产12万吨(镍金属量)氢氧化镍钴湿法项目(波马拉项目),总投资额约为38.42亿美元(约合人民币275亿元)。

2023-12-08 09:11:47 249

249 按工艺要求排放出部分比重高的溶液经分析后补加氯化铵和氨的水溶液,使蚀刻液的比重调整到工艺充许的范围。

2023-12-06 15:01:46 285

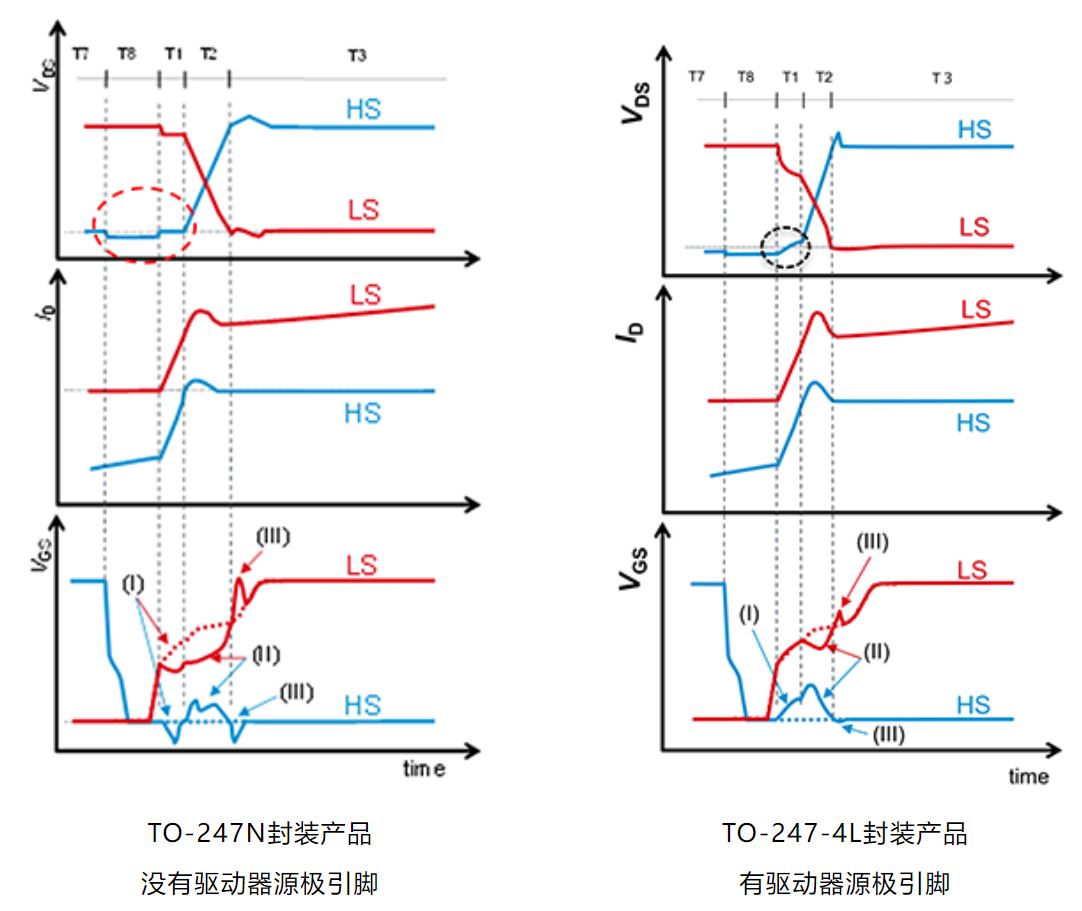

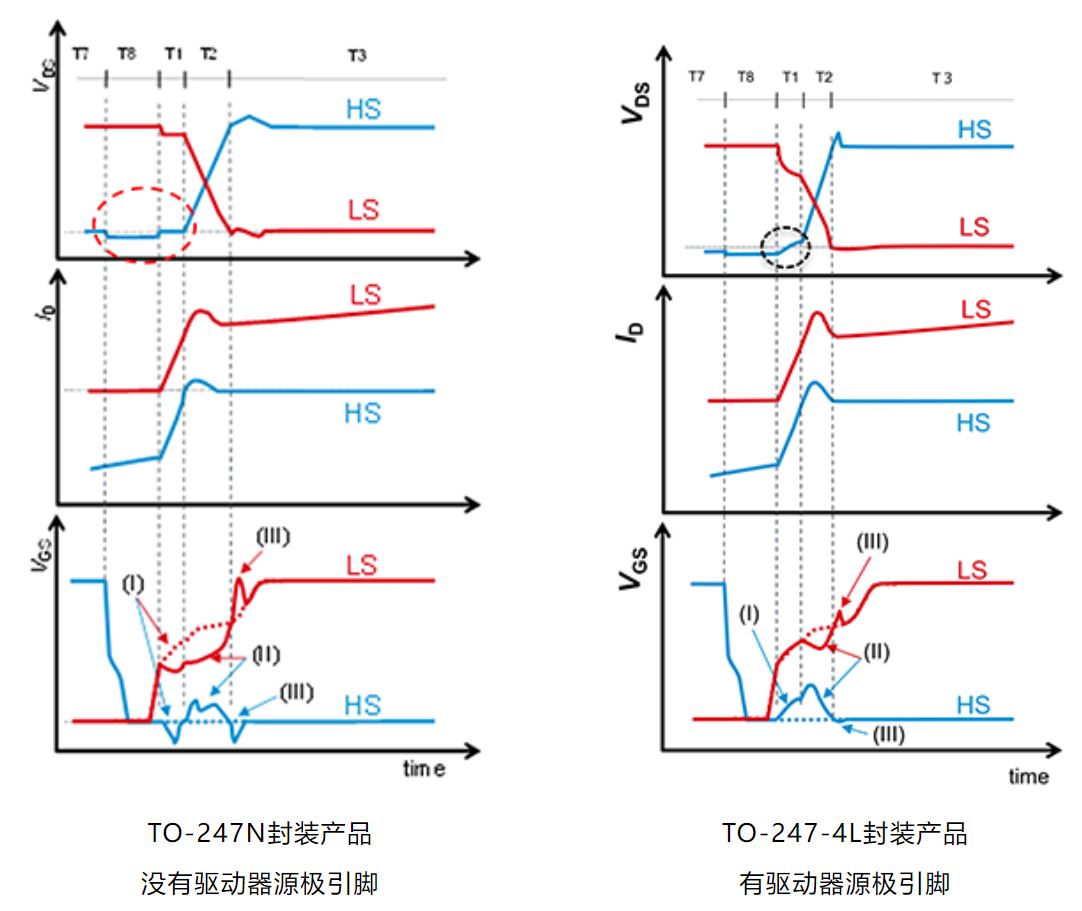

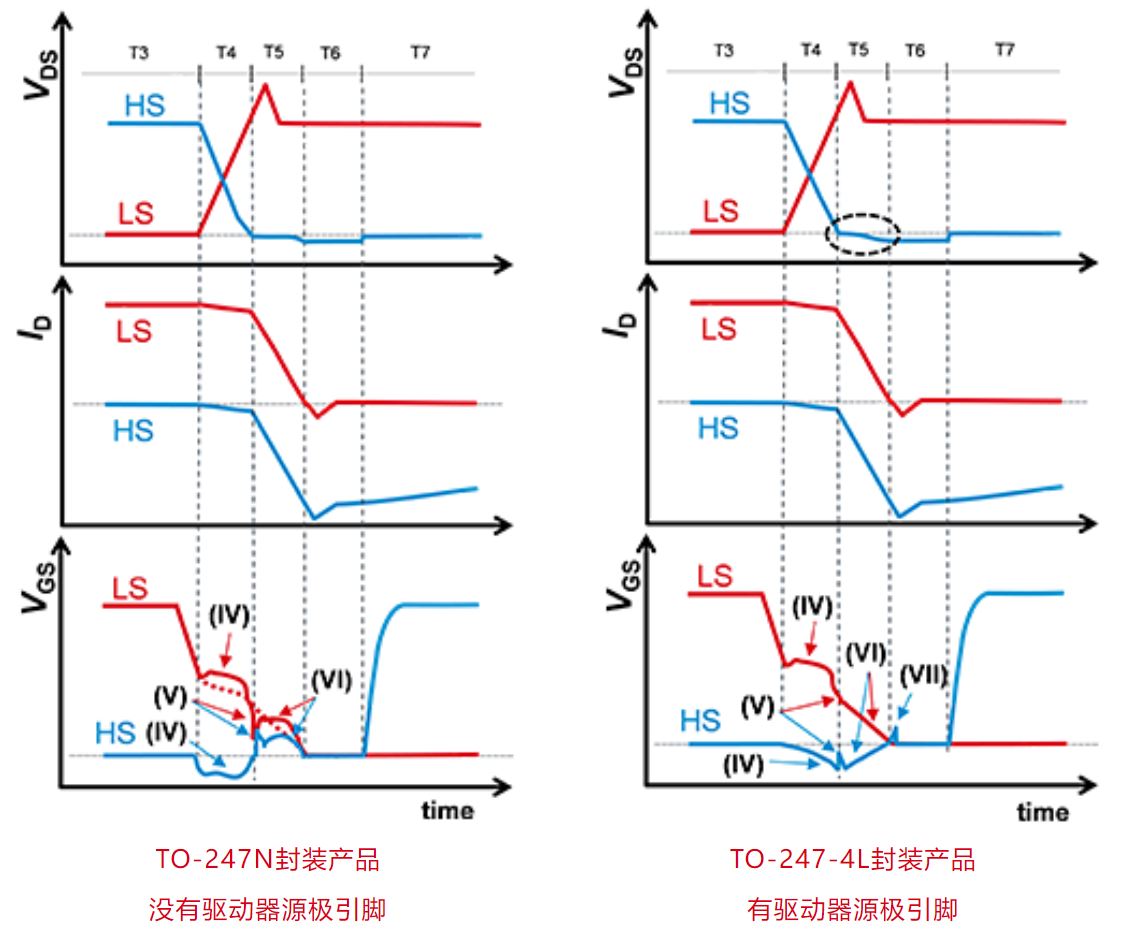

285 桥式结构中的栅极-源极间电压的行为:导通时

2023-12-05 16:35:57 128

128

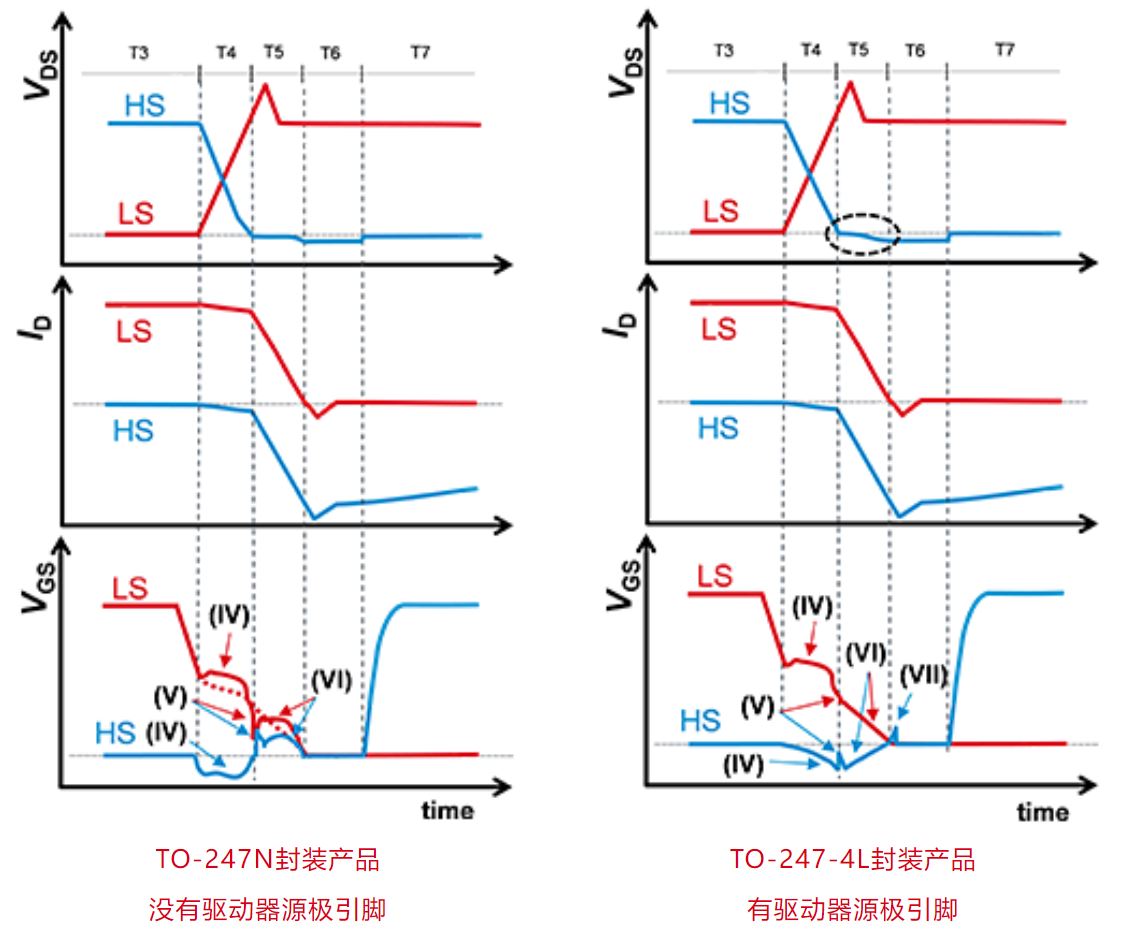

桥式结构中的栅极-源极间电压的行为:关断时

2023-12-05 14:46:22 153

153

人们常说镍镉电池不能完全放电。这并不完全正确,但在实践中,很难防止一个或多个电池的极性反转。镍镉电池是一种可充电电池,其电极由氢氧化镍和金属镉制成。

2023-12-03 17:55:33 834

834

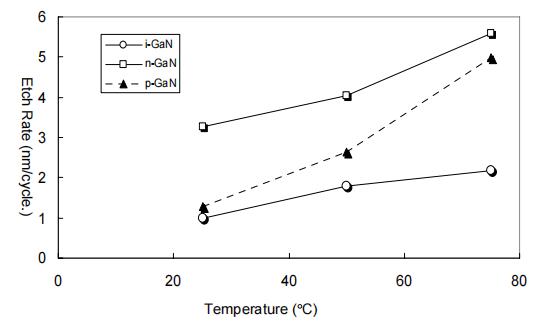

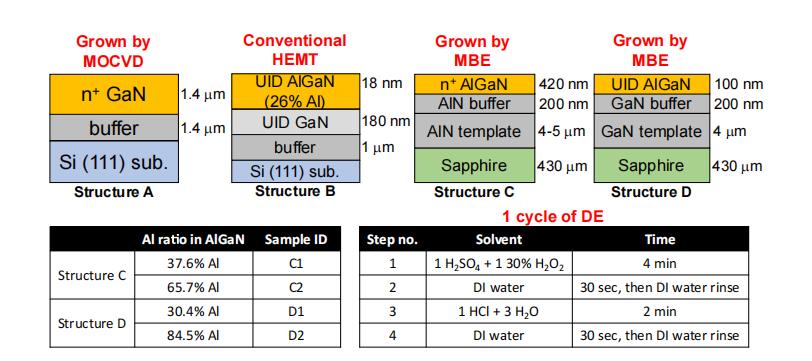

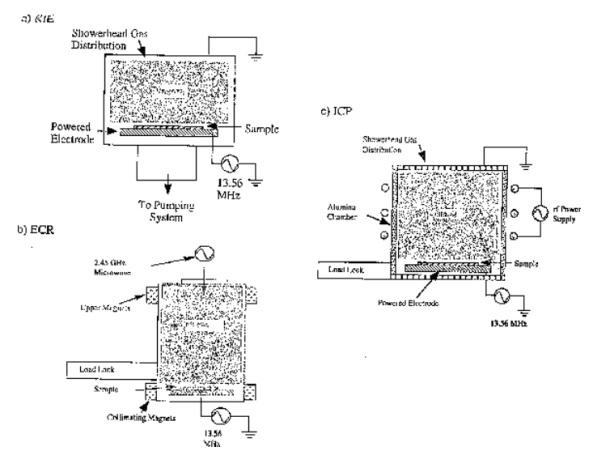

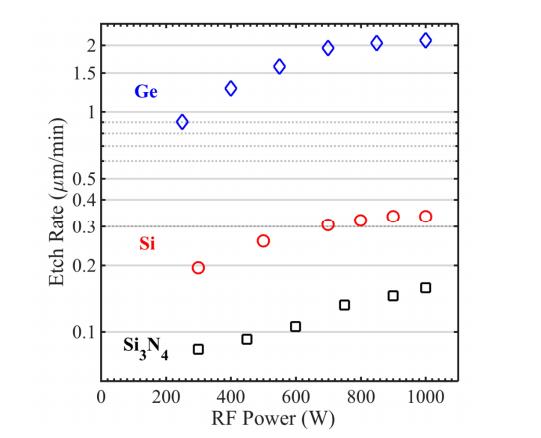

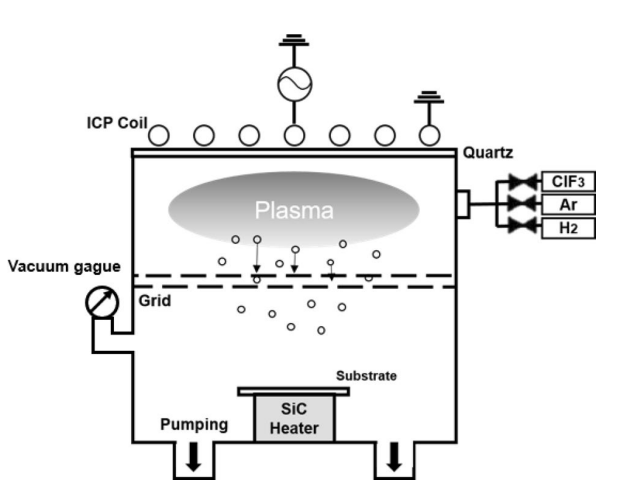

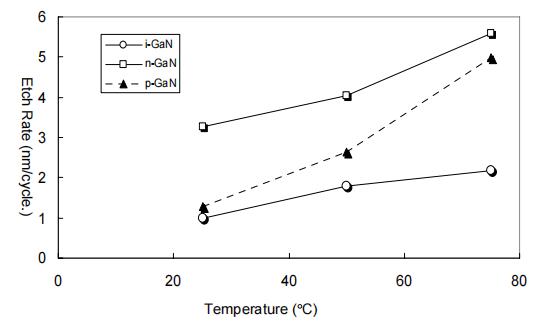

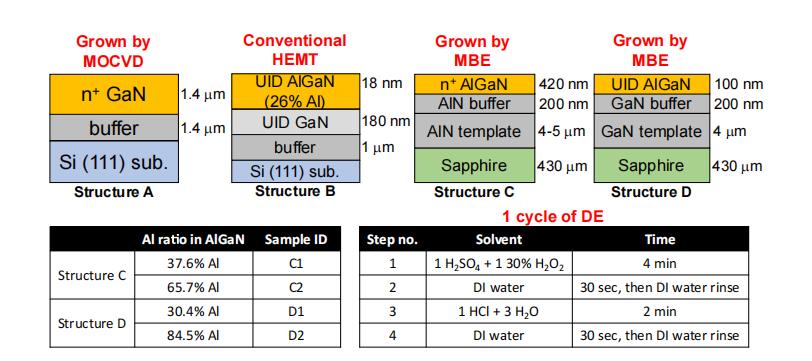

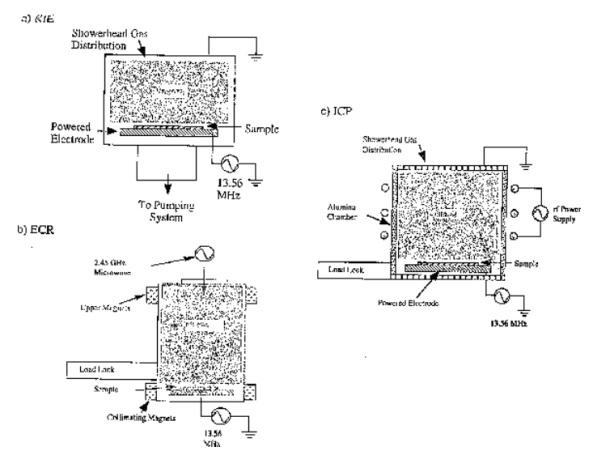

GaN作为宽禁带III-V族化合物半导体最近被深入研究。为了实现GaN基器件的良好性能,GaN的处理技术至关重要。目前英思特已经尝试了许多GaN蚀刻方法,大部分GaN刻蚀是通过等离子体刻蚀来完成

2023-12-01 17:02:39 259

259

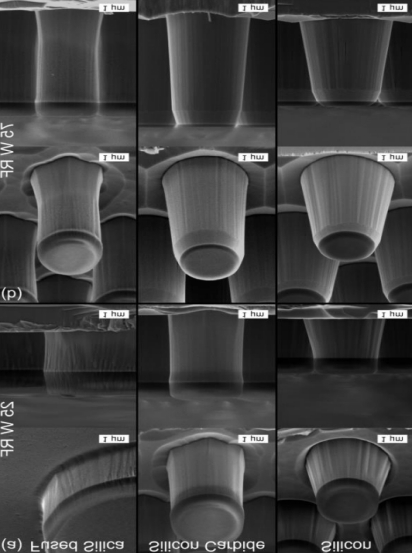

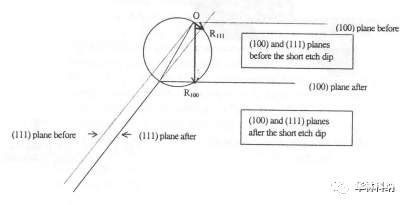

由于其独特的材料特性,III族氮化物半导体广泛应用于电力、高频电子和固态照明等领域。加热的四甲基氢氧化铵(TMAH)和KOH3处理的取向相关蚀刻已经被用于去除III族氮化物材料中干法蚀刻引起的损伤,并缩小垂直结构。

2023-11-30 09:01:58 166

166

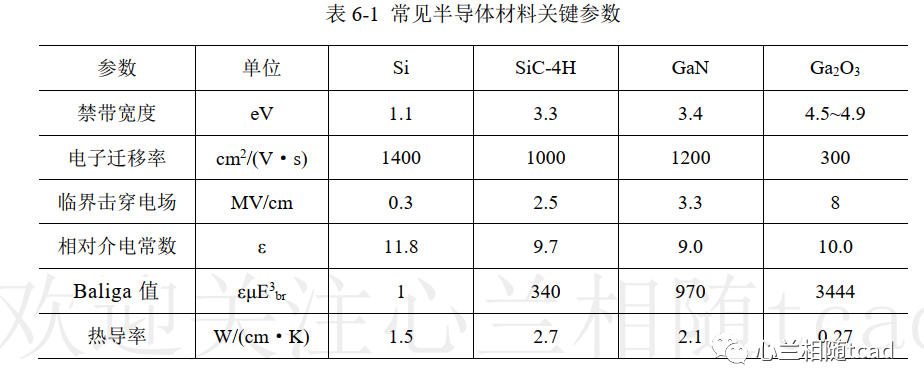

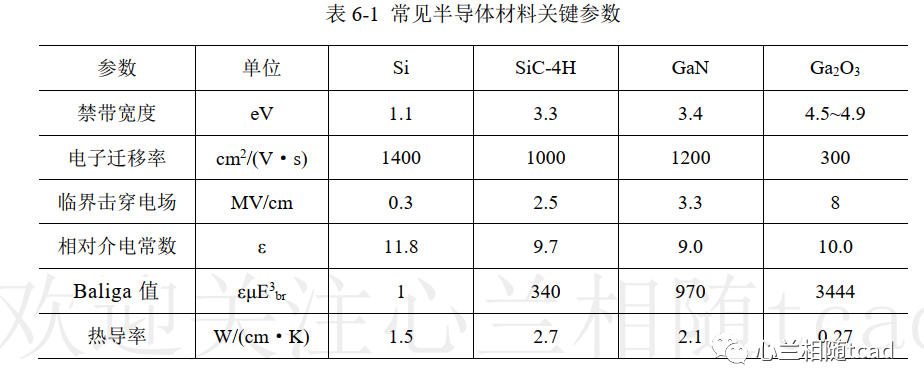

本推文主要介Ga2O3器件,氧化镓和氮化镓器件类似,都难以通过离子注入扩散形成像硅和碳化硅的一些阱结构,并且由于氧化镓能带结构的价带无法有效进行空穴传导,因此难以制作P型半导体。学习氧化镓仿真初期

2023-11-27 17:15:09 1025

1025

有鉴于此,哈佛大学Loïc Anderegg和加州理工学院Nicholas R. Hutzler等人建立了对氢氧化钙(CaOH)中各个量子态的相干控制,并演示了一种搜索电子电偶极矩(eEDM)的方法。

2023-11-25 15:18:58 309

309

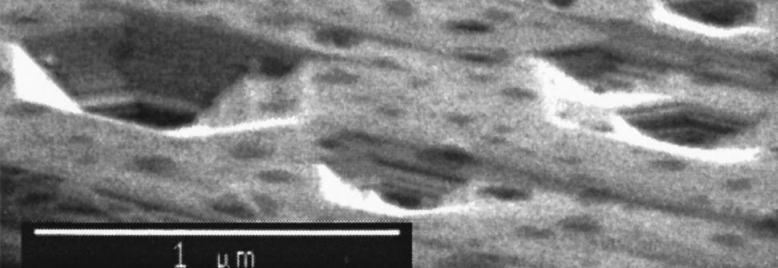

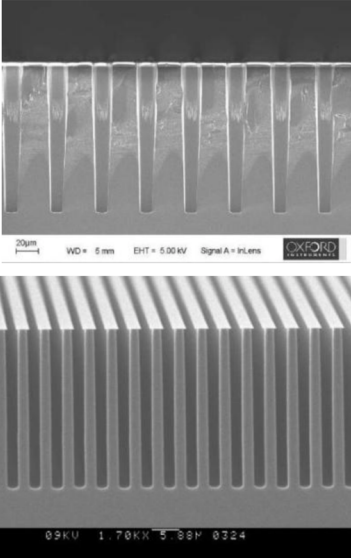

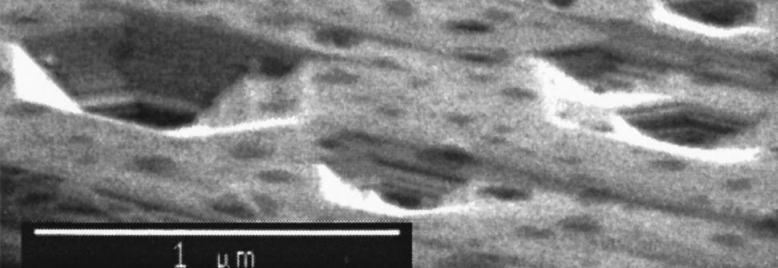

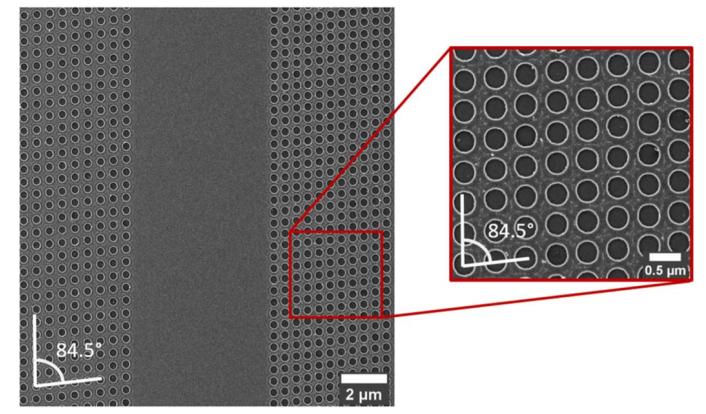

目前,大多数III族氮化物的加工都是通过干法等离子体蚀刻完成的。干法蚀刻有几个缺点,包括产生离子诱导损伤和难以获得激光器所需的光滑蚀刻侧壁。干法蚀刻产生的侧壁典型均方根(rms)粗糙度约为50纳米

2023-11-24 14:10:30 241

241

据介绍,中矿资源目前拥有年2.5万吨电池级碳酸锂/氢氧化锂和年6000吨电池级氟化锂生产线。此次春鹏锂已建成3.5万吨的高纯度锂盐工程并投入生产,中矿资源电池级锂盐的年产量有望达到6.6万吨。

2023-11-17 10:20:53 328

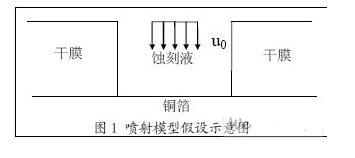

328 蚀刻设备的结构及不同成分的蚀刻液都会对蚀刻因子或侧蚀度产生影响,或者用乐观的话来说,可以对其进行控制。采用某些添加剂可以降低侧蚀度。这些添加剂的化学成分一般属于商业秘密,各自的研制者是不向外界透露的。至于蚀刻设备的结构问题,后面的章节将专门讨论。

2023-11-14 15:23:10 217

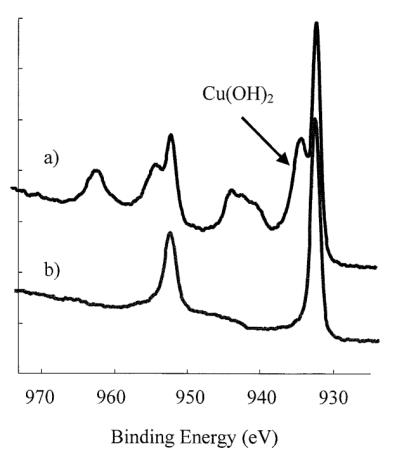

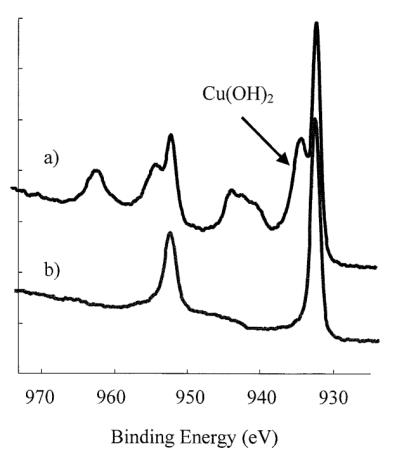

217 英思特研究了在低温下用乙酸去除氧化铜。乙酸去除各种氧化铜,包括氧化亚铜、氧化铜和氢氧化铜,而不会侵蚀下面的铜膜。

2023-11-06 17:59:44 239

239

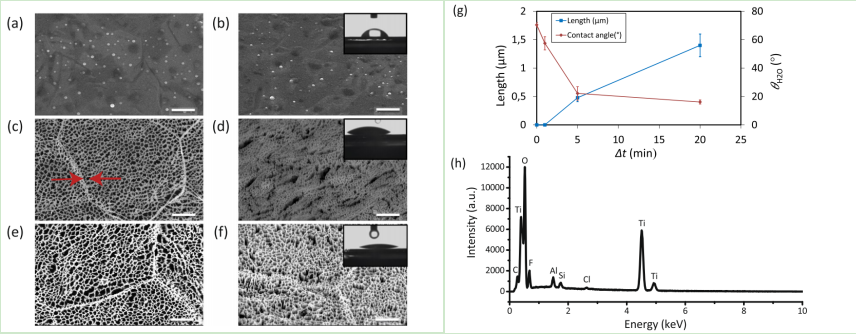

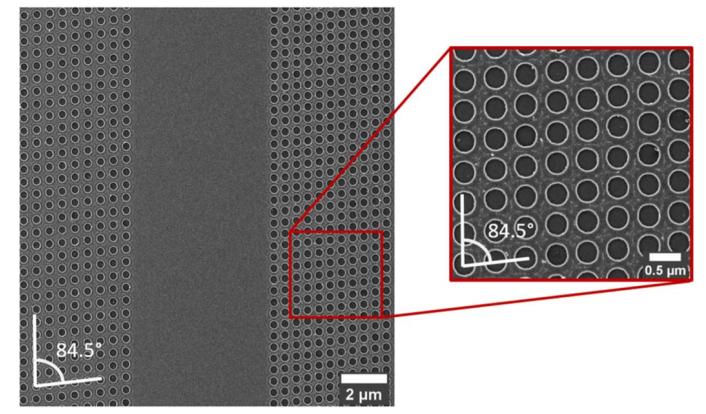

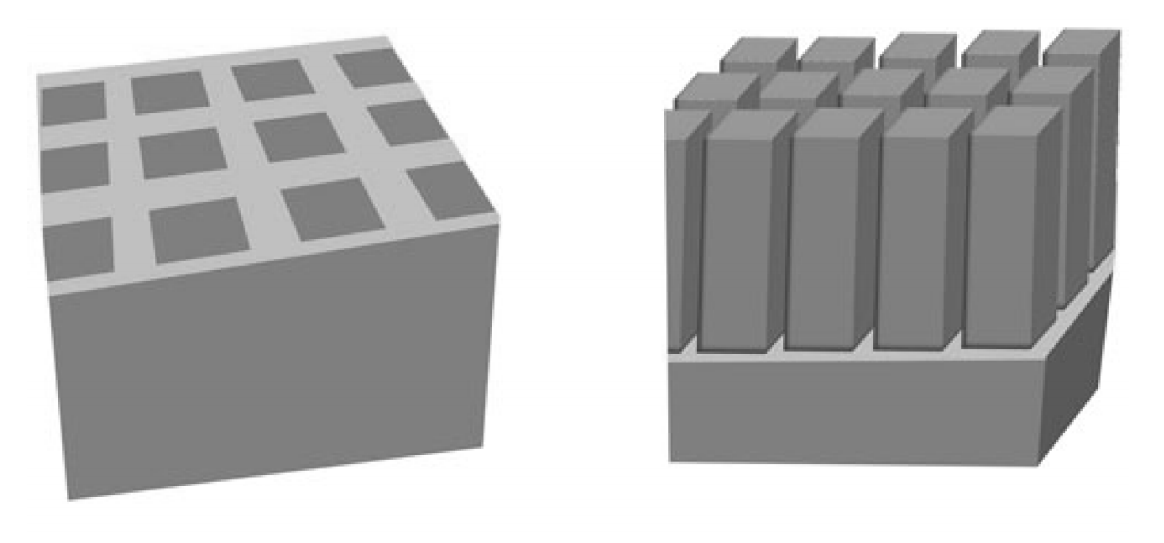

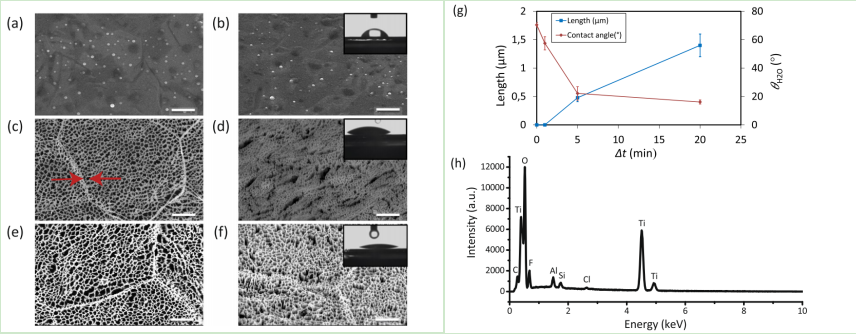

众所周知,微尺度和纳米尺度的地形结构对真核细胞和原核细胞的行为都有显著的影响。例如,具有特殊尺寸的纳米线、纳米柱、纳米管已被证明具有抗菌性能。开发这种结构提供了一种无药物的方法来对抗感染,这被认为是一种替代释放抗菌剂的常见抗菌表面的替代品。

2023-10-23 09:43:16 136

136

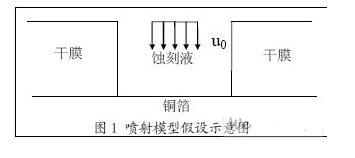

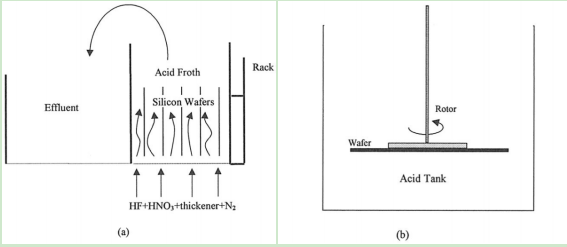

在精细印制电路制作过程中,喷淋蚀刻是影响产品质量合格率重要的工序之一。现有很多的文章对精细线路的蚀刻做了大量的研究,但是大多数都只停留在表象的研究中,并没有从本质上认识喷淋蚀刻中出现的问题。

2023-10-17 15:15:35 164

164

蚀刻液的化学成分的组成:蚀刻液的化学组分不同,其蚀刻速率就不相同,蚀刻系数也不同。如普遍使用的酸性氯化铜蚀刻液的蚀刻系数通常是&;碱性氯化铜蚀刻液系数可达3.5-4。而正处在开发阶段的以硝酸为主的蚀刻液可以达到几乎没有侧蚀问题,蚀刻后的导线侧壁接近垂直。

2023-10-16 15:04:35 553

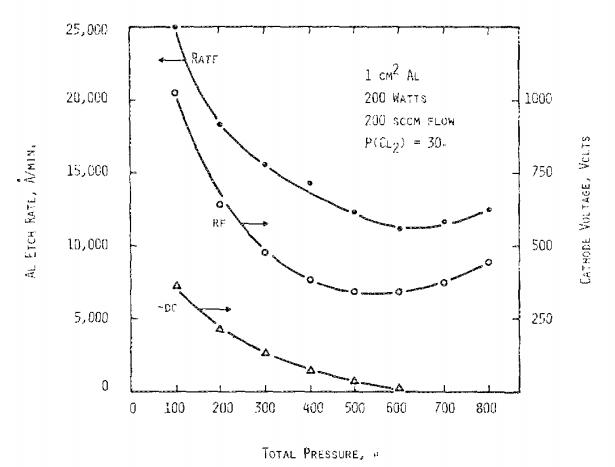

553 GaN及相关合金可用于制造蓝色/绿色/紫外线发射器以及高温、高功率电子器件。由于 III 族氮化物的湿法化学蚀刻结果有限,因此人们投入了大量精力来开发干法蚀刻工艺。干法蚀刻开发一开始集中于台面结构,其中需要高蚀刻速率、各向异性轮廓、光滑侧壁和不同材料的同等蚀刻。

2023-10-07 15:43:56 319

319

铝坩埚作为热分析仪中主要的配套工具,作为样品的载体。铝为银白色金属,由于表面形氧化层而保护其不与空气和水起反应,易溶于稀硫酸、硝酸、盐酸、氢氧化钠和氢氧化钾溶液,难溶于水。相对密度2.70。熔点

2023-09-27 11:34:57

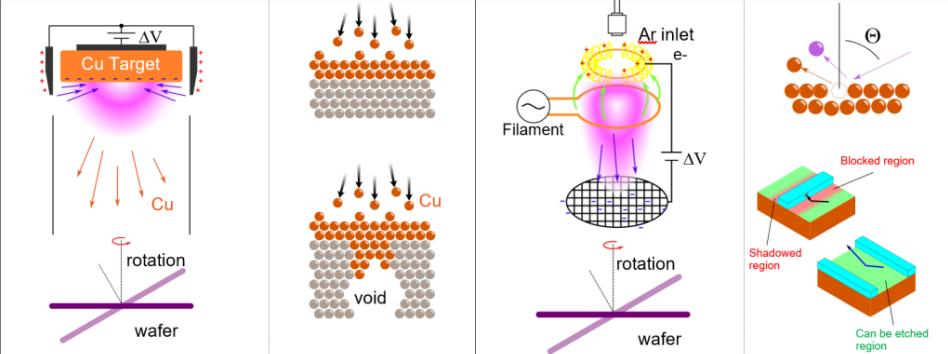

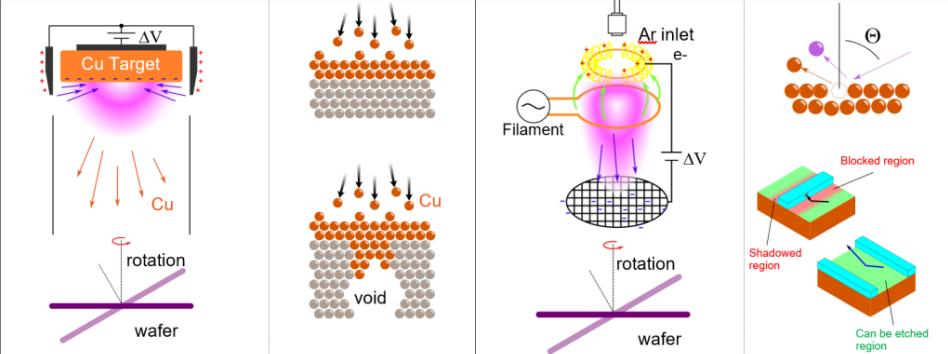

铜的电阻率取决于其晶体结构、空隙体积、晶界和材料界面失配,这在较小的尺度上变得更加重要。传统上,铜(Cu)线的形成是通过使用沟槽蚀刻工艺在低k二氧化硅中蚀刻沟槽图案,然后通过镶嵌流用Cu填充沟槽来完成的。

2023-09-22 09:57:23 281

281

一站式PCBA智造厂家今天为大家讲讲pcb打样蚀刻工艺注意事项有哪些?PCB打样蚀刻工艺注意事项。PCB打样中,在铜箔部分预镀一层铅锡防腐层,保留在板外层,即电路的图形部分,然后是其余的铜箔被化学方法腐蚀,称为蚀刻。

2023-09-18 11:06:30 669

669 的相关知识。 pcb显影液的主要成分碱性显影剂和氢氧化钠,其中PCB显影液的核心成分碱性显影剂可以分解未曝光的光敏膜上的化学物质,让未被曝光的铜箔显露出来。碱性显影剂有氨、氢氧化钠、碳酸钾等多种类型,在pcb生产制造中合理的选择显影剂能

2023-09-12 10:48:29 1374

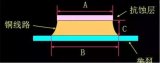

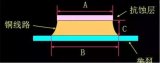

1374 要注意的是,蚀刻时的板子上面有两层铜。在外层蚀刻工艺中仅仅有一层铜是必须被全部蚀刻掉的,其余的将形成最终所需要的电路。这种类型的图形电镀,其特点是镀铜层仅存在于铅锡抗蚀层的下面。

2023-09-07 14:41:12 474

474

的碘量法、电极极谱法和荧光法。 碘量法是参照《水质溶解氧的测定碘量法》(GB7489-1987)标准,基于溶解氧的氧化性能,在水样中加入硫酸锰和碱性碘化钾溶液,生成氢氧化锰沉淀,该沉淀极不稳定,会迅速与水中的溶解氧反应生成硫酸

2023-09-06 15:08:03 693

693 在印制板外层电路的加工工艺中,还有另外一种方法,就是用感光膜代替金属镀层做抗蚀层。这种方法非常近似于内层蚀刻工艺,可以参阅内层制作工艺中的蚀刻。

2023-09-06 09:36:57 811

811

讯维模拟矩阵在人类行为研究中的应用主要是通过构建一个包含多种人类行为数据的模拟矩阵,来模拟和预测人类在不同情境下的行为和决策过程,从而更好地理解人类行为和决策的机制和规律。 在人类行为研究

2023-09-04 14:23:52 230

230

微弧氧化技术工艺流程

主要包含三部分:铝基材料的前处理,微弧氧化,后处理三部分

其工艺流程如下:铝基工件→化学除油→清洗→微弧氧化→清洗→后处理→成品检验。

2023-09-01 10:50:34 1235

1235

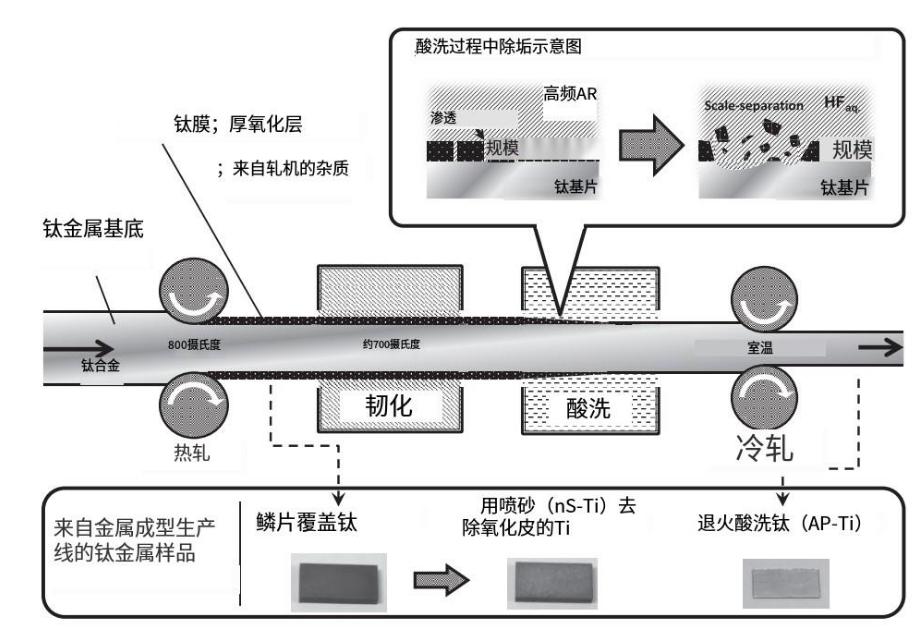

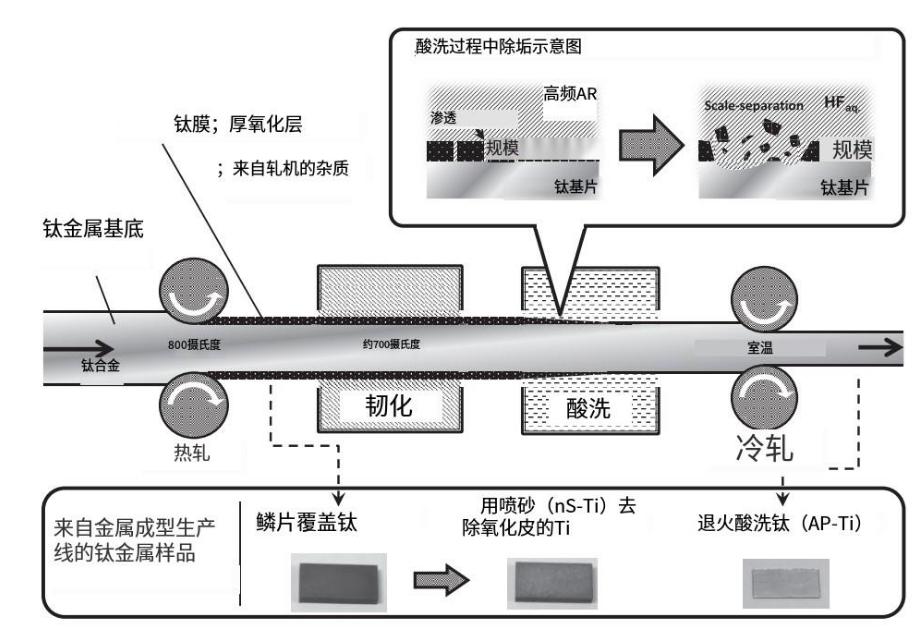

钛金属具有较高的比强度和生物相容性,并且由于在金属表面自发形成的钝化膜而具有优异的抗蚀刻性。这种薄氧化膜在空气中容易形成,保护内部活性钛金属免受侵蚀性介质的影响。二氧化钛具有很宽的带隙,因此钛经常被用于各种应用,包括光催化剂、化学传感器和医疗植入物。

2023-09-01 10:18:07 187

187

在Readpages回buf验证处,有些怪怪的(....StdDriverHSUSBD_HID_TransferWindowsTool....)

想知道为何这样比对

for(i=0;i

2023-08-28 06:35:59

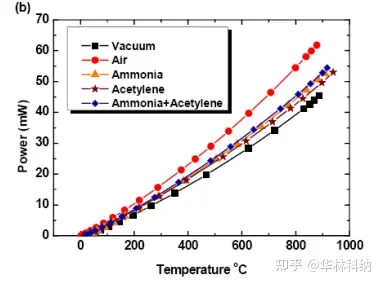

我们华林科纳通过光学反射光谱半实时地原位监测用有机碱性溶液的湿法蚀刻,以实现用于线波导的氢化非晶硅(a-Si:H)膜的高分辨率厚度控制。由a-Si:H的本征各向同性结构产生的各向同性蚀刻导致表面

2023-08-22 16:06:56 239

239

新开发的原子工程技术为高k电介质中的铁电行为提供了令人兴奋的机遇,高k电介质是与硅相比具有高介电常数的材料。这还可以为更先进且具有更广泛功能或特性的CMOS技术的开发提供有益信息。 工作频率17.4

2023-08-22 09:19:59 270

270

Cortex-A34处理器以Verilog HDL语言描述的可合成寄存器传输级(RTL)形式交付。

在使用它之前,您必须实现、集成和编程它。

不同的参与方可以执行以下每项任务。

每个任务都可以包括

2023-08-18 07:46:48

PCB蚀刻工艺中的“水池效应”现象,通常发生在顶部,这种现象会导致大尺寸PCB整个板面具有不同的蚀刻质量。

2023-08-10 18:25:43 1013

1013 。微溶于水、醇及醚,可溶于氢氧化钾。不与氢氧化钠、液氨、盐酸及水起化学的反应。300℃以下干燥环境中与铜、银、铁、铝不反应。500℃以下对石英不起作用。250℃时与金属钠反应,-64℃时在液氨中反应。与硫化氢混合加热则分解。200℃时,在特定的金属如钢及硅钢存在下,能促

2023-08-09 14:59:07 334

334

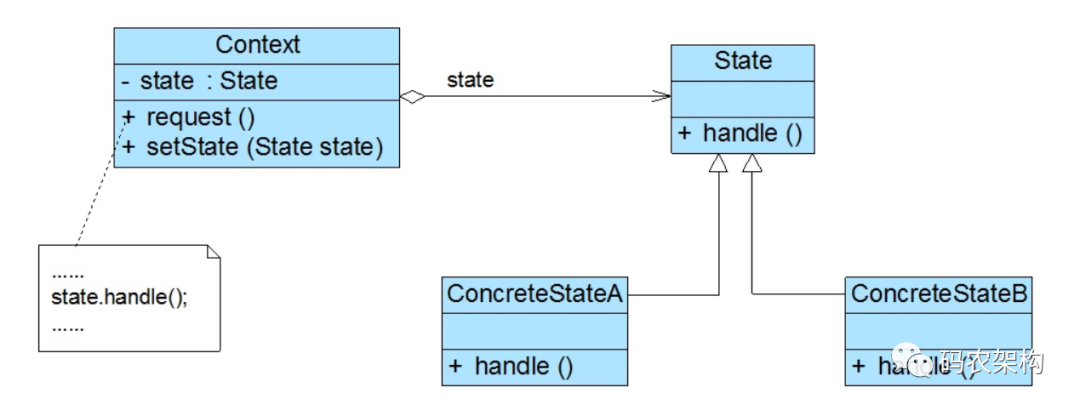

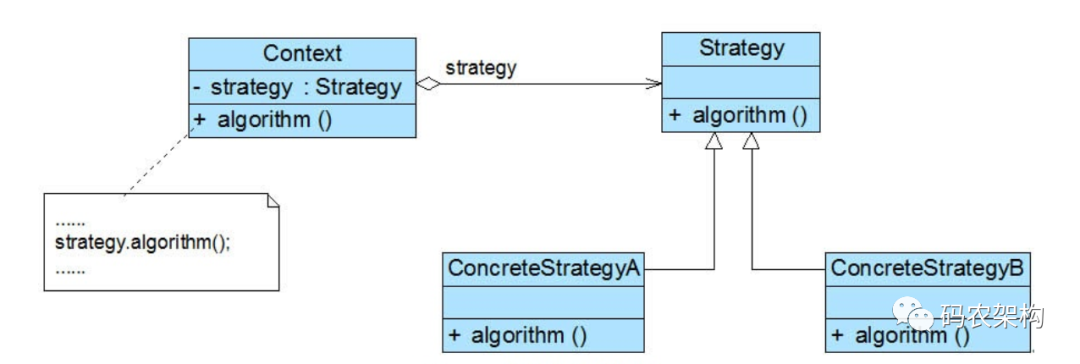

接下来介绍行为型设计模式在UVM中的应用。

2023-08-09 14:01:07 368

368

氧化锌避雷器是一种用于保护电气设备免受电压过载损害的装置。其工作原理是基于氧化锌的电阻特性,在高压下阻值迅速增加,从而限制电流,使电气设备免受过度电压的损害。以下将详细介绍氧化锌避雷器的用途

2023-08-07 15:43:24 723

723 作为制造高镍电池的关键材料,氢氧化锂市场需求超出预期,从侧面反映出动力电池高镍化趋势之下,高镍三元电池仍有很大的市场增长空间。

2023-08-07 14:30:53 270

270 项目年处理三元正负极粉5.775万吨(对应废旧三元锂电池量为18万吨),年产硫酸镍79975吨、硫酸钴33425吨、氢氧化锂12250吨、硫酸锂2100吨、磷酸锂5075吨、四氧化三锰11725吨和二氧化锰1260吨;同时副产无水硫酸钠160659.2吨/年和粗制石墨粉47841.44吨/年。

2023-08-04 15:50:24 829

829

氢氧化物 开始沉淀 沉淀完全 沉淀开始溶解 沉淀完全溶解 离子开始浓度 残留离子浓度《10-5mol/L 氢氧化锡 0 0。5mol/L 1 13 15

2023-08-04 14:24:23 476

476 就在此前一天,雅化集团刚刚宣布,拟延长与特斯拉此前在2020年签订的电池级氢氧化锂供货协议,将在2023-2030年合计供应氢氧化锂20.7万吨-30.1万吨。

2023-08-03 14:53:54 489

489 据公布,双方合作从2020年12月开始,2020年未与交易对方发生交易金额。2021年与交易对方发生的交易金额约占2021年度公司审计营业收入的0.5%。2022年与交易对方发生的交易金额约占2022年会计审计营业收入的17%。

2023-08-03 10:03:34 294

294 氧化诱导时间测定仪是一种用于测量材料氧化诱导期时间的热分析仪器,利用仪器对材料进行升温、让其发生氧化反应,从而测量出氧化诱导时间,分析材料的氧化稳定性,使用寿命和耐久性,因此,氧化诱导时间测定仪

2023-08-01 10:30:12 419

419

刻蚀和蚀刻实质上是同一过程的不同称呼,常常用来描述在材料表面上进行化学或物理腐蚀以去除或改变材料的特定部分的过程。在半导体制造中,这个过程常常用于雕刻芯片上的细微结构。

2023-07-28 15:16:59 4140

4140 行业简介:微弧氧化(MAO)又称微等离子体氧化(MPO)、阳极火花沉积(ASD)或火花放电阳极氧化(ANOF),还有人称之为等离子体增强电化学表面陶瓷化(PECC)。该技术的基本原理及特点是:在普通

2023-07-21 16:01:32

氢氧化铝中的结晶水含量,高达34.46%,当周围温度上升到300℃以上,这些水分全部析出。由于水的比热大,当其化为水蒸气时需从周围吸取大量热能。氢氧化镁也含结晶水,但含水率仅30.6%,不如氢氧化铝。

2023-07-20 16:31:12 316

316 ,产生Al、Fe等离子,在经一系列水解、聚合及亚铁的氧化过程,发展成为各种羟基络合物、多核羟基络合物以至氢氧化物,使废水中的胶态杂质、悬浮杂质凝聚沉淀而分离.同时

2023-07-19 17:07:17

类型的不同,各参数的最佳工艺存在差异。 在恒压模式下,随电压的升高,氧化膜生长速率增大,膜层厚度、表面孔隙率及防腐性均增加,

2023-07-19 16:45:41

3.35米直径通用氢氧末级是采用通用化、产品化、模块化研制思路,对标世界一流水平,在现有3米直径氢氧末级基础上打造的一款高性能火箭模块,满足未来新一代中型运载火箭能力提升需要,拥有广阔的市场。

2023-07-14 16:56:21 310

310 蚀刻是一种从材料上去除的过程。基片表面上的一种薄膜基片。当掩码层用于保护特定区域时在晶片表面,蚀刻的目的是“精确”移除未覆盖的材料戴着面具。

2023-07-14 11:13:32 183

183

蚀刻是一种从材料上去除的过程。基片表面上的一种薄膜基片。当掩码层用于保护特定区域时在晶片表面,蚀刻的目的是“精确”移除未覆盖的材料戴着面具。

2023-07-12 09:26:03 190

190

行业简介:微弧氧化(MAO)又称微等离子体氧化(MPO)、阳极火花沉积(ASD)或火花放电阳极氧化(ANOF),还有人称之为等离子体增强电化学表面陶瓷化(PECC)。该技术的基本原理及特点是:在普通

2023-07-11 14:28:29

行业简介:微弧氧化(MAO)又称微等离子体氧化(MPO)、阳极火花沉积(ASD)或火花放电阳极氧化(ANOF),还有人称之为等离子体增强电化学表面陶瓷化(PECC)。该技术的基本原理及特点是:在普通

2023-07-11 12:18:07

碱类助洗剂常用的为氢氧化钠、纯碱、硅酸钠和三聚磷酸钠。氢氧化钠和纯碱作为碱剂,价格*为便宜,废水较难处理,有时因为碱性偏强导致清洗物体受到损伤,另一方面氢氧化钠和纯碱没有乳化作用对于矿物油清洗没有任何效果;

2023-07-05 10:23:42 746

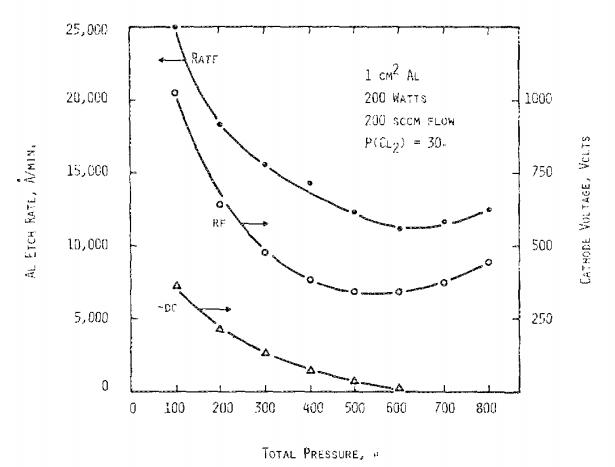

746 都使用Cl基蚀刻化学物质。当在等离子体放电中分解时,CCl为还原物质提供了来源,并用于去除表面氧化物和Cl,与下面的Al反应。

2023-06-27 13:24:11 318

318

CMOS和MEMS制造技术,允许相对于其他薄膜选择性地去除薄膜,在器件集成中一直具有很高的实用性。这种化学性质非常有用,但是当存在其他材料并且也已知在HF中蚀刻时,这就成了问题。由于器件的静摩擦、缓慢的蚀刻速率以及横向或分层膜的蚀刻速率降低,湿法化学也会有问题。

2023-06-26 13:32:44 1053

1053

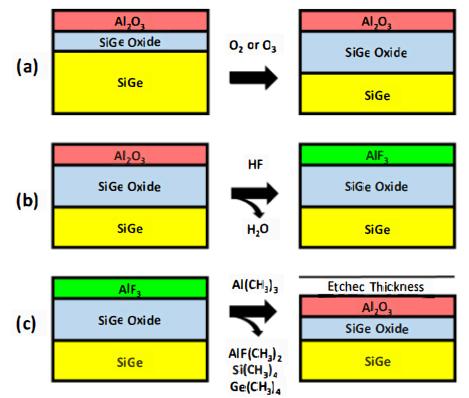

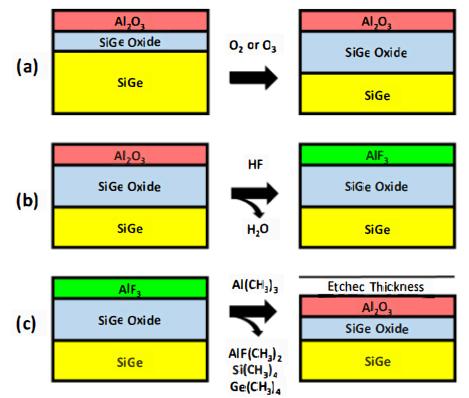

器件尺寸的不断缩小促使半导体工业开发先进的工艺技术。近年来,原子层沉积(ALD)和原子层蚀刻(ALE)已经成为小型化的重要加工技术。ALD是一种沉积技术,它基于连续的、自限性的表面反应。ALE是一种蚀刻技术,允许以逐层的方式从表面去除材料。ALE可以基于利用表面改性和去除步骤的等离子体或热连续反应。

2023-06-15 11:05:05 526

526

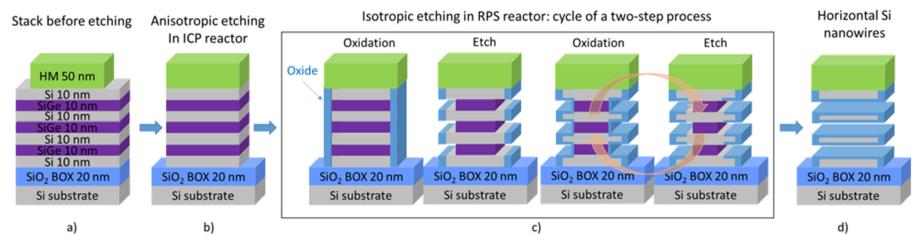

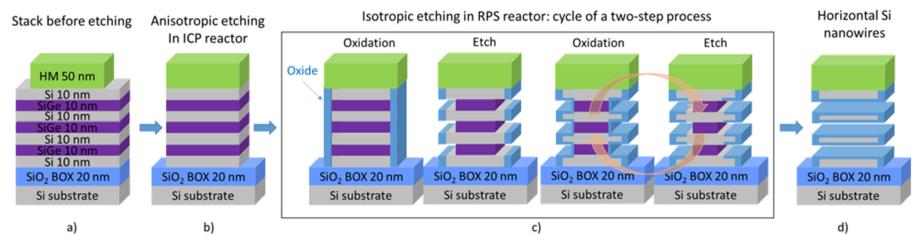

为了提供更优良的静电完整性,三维(3D)设计(如全围栅(GAA)场电子晶体管(FET ))预计将在互补金属氧化物半导体技术中被采用。3D MOS架构为蚀刻应用带来了一系列挑战。虽然平面设备更多地依赖于各向异性蚀刻,但是3D设备在不同材料之间具有高选择性,需要更多的各向异性蚀刻能力。

2023-06-14 11:03:53 1779

1779

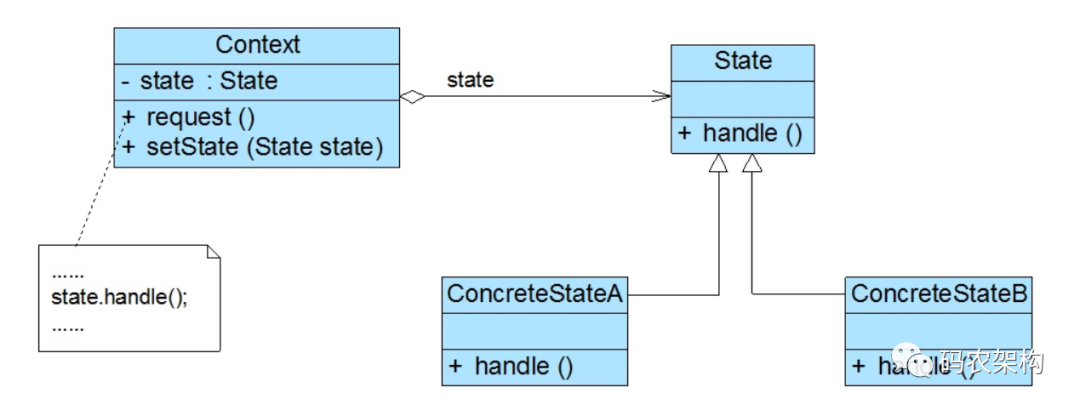

在状态模式(State Pattern)中,类的行为是基于它的状态改变的。这种类型的设计模式属于行为型模式。

2023-06-07 11:20:41 349

349

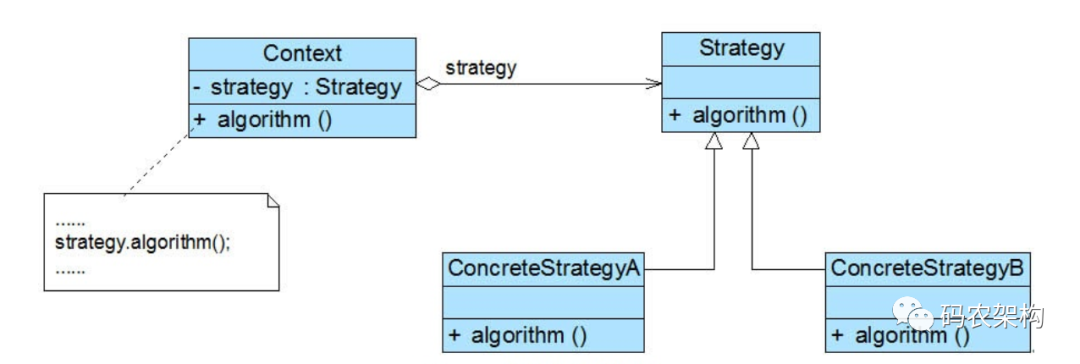

在策略模式(Strategy Pattern)中,一个类的行为或其算法可以在运行时更改。这种类型的设计模式属于行为型模式。

2023-06-07 11:18:47 401

401

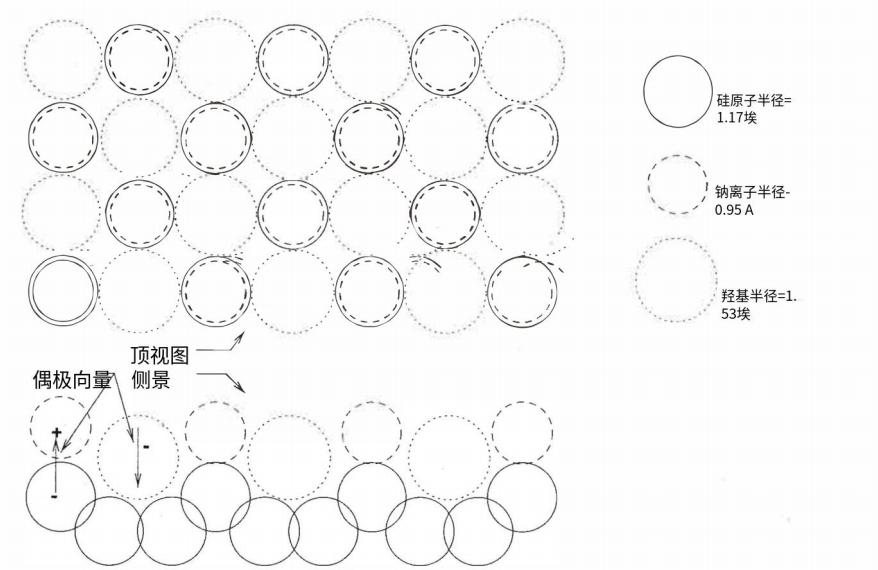

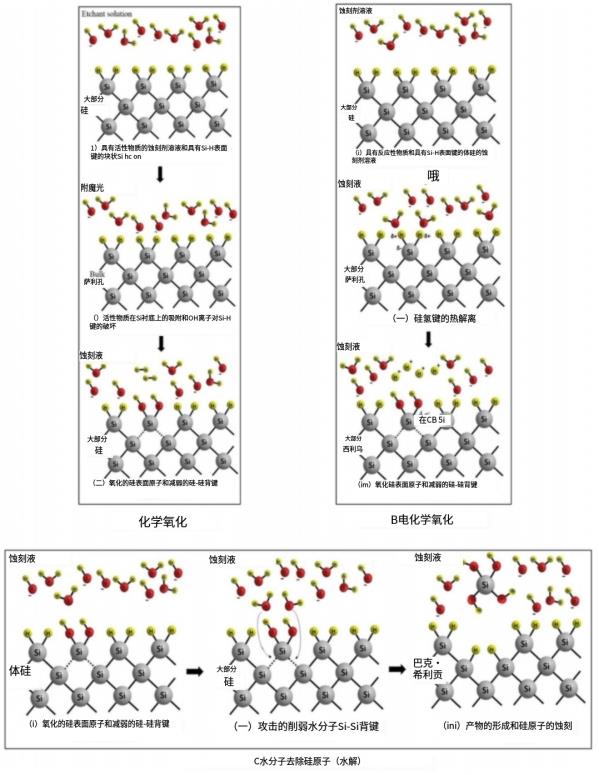

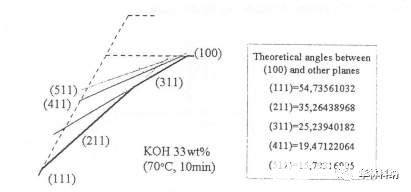

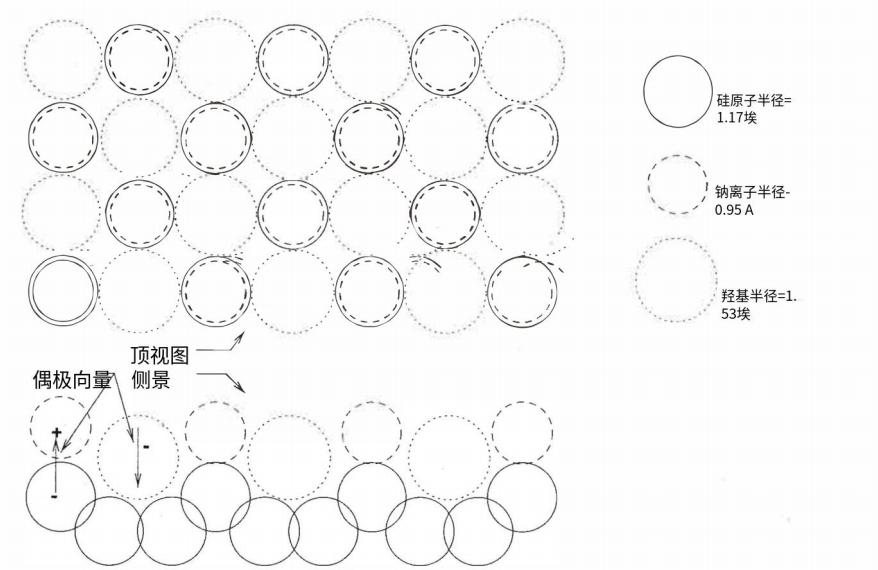

硅的碱性刻蚀液:氢氧化钾、氢氧化氨或四甲基羟胺(TMAH)溶液,晶片加工中,会用到强碱作表面腐蚀或减薄,器件生产中,则倾向于弱碱,如SC1清洗晶片或多晶硅表面颗粒,一部分机理是SC1中的NH4OH

2023-06-05 15:10:01 1597

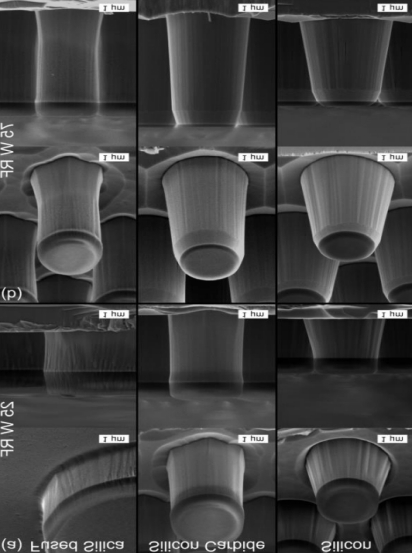

1597 等离子体蚀刻是氮化镓器件制造的一个必要步骤,然而,载体材料的选择可能会实质上改变蚀刻特性。在小型单个芯片上制造氮化镓(GaN)设备,通常会导致晶圆的成本上升。在本研究中,英思特通过铝基和硅基载流子来研究蚀刻过程中蚀刻速率、选择性、形貌和表面钝化的影响。

2023-05-30 15:19:54 452

452

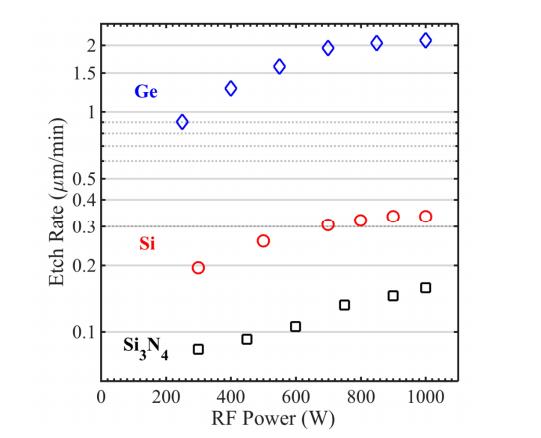

纳米片工艺流程中最关键的蚀刻步骤包括虚拟栅极蚀刻、各向异性柱蚀刻、各向同性间隔蚀刻和通道释放步骤。通过硅和 SiGe 交替层的剖面蚀刻是各向异性的,并使用氟化化学。优化内部间隔蚀刻(压痕)和通道释放步骤,以极低的硅损失去除 SiGe。

2023-05-30 15:14:11 1071

1071

过去利用碱氢氧化物水溶液研究了硅的取向依赖蚀刻,这是制造硅中微结构的一种非常有用的技术。以10M氢氧化钾(KOH)为蚀刻剂,研究了单晶硅球和晶片的各向异性蚀刻过程,测量了沿多个矢量方向的蚀刻速率,用单晶球发现了最慢的蚀刻面。英思特利用这些数据,提出了一种预测不同方向表面的倾角的方法

2023-05-29 09:42:40 618

618

蚀刻可能是湿制程阶段最复杂的工艺,因为有很多因素会影响蚀刻速率。如果不保持这些因素的稳定,蚀刻率就会变化,因而影响产品质量。如果希望利用一种自动化方法来维护蚀刻化学,以下是你需要理解的基本概念。

2023-05-19 10:27:31 575

575

一般适用于多层印制板的外层电路图形的制作或微波印制板阴板法直接蚀刻图形的制作抗蚀刻 图形电镀之金属抗蚀层如镀覆金、镍、锡铅合金

2023-05-18 16:23:48 4917

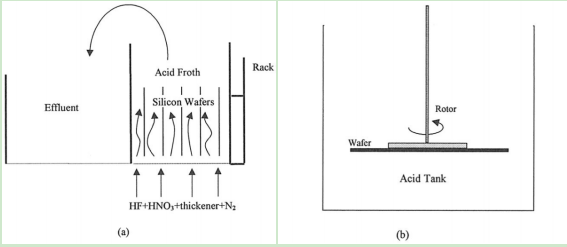

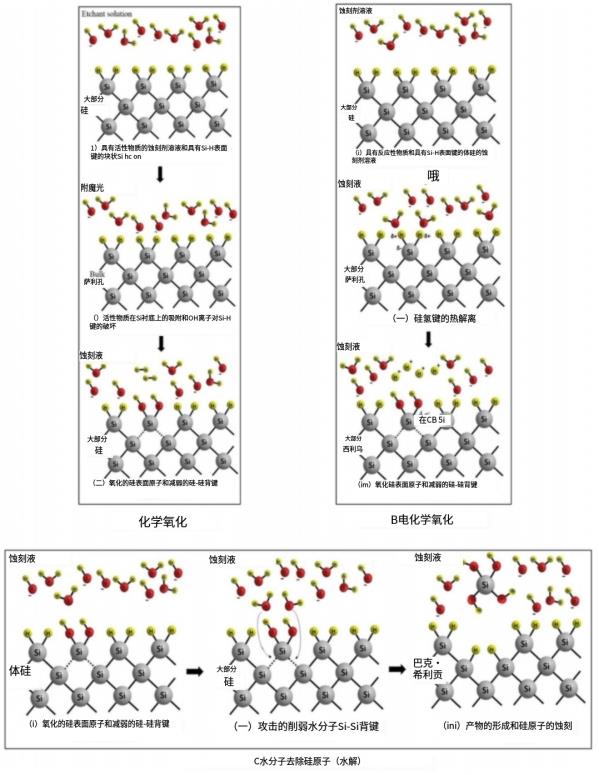

4917 蚀刻是微结构制造中采用的主要工艺之一。它分为两类:湿法蚀刻和干法蚀刻,湿法蚀刻进一步细分为两部分,即各向异性和各向同性蚀刻。硅湿法各向异性蚀刻广泛用于制造微机电系统(MEMS)的硅体微加工和太阳能电池应用的表面纹理化。

2023-05-18 09:13:12 700

700

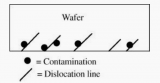

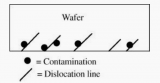

抛光硅晶片是通过各种机械和化学工艺制备的。首先,硅单晶锭被切成圆盘(晶片),然后是一个称为拍打的扁平过程,包括使用磨料清洗晶片。通过蚀刻消除了以往成形过程中引起的机械损伤,蚀刻之后是各种单元操作,如抛光和清洗之前,它已经准备好为设备制造。

2023-05-16 10:03:00 584

584

高镍三元正极材料生产中需要更低的烧结温度,所以必须使用熔点较低的氢氧化锂提供锂源。而其它正极材料中,包括中低镍三元、磷酸铁锂、钴酸锂、锰酸锂则主要使用熔点高的碳酸锂。

2023-04-24 14:23:08 2297

2297

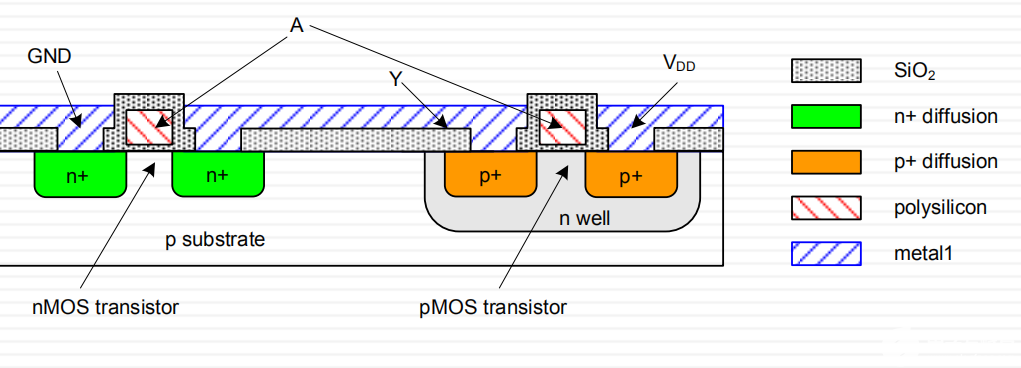

书籍:《炬丰科技-半导体工艺》 文章:金属氧化物半导体的制造 编号:JFKJ-21-207 作者:炬丰科技 概述 CMOS制造工艺概述 CMOS制造工艺流程 设计规则 互补金属氧化

2023-04-20 11:16:00 247

247

反应离子蚀刻 (RIE)是一种干法蚀刻工艺,与半导体工业中使用的互补金属氧化物半导体(CMOS)方法兼容。

2023-04-14 14:26:16 1253

1253

干法蚀刻与湿法蚀刻之间的争论是微电子制造商在项目开始时必须解决的首要问题之一。必须考虑许多因素来决定应在晶圆上使用哪种类型的蚀刻剂来制作电子芯片,是液体(湿法蚀刻)还是气体(干法蚀刻)

2023-04-12 14:54:33 1004

1004 经过多年的研发,随着该行业在内存和逻辑方面面临新的挑战,一种称为低温蚀刻的技术正在重新出现,成为一种可能的生产选择。

2023-03-29 10:14:41 392

392

印刷线路板从光板到显出线路图形的过程是一个比较复杂的物理和化学反应的过程,本文就对其最后的一步--蚀刻进行解析。目前,印刷电路板(PCB)加工的典型工艺采用"图形电镀法"。即先在

2023-03-29 10:04:07 886

886 研究表明,半导体的物理特性会根据其结构而变化,因此半导体晶圆在组装成芯片之前被蚀刻成可调整其电气和光学特性以及连接性的结构。

2023-03-28 09:58:34 251

251

在湿蚀刻的情况下,随着SiNx/SiOy层的厚度减小,剩余的SiOy层由于表面张力而坍塌,蚀刻溶液对孔的渗透变得更具挑战性。

2023-03-27 10:17:49 402

402

)→内层黑氧化(Black-oxide)→层压or压合制程→钻孔(Drilling)→沉铜(PTH)→全板镀铜(Panel Plating)→外层蚀刻(Outer-layer Etch)→半检IQC→丝印

2023-03-24 11:24:22

基于此,印度理工学院和韩国科学技术研究所的研究团队介绍了一种通过混合金属氧化物/氢氧化物的硒化实现的边缘取向硒化钼(MoSe2)和镍钴硒化物(NiCo2Se4)的异质结构。所开发的片上片异质结构

2023-03-23 10:39:14 630

630

正在加载...

电子发烧友App

电子发烧友App

评论