我们知道含F的XeF2和SF6都被当做腐蚀硅的气体,XeF2常被作为各向同性腐蚀硅的气体,而SF6常和CF4搭配作为硅各向异性腐蚀的气体,那么XeF2和SF6可以相互替换吗?

2024-03-21 15:06:41 55

55

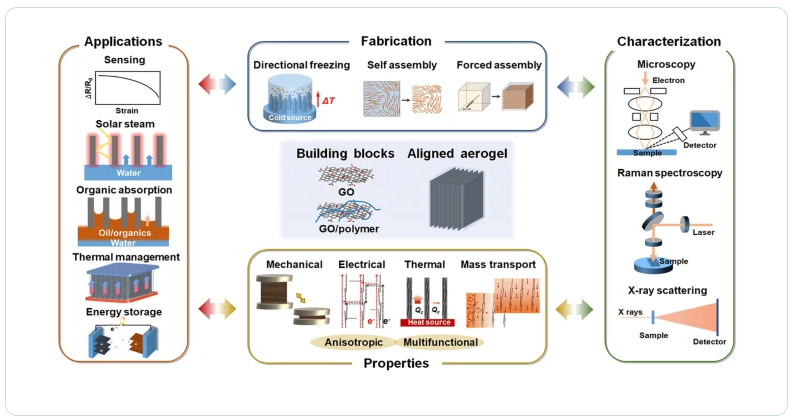

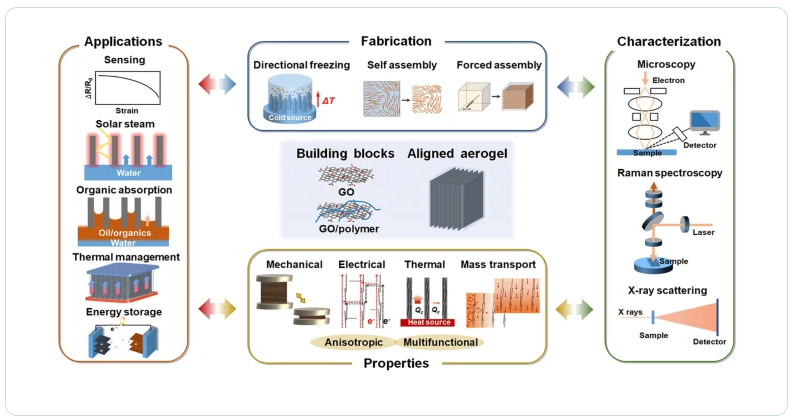

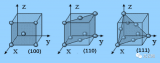

各向异性压力传感器由于在识别不同方向力方面的敏感性,在下一代可穿戴电子设备和智能基础设施中越来越受到关注。

2024-03-20 09:25:48 223

223

石墨烯源于独特的面内蜂窝状晶格结构和sp2杂化碳原子,通过异常强的碳-碳键键合,表现出显著的各向异性电学、机械学和热学性能。

2024-03-12 11:44:09 363

363

根据已公开的研究报告,东京电子的新式蚀刻机具备在极低温环境下进行高速蚀刻的能力。据悉,该机器可在33分钟内完成10微米的蚀刻工作。此外,设备使用了新开发的激光气体,搭配氩气和氟化碳气体以提升工艺水平。

2024-02-18 15:00:22 109

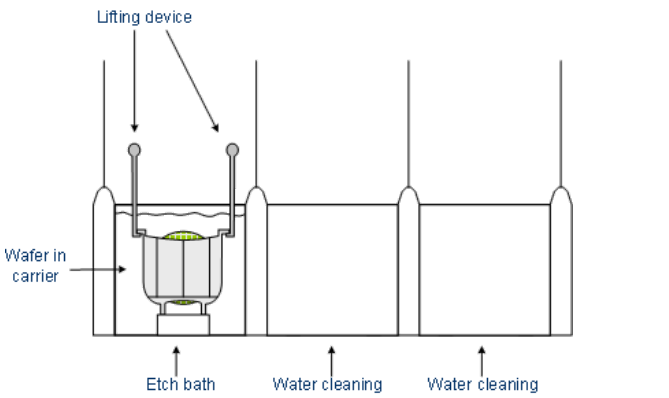

109 在封装前,通常要减薄晶圆,减薄晶圆主要有四种主要方法:机械磨削、化学机械研磨、湿法蚀刻和等离子体干法化学蚀刻。

2024-01-26 09:59:27 547

547

各向异性导电胶(Anisotropic Conductive Adhesives,简称ACAs)是一种具有导电性的胶粘剂,可用于电子元器件的连接和封装。与传统的导电胶相比,ACAs具有更好的导电性

2024-01-24 11:11:56 466

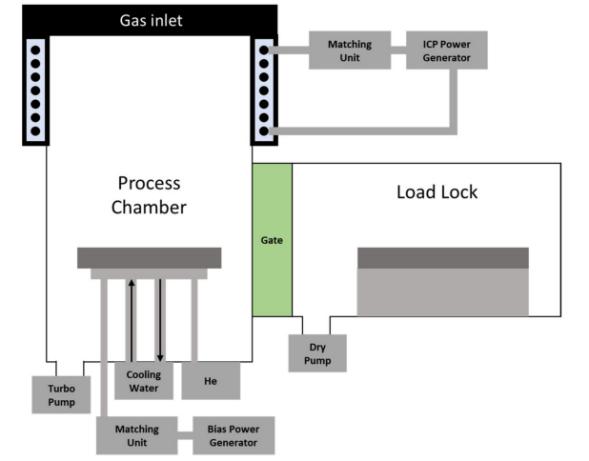

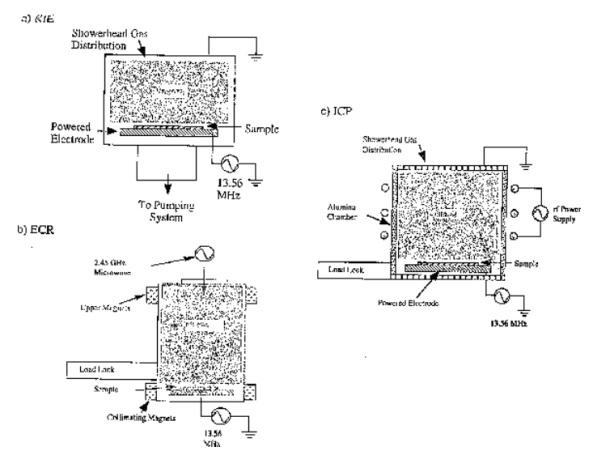

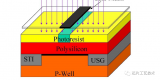

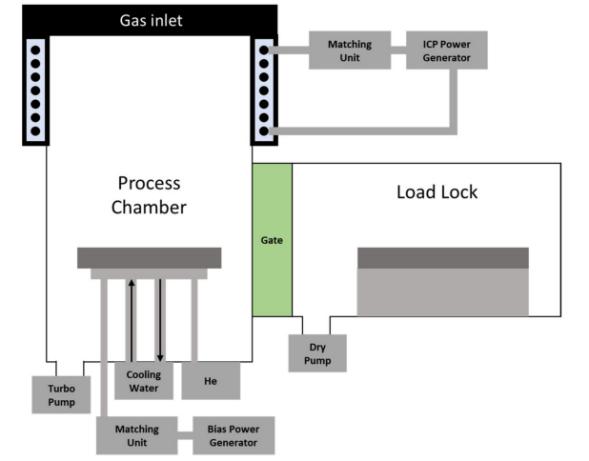

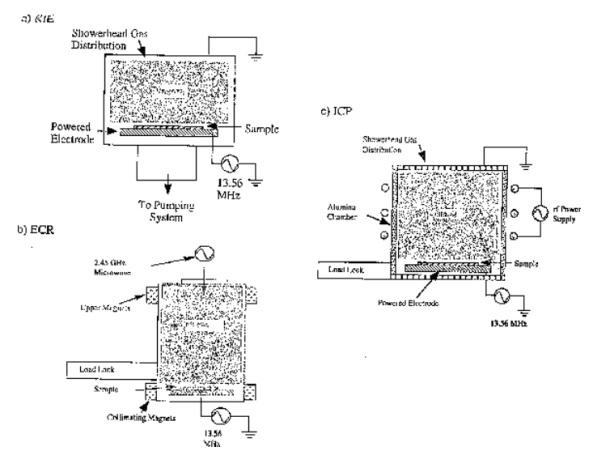

466 对DRIE刻蚀,是基于氟基气体的高深宽比硅刻蚀技术。与RIE刻蚀原理相同,利用硅的各向异性,通过化学作用和物理作用进行刻蚀。不同之处在于,两个射频源:将等离子的产生和自偏压的产生分离

2024-01-14 14:11:59 511

511

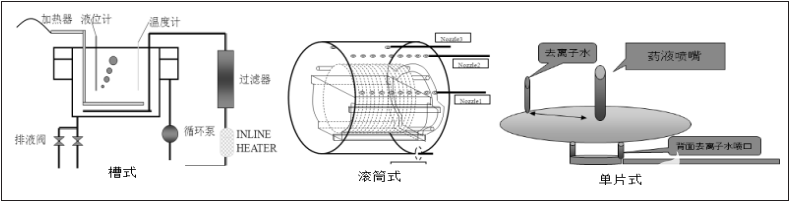

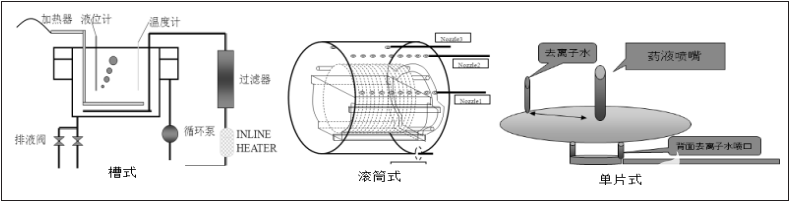

根据清洗介质的不同,目前半导体清洗技术主要分为湿法清洗和干法清洗两种工艺路线

2024-01-12 23:14:23 769

769

智程半导体自2009年起致力于半导体湿法工艺设备研究、生产与销售事业,10余载研发历程,使得其已成为全球顶尖的半导体湿法设备供应商。业务范围包括清洗、去胶、湿法刻蚀、电镀、涂胶显影、金属剥离等多种设备,广泛应用于各种高尖端产品领域。

2024-01-12 14:55:23 636

636 至纯科技旗下的至微科技是国内湿法设备市场主流供应商之一,在28纳米节点实现了全覆盖,全工艺机台亦均有订单。在更为尖端的制程中,至微科技已有部分工艺获得订单。

2024-01-12 09:29:45 234

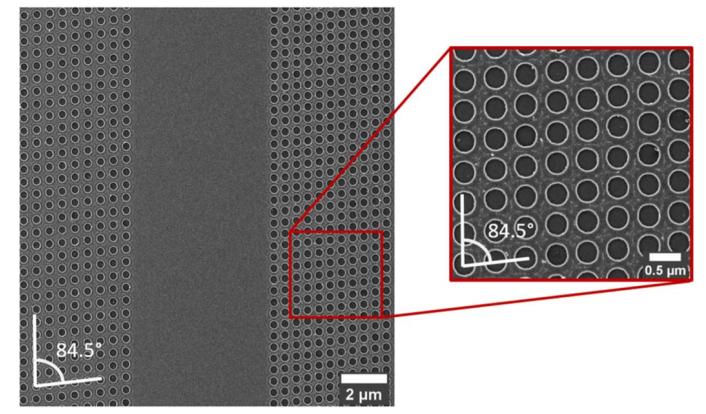

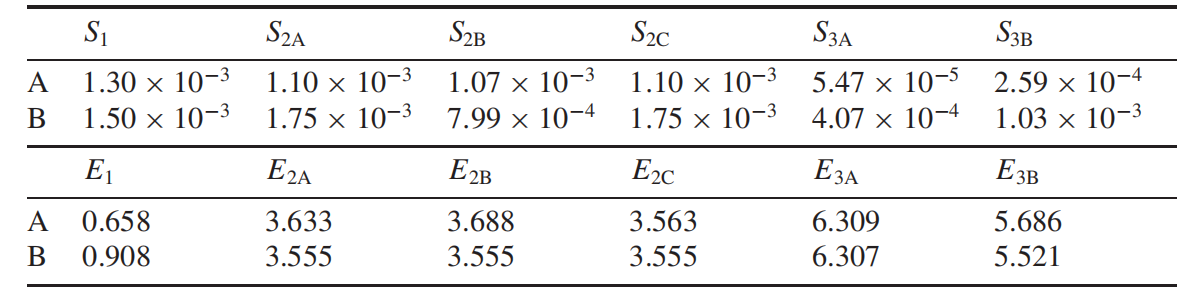

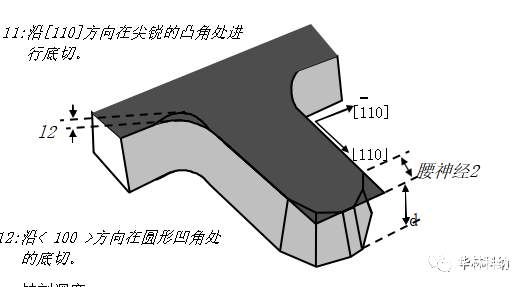

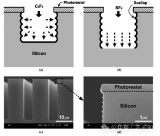

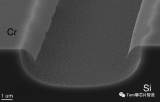

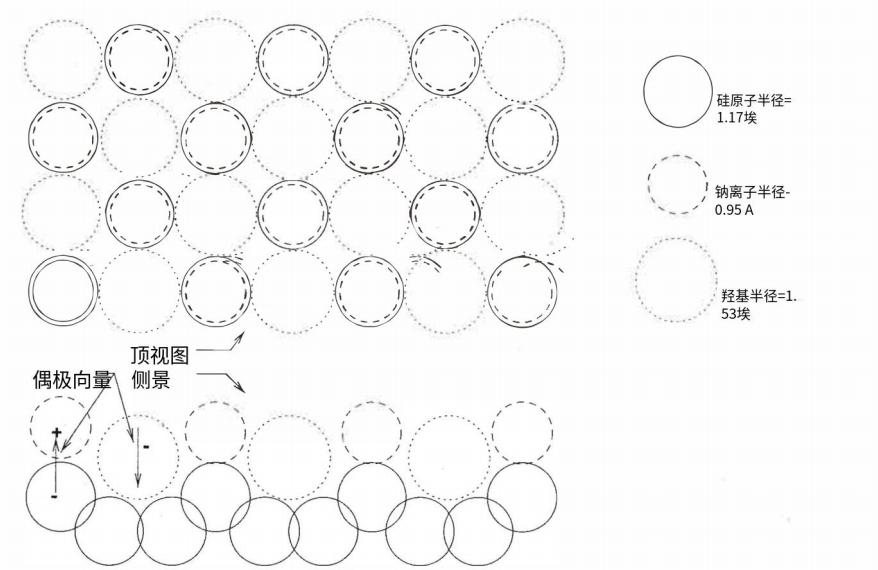

234 研究人员利用硅(100)、(110)和(111)晶面的不同特性对其进行各向异性湿法腐蚀,从而制备出不同的结构,这是半导体工艺中常用的加工方法。

2024-01-11 10:16:30 3206

3206

各向异性导电胶能够实现单方向导电,即垂直导电而水平不导电。各向异性导电胶的固体成分是多样的,可以是Ag颗粒,聚合物和合金焊粉。固化温度范围很广,涵盖100到200多摄氏度。RFID芯片在与基板键合时

2024-01-05 09:01:41 232

232

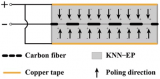

碳纤维(UDCF,单向碳纤维是一种仅在纤维方向上提供强度的各向异性材料)相结合,设计了一种新型高强度柔性器件。

2024-01-02 16:50:31 572

572

的物质,具有流动性和光学各向异性。在一定温度范围内,液晶既具有液体的流动性,又具有晶体的各向异性。液晶的分子排列方式会随着温度的变化而变化,从而呈现出不同的光学性质。 空间光调制器的工作原理 空间光调制器是一种能

2023-12-19 11:21:55 429

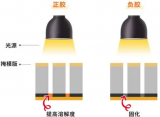

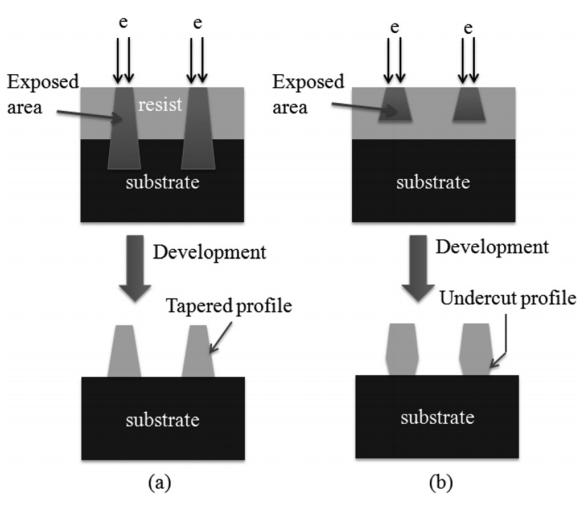

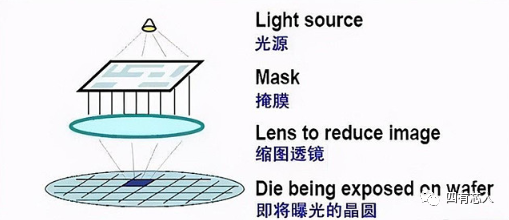

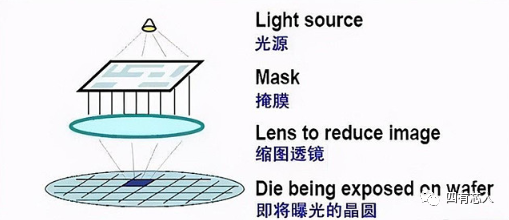

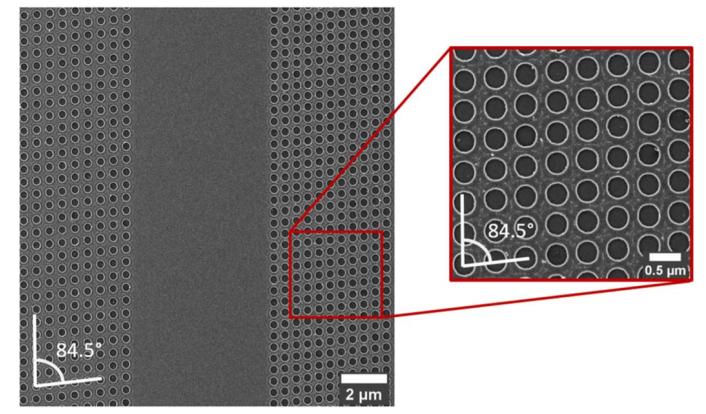

429 光照条件的设置、掩模版设计以及光刻胶工艺等因素对分辨率的影响都反映在k₁因子中,k₁因子也常被用于评估光刻工艺的难度,ASML认为其物理极限在0.25,k₁体现了各家晶圆厂运用光刻技术的水平。

2023-12-18 10:53:05 326

326

SDTR一种薄膜面内各向异性热导率的测量方法近年来,随着半导体行业的迅猛发展,半导体元件的体积急剧减小,对芯片或薄膜材料的热物性探究至关重要,这样给予针对超小尺寸的热物性探测技术提供了发展需求,而其

2023-12-14 08:15:52 180

180

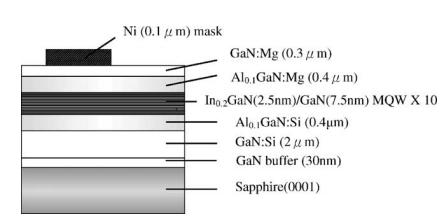

技术提供了典型应用。蚀刻工艺对器件特性有着较大的影响,尤其是在精确控制蚀刻深度和较小化等离子体损伤的情况下影响较大。

2023-12-13 09:51:24 294

294

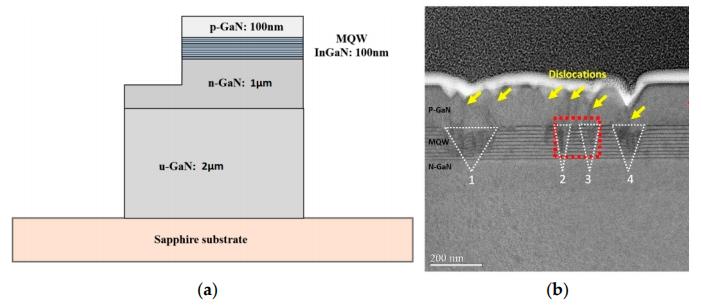

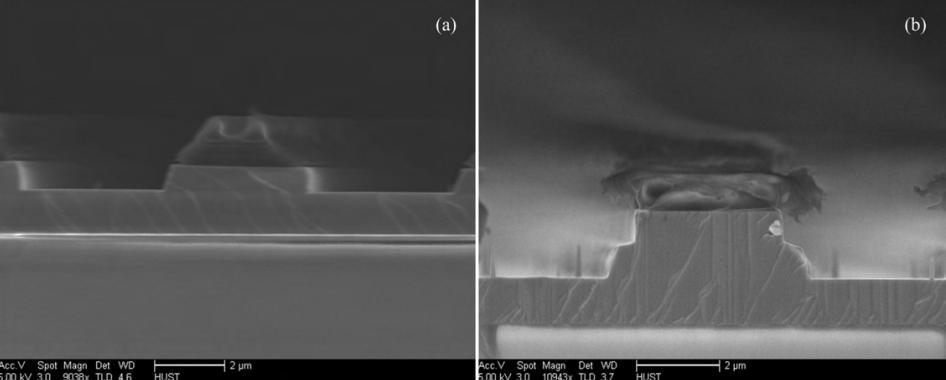

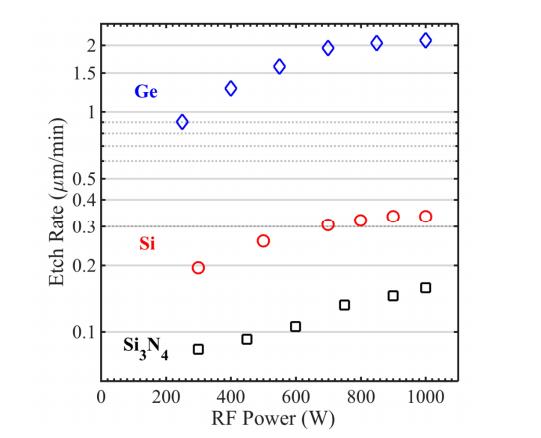

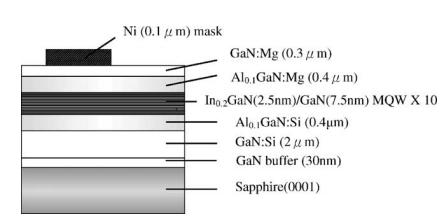

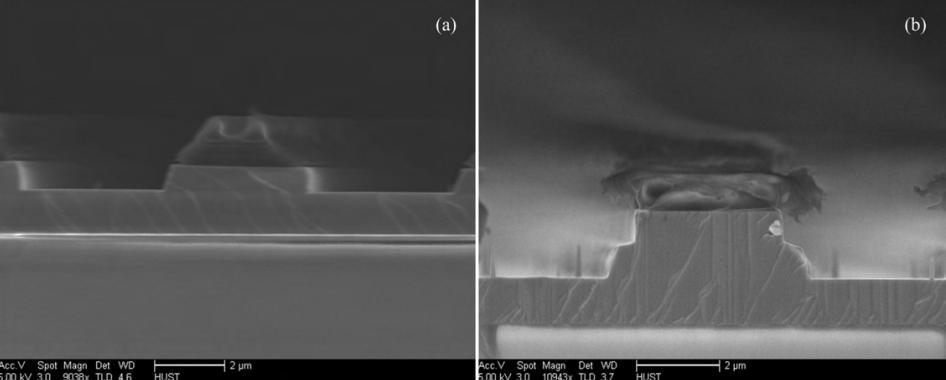

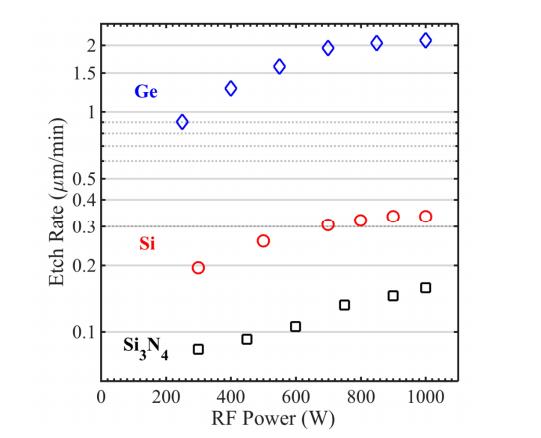

GaN和相关合金由于其优异的特性以及大的带隙、高的击穿电场和高的电子饱和速度而成为有吸引力的材料之一,与优化工艺过程相关的成熟材料是有源/无源射频光电子器件近期发展的关键问题。专用于三元结构的干法蚀刻工艺特别重要,因为这种器件通常包括异质结构。因此,GaN基光电器件的制造部分或全部依赖于干法刻蚀。

2023-12-11 15:04:20 188

188

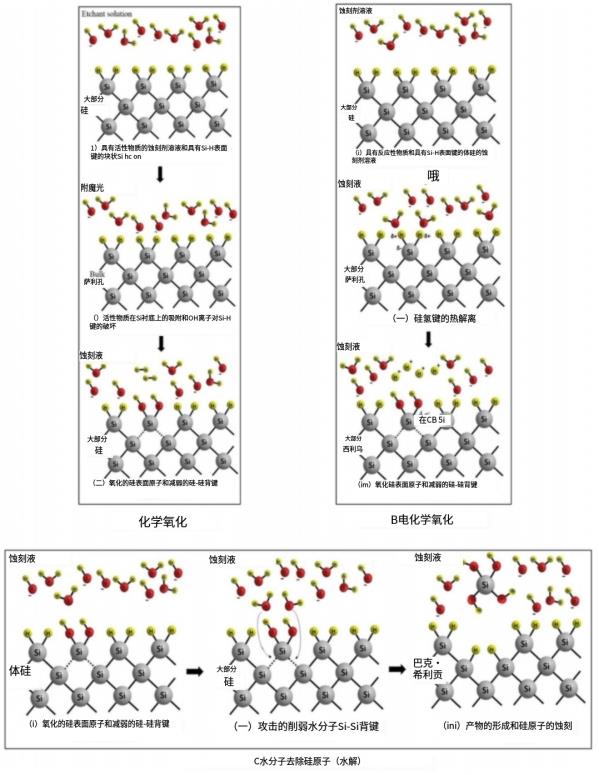

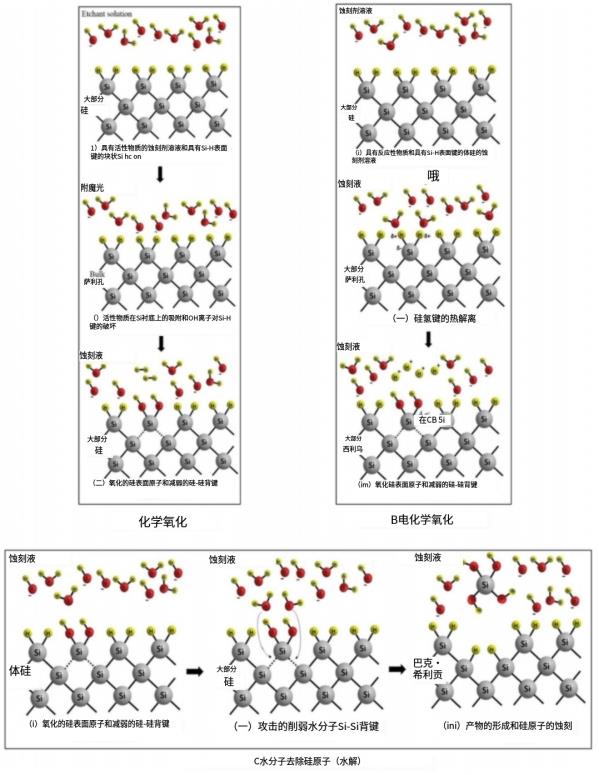

刻蚀的机制,按发生顺序可概分为「反应物接近表面」、「表面氧化」、「表面反应」、「生成物离开表面」等过程。所以整个刻蚀,包含反应物接近、生成物离开的扩散效应,以及化学反应两部分。

2023-12-11 10:24:18 250

250

复合材料电路板脆性大、硬度高,纤维强度高、韧性大、层间剪切强度低、各向异性,导热性差且纤维和树脂的热膨胀系数相差很大,当切削温度较高时,易于在切削区周围的纤维与基体界面产生热应力;当温度过高时,树脂熔化粘在切削刃上,导致加工和排屑困难。

2023-12-08 15:29:32 223

223 另外一种工艺方法是整个板子上都镀铜,感光膜以外的部分仅仅是锡或铅锡抗蚀层。这种工艺称为“全板镀铜工艺“。与图形电镀相比,全板镀铜的缺点是板面各处都要镀两次铜而且蚀刻时还必须都把它们腐蚀掉。

2023-12-06 15:03:45 261

261 按工艺要求排放出部分比重高的溶液经分析后补加氯化铵和氨的水溶液,使蚀刻液的比重调整到工艺充许的范围。

2023-12-06 15:01:46 285

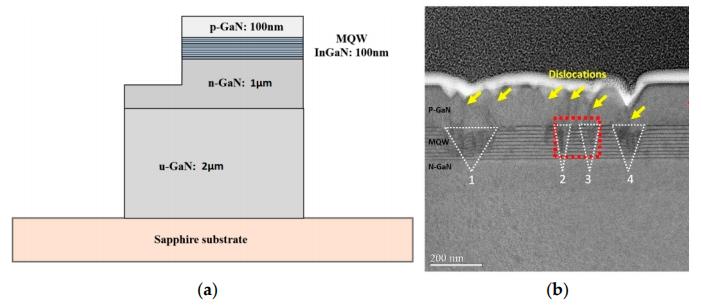

285 GaN和InGaN基化合物半导体和其他III族氮化物已经成功地用于实现蓝-绿光发光二极管和蓝光激光二极管。由于它们优异的化学和热稳定性,在没有其它辅助的情况下,在GaN和InGaN基材料上的湿法蚀刻是困难的,并且导致低的蚀刻速率和各向同性的蚀刻轮廓。

2023-12-05 14:00:22 220

220

光刻工艺就是把芯片制作所需要的线路与功能做出来。利用光刻机发出的光通过具有图形的光罩对涂有光刻胶的薄片曝光,光刻胶见光后会发生性质变化,从而使光罩上得图形复印到薄片上,从而使薄片具有电子线路图的作用

2023-12-04 09:17:24 1334

1334

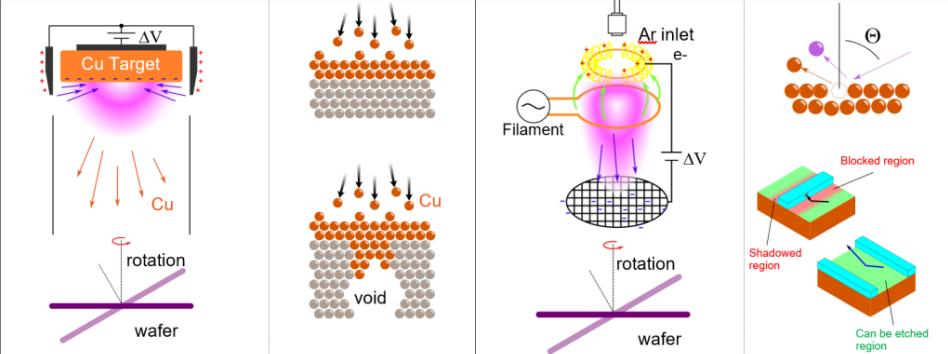

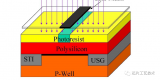

在半导体芯片等器件工艺中,后道制程中的金属连接是经过金属薄膜沉积,图形化和蚀刻工艺,最后在器件元件之间得到导电连接。

2023-11-29 09:15:31 434

434

湿法刻蚀由于成本低、操作简单和一些特殊应用,所以它依旧普遍。

2023-11-27 10:20:17 452

452

,虽然已经发现KOH基溶液可以蚀刻AlN和InAlN,但是之前还没有发现能够蚀刻高质量GaN的酸或碱溶液。在本文中,英思特通过使用乙二醇而不是水作为KOH和NaOH的溶剂,开发了一种将晶体表面蚀刻为III族氮化物的两步法。

2023-11-24 14:10:30 241

241

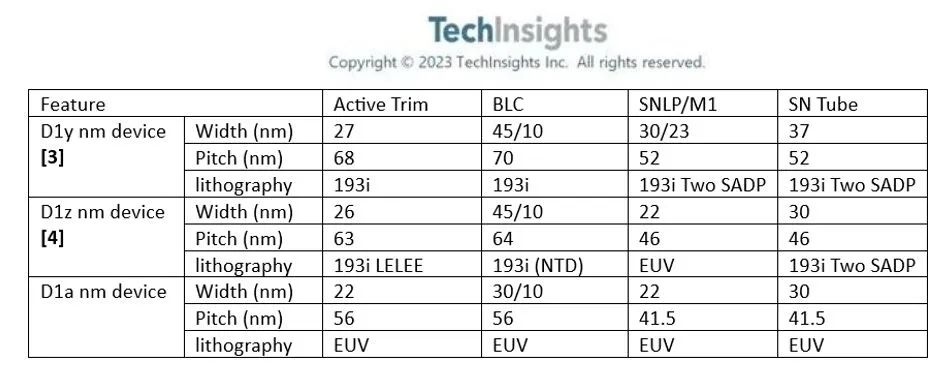

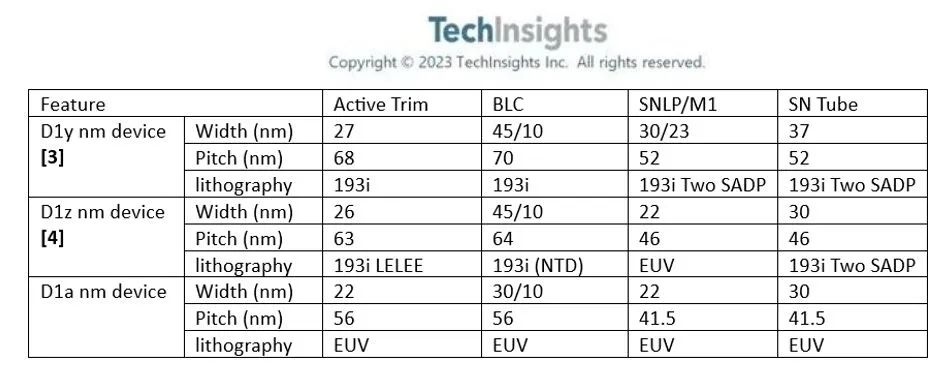

三星D1a nm LPDDR5X器件的EUV光刻工艺

2023-11-23 18:13:02 579

579

但是里面也有几个关键的工艺参数需要控制的。同样Etch GaAs也可以用ICP干法刻蚀的工艺,比湿法工艺效果要好些,侧壁也垂直很多。

2023-11-14 09:31:29 406

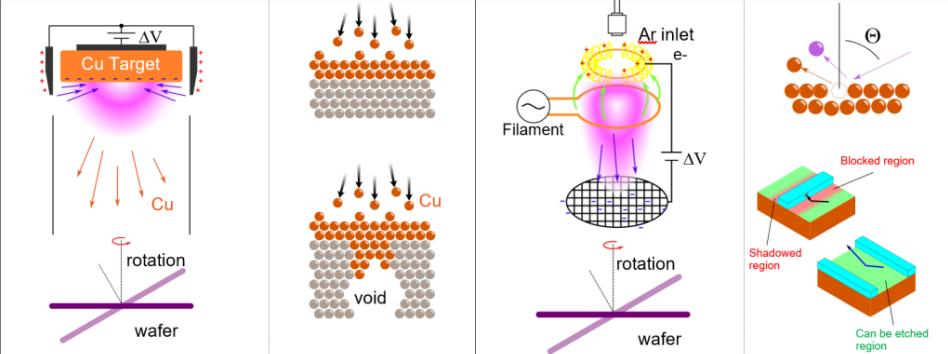

406 近年来,铜(Cu)作为互连材料越来越受欢迎,因为它具有低电阻率、不会形成小丘以及对电迁移(EM)故障的高抵抗力。传统上,化学机械抛光(CMP)方法用于制备铜细线。除了复杂的工艺步骤之外,该方法的一个显著缺点是需要许多对环境不友好的化学品,例如表面活性剂和强氧化剂。

2023-11-08 09:46:21 188

188

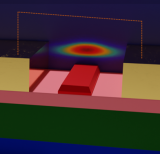

在这个示例中,我们基于Mercante等人的工作[1]模拟了一种薄膜铌酸锂(LNOI)相位调制器。通过利用2023 R1.2版本引入的各向异性介电常数特性,我们在CHARGE中计算了由射频引发的电容

2023-11-05 09:26:23 432

432

电子发烧友网站提供《一种基于PPM调制解调的改进方法.pdf》资料免费下载

2023-10-26 11:15:25 0

0 现在市面上常见的ARM架构分为两种一种是M系列另外一种是A系列,这两种有什么区别啊,用的时候他们一般分别用在什么地方啊。

2023-10-26 07:00:09

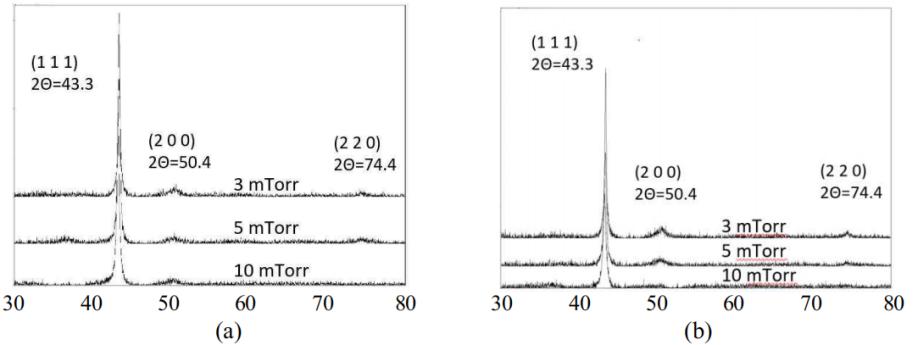

Bumping工艺是一种先进的封装工艺,而Sputter是Bumping工艺的第一道工序,其重要程度可想而知。Sputter的膜厚直接影响Bumping的质量,所以必须控制好Sputter的膜厚及均匀性是非常关键。

2023-10-23 11:18:18 475

475

干法蚀刻(dry etch)工艺通常由四个基本状态构成:蚀刻前(before etch),部分蚀刻(partial etch),蚀刻到位(just etch),过度蚀刻(over etch),主要表征有蚀刻速率,选择比,关键尺寸,均匀性,终点探测。

2023-10-18 09:53:19 788

788

蚀刻技术相比,干法蚀刻技术可以提供各向异性的轮廓、快速的蚀刻速率,并且已经被用于限定具有受控轮廓和蚀刻深度的器件特征。

2023-10-12 14:11:32 244

244

IAR中的sizeof是一种运算符吗?是怎么实现的?

2023-10-08 06:44:50

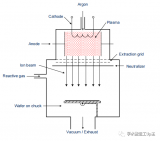

GaN及相关合金可用于制造蓝色/绿色/紫外线发射器以及高温、高功率电子器件。由于 III 族氮化物的湿法化学蚀刻结果有限,因此人们投入了大量精力来开发干法蚀刻工艺。干法蚀刻开发一开始集中于台面结构,其中需要高蚀刻速率、各向异性轮廓、光滑侧壁和不同材料的同等蚀刻。

2023-10-07 15:43:56 319

319

铜的电阻率取决于其晶体结构、空隙体积、晶界和材料界面失配,这在较小的尺度上变得更加重要。传统上,铜(Cu)线的形成是通过使用沟槽蚀刻工艺在低k二氧化硅中蚀刻沟槽图案,然后通过镶嵌流用Cu填充沟槽来完成的。

2023-09-22 09:57:23 281

281

一站式PCBA智造厂家今天为大家讲讲pcb打样蚀刻工艺注意事项有哪些?PCB打样蚀刻工艺注意事项。PCB打样中,在铜箔部分预镀一层铅锡防腐层,保留在板外层,即电路的图形部分,然后是其余的铜箔被化学方法腐蚀,称为蚀刻。

2023-09-18 11:06:30 669

669 2023-09-15 09:43:52 0

0 要注意的是,蚀刻时的板子上面有两层铜。在外层蚀刻工艺中仅仅有一层铜是必须被全部蚀刻掉的,其余的将形成最终所需要的电路。这种类型的图形电镀,其特点是镀铜层仅存在于铅锡抗蚀层的下面。

2023-09-07 14:41:12 474

474

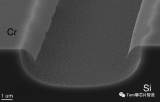

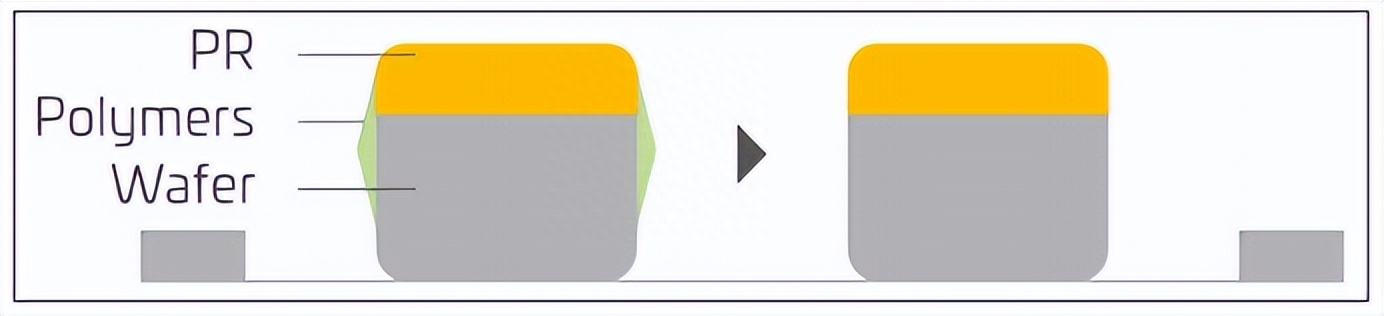

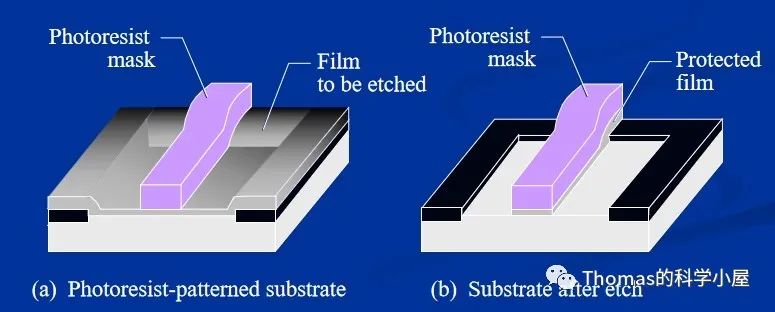

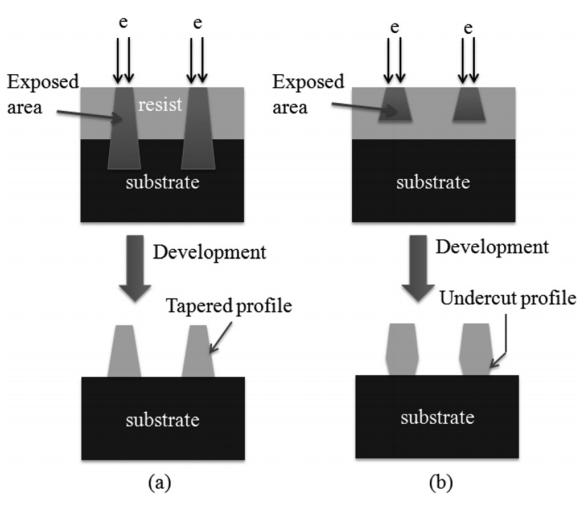

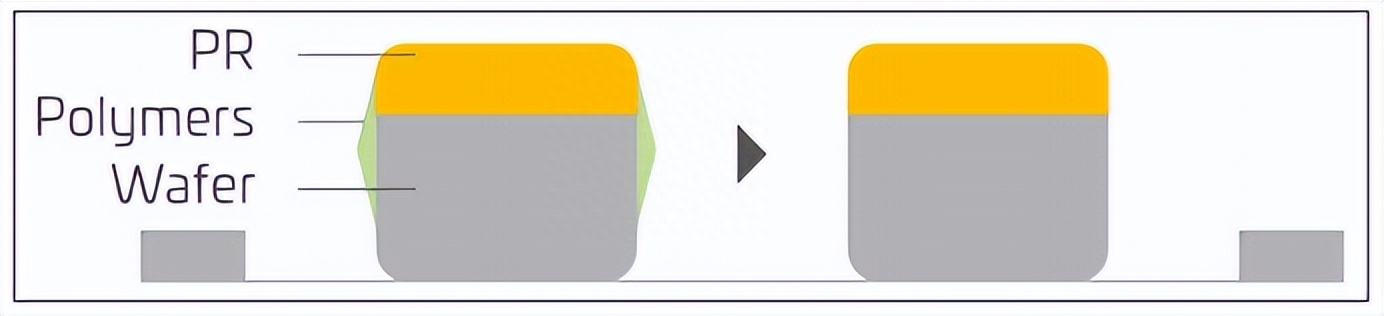

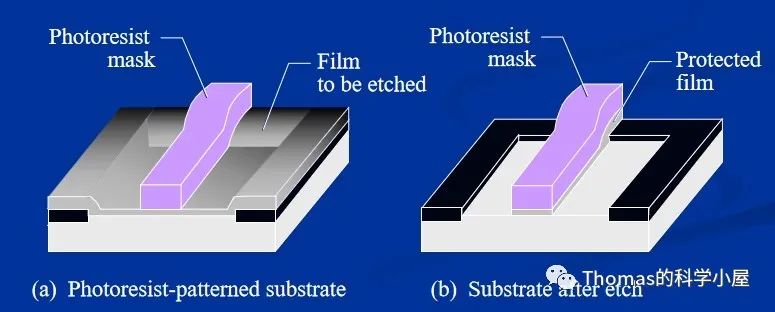

直接蚀刻和剥离是两种比较流行的图案转移工艺。在直接蚀刻工艺中,首先使用光刻技术对聚合物抗蚀剂进行构图,然后通过干法蚀刻技术用抗蚀剂作为掩模将图案转移到衬底或子层上。

2023-09-07 09:57:14 292

292

在印制板外层电路的加工工艺中,还有另外一种方法,就是用感光膜代替金属镀层做抗蚀层。这种方法非常近似于内层蚀刻工艺,可以参阅内层制作工艺中的蚀刻。

2023-09-06 09:36:57 811

811

湿法腐蚀在半导体工艺里面占有很重要的一块。不懂化学的芯片工程师是做不好芯片工艺的。

2023-08-30 10:09:04 1705

1705

半导体制造工艺之光刻工艺详解

2023-08-24 10:38:54 1221

1221

各向异性刻蚀是一种减材微加工技术,旨在优先去除特定方向的材料以获得复杂且通常平坦的形状。湿法技术利用结构的晶体特性在由晶体取向控制的方向上进行蚀刻。 然而,概述了一些定性方面用于解释各向异性的性质

2023-08-22 16:32:01 407

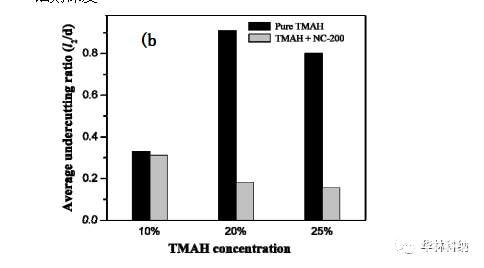

407 我们华林科纳通过光学反射光谱半实时地原位监测用有机碱性溶液的湿法蚀刻,以实现用于线波导的氢化非晶硅(a-Si:H)膜的高分辨率厚度控制。由a-Si:H的本征各向同性结构产生的各向同性蚀刻导致表面

2023-08-22 16:06:56 239

239

来源:《半导体芯科技》杂志 绿色目标。黄色解决方案。 凭借二十年在批量喷涂及其硬件方面的经验,Siconnex已成长为可持续湿法工艺设备的领先供应商。可持续发展和环境健康是我们的基因

2023-08-18 17:56:34 320

320

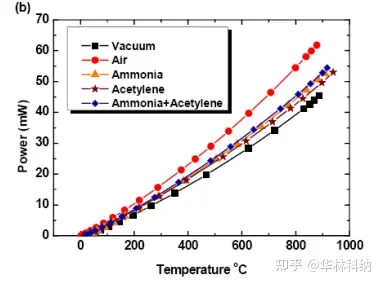

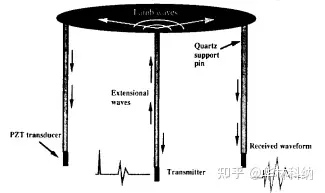

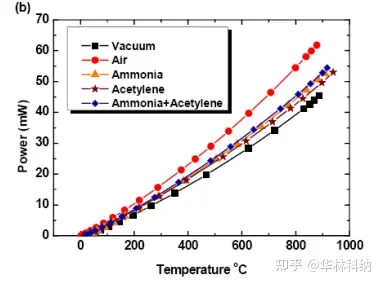

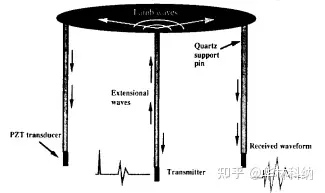

一层或多层薄膜。从理论和实验上研究了这些薄膜对温度灵敏度的影响。使用表面阻抗方法建立了兰姆波在一般多层板中传播的理论模型。该模型用于计算各向异性和薄膜对半导体晶片温度系数的影响。计算预测,各向异性为23%的10cm(100)硅

2023-08-18 17:05:57 595

595

在半导体制程中,移除残余材料的“减法工艺”不止“刻蚀”一种,引入其他材料的“加法工艺”也非“沉积”一种。比如,光刻工艺中的光刻胶涂敷,其实也是在基底上形成各种薄膜;又如氧化工艺中晶圆(硅)氧化,也需要在基底表面添加各种新材料。那为什么唯独要强调“沉积”工艺呢?

2023-08-17 15:33:27 370

370

PCB蚀刻工艺中的“水池效应”现象,通常发生在顶部,这种现象会导致大尺寸PCB整个板面具有不同的蚀刻质量。

2023-08-10 18:25:43 1013

1013 随着晶体管尺寸的不断微缩,晶圆制造工艺日益复杂,对半导体湿法清洗技术的要求也越来越高。

2023-08-01 10:01:56 1639

1639

通常认为,超高镍正极的性能劣化与源自次级颗粒内随机取向的初级晶粒的晶间裂纹密切相关,这主要是由于c轴从H2到H3相变的急剧晶格收缩引起的各向异性机械应变的积累引起的。

2023-07-30 09:35:11 1023

1023

刻蚀和蚀刻实质上是同一过程的不同称呼,常常用来描述在材料表面上进行化学或物理腐蚀以去除或改变材料的特定部分的过程。在半导体制造中,这个过程常常用于雕刻芯片上的细微结构。

2023-07-28 15:16:59 4140

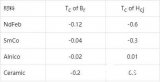

4140 永磁体支持外部磁场的能力是由于磁性材料内的晶体各向异性将小磁畴“锁定”在适当位置。

2023-07-24 15:18:39 345

345

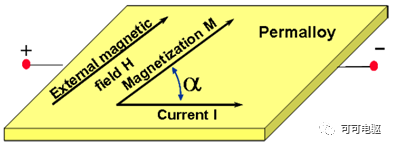

ADA4571-2是一款双通道各向异性磁阻(AMR)传感器,集成信号调理放大器和ADC驱动器。该器件产生模拟输出,指示周围磁场的角位置。每个通道在一个封装内集成两个芯片:一个AMR传感器和一个可变

2023-07-21 13:57:05

ADA4570 是一款各向异性磁阻 (AMR) 传感器,具有集成信号调理放大器和模数转换器 (ADC) 驱动器。ADA4570 产生两个差分模拟输出,指示周围磁场的角位置。ADA4570 由一个封装

2023-07-21 13:53:42

磁光克尔效应装置是一种基于磁光效应原理设计的超高灵敏度磁强计,是研究磁性薄膜、磁性微结构的理想测量工具。旋转磁光克尔效应(RotMOKE)是在磁光克尔效应测量基础上的一种类似于转矩测量各向异性的实验

2023-07-19 13:11:19 383

383 蚀刻是一种从材料上去除的过程。基片表面上的一种薄膜基片。当掩码层用于保护特定区域时在晶片表面,蚀刻的目的是“精确”移除未覆盖的材料戴着面具。

2023-07-14 11:13:32 183

183

蚀刻是一种从材料上去除的过程。基片表面上的一种薄膜基片。当掩码层用于保护特定区域时在晶片表面,蚀刻的目的是“精确”移除未覆盖的材料戴着面具。

2023-07-12 09:26:03 190

190

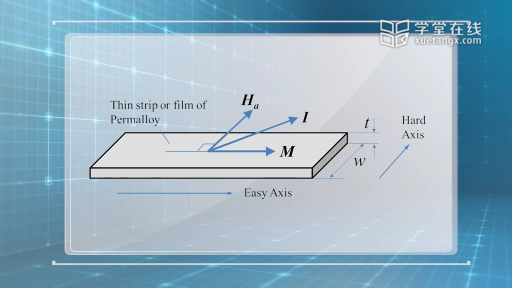

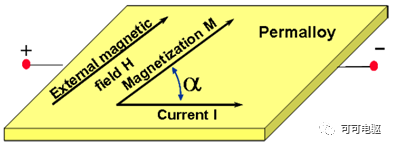

某些铁磁合金(例如坡莫合金)的电阻大小容易受到外部磁场的影响。这种固态磁阻效应或各向异性磁阻(AMR)可以在薄膜技术中轻松实现,从而可以生产出精密但又具有成本效益的传感器,为磁阻角度传感器的系统设计提供了理论基础。

2023-07-11 11:35:54 862

862

在半导体制程中,移除残余材料的“减法工艺”不止“刻蚀”一种,引入其他材料的“加法工艺”也非“沉积”一种。比如,光刻工艺中的光刻胶涂敷,其实也是在基底上形成各种薄膜;又如氧化工艺中晶圆(硅)氧化,也需要在基底表面添加各种新材料。那为什么唯独要强调“沉积”工艺呢?

2023-06-29 16:58:37 404

404

在之前的文章里,我们介绍了晶圆制造、氧化过程和集成电路的部分发展史。现在,让我们继续了解光刻工艺,通过该过程将电子电路图形转移到晶圆上。光刻过程与使用胶片相机拍照非常相似。但是具体是怎么实现的呢?

2023-06-28 10:07:47 2427

2427

CMOS和MEMS制造技术,允许相对于其他薄膜选择性地去除薄膜,在器件集成中一直具有很高的实用性。这种化学性质非常有用,但是当存在其他材料并且也已知在HF中蚀刻时,这就成了问题。由于器件的静摩擦、缓慢的蚀刻速率以及横向或分层膜的蚀刻速率降低,湿法化学也会有问题。

2023-06-26 13:32:44 1053

1053

偏差

据IPC-4101《刚性及多层印制板用基材规范》,覆铜板的厚度偏差分为两种,一种厚度公差包括金属箔的厚度,另一种不包括铜箔的芯板厚度。覆铜板(包括铜箔)厚度公差分三个等级(K、L和M),从K级至M

2023-06-25 09:57:07

镍铁(NiFe)合金具有较强的各向异性磁电阻效应、较高的居里温度、易于实现与电路集成以及较低的制作成本等优点,成为开发磁电阻传感器的首选材料。

2023-06-21 09:29:50 377

377

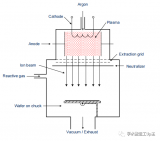

离子束蚀刻 (Ion beam etch) 是一种物理干法蚀刻工艺。由此,氩离子以约1至3keV的离子束辐射到表面上。由于离子的能量,它们会撞击表面的材料。晶圆垂直或倾斜入离子束,蚀刻过程是绝对

2023-06-20 09:48:56 3989

3989

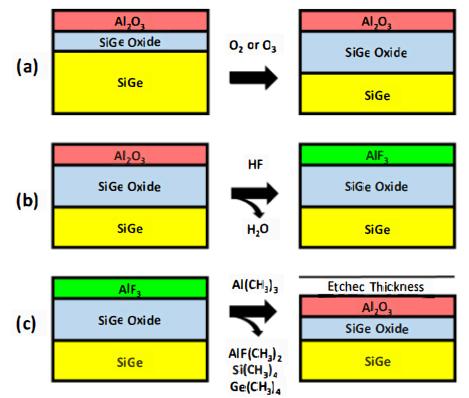

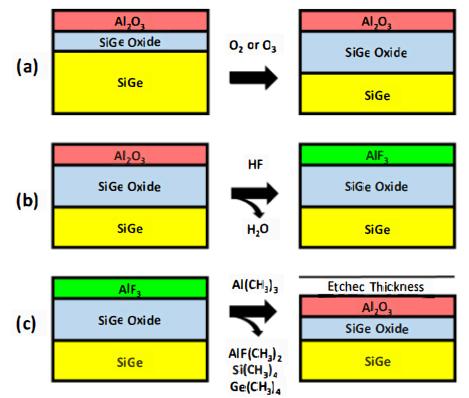

器件尺寸的不断缩小促使半导体工业开发先进的工艺技术。近年来,原子层沉积(ALD)和原子层蚀刻(ALE)已经成为小型化的重要加工技术。ALD是一种沉积技术,它基于连续的、自限性的表面反应。ALE是一种蚀刻技术,允许以逐层的方式从表面去除材料。ALE可以基于利用表面改性和去除步骤的等离子体或热连续反应。

2023-06-15 11:05:05 526

526

为了提供更优良的静电完整性,三维(3D)设计(如全围栅(GAA)场电子晶体管(FET ))预计将在互补金属氧化物半导体技术中被采用。3D MOS架构为蚀刻应用带来了一系列挑战。虽然平面设备更多地依赖于各向异性蚀刻,但是3D设备在不同材料之间具有高选择性,需要更多的各向异性蚀刻能力。

2023-06-14 11:03:53 1779

1779

KMA36位置传感器将其连接到使用可配置IC通信的Grove兼容扩展端口的系统。 将磁阻元件同模数转换器和信号处理功能一起置于一个标准的小型封装内。传感器以5V的外部电压工作。通过使用各向异性磁阻 (AMR) ,KMA36 能够以非接触方式确定外部磁铁360°范围内的磁场角度。

2023-06-08 15:44:10 261

261

光刻工艺后,在硅片或晶圆上形成了光刻胶的图形,下一步就是刻蚀。

2023-06-08 10:52:35 3320

3320

MS32是一种磁场传感器,采用惠斯通电桥。它的四个电阻中的每一个都有坡莫合金,一种显示各向异性磁力的材料阻力效应。表面的单向磁场沿y轴平行于芯片(x-y 平面)将提供一个乳场依赖的输出信号。一个磁性

2023-06-03 10:39:06 259

259

KMXP5000磁栅尺传感器测量原理基于各向异性磁阻效应(AMR 效应)。这些传感器提供两种不同的DFN封装,可用于多个定位选项。这些封装可以轻松集成到自动装配过程中。

2023-06-03 10:16:34 249

249

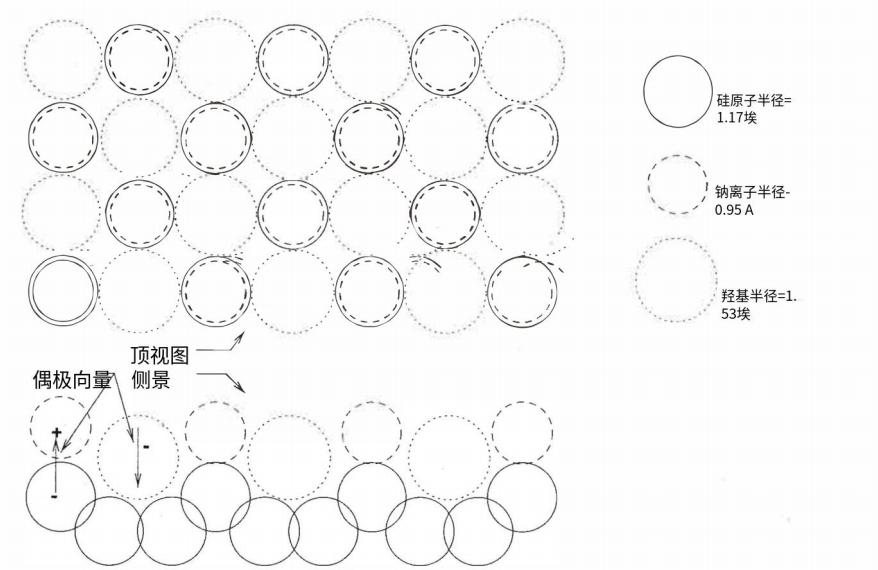

ELAF-100L-T30009力传感器由晶体制成,晶体是各向异性的,非晶是各向同性的。 当某些晶体介质在一定方向受到机械力的作用时,会发生极化效应; 当除去机械力时,它又会恢复到不带电状态,即受到拉力或压力时。 有些晶体可能会产生电效应,也就是所谓的极化效应。

2023-06-02 10:50:06 190

190

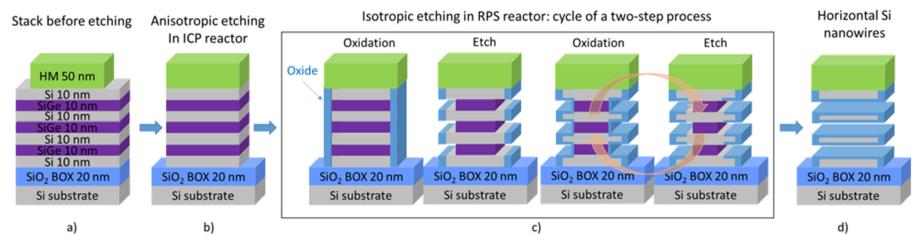

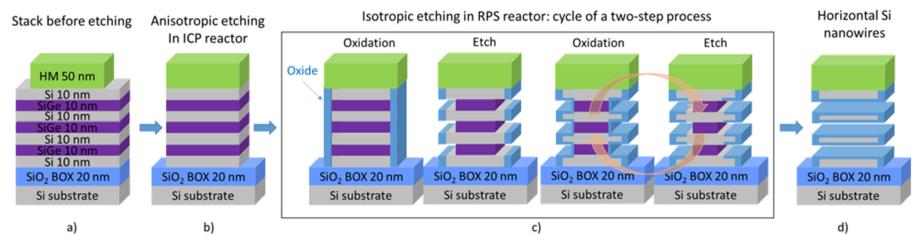

纳米片工艺流程中最关键的蚀刻步骤包括虚拟栅极蚀刻、各向异性柱蚀刻、各向同性间隔蚀刻和通道释放步骤。通过硅和 SiGe 交替层的剖面蚀刻是各向异性的,并使用氟化化学。优化内部间隔蚀刻(压痕)和通道释放步骤,以极低的硅损失去除 SiGe。

2023-05-30 15:14:11 1071

1071

过去利用碱氢氧化物水溶液研究了硅的取向依赖蚀刻,这是制造硅中微结构的一种非常有用的技术。以10M氢氧化钾(KOH)为蚀刻剂,研究了单晶硅球和晶片的各向异性蚀刻过程,测量了沿多个矢量方向的蚀刻速率,用单晶球发现了最慢的蚀刻面。英思特利用这些数据,提出了一种预测不同方向表面的倾角的方法

2023-05-29 09:42:40 618

618

通过湿法转移二维材料与半导体衬底形成异质结是一种常见的制备异质结光电探测器的方法。在湿法转移制备异质结的过程中,不同的制备工艺细节对二维材料与半导体形成的异质结的性能有显著影响。

2023-05-26 10:57:21 508

508

一种简单的报错设计,可在次基础上增加。

冲突

阻挡

重复

不在工位

不在岗

计时不准

范围外

强停

其它

2023-05-20 20:07:57

蚀刻可能是湿制程阶段最复杂的工艺,因为有很多因素会影响蚀刻速率。如果不保持这些因素的稳定,蚀刻率就会变化,因而影响产品质量。如果希望利用一种自动化方法来维护蚀刻化学,以下是你需要理解的基本概念。

2023-05-19 10:27:31 575

575

微电子机械系统(MEMS)是将机械元件和电子电路集成在一个共同的基板上,通过使用微量制造技术来实现尺寸从小于一微米到几微米的高性能器件。由于现有的表面加工技术,目前大多数的MEMS器件都是基于硅的。

2023-05-19 10:19:26 352

352 蚀刻是微结构制造中采用的主要工艺之一。它分为两类:湿法蚀刻和干法蚀刻,湿法蚀刻进一步细分为两部分,即各向异性和各向同性蚀刻。硅湿法各向异性蚀刻广泛用于制造微机电系统(MEMS)的硅体微加工和太阳能电池应用的表面纹理化。

2023-05-18 09:13:12 700

700

G-MRCO-016磁性角度传感器是基于各向异性磁阻效应的磁场传感器。例如,G-MRCO-016磁性角度传感器可以在磁场强度大于25kA/m的应用中独立感测磁场方向。G-MRCO-016磁性角度传感器包含两个平行的惠斯通电桥,每个电桥可以测量45度。

2023-05-16 16:00:38 0

0 其实不同颜色的PCB,它们的制造的材料、制造工序都是一样的,包括敷铜层的位置也是一样的,经过蚀刻工艺后就在PCB上留下了最终的布线,例如下图这块刚经过蚀刻工艺的PCB,敷铜走线就是原本的铜色,而PCB基板略显微黄色。

2023-05-09 10:02:43 1699

1699

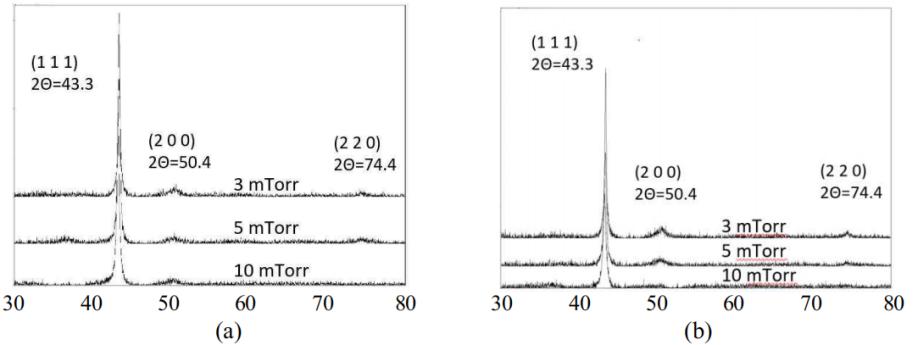

书籍:《炬丰科技-半导体工艺》 文章:单晶的湿法蚀刻和红外吸收 编号:JFKJ-21-206 作者:炬丰科技 摘要 采用湿法腐蚀、x射线衍射和红外吸收等方法研究了物理气相色谱法生长AlN单晶的缺陷

2023-04-23 11:15:00 118

118 【摘要】 在半导体湿法工艺中,后道清洗因使用有机药液而与前道有着明显区别。本文主要将以湿法清洗后道工艺几种常用药液及设备进行对比研究,论述不同药液与机台的清洗原理,清洗特点与清洗局限性。【关键词

2023-04-20 11:45:00 823

823

反应离子蚀刻 (RIE)是一种干法蚀刻工艺,与半导体工业中使用的互补金属氧化物半导体(CMOS)方法兼容。

2023-04-14 14:26:16 1253

1253

钢网是SMT生产使用的一种工具,其主要功能是将锡膏准确地涂敷在有需要焊接的PCB焊盘上。钢网的好坏,直接影响印刷工作的质量,目前一般使用的金属钢网,是由薄薄的、带有小孔的金属板制作成的,在开孔处,锡

2023-04-14 11:13:03

高理论容量和独特的层状结构使MoS₂成为一种很有前途的锂离子电池负极材料。然而MoS₂层状结构的各向异性离子输运和其较差的本征导电性,导致差的离子传输能力。

2023-04-13 09:23:09 684

684 干法蚀刻与湿法蚀刻之间的争论是微电子制造商在项目开始时必须解决的首要问题之一。必须考虑许多因素来决定应在晶圆上使用哪种类型的蚀刻剂来制作电子芯片,是液体(湿法蚀刻)还是气体(干法蚀刻)

2023-04-12 14:54:33 1004

1004 湿法蚀刻工艺的原理是使用化学溶液将固体材料转化为液体化合物。选择性非常高

2023-04-10 17:26:10 453

453

半导体行业的许多工艺步骤都会排放有害废气。对于使用非常活泼的气体的化学气相沉积或干法蚀刻,所谓的靠近源头的废气使用点处理是常见的做法。相比之下,对于湿法化学工艺,使用中央湿式洗涤器处理废气是一种公认

2023-04-06 09:26:48 408

408

了革命性的变化,这种布局完全不同于90nm节点。从45nm节点后,双重图形化技术已经应用在栅图形化工艺中。随着技术节点的继续缩小,MOSFET栅极关键尺寸CD继续缩小遇到了困难,IC设计人员开始减少栅极之间的间距。

2023-04-03 09:39:40 2452

2452 印刷线路板从光板到显出线路图形的过程是一个比较复杂的物理和化学反应的过程,本文就对其最后的一步--蚀刻进行解析。目前,印刷电路板(PCB)加工的典型工艺采用"图形电镀法"。即先在

2023-03-29 10:04:07 886

886 一种改进的高压谐振控制器

2023-03-28 18:24:50

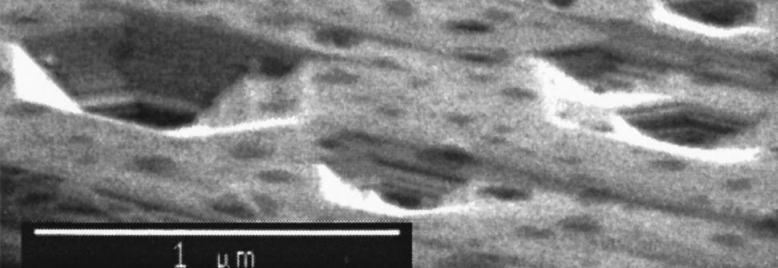

在过去的几年中,随着器件尺寸的不断减小,蚀刻表面的粗糙度开始发挥越来越重要的作用。

2023-03-24 10:11:13 251

251

2) Nd-Fe-B磁铁 3) 铝镍钴磁铁 4)粘接钕铁硼磁铁3 . 各向同性与各向异性磁铁 4. PM型与HB型转子使用磁铁的差异 前言 基本信息 名称 描述说明 教材名称 步进电机应用技术 作者 坂

2023-03-23 10:42:58 0

0

正在加载...

电子发烧友App

电子发烧友App

评论