更高功率密度和更高效的车载充电器设计的重要方面和解决方案

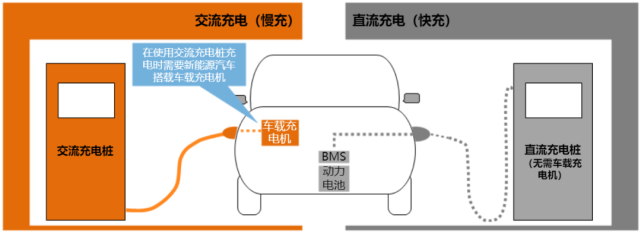

汽车行业的发展和创新在汽车设计的几乎所有方面都在快速发展,包括底盘、动力总成、信息娱乐、连接和驾驶辅助系统。由于驾驶员的担忧和压力增加,对电池电动汽车 (BEV)的快速和广泛采用提出挑战的一个主题是为这些车辆充电所需的时间——尤其是在长途公路旅行中。车载充电器 (OBC)的设计是一个受到比大多数人更严格审查的领域。

为了寻求更高功率密度和更高效的 OBC,设计人员正在寻求先进技术,通过从当前的基于硅的解决方案转向使用宽带隙 (WBG) 材料的功率半导体技术,从而在创新中迈出新的一步,例如如碳化硅和氮化镓. 与基于硅器件的传统拓扑相比,一旦 WBG 器件的改进的品质因数 (FoM) 被充分理解,创新的想法可以帮助设计人员开发具有更高开关频率的新拓扑,而调制方案不可能或过于复杂之前实施。此外,有效的热设计(即包括新冷却概念的创新封装)为即将到来的 OBC 设计在功率密度和效率方面开辟了前景。

本文确定了 OBC 设计的趋势,比较了半导体技术之间的 FoM,并介绍了新的表面贴装器件 (SMD) 封装。综合解决方案带来不同拓扑结构的创新,提供更高的效率和功率密度,并实现将电动汽车集成到智能电网的双向性。

OBC 趋势

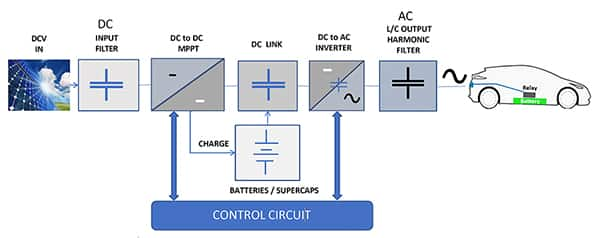

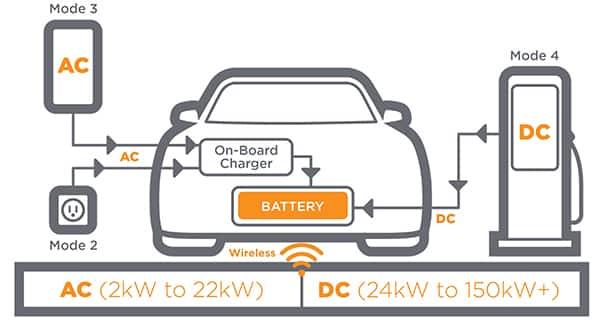

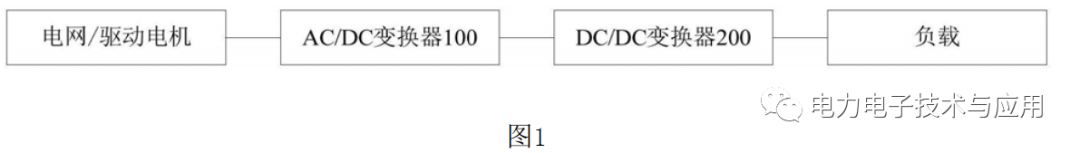

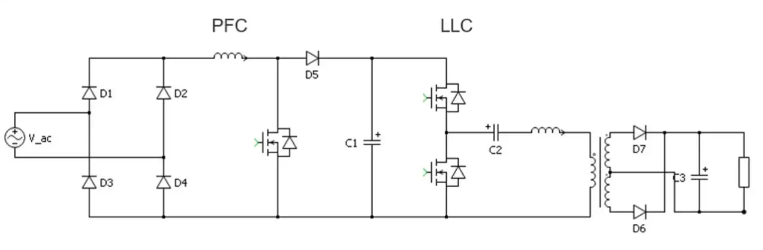

OBC 的作用是将来自电网的交流电转换为可用于为牵引电池充电的直流电压。因为 OBC 只能在车辆停止时执行此功能,而 DC/DC 只能在车辆移动时执行,所以这个概念增加了额外的重量,必须随身携带但也需要冷却。因此,必须最小化 OBC 和 DC/DC 的尺寸和重量,以减少其对行驶里程的影响以及e-Powertrain 车厢中占用的体积,同时仍允许快速高效的充电。

同样,在未来电网法规向智能电网发展的影响下,以及为停电或自然灾害提供应急电源的可能性,OBC也受到它们需要允许双向电力流动这一事实的影响。 .

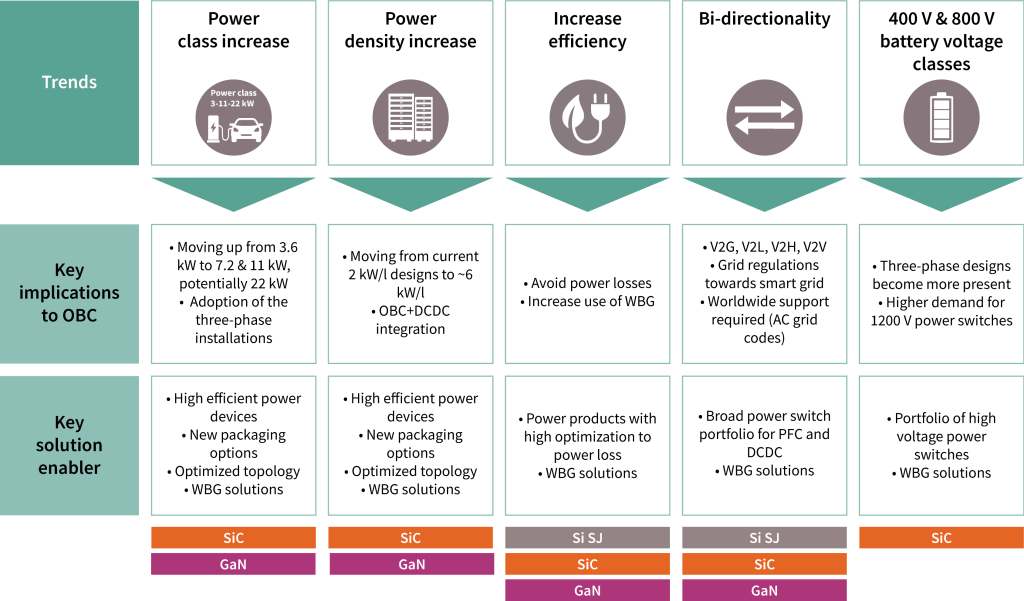

在确定 OBC 设计师面临的五个关键挑战时,这些方面密切相关且相互关联:

功率等级不断增加以加快充电时间。当前的插电式混合动力汽车和 BEV 具有 3.6 至 7.2 kW 功率等级的 OBC。原始设计制造商在未来三到五年内为下一代电动汽车设计的当前 OBC 设计正在上升到 7.2 到 11 kW 的功率等级范围。对于配备 800 V 电池的豪华车或高端汽车,OBC 可设计为高达 22 kW。

功率密度的增加意义重大,因为它意味着尺寸和重量的减小,有助于扩大电动汽车的行驶里程。提高效率不仅减少了 OBC 内的热量积聚(由于减少了热管理,从而减小了尺寸并增加了功率密度),而且还允许将来自有限电网的更多能量传递给牵引电池,从而减少充电时间.

效率的提高与前两个趋势密切相关。如果没有更高效的电源转换器,就不可能以更高的功率密度实现更高的功率等级。同样,可能会引入针对 OBC 转换器效率目标的额外规定,例如油箱到车轮的效率。

双向操作的要求是 OBC 设计人员面临的另一大挑战。随着电动汽车变得越来越普遍,电网的压力将显着增加,尤其是当人们在每天通勤后的晚上给车辆充电时。电力供应商认识到,电动汽车中存储的大量能量可能不会立即需要。这可以返回到电网或用于在高峰时间为单个房屋供电,以减少高峰能源需求。然而,要做到这一点,OBC 需要能够将能量从牵引电池传输回电网,而不是仅仅为 EV 充电。

电池电压正在增加。尽管 400-V 电池在未来五年多仍将是主流,但 800-V 电池已经变得越来越有吸引力。主要动机主要是在充电和向牵引电机输送能量时减少电缆中的电流和相关的 I 2 R 损耗。

图 1 着眼于最重要的趋势以及 OBC 设计中的相应影响以及每个趋势的关键解决方案促成因素。

图 1:OBC 设计趋势对电源设计人员提出了若干挑战

所选择的拓扑结构对于应对这些挑战至关重要,所使用的技术也是如此——尤其是对于开关组件。在大多数情况下,WBG 解决方案可以为提供所需的性能优势做出重大贡献。

Si、SiC 和 GaN 之间的品质因数和技术差异

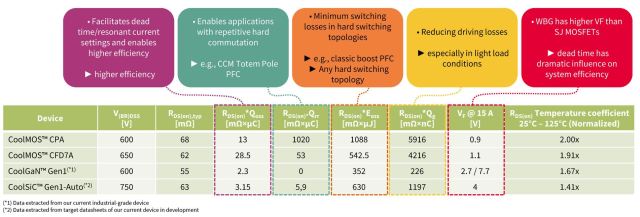

分析哪种 WBG 设备适合 OBC 应用的第一步是比较每种技术的不同 FoM。这些总结在图 2 中。

图 2:英飞凌提供的不同技术之间的 FoM 比较

这些 FoM 中的每一个都有不同的含义,并量化了不同拓扑中存在的含义。值得一提的是,包括RDS( on)温度系数在内的FoM值越低,该技术在应用中的定位就越好。正确选择技术不是仅选择一种 FoM,而是选择它们的组合。

例如,R DS( on) × Q rr + R DS( on) × E oss + R DS( on )温度系数的组合表明 SiC 或 GaN 是硬开关应用的最佳候选者,例如连续导通模式图腾柱功率因数校正(PFC),并具有最佳的性价比。另一方面,R DS( on) × Q oss + R DS( on) × Q g + V F的组合+ R DS( on)温度系数表明 GaN 是最适合用于软开关应用的技术,可在非常高的开关频率 (>400 kHz) 下工作。因此,通过减小磁性元件和其他无源器件的尺寸,以及在硅基难以实现的高功率密度设计中减少冷却工作,实现了系统级成本的降低匹配的解决方案。

通过创新的封装和冷却方法进行新的热设计

在承认 WBG 技术的优势的同时,设计人员还必须意识到提高热性能在实现这些重要目标方面起着至关重要的作用。

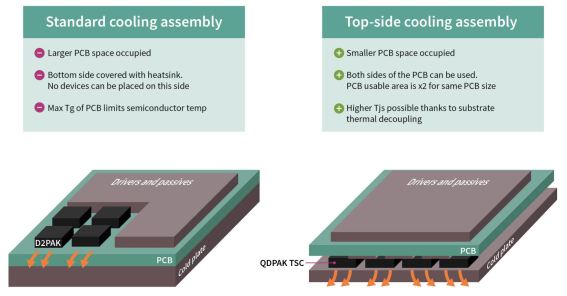

在当前的SMD 设计中,热量的传导路径是向下的,通过元件的支腿进入 PCB,PCB 与散热器相连。在具有挑战性的应用中,功率组件可以安装在绝缘金属基板 (IMS) 上,从而提高热性能,因为它比标准 FR4 材料具有更好的热导体。然而,热量的自然倾向是上升,使得底部冷却 (BSC) 似乎有些违反直觉。

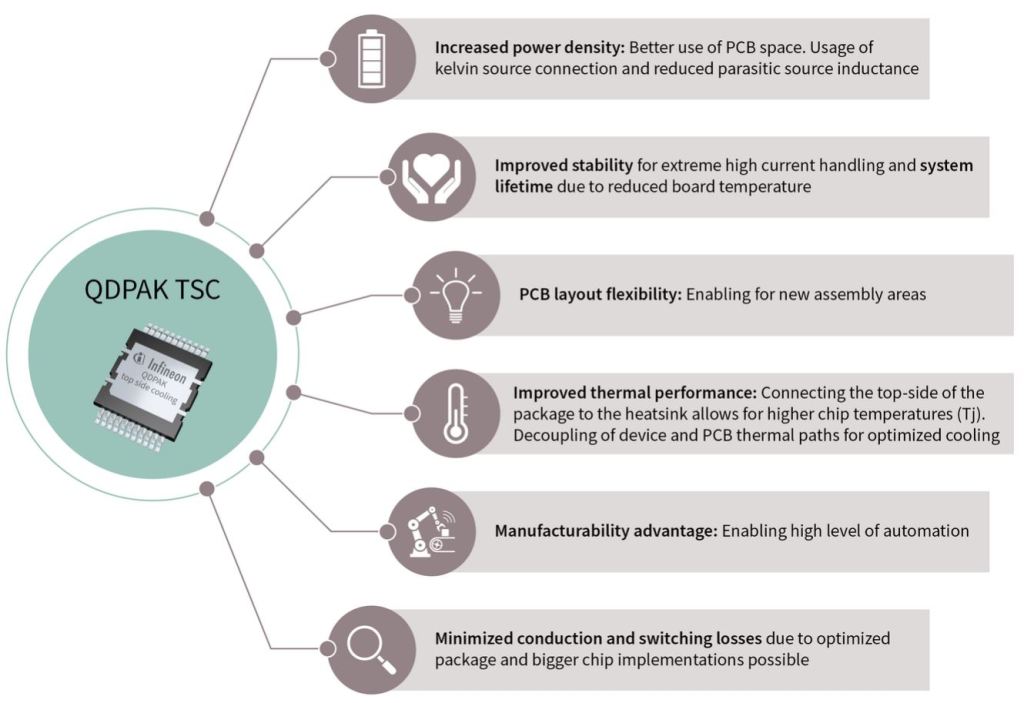

通过创新封装,英飞凌开发了顶部冷却 (TSC)分立半导体和 IC。这一概念不仅利用了热量的自然向上流动,而且提供了许多有利于 OBC 设计和其他类似应用的额外好处。

在 BSC 中,冷板/散热器通常连接到 PCB/IMS 的底部以散热。这排除了将组件放置在一侧的可能性,从而将功率密度降低了 2 倍。此外,半导体器件与 PCB 热粘合,这意味着它们将在相同的温度下工作。由于 FR4 PCB 的玻璃化转变温度低于许多 WBG 器件的工作温度,因此它们无法充分发挥其潜力。

图 3:TSC 允许双面组件放置,从而使功率密度翻倍。

通过将冷板粘合到功率组件的顶部,这些问题很容易解决,允许将组件放置在两侧,并且可以在整个工作温度范围内使用 WBG 设备。

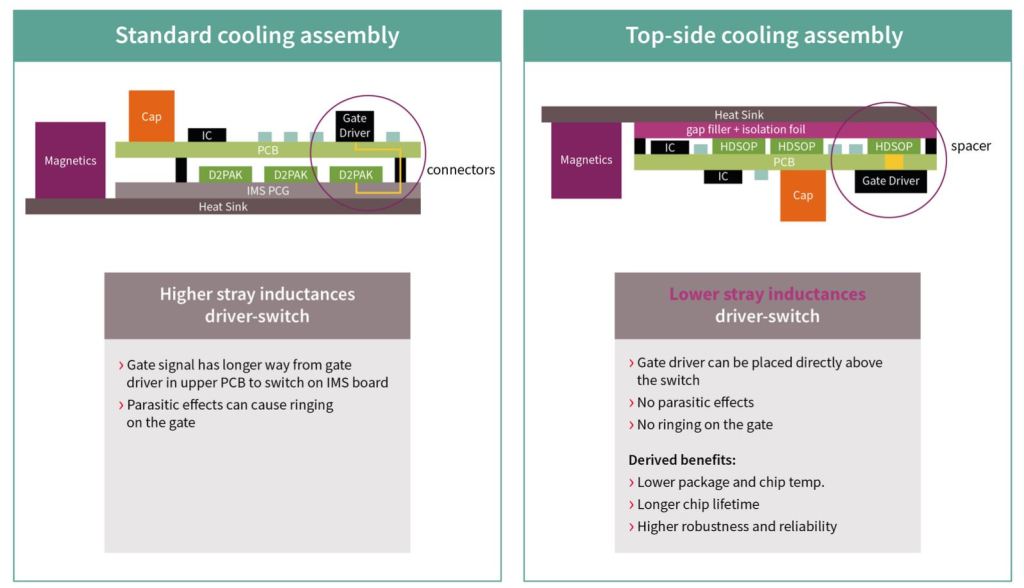

由于 IMS 通常涉及为驱动器和无源元件使用单独的 FR4 PCB,栅极驱动器和晶体管之间可能存在很大距离,这不可避免地会增加导致振铃的寄生效应,这在使用 WBG 器件时是一个非常微妙的话题.

图 4:双面组件允许较短的栅极走线,从而消除了寄生效应。

由于 TSC 允许将所有组件放置在同一双面 PCB 上,因此驱动器可以直接放置在相应的晶体管下方,从而消除了 PCB 引起的寄生效应。这提高了系统性能并延长了 MOSFET 的使用寿命。

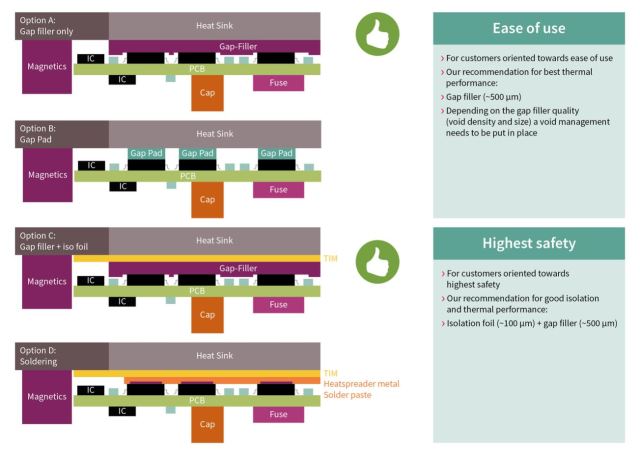

存在多种将晶体管封装热粘合到散热器/冷板的选项。一般来说,最直接的方法是在 MOSFET 和散热器之间放置一个导热的间隙填充垫。厚度约为 0.5 毫米,这提供了最佳的热性能,前提是间隙填充物中的任何空隙都得到了解决。

图 5:间隙填充物是首选的热粘合方法,为 HV 应用添加了绝缘体。

在高压应用中,填隙剂在晶体管和导电散热器之间提供足够的电气隔离方面并不可靠。在这种情况下,大约 0.1 mm 的隔热材料被放置在间隙填充物和散热器之间,以提供适当水平的电气隔离,同时保持出色的热性能。

英飞凌的QDPAK (PG-HDSOP-22-1)器件专门设计用于利用 TSC 的优势。提供多种功能以适应不同的应用。提供了一个开尔文源引脚以实现高水平的可控性和满载效率。对称的平行引线布局可确保 PCB 的机械稳定性以及易于组装和测试。

图 6:支持 TSC 的 QDPAK 具有多种可制造性/组装优势。

WBG 器件支持的具有双向功率流的拓扑

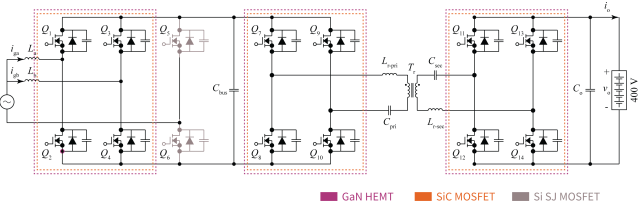

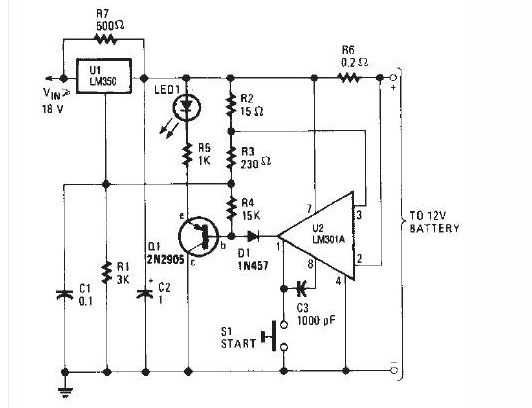

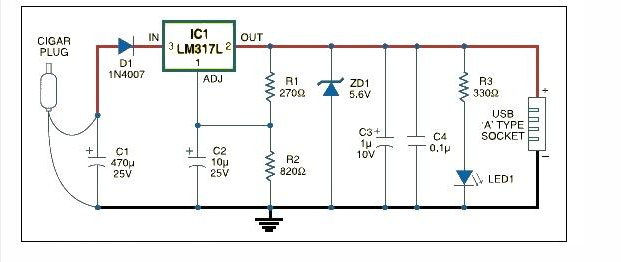

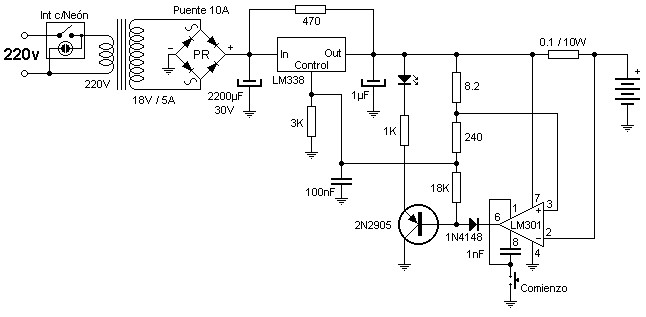

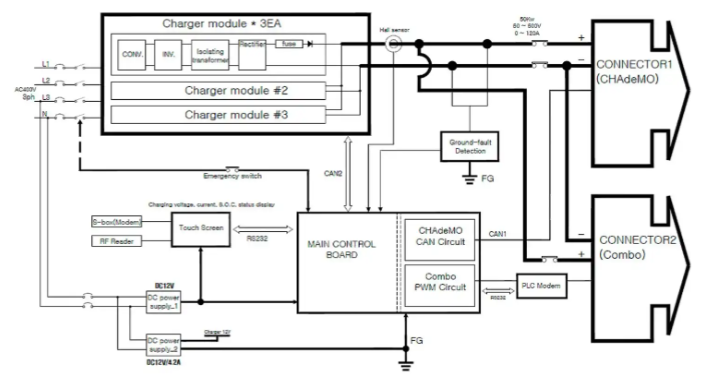

让我们从单交流相中最广泛使用的配置之一开始,以实现双向性,允许车辆到电网 (V2G)/车辆到负载 (V2L)-AC 负载功能。对于 3.6 kW 功率级解决方案,PFC 拓扑的单相就足够了。但是,对于 7.2 kW 功率等级,建议使用图腾柱交错相位以保持适当的效率和热管理。HV/HV DC/DC 转换器可以通过 CLLC 或双有源桥拓扑实现。选择取决于整个负载所需的峰值/整体效率以及首选的可控性。

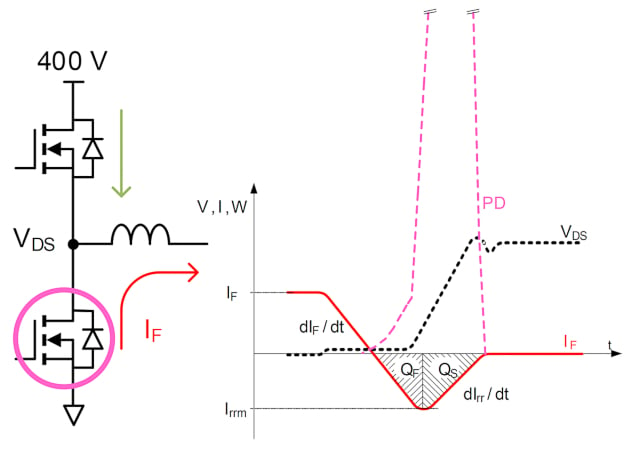

在功率半导体方面,每种拓扑的推荐如图 7 所示。WBG 技术的正确选择取决于每个客户的价值驱动因素,例如效率、功率密度、成本、系统要求和所选拓扑。值得一提的是,如果 OBC 处于放电模式(即车辆到一切,或 V2X)作为功率因数等于 1 的电压源,那么慢腿(Q5 和 Q6)可以填充硅超结 (SJ) 晶体管。但如果 OBC 需要处理无功功率(功率因数不等于 1),那么慢腿必须安装 WBG 晶体管,因为硬换向事件必然会发生。

基于图 7 所示的拓扑,保持 Q5 完全关闭和 Q6 完全开启可以启用车辆到车辆 (V2V)、V2L-DC 负载和车辆到直流 (V2DC) 微电网选项。在这种情况下,前端转换器用作交错式降压转换器。

通过共享同一电源电路,无需额外的设备和成本,即可高效便捷地实现双向 AC/DC 和双向 DC/DC 电力传输。

图 7:使用SiC MOSFET和/或GaN HEMT 晶体管代替 IGBT 和 SJ 器件,可以将 PFC 和 CLLC 中的开关频率加倍,以实现 > 4 kW/l 的功率密度。

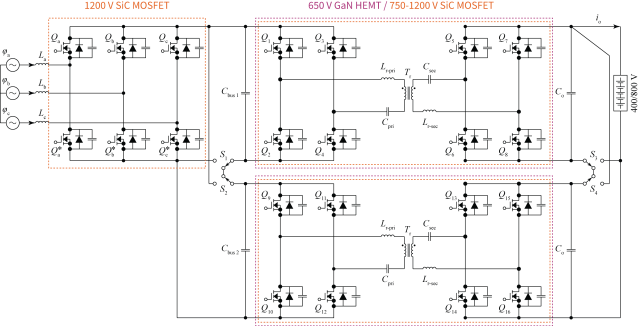

图 7 所示的配置可以成为三相交流系统的构建块。换言之,每个构建块都连接到交流电网的每个相位,并且将 HV/HV DC/DC 转换器的次级侧连接在一起。这种方法可以实现 11-kW (3× 3.6 kW) 和 22-kW (3× 7.2 kW) OBC 设计。

另一种有吸引力且更简单的方法可以通过将 WBG 设备组合用于三相交流系统来实现,如图 8 所示。在这种配置中,有两种可能的情况:

根据交流电网供电配置以及 PFC 输出端的直流母线电压(在此基础中为 B6/电压源转换器),HV/HV DC/DC 转换器可以串联(对于三相输入)或并联(单相输入)。这样做的目的是保持变压器的相同输入输出电压转换比。

根据 OBC 系统的功率密度、热管理和效率要求,HV/HV DC/DC 转换器可以在初级侧串联或并联。

图 8:使用不同电压等级的 SiC MOSFET 和 GaN HEMT 的三相/单相双向解决方案,以及针对不同电池电压等级的 HV/HV DC/DC 转换器中的串联/并联布置。

根据输出电压/电池电压范围,必须选择适当的电压等级,即 650-V GaN HEMT/750-V SiC MOSFET 或 1,200-V SiC MOSFET。选择目标效率、功率密度和可控性将决定拓扑和功率半导体技术。

对于不太复杂的方法并将组件数量保持在最低限度,HV/HV DC/DC 转换器可以由使用 1,200-V SiC 晶体管的单个转换器组成。

概括

电气化和数字化的大趋势正在显着影响电动汽车以及电动汽车技术的设计、制造和商业化。OBC作为加快采用 BEV 和插电式混合动力汽车的关键角色之一备受关注,在充电时间和行驶覆盖范围方面与内燃机汽车竞争。

已经确定了影响 OBC 设计的五个主要趋势。在所有这些产品中,WBG 技术的使用实现了更好的功率密度和效率,并扩展了功率等级。设计人员必须充分了解每种技术的 FoM,才能针对不同的拓扑准确选择最合适的解决方案。此外,该技术本身不足以改进未来 OBC 设计的不同方面。采用新 TSC 方法的创新封装对于进一步利用 WBG 晶体管的优势至关重要。最后,WBG 器件支持具有先进控制算法的创新拓扑结构,允许双向功率流动,从而将 BEV 集成到交流电网中。

英飞凌的半导体解决方案可以实现电气化的核心功能、延长行驶里程、缩短充电时间,并实现具有传统 12V 域的高压系统之间的双向能量流动。在此处了解有关该公司混合动力车载电池充电器产品的更多信息。可以在此处找到有关其 WBG 技术的完整详细信息。

审核编辑:刘清

电子发烧友App

电子发烧友App

评论