从历史上看,工业现场传感器过去和现在在许多情况下都是模拟的。它们包括一个传感元件和一些将传感数据发送到控制器的方法。数据是单向模拟的。然后是二进制传感器,它提供数字开/关信号,并包括一个传感元件:电感、电容、超声波、光电等,带有一个半导体开关元件。输出可以是高侧 (HS) 开关 (PNP) 或低侧 (LS) 开关 (NPN) 或推挽式 (PP)。但数据仍然仅限于从传感器到主机的单向通信,没有错误控制,并且仍然需要工厂车间的技术人员执行手动校准等任务。

需要更好的解决方案来满足“工业 4.0”、智能传感器和可重构工厂车间的需求。解决方案是 IO-Link 协议,这是一种相对较新的工业传感器标准,显示出惊人的增长轨迹。

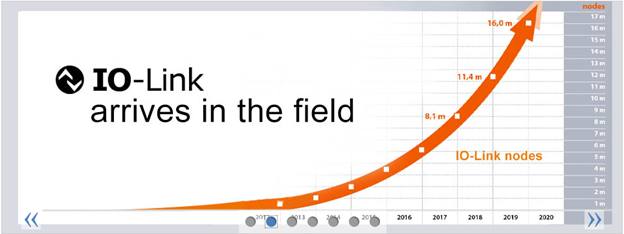

IO Link 组织估计,迄今为止,现场使用了超过 1600 万个启用 IO-Link 的节点。这个数字还在增长。

图 1:IO-Link 协议的快速增长(图片:IO-Link Consortium)

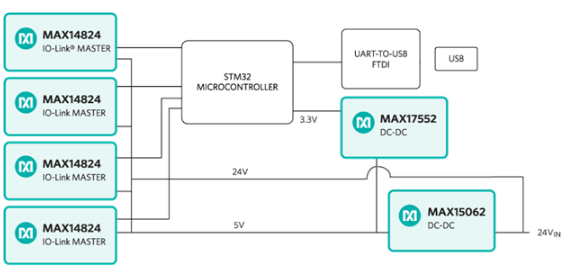

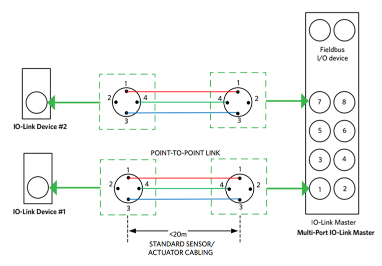

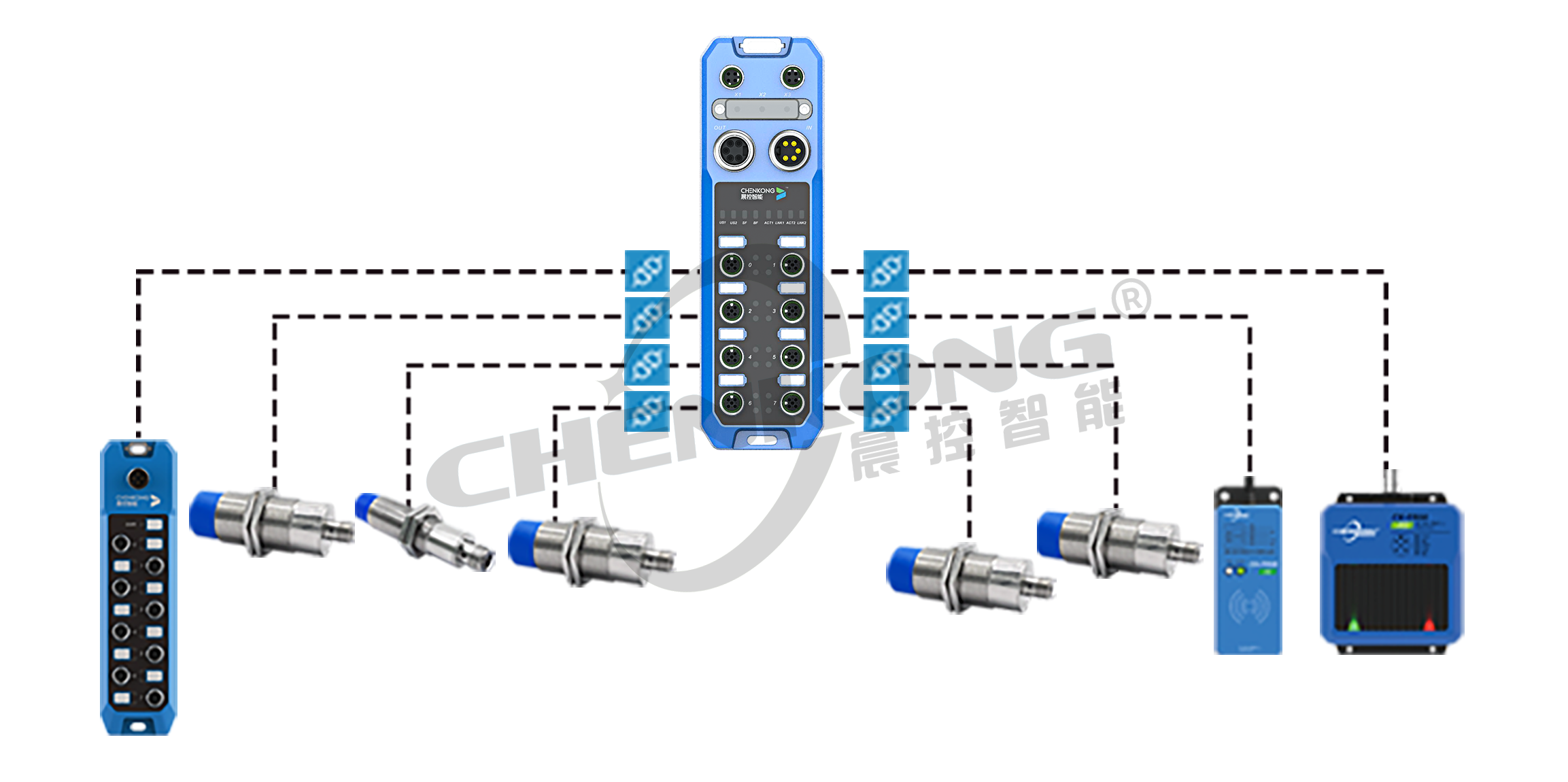

IO-Link 是一种标准化技术 (IEC 61131-9),用于规范工业系统中的传感器和执行器与控制器的交互方式。IO-Link 是具有标准化连接器、电缆和协议的点对点通信链路。IO-Link 系统设计用于在行业标准的 3 线传感器和执行器基础设施中工作,包括 IO-Link 主站和 IO-Link 设备产品。

IO-Link 通信在一台主设备和一台设备(传感器或执行器)之间进行。通信采用二进制(半双工)方式,限制为 20 m,使用非屏蔽电缆。通信需要 3 线接口(L+、C/Q 和 L-)。IO-Link 系统中主站的供电范围为 20 V 至 30 V,设备(传感器或执行器)的供电范围为 18 至 30 V。

Maxim 的 IO-Link 手册1详细阐述了 IO-Link 的优势如下:

“IO-Link 是一种使传统的二进制或模拟传感器成为智能传感器的技术,它不再只是收集数据,而是允许用户根据获得的其他传感器的健康和状态的实时反馈远程更改其设置在生产线上,以及它需要执行的制造操作。IO-Link 技术使传感器能够通过通用物理接口变得可互换,该接口使用协议栈和 IO 设备描述 (IODD) 文件来启用可配置的传感器端口。它是真正的即插即用,同时提供即时重新配置参数的能力。”

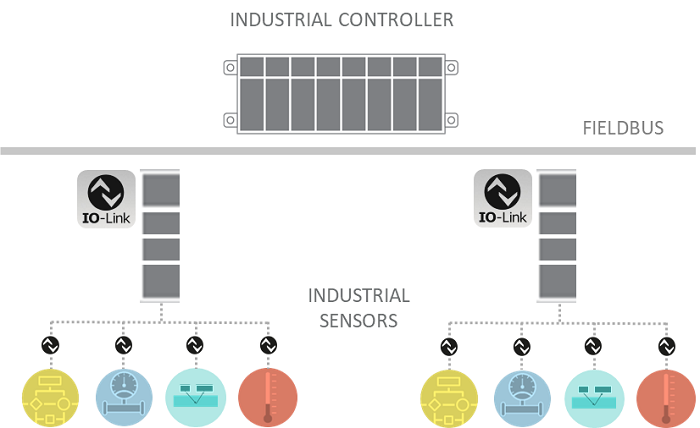

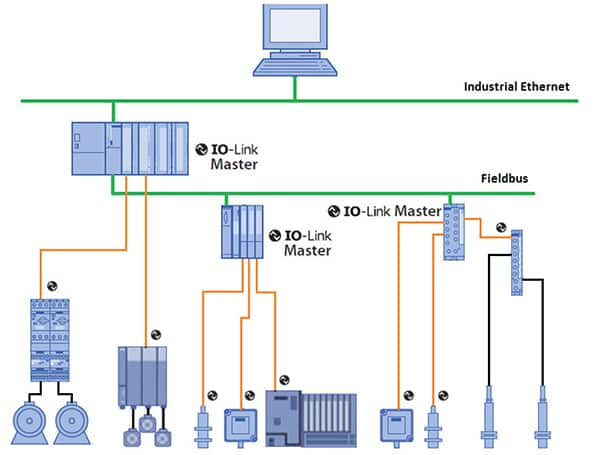

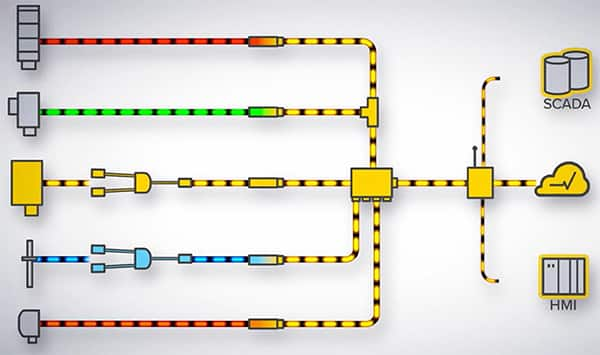

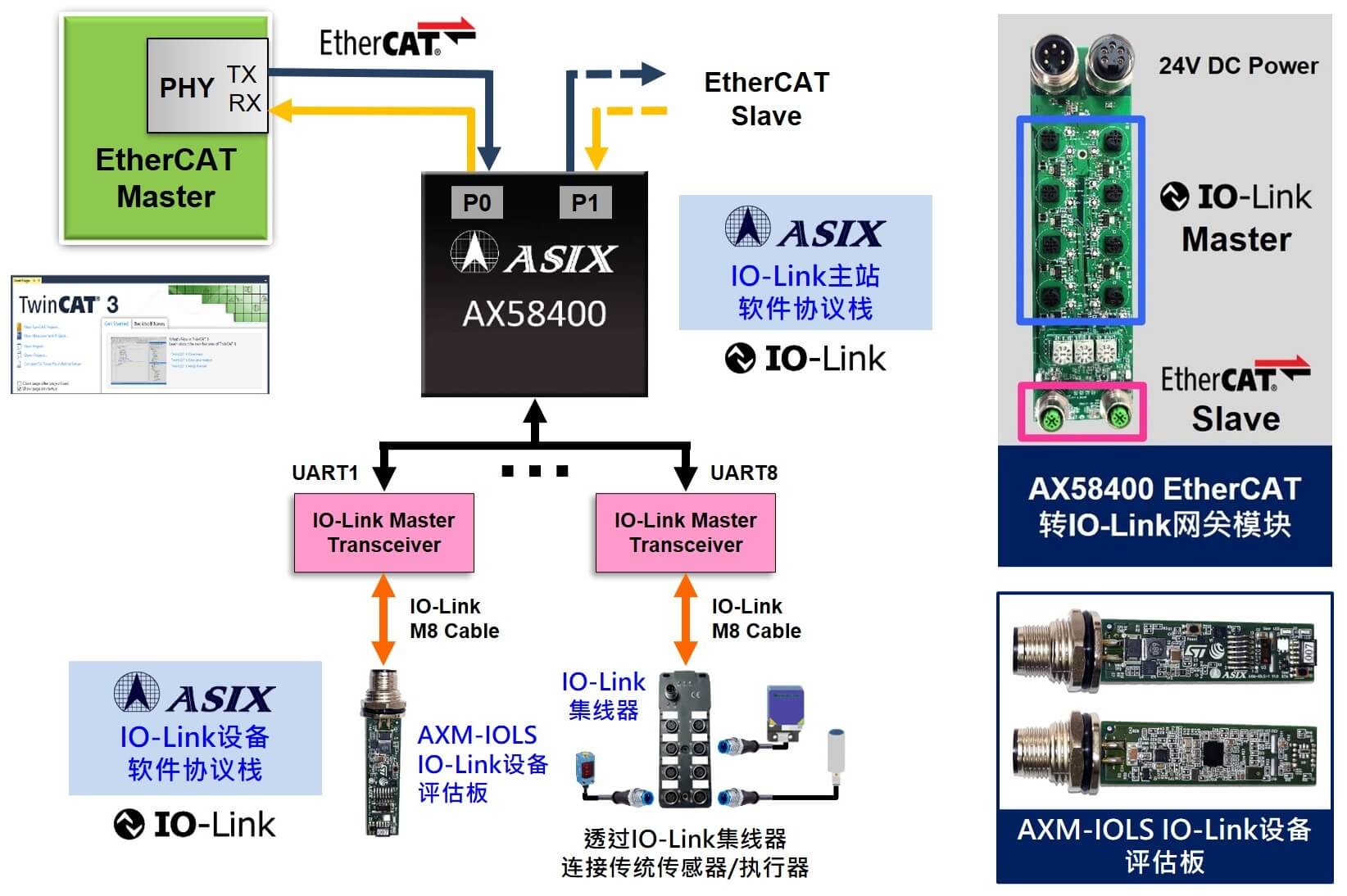

在工厂网络层次结构中,IO-Link 协议位于边缘,通常是传感器和执行器,如图2 所示。很多时候,边缘设备与网关通信,网关将 IO-Link 协议转换为选择的现场总线。

图 2:IO-Link 协议用于将智能边缘设备连接到工厂网络。(图片:美信集成)

有关 IO-Link 如何支持下一代制造环境或工业物联网(有时也称为)的更多信息,请参阅前一篇文章,其中详细解释了这一点2。

设计 IO-Link 传感器

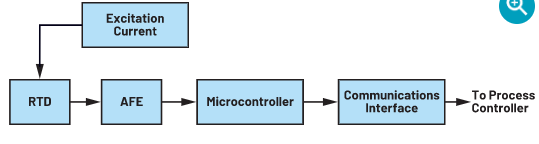

工业现场传感器必须坚固、小巧且非常节能,以便将散热保持在最低限度。大多数 IO-Link 传感器具有以下组件:

带有相关模拟前端 (AFE) 的传感元件

处理数据的微控制器以及 IO-Link 传感器也运行轻量级协议栈。

作为物理层的 IO-Link 收发器。

电源和许多情况下的保护(用于浪涌、EFT/突发、ESD 等的 TVS)。

工厂边缘的推荐智能:提高生产力并降低成本

散热(功率效率)

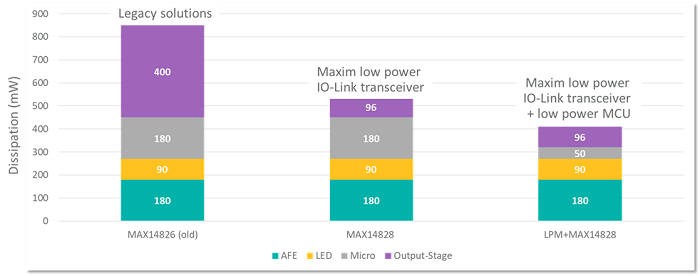

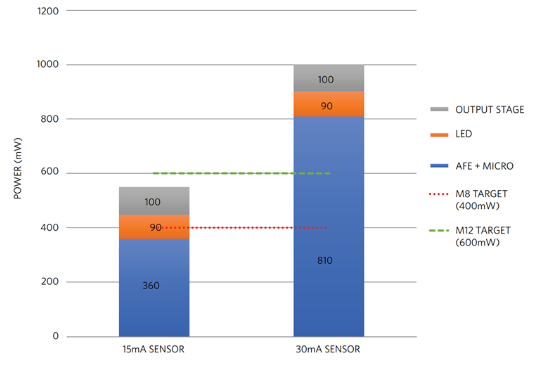

一旦我们了解了典型组件,我们就可以查看假设的传感器功率是如何预算的。见图3。所有这些数字都是估计值。他们表明,在预算传感器的总系统功耗时,收发器(输出级)功耗很重要。

让我们从最左侧开始,它指定了老一代的 IO-Link 传感器。这样一来,多年来微控制器 (MCU) 和输出级(即收发器)技术的进步如何有助于降低系统总功耗就变得更加清晰。

原始或第一代 IO-Link 收发器的功耗为 400 mW 或更高。最新的低功耗 Maxim IO-Link 收发器功耗低于 100 mW。此外,MCU 也提供了帮助。传统 MCU 的功耗高达 180 mW,但较新的低功耗 MCU 可降至 50 mW。

先进的 IO 链路收发器与低功耗 MCU 相结合,可将传感器总功率预算保持在 400 mW 至 500 mW 的范围内。

功耗与散热直接相关。传感器越小,功耗规范就越严格。根据一些估计,一个 8 毫米直径 (M8) 封闭式圆柱形 IO-Link 传感器将指定 400 mW 的最大功耗,而一个 12 毫米直径 (M12) 封闭式圆柱形 IO-Link 传感器将指定一个 600兆瓦。

而且技术不断进步。Maxim Integrated 推出的一款新型 IO-Link 收发器MAX14827A在驱动 100 mA 负载时功耗极低,仅为 70 mW。这是通过优化技术以提供非常低的 2.3 Ω(典型值)R ON(导通电阻)来实现的。

图 3:假设的 IO-Link 工业传感器功率预算。(图片:Maxim 集成产品)

对于使用极低工作电流(例如 3 至 5mA)并需要 3.3-V 和/或 5-V 电源的传感器;稳压电源可以通过 LDO 获得。事实上,Maxim 的 IO-Link 收发器包含一个集成 LDO。但随着电流需求增加到 30 mA,LDO 将很快成为系统中功率/散热的主要来源。在 30 mA 时进行比较,LDO 的功耗可高达 600 mW。

LDO 功率 @30 mA = (24-3.3) x 30 mA = 621 mW

相比之下,为具有 3V 输出电压的 30mA 传感器供电的 DC-DC 降压转换器仅耗散 90mW。假设转换器的效率为 90%(仅 9 mW 功率损耗),总功耗仅为 90 + 9 = 99 mW 3。

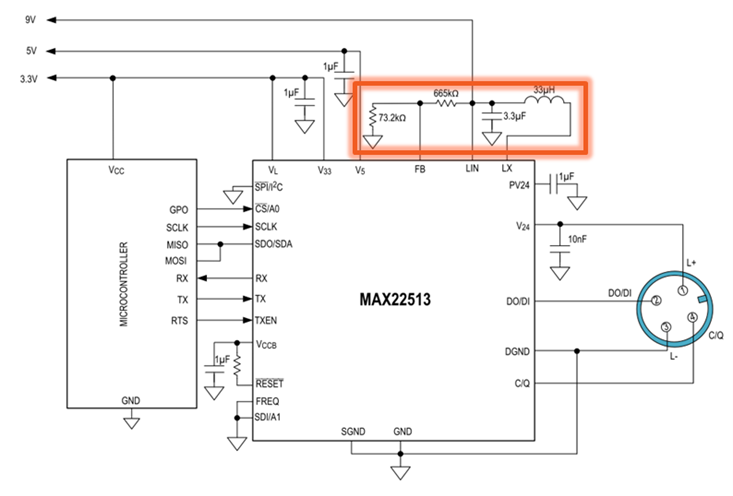

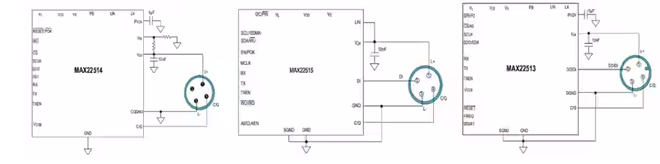

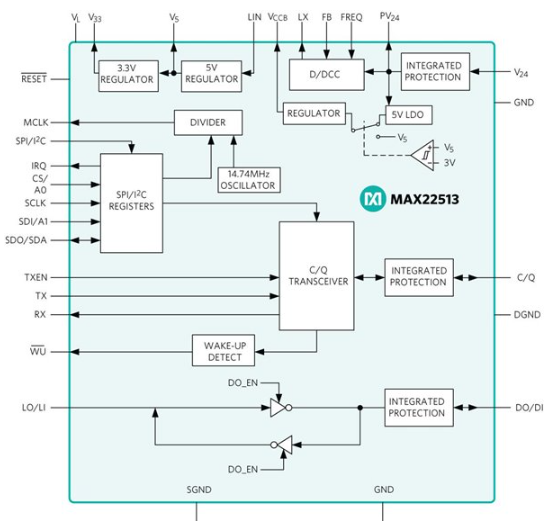

Maxim 最新的 IO-Link 收发器集成了高效 DC-DC 稳压器,如图4 所示。

图 4:Maxim 最新的MAX22513 IO-Link 收发器包含一个集成的高效 DC-DC 稳压器。(图片:Maxim 集成产品)

IO-Link 传感器的尺寸

在散热之后,尺寸是所有工业传感器的下一个最大关注点,它也适用于新的 IO-Link 传感器。随着我们迁移到更小的外形尺寸,电路板空间变得越来越宝贵。

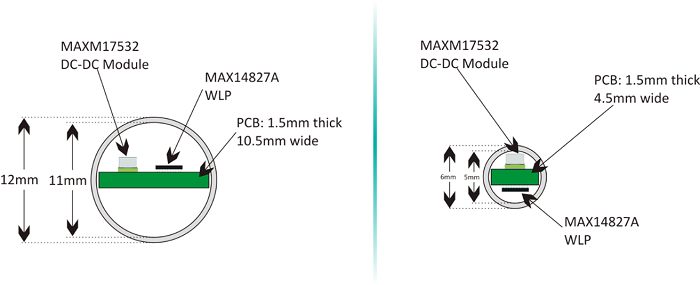

图 5显示对于 12 毫米直径的外壳,晶圆级封装 (WLP) 中的收发器和 DC-DC 可以并排放置在 10.5 毫米宽的常规 PCB 上。同一侧仍有过孔和电线的空间。如果传感器外壳为 6 mm,则 PCB 宽度降至 4.5 mm。然后,即使是小型 WLP 封装,芯片也必须安装在 PCB 的两侧。

图 5:尺寸是最新 IO-Link 传感器设计中的另一个大问题。(图片:Maxim 集成产品)

要启用这些尺寸,收发器必须在允许最小尺寸的 WLP 中可用。这种尺寸限制也是我们在最新的 IO-Link 收发器中集成 DC-DC 的原因之一,如前所示。

但大多数工业传感器还必须设计为在恶劣的环境中工作,这意味着它们必须包含 TVS 二极管等保护电路,图 5中未显示这些保护电路。这是重要的地方,请注意 IO-Link 收发器的绝对最大额定值规范。

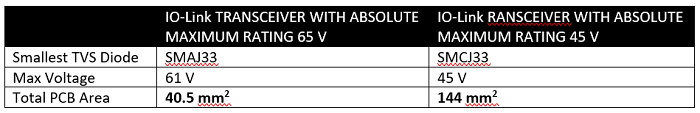

让我们详细说明一下:为什么 IO 上的 65V 绝对最大额定值会减小传感器子系统的尺寸?通常,传感器需要承受 4 个引脚之间的浪涌脉冲:GND、C/Q、DI 和 DO。Maxim 的 IO-Link 收发器具有 65V 的绝对最大额定值。如果我们以 C/Q 和 GND 之间 24 V 的 1 KV 浪涌为例。

C/Q 和 GND 之间的电压 = TVS 钳位电压 + TVS 正向电压

凭借更高的绝对最大额定值规范,设计人员可以使用小型 TVS 二极管,例如 SMAJ33,其钳位电压为 24 A 时为 60 V,TVS 正向电压为 24 A 时为 1 V。

C/Q 和 GND 之间的电压 = 61V

上述值在 Maxim 收发器的绝对最大额定值规范内。

但是,如果绝对最大额定值规格较低,通常在行业中约为 45 V,则需要更大的 TVS 二极管(例如 SMCJ33)将电压钳制到可接受的水平。该二极管的尺寸是 Maxim 收发器所需二极管的 3 倍以上。

如果收发器的绝对最大额定值规格较低,则较大 TVS 二极管在整个传感器设计中的尺寸影响是显着的。表 1显示了 PCB 面积的估计差异。这里的假设是传感器必须能够承受 ±1 KV/24 A 的高电平浪涌。

表 1:65V 绝对最大额定值对传感器尺寸的优势(图片:Maxim Integrated Products)

下一代 IO-Link 收发器甚至对此进行了改进。Maxim 的新型 IO-Link 收发器现在在 IO-Link 线路接口引脚(V24、C/Q、DI 和 GND)上集成了保护功能。所有引脚都集成了 ±1.2 kV/500 Ω 浪涌保护。此外,所有引脚还具有反向电压保护、短路保护和热插拔保护。

即使具有所有集成保护功能以及集成 DC-DC 降压稳压器,这些器件仍可采用微型 WLP 封装 (4.1 x 2.1 mm);实现小型 IO-Link 传感器设计。

结论

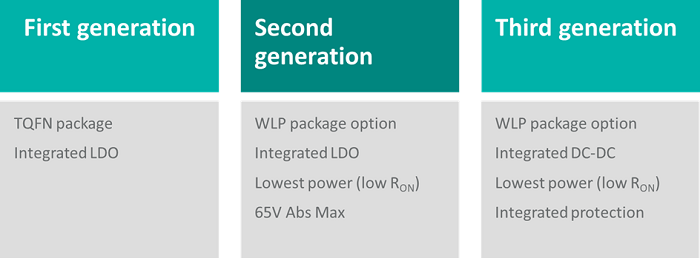

第一代 IO-Link 收发器技术采用易于使用的 TQFN 封装和集成 LDO,可满足小型传感器设计的需求。随着功率和尺寸方面的考虑越来越多,第二代收发器技术通过转向降低 R ON的技术来优化功耗,从而进一步降低功耗,并提供更小的 WLP 封装。

最新一代收发器认识到需要集成保护和高效 DC-DC 降压稳压器,以进一步减小传感器子系统的尺寸和散热。图 6显示了 Maxim Integrated 的 IO-Link 收发器技术的高级进展。

图 6:IO-Link 收发器技术的进展(图片:Maxim Integrated Products)

随着 IO-Link 技术被部署在更多的工业传感器中,这些设备规格是实现小型、坚固、节能传感器的关键。

审核编辑 黄昊宇

电子发烧友App

电子发烧友App

评论