(1)电接触压力不足。

通过连接器插针与插孔的接触,插孔是一个弹性元件,其质量对电气连接的可靠性至关重要。当插针插入插孔时,会产生弹性变形,进而对插针产生接触压力。接触压力的不稳定或降低会影响接触电阻的不稳定。在一定的振动和冲击应力作用下,弹性原件会产生回弹性变形。如果振动和冲击应力足够大,动作时间足够长,就会造成瞬时断路故障。插针插孔受到长期的作用力和反作用力,插孔的弹性元件逐渐产生永久变形,产生应力疲劳松弛。特别是在触点和环境温度的作用下,插座会发生蠕变,接触压力降低,接触电阻增大。

(2)接触磨损。

插拔磨损:汽车连接器插拔时,在一定的接触压力下,插针与插孔会因相对运动而产生摩擦。在摩擦过程中,接触面的光滑度会被破坏,几何形状会发生变化,刮擦、粘连,会产生磨屑,会转移物质,会产生热量。随着插拔次数的增加,插脚插座表面的电镀金属磨损,露出基底金属,在周围环境的作用下产生腐蚀,导致接触不良。接触面的磨损程度与接触压力、接触摩擦部分的表面光洁度、接触面涂层的种类、硬度和质量、接触导向部分的圆角是否光滑、千斤顶接触部分的几何形状等因素有关。在接触压力高、插针头部与插孔接触不良、接触部位粗糙度高、涂层材料硬度低、涂层质量差的条件下,接触副磨损更严重。连接器的插接寿命短,接触稳定性差。

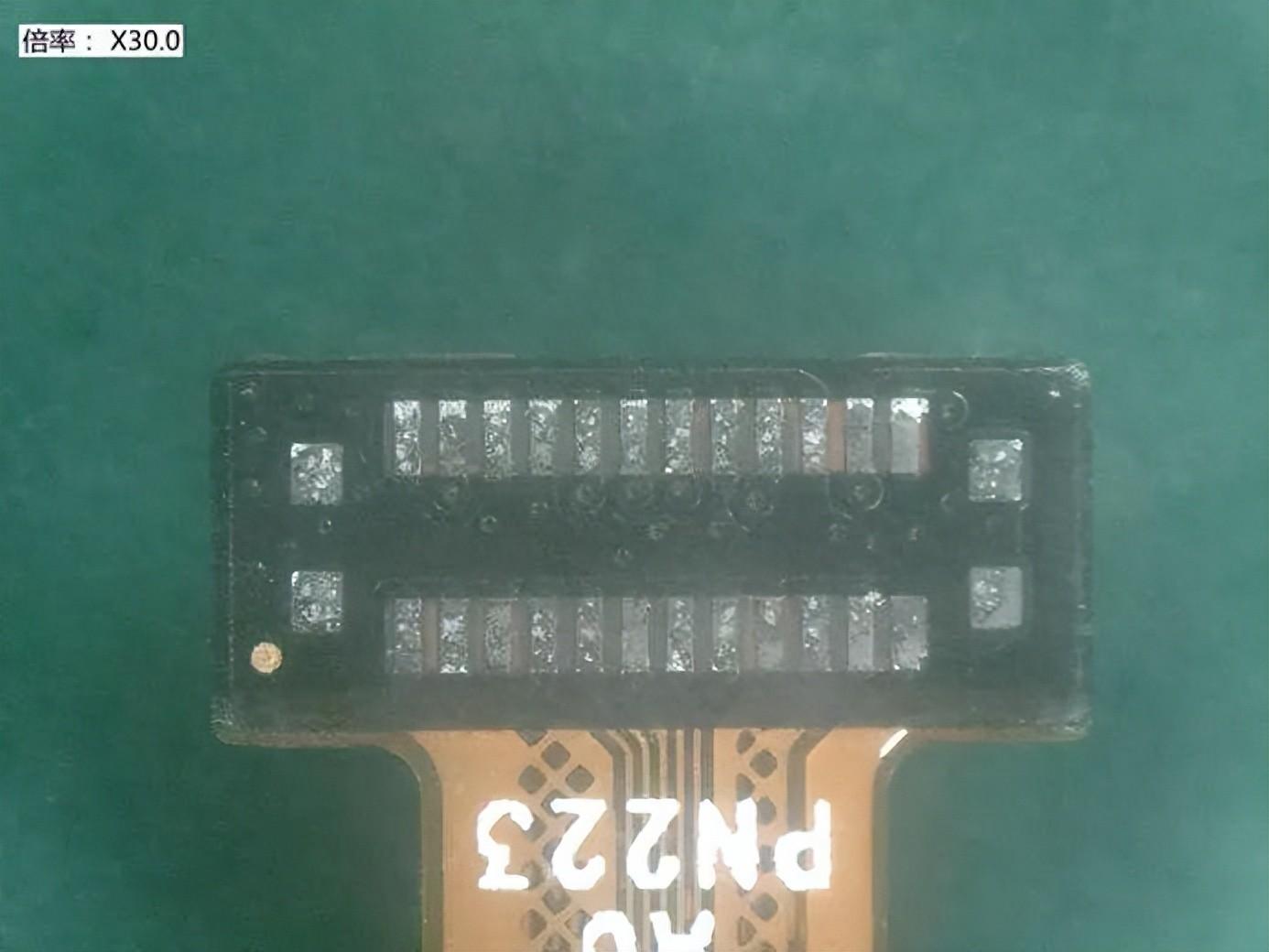

微动磨损:微动是发生在两个表面微小振动和相对运动的磨损现象,其振幅为1-100um。主要是热胀冷缩和温度循环引起的背景振动造成的。由于汽车连接器在工作状态下振动和热冲击同时存在,微动频繁发生。如电连接器以5℃/h波动,循环20次,插针(黄铜制)热膨胀系数为2x10-5/℃,插针长度为5mm,其微振动幅度可达5um。试验表明,这种微振动达到上百万次后,可能会严重影响电接触的可靠性。比如汽车行驶5小时,振动频率为1000Hz,相当于1800万微振动。

1994年,美国的MichealBryant提出了以下微振动失效模型,将失效分为7个阶段。

(1)洁净的微观突起的接触;

(2)微振动使微突起接触并暴露于腐蚀,形成腐蚀膜;

(3)微振动的反向运动刮擦膜层,一部分落入谷中,一部分压入接触部分;

(4)一步中的微振动使接触部分再次暴露于腐蚀;

(5)微振动运动引起微突起的塑性变形,并使腐蚀膜破裂,并使粉末和突起破碎金属混合:

(6)微观突起逐渐被铁锈污染,接触电阻增大;

(7)最后将生锈的边角料填入“谷”,在两个接触面之间形成至少20nm厚的绝缘层,连接完全无效。

相比较而言,电子连接器在低电压、小电流工作时,微动时接触到接触面上的绝缘,对材料的伤害很大。但在大功率电源电路中,由于电气冲击,绝缘可能会被去除,从而对电路产生影响。

东莞市康瑞电子有限公司,是一家20多年专业从事连接器、连接线、电子线束等连接器生产厂家,主要产品有连接器、排针排母、接插件、连接线、线束、电子线、线对板连接器、线对线连接器等。公司各种资质证书齐全,技术力量雄厚,加工设备精良,检验设备完善以及拥有极强的研发能力,为您提供绿色环保高质量连接器及线束,是您最忠实可靠的合作伙伴。

审核编辑 黄昊宇

电子发烧友App

电子发烧友App

评论