卡边缘连接器连接器可以直接插入PCB,连接系统。Card-edge通用连接器通常在计算机中被用作扩展卡、内存模块或数据采集(DAQ)卡,连接高速接口,如PCIe。

2024-03-18 11:43:55 94

94

近年来,电气工程技术飞速发展,各种电器设备种类繁多,功能各异。这些设备在日常生活、工业生产及科学研究等方方面面发挥着巨大的作用。为了使众多电器设备能够有效地协同工作,实现最高效的信息交换与能量传递,电器接插件在此起着关键性的桥梁作用。

2024-03-11 10:35:26 41

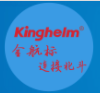

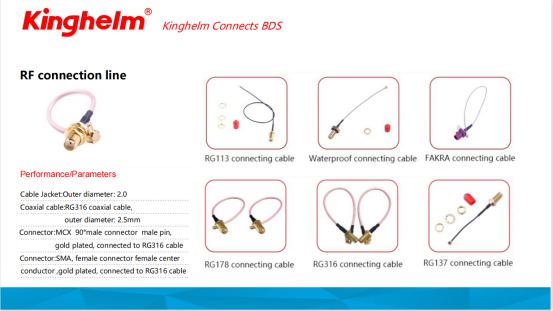

41 连接器、RF天线、光纤连接器、板对板连接器、FPC连接器、接插件、紧固件的需求大大增加。据统计,金航标电子“kinghelm”品牌大电流连接器和接线端子,市场份额增

2024-03-08 08:11:43 506

506

铝基板怎么焊接插件元件

2024-03-01 10:53:21 133

133 。 板对板连接器的工作原理是通过引脚与插座的插入和配对来实现电路板之间的连接。连接器通常由两部分组成,一个连接插座(socket)和一个连接插头(header)。其中插座通常固定在一个电路板上,而插头则固定在另一个电路板上。当两个电路板被安装在一起时,插头插入插

2024-02-01 10:22:14 260

260 1个PCIe X4连接器电口,接插件为molex接口,在使用中可支持光纤传输。1个PCIe X8 标准接口,支持V2.0,V3.0规范,1个千兆网络。

2024-01-09 11:07:59 216

216

技术难度加大,不可靠因素增多,且变得更加复杂,因此,对接插件的检测方法进行研究就显得愈加重要。PartOne应用实测使用合适的检测设备可以对连接器的毛边、变形、划

2024-01-04 10:02:49 230

230

PCBA加工中在接插件的传统生产工艺中,焊接式是比较常见的方法,这种加工方法生产的接插件常常用于发热量较小的地方,这种设备要求在该部件的电流比较小,如果电流太大,温度就会超过焊接点的承受范围,使焊锡

2023-12-27 09:51:51 189

189 连接器,即Connector,也叫接插件连接器,插头和插座,是电子工程技术人员经常接触的一种部件,一般是指电器连接器。即连接两个有源器件的器件,传输电流或信号,连接器主要应用在电路与电路之间的连接

2023-12-07 12:24:06 229

229

API SAW Oscillators的4H精密SMA连接器满足MIL-STD-348接口规格的SMA连接器与MIL-C-39012连接器高质量适配。具备不锈钢板主体和连接器;镀金铍铜接触点。4H

2023-12-06 09:00:07

Molex(莫仕)51103-0200连接器为中高级功率应用领域创造了一个灵活多变的设计选择。51103-0200连接器是根据0.093英寸管脚孔径的技术标准连接器系统。接插件适合于压接机壳或压接插

2023-11-30 15:05:29

PCB板构成及选择层数揭秘,大电流连接器适用之道。PCB电路板包含焊盘、过孔、安装孔、导线、元器件、接插件、填充和电气边界等要素。艾迈斯电子根据行业标准设置不同长度的PCB大电流连接器焊脚,满足不同面板厚度需求。

2023-11-25 11:16:16 317

317

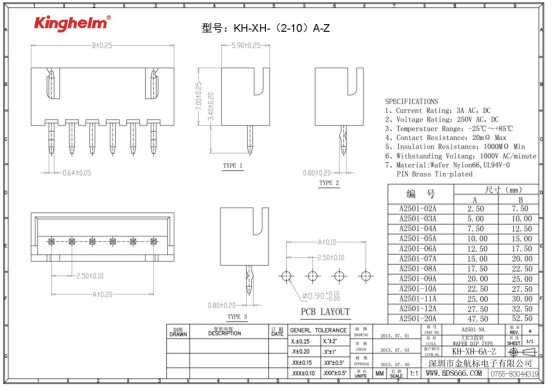

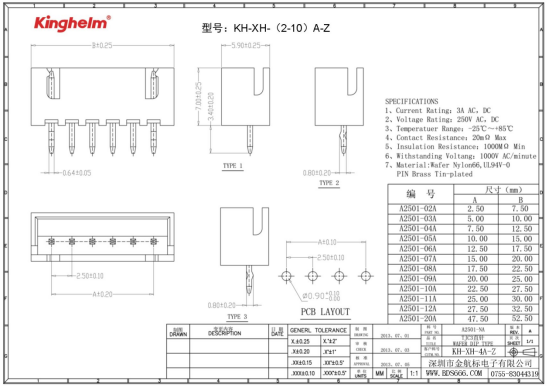

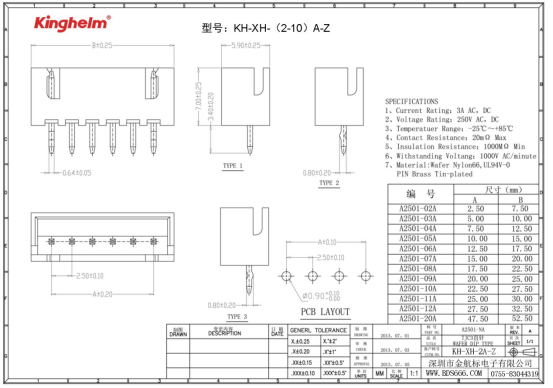

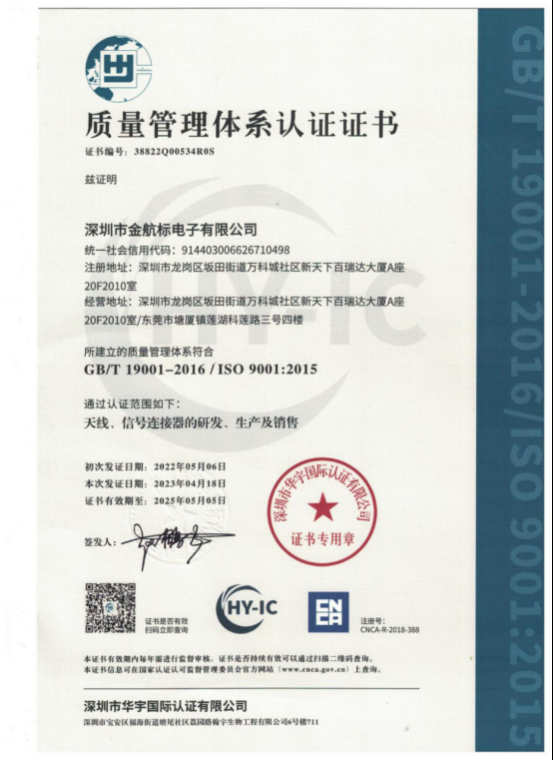

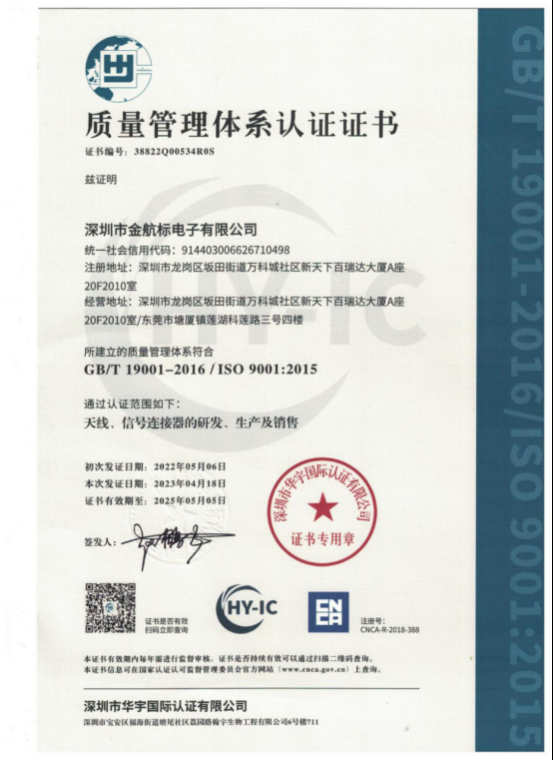

深圳市金航标电子有限公司,“Kinghelm”品牌产品有北斗GPS天线、微型射频转接器组件,电气数据连接器、端子接插件,及汽车线束、工业连接器、军用定制北斗天线连接器组件三大系列产品。 金 航标骨干

2023-11-23 10:13:53 660

660

深圳市金航标电子有限公司,“Kinghelm”品牌产品有北斗GPS天线、微型射频转接器组件,电气数据连接器、端子接插件,及汽车线束、工业连接器、军用定制北斗天线连接器组件三大系列产品。 金 航标骨干

2023-11-22 09:17:21 1093

1093

深圳市金航标电子有限公司,“Kinghelm”品牌产品有北斗GPS天线、微型射频转接器组件,电气数据连接器、端子接插件,及汽车线束、工业连接器、军用定制北斗天线连接器组件三大系列产品。金航标骨干技术

2023-11-21 10:42:13 631

631

深圳市金航标电子有限公司,“Kinghelm”品牌产品有北斗GPS天线、微型射频转接器组件,电气数据连接器、端子接插件,及汽车线束、工业连接器、军用定制北斗天线连接器组件三大系列产品。金航标骨干技术

2023-11-20 15:03:21 645

645

深圳市金航标电子有限公司,“Kinghelm”品牌产品有北斗GPS天线、微型射频转接器组件,电气数据连接器、端子接插件,及汽车线束、工业连接器、军用定制北斗天线连接器组件三大系列产品。金航标骨干技术

2023-11-17 11:09:45 293

293

电子发烧友网站提供《EPS消防应急电源常见三类质量问题.pdf》资料免费下载

2023-11-14 10:11:59 0

0 深圳市金航标电子有限公司,“Kinghelm”品牌产品有北斗GPS天线、微型射频转接器组件,电气数据连接器、端子接插件,及汽车线束、工业连接器、军用定制北斗天线连接器组件三大系列产品。金航标骨干技术

2023-11-09 09:48:36 298

298

深圳市金航标电子有限公司,“Kinghelm”品牌产品有北斗GPS天线、微型射频转接器组件,电气数据连接器、端子接插件,及汽车线束、工业连接器、军用定制北斗天线连接器组件三大系列产品。金航标骨干技术

2023-11-08 09:51:49 679

679

深圳市金航标电子有限公司,“Kinghelm”品牌产品有北斗GPS天线、微型射频转接器组件,电气数据连接器、端子接插件,及汽车线束、工业连接器、军用定制北斗天线连接器组件三大系列产品。金航标骨干技术

2023-11-06 17:24:13 384

384

深圳市金航标电子有限公司,“Kinghelm”品牌产品有北斗GPS天线、微型射频转接器组件,电气数据连接器、端子接插件,及汽车线束、工业连接器、军用定制北斗天线连接器组件三大系列产品。金航标骨干技术

2023-11-03 14:24:16 257

257

深圳市金航标电子有限公司,“Kinghelm”品牌产品有北斗GPS天线、微型射频转接器组件,电气数据连接器、端子接插件,及汽车线束、工业连接器、军用定制北斗天线连接器组件三大系列产品。 金 航标骨干

2023-11-01 14:01:47 423

423

在SMT贴片过程中,元器件常见的质量问题

2023-09-01 10:12:24 411

411 smt贴片常见的质量问题和原因分析~

2023-08-31 11:33:34 784

784 电子发烧友网站提供《绕线磁环电感质量问题有哪些.docx》资料免费下载

2023-08-28 15:56:56 1

1 大功率一体电感常见的质量问题有哪些 编辑:谷景电子 大功率一体电感是一种常见的电感产品,在使用中我们可能会遇到各类不同样的问题,这些问题有的可能并不会影响到使用,但有的可能会对使用造成非常大

2023-08-24 10:32:46 275

275 全介绍,金航标kinghelm在积极做好北斗BDS和GPS天线等产品外,前几年也积极在射频和信号的连接器方面下功夫,推出了一系列kinghelm连接器接插件端子等产品推出市场。

2023-08-22 10:28:44

连接器是电脑、电视、汽车等常见产品中不可缺少的部件,主要由接触件、绝缘体与金属壳体组成,用于传输电流或信号。汽车连接器约占全球连接器市场四分之一的份额,随着未来汽车产业的持续膨胀,市场前景广阔

2023-07-31 17:12:44 557

557

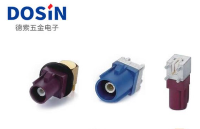

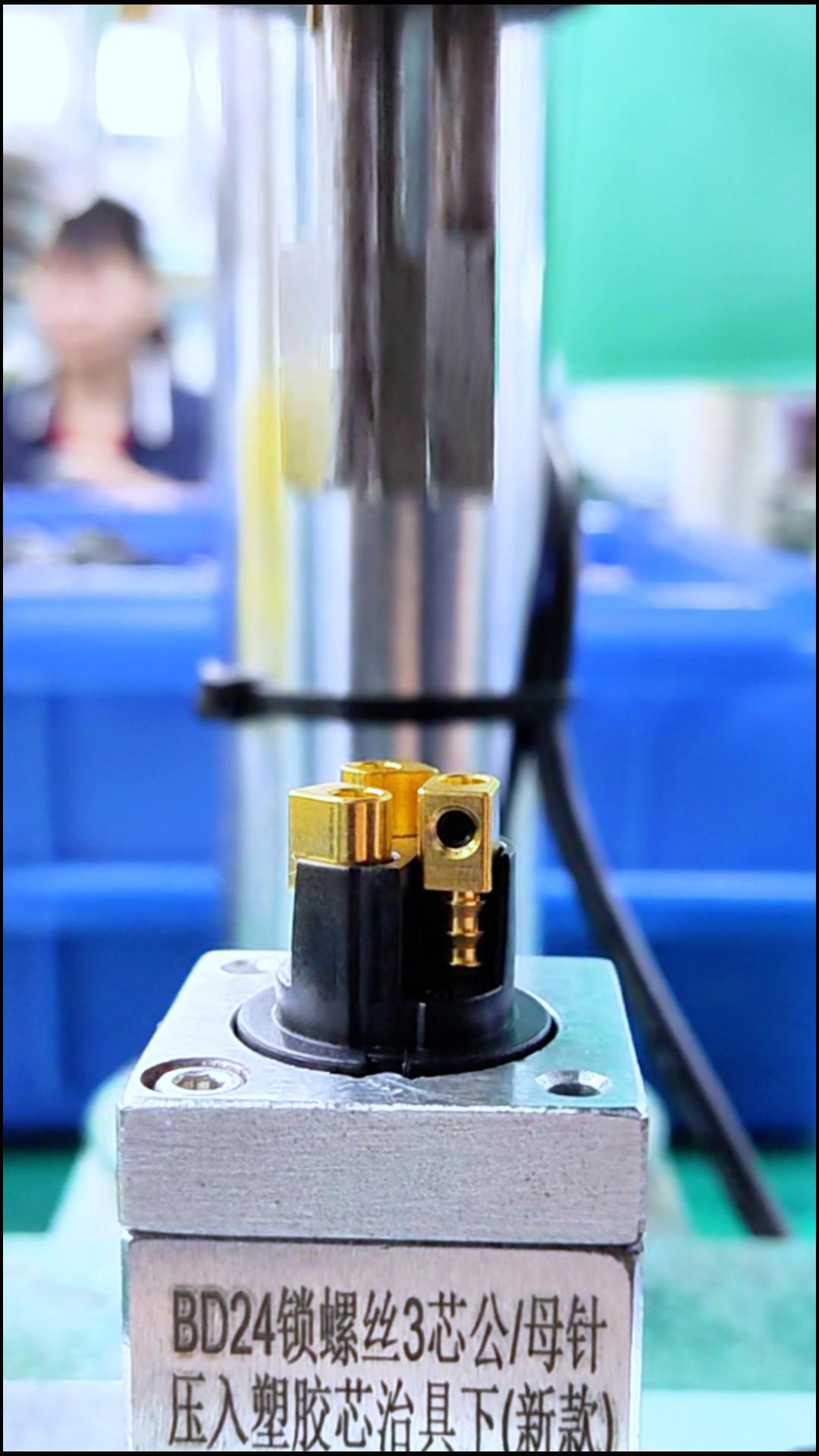

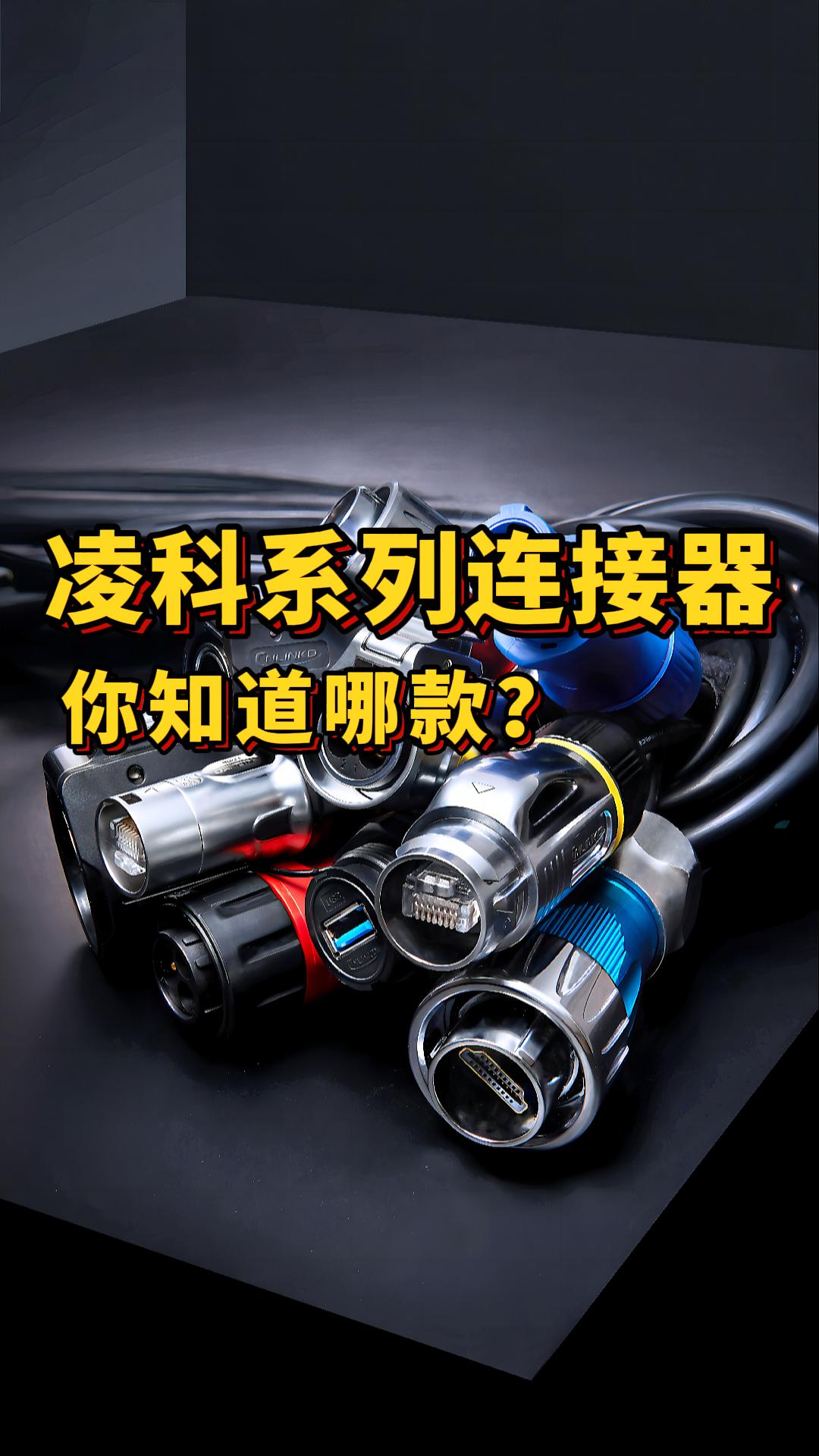

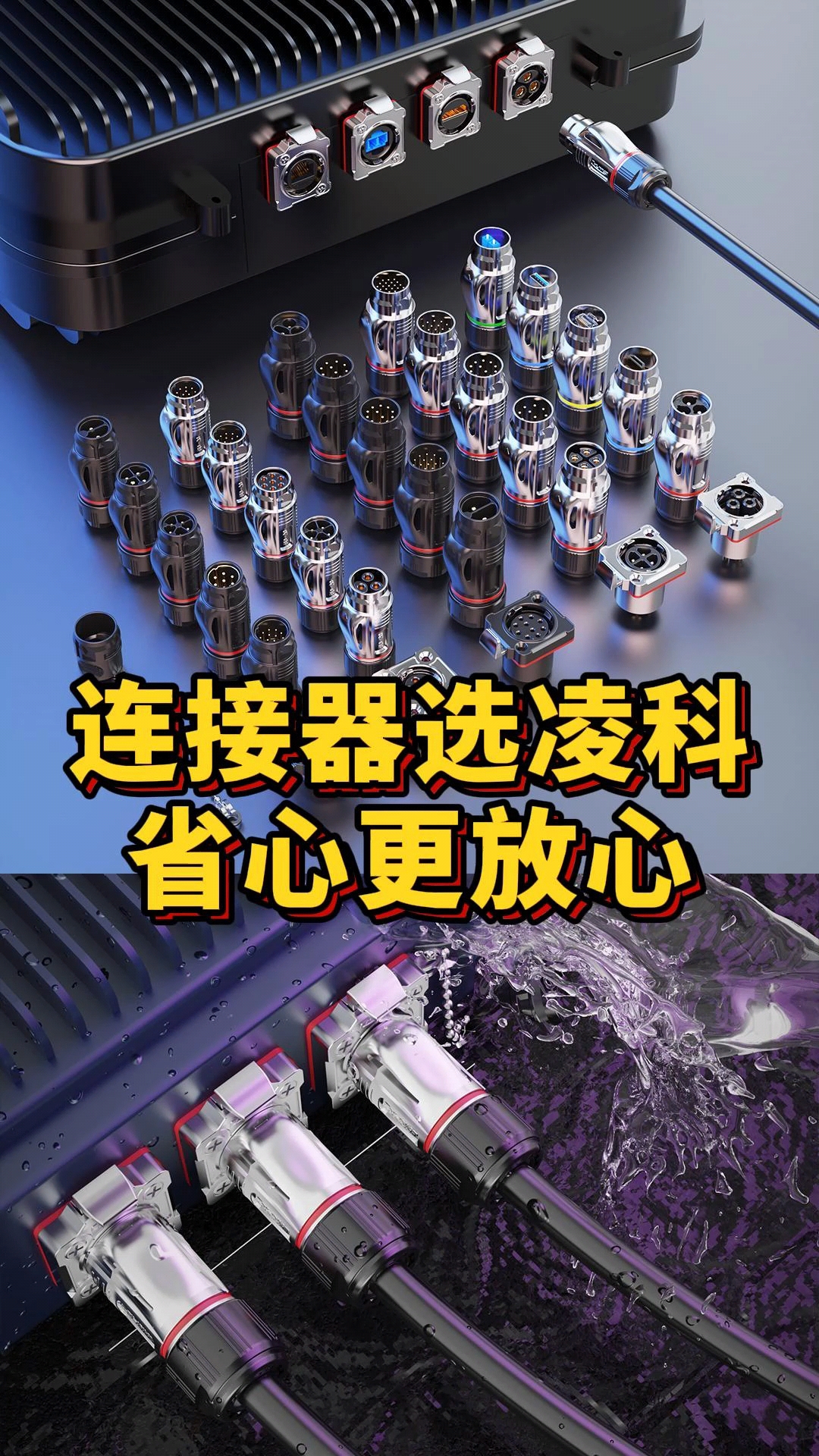

CNLINKO 凌科电气 连接器知识分享 连接器制造的关键在于精密性和可靠性,以确保连接器能够适应多种场景。同样的设计图纸,最后出来的产品质量却存在三六九等。其中连接器的制造工艺起到了非常重要的作用

2023-07-31 16:09:44 381

381 要区分高压连接器的质量好坏,需要综合考虑材料质量、结构设计、抗腐蚀能力、连接质量、认证和符合性以及厂家信誉等因素。通过对这些关键因素的评估和比较,可以选择和使用高质量的高压连接器。

2023-07-12 15:06:28 354

354

德索精密工业工程师指出,选择和应用高压连接器接插件需要考虑多个因素,包括电压级别、电流容量、环境条件和安全性要求等。

2023-07-10 11:09:49 716

716

深圳市金航标电子有限公司,“Kinghelm”品牌产品有北斗GPS天线、微型射频转接器组件,电气数据连接器、端子接插件,及汽车线束、工业连接器、军用定制北斗天线连接器组件三大系列产品。金航标骨干技术

2023-07-04 10:28:46 290

290

深圳市金航标电子有限公司,“Kinghelm”品牌产品有北斗GPS天线、微型射频转接器组件,电气数据连接器、端子接插件,及汽车线束、工业连接器、军用定制北斗天线连接器组件三大系列产品。金航标骨干技术

2023-06-29 10:39:25 641

641

深圳市金航标电子有限公司,“Kinghelm”品牌产品有北斗GPS天线、微型射频转接器组件,电气数据连接器、端子接插件,及汽车线束、工业连接器、军用定制北斗天线连接器组件三大系列产品。金航标骨干技术

2023-06-27 10:34:29 498

498

不同的光纤连接器类型适用于不同的应用场景和需求,选择合适的连接器可以确保良好的光信号传输质量和连接性能。在实际应用中,可根据具体的要求和环境选择合适的光纤连接器型号。

2023-06-25 17:07:58 2352

2352 。广泛应用于无线通信、广播、电视、雷达等领域的连接器。 01射频同轴连 接 器的构成及特点 射频同轴连接器, 通常由内导体、外导体、绝缘体和接插件等部分组成。内导体和外导体分别是中心导体和外部金属屏蔽层,中间由绝缘体隔开,

2023-06-13 18:10:01 665

665

连接器,即Connector,也叫接插件连接器,插头和插座,是电子工程技术人员经常接触的一种部件,一般是指电器连接器。

2023-06-12 09:44:10 322

322

连接器,即Connector,也叫接插件连接器,插头和插座,是电子工程技术人员经常接触的一种部件,一般是指电器连接器。即连接两个有源器件的器件,传输电流或信号,连接器主要应用在电路与电路之间的连接

2023-06-08 16:03:12 823

823

德索五金电子工程师指出,对于LVDS连接器,大部分采购人员都不会陌生,但是在真实的使用环境中,LVDS连接器会出现一些常见的故障,你可知道LVDS连接器常见的故障形式是什么样的,为了让大家更好的认识

2023-06-02 09:36:38 1037

1037

的针孔散件的孔内镀金仍采用滚镀和振动镀来进行。近几年,接插件体积发展到越来越小型化,其针孔散件的孔内镀金质量问题日趋突出,用户对金层的质量要求也越来越高,一些用户对金

2023-05-26 10:16:45 288

288

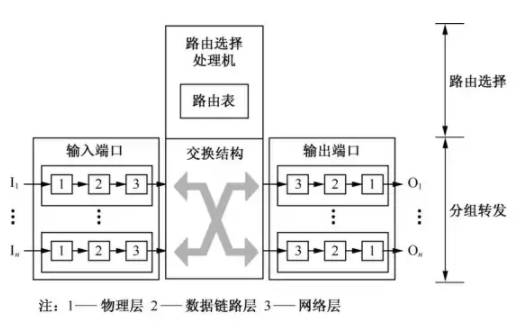

在无线通信方便快捷的背后,是一个又一个稳定可靠的通信节点,它们编织在一起,便是全时空场景下的高速移动互联。在每一个通信节点下,光纤、路由器、电源设备等高效协同,为无线通信提供稳定可靠的支持。而今天我们要谈论的元器件则是帮助那些无线通信基础设施满足网速、EMI等指标的连接器——有线连接与接插件。

2023-05-19 10:57:58 717

717

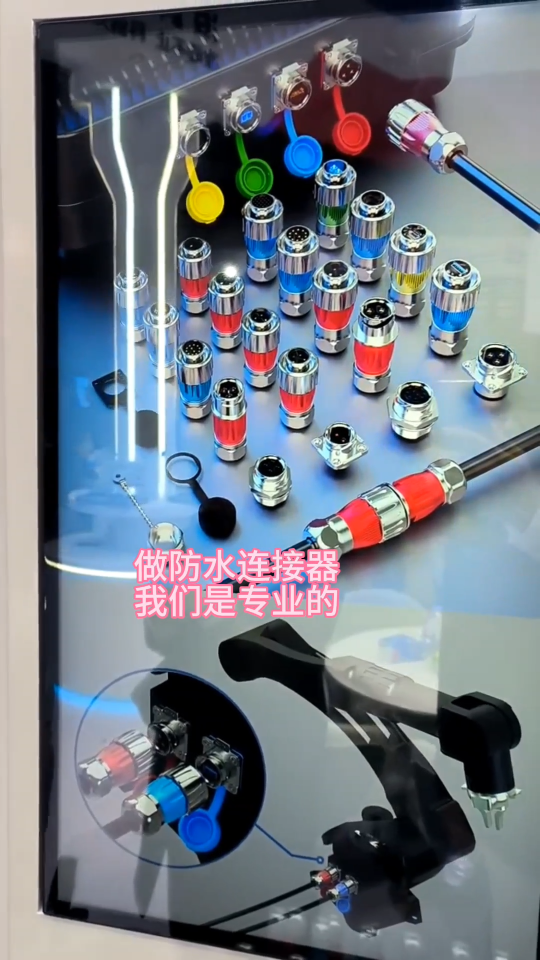

M12防水对接插头线连接器是一种新型的连接器,它具有防水功能,可以在潮湿的环境下使用。它非常适合用于水下设备,水下机器人等场合。

2023-05-19 10:53:44 387

387

不同的材料具有不同的机械性能和化学性能,这些因素都会影响到LVDS连接器压接的质量。

2023-05-19 09:35:07 226

226

板对板连接器虽然是比较普片的一种连接器,但它的传输能力非常强大,并且多个应用领域都在广泛使用,常用的板对板连接器有:单槽板对板,板对板侧插连接器,双槽板对板接插件,板对板连接器0.5间距

2023-05-15 16:53:39 0

0 板对板连接器能在多个应用领域都在广泛使用,常用的板对板连接器有:单槽板对板,板对板侧插连接器,双槽板对板接插件,板对板连接器0.5间距,板对板连接器0.8间距,板对板公座,板对板母座,PCB

2023-05-15 16:52:41 1

1 板对板连接器可以在多个应用领域上广泛使用,常用的板对板连接器有:侧插板对板连接器,0.8间距板对板,单槽板对板,双槽板对板接插件,板对板连接器0.5间距,板对板连接器0.8间距

2023-05-15 16:51:32 0

0 )品牌产品有北斗GPS天线、微型射频转接器组件,电气数据连接器、端子接插件,及汽车线束、工业连接器、军用特种定制天线连接器组件三大系列产品。产品广泛用于无线智能终

2023-05-11 10:53:16 444

444

转接器组件,电气数据连接器、端子接插件,及汽车线束、工业连接器、军用特种定制天线连接器组件三大系列产品。产品广泛用于无线智能终端、新能源汽车、物联网、车联网、智慧城

2023-05-06 10:00:20 355

355

、微型射频转接器组件,电气数据连接器、端子接插件,及汽车线束、工业连接器、军用特种定制天线连接器组件三大系列产品。金航标技术团队来自于清华大学和电子科大,产品广泛用于无线智能终端、新能源汽车、物联网、车联网、智慧城市、智慧

2023-04-28 15:37:36 591

591

)与583859-9/ 583859-9-ND(连接器卡缘HSG 20POS .156 BLK)相结合,其原产国为美国。为此,Digi-Key不仅能缩短交货时间,还能提供满足标准要求的高水平专业知识和质量

2023-04-28 11:56:01

德索五金电子工程师指出,LVDS连接器连接插件是现代制造业生产制造应用比较普遍的电子元器件,在改善生产制造从而影响信号传输。

接插件在我们的生产和生活中电子产品的应用更是无需多说,离开了LVDS

2023-04-25 09:33:22 521

521

德索五金电子工程师指出,LVDS连接器是电子工程师经常接触的一种部件,英文名LVDS Connector,国内也常常叫作端子、接插件、插头、插座。LVDS连接器的作用非常单纯:在电路内被阻断处或孤立不通的电路之间,架起沟通的桥梁,从而使电流流通,使电路实现预定的功能。

2023-04-24 09:26:36 1578

1578

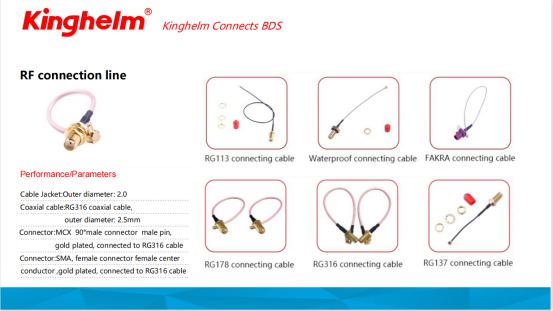

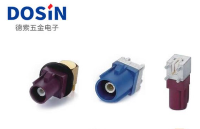

,一种可能是连接器产品的质量问题,所以要尽量选择一些专用型号的连接器来使用。而另一种可能就是fakra连接器连接设备时的方法不正确,那么fakra连接器连接的正确

2023-04-07 17:10:56 807

807

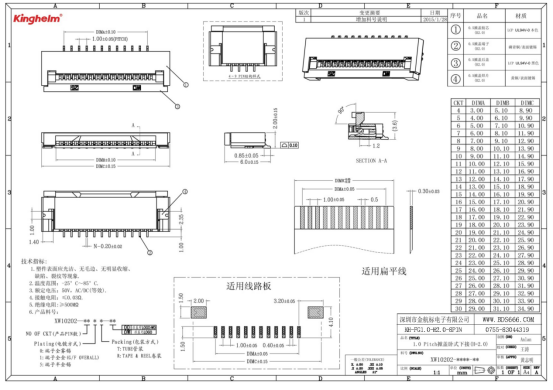

卡边连接器 80针接插件 弯插

2023-04-06 21:51:00

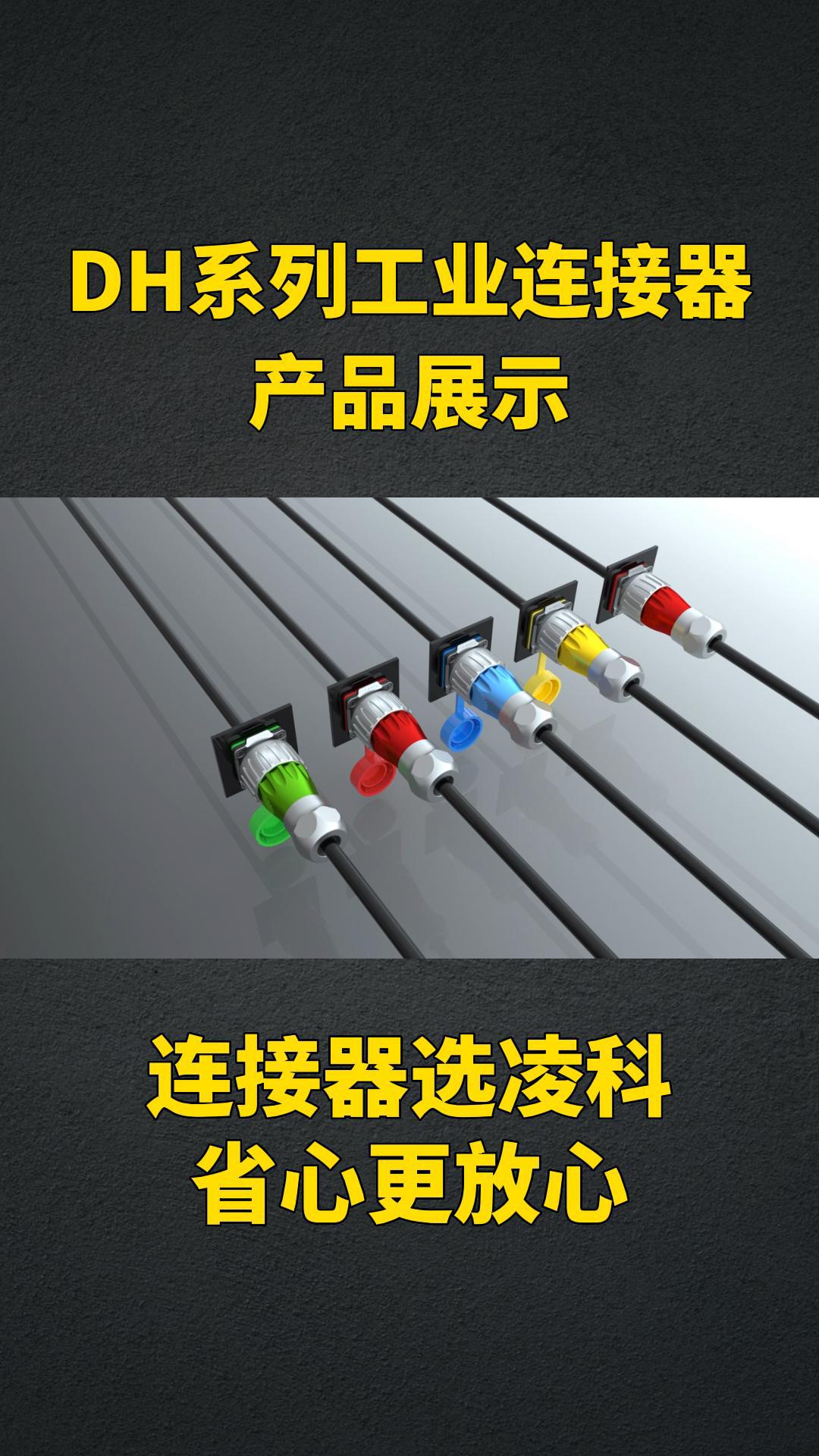

工业连接器又称防水插头插座,由于具有防水防尘功能特点,在工业配电领域得到广泛应用。主要作用为电源连接及输、入配电使用。工业连接器一般分为 3 芯、4 芯、5 芯等,电流一般分为 16A、32A

2023-03-31 12:06:51 245

245

接插件与电机控制器薄膜电容;相交流铜排连接交流高压接插件与电机控制器IGBT。 散热器:散热器是电机驱动器冷却系统的主要部分,主要用于冷却功率器件及元器件运行过程中产生的热量损耗,一般冷却方式分为风冷

2023-03-23 15:45:33

正在加载...

电子发烧友App

电子发烧友App

评论