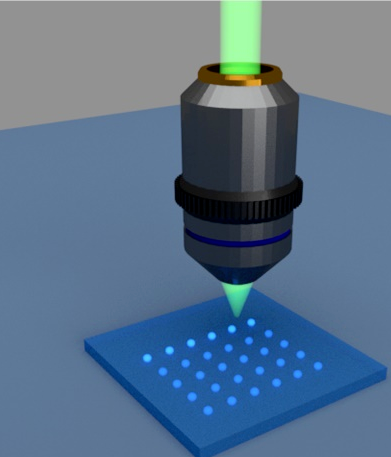

据韩国媒体报道,韩国电池制造商三星SDI已经开始使用激光设备来清洁方形动力电池中使用的金属壳体。在2019年之前,三星SDI等方形电池制造商并不觉得有必要清洗这些壳体,但随着Z型堆叠工艺的应用和新材料的应用,这种情况发生了变化。

因电池生产变得更加复杂,使得生产过程中产生的擦伤数量上升,这些擦伤导致罐口周围区域变脏,降低了顶盖的焊接质量。最初,三星SDI采用带有清洁剂的棉花清理这些擦痕,但效率太低使得他们不得不寻求其他更高效的清洁方式,而激光清洗因具备高效、环保的优势,被三星SDI用来清理壳体周围的所有擦痕及去除其他不需要的材料。

据悉,三星SDI正在继续发展其第五代电池的生产过程。到目前为止,已经在生产中应用了Z型堆叠和标签焊接,还计划将激光技术应用于电池片切口工艺,以期提高电池良品率。

在动力电池制造中

激光加工技术有哪些具体的应用呢?

1、激光切割

在激光技术出现前,在动力电池制片工序中,通常使用传统机械对动力锂电池的极耳进行加工和切割,传统模切刀设备在使用过程中,产生的切割毛刺和热影响区过大,都可能影响后续锂电池的性能,进而可能引起电池过热、短路、甚至爆炸等各类危险问题。

激光切割拥有无工具磨损、切割形状灵活、边缘质量控制、精确性更高和运营成本较低等优势,切割效果优于传统模切,毛刺小且热影响区小,极大地降低了锂电池的安全隐患,同时有利于降低制造成本、提高生产效率、大幅缩短新产品模切周期。

激光切割主要可应用于电池生产的金属箔分切,金属箔切割(极耳切割)和隔离膜切割等环节。

2、激光焊接

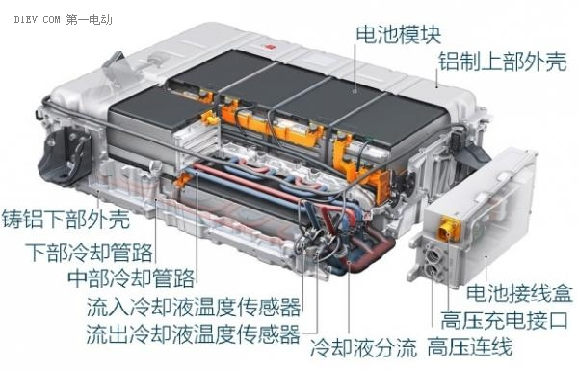

动力电池分方形、圆柱和软包电池,目前方形动力电池在国内的普及率比较高,因电芯要求“轻便”,其材料一般为铝合金,主流厂家的材料厚度均在0.8 mm 左右,要使这些薄材或细径线材能够承受高强度拼接焊或叠焊,常规焊接工艺较难满足要求。

而激光焊接具有能量集中,焊接效率高、加工精度高,焊缝深宽比大且可实现自动化等特点;与氩弧焊、电阻焊、超声波焊接等相比,热输入量小,热影响区小,工件残余应力和变形小,焊材损耗少,可非接触加工,效率更高,焊接精准度高,安全度也更高,已大规模用于极耳、电芯壳体、密封钉、软连接、防爆阀、电池模组等部件的焊接。

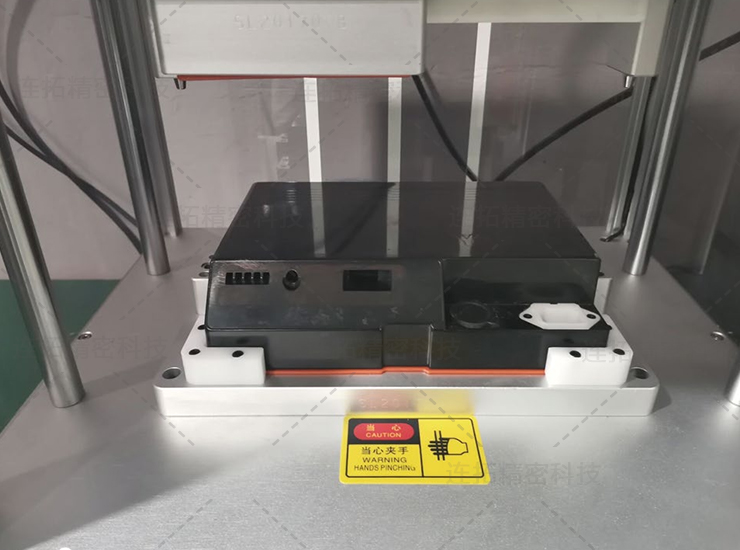

3、激光清洗

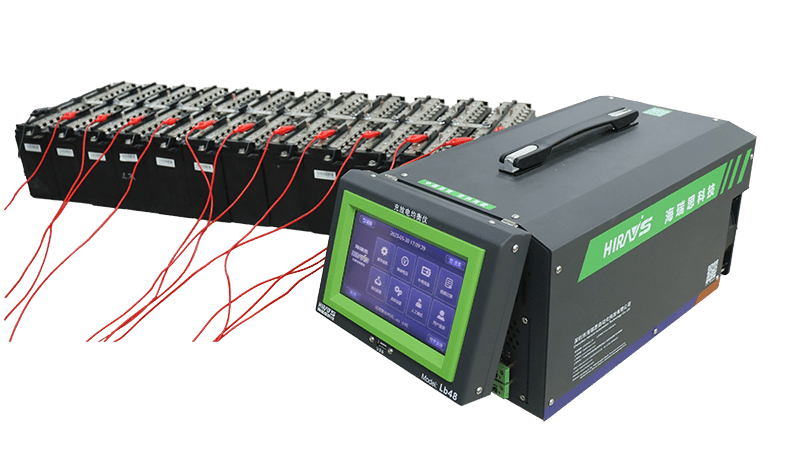

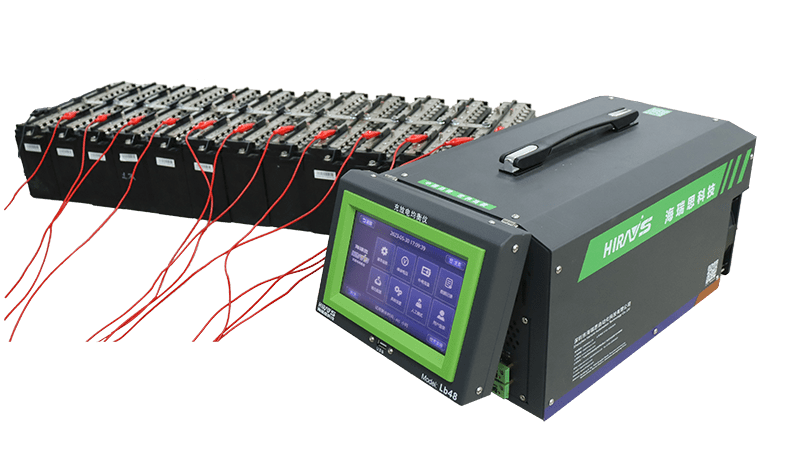

除了前面提到的韩国三星SDI在电池顶盖焊接前的清洗,激光清洗技术还可用于锂电池的极片制造、电芯制作两部分,如极片涂覆前、电池组装过程及除镀膜过程中均可使用激光清洗,相比传统机械刮除、贴发泡胶或湿式乙醇清洗等工艺易对锂电池其他部件造成损伤,激光清洗技术具有对基底无损伤,微米级精准控制,节能环保等众多优势,可完全满足电池制造环节中的多种精密清洗要求,能极大提高电池制造工艺水平。

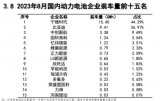

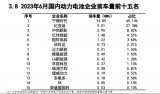

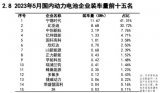

动力电池作为新能源汽车的核心零部件,随着新能源汽车市场的逐步爆发,其生产规模将逐步迈进TWh时代。据国务院办公厅2020年11月2日发布的《新能源汽车产业发展规划(2021-2035年)》预计,到2025年国内新能源汽车新车销售量将达到汽车新车销售总量的20%左右,这种市场容量得变化必然会对现有的工艺和生产制造产生革命性颠覆,而激光技术必然拥有着巨大的市场潜力!

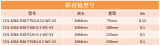

深圳市科瑞特自动化技术有限公司,是专业从事工业自动化、运动控制的高科技技术型企业。 公司自主研发的DMC系列控制器,定位于工业控制中高端,以高性能、高品质、功能全面、操作使用简单,并贴近用户需求,获得了广大用户的一致好评。2015年,根据市场的需求,为新能源技术推出一款激光焊接控制系统。

激光焊接控制系统

CRT专业提供工业自动化运动控制技术及解决方案!

电子发烧友App

电子发烧友App

评论