目前我国IGBT产业在国家政策及重大项目的推动及市场牵引下得到了迅速发展,呈现出大尺寸区溶(FZ)单晶材料、IGBT芯片工艺和IGBT模块封装技术全面蓬勃发展的大好局面。

我国IGBT成就显著

天津中环半导体股份有限公司研制的6英寸FZ单晶材料已批量应用,在国家“02”科技重大专项的推动下,8英寸FZ单晶材料已取得重大突破;电磁灶用1200V NPT型IGBT已由多家企业(江苏东光、华润华晶、山东科达等)批量供货,这标志着我国国产IGBT芯片打破了国外一统天下的局面;基于6英寸和8英寸的平面型和沟槽型1700V、2500V和3300V IGBT芯片已研制出样品,正进行可靠性考核,4500V和6500V IGBT芯片研制也在积极推进中;封装技术取得重大进展。株洲南车时代电气股份有限公司的IGBT功率模块已在国内地铁及机车上装车试运营,产品性能等同于国外产品,同时8英寸IGBT芯片生产线也在建设中。中国北车集团属下的西安永电电气有限责任公司生产的6500V/600A IGBT功率模块已成功下线,使其成为全球第四个、国内第一个能够封装6500V以上电压等级IGBT的厂家。此外,江苏宏微的IGBT模块已成功进入电焊机市场,浙江嘉兴斯达的IGBT模块正积极向国外市场推广。材料、设计、工艺和封装是IGBT最重要的,其中最为核心的是设计和工艺。目前国内还需在可靠性设计和工艺上、特别是与成本和性能密切相关的薄片工艺上努力探索。

虽然国内IGBT行业近年来取得了重大进展,但我们必须清醒地看到,国内IGBT行业与国外还存在巨大差距。差距主要是在芯片生产技术方面,我们在400V~600V薄片FS(场阻)结构IGBT芯片生产、高可靠高性能IGBT芯片技术、压接式IGBT功率模块生产技术等领域与国际先进水平还差之甚远。

应积极发展宽禁带器件

IGBT是中高功率应用的主流,从2010年世界功率半导体市场份额可以明显看出,IGBT以超过50%的增长率高居功率半导体领域之首,并创记录地达到32亿美元的销售额。2010年日本罗姆公司宣布量产SiC功率MOSFET,美国Cree公司随后也宣布量产1200V SiC功率MOSFET。虽然SiC功率MOSFET性能较硅基IGBT更优,但高昂的价格使其在较长时期内难以取代IGBT。我们期待SiC MOSFET首先在汽车电子、工业应用等有较大应用市场而又对价格不太敏感的领域取得突破,从而进一步带动SiC电力电子器件的发展。基于硅基衬底的GaN功率半导体器件是我看好的发展方向,但目前其主要问题是长期可靠性难以实现。SiC电力电子器件在中高功率、GaN电力电子在1200V以下的中低功率和多功能集成领域具有发展优势。

在此本人大力呼吁,虽然以SiC(碳化硅)及GaN(氮化镓)为代表的宽禁带电力电子技术目前还处于发展初期,但我们必须高度重视,应积极发展宽禁带电力电子器件,否则我们将持续落后。

设计和加工紧密结合

目前国际IGBT的发展主流是8英寸芯片生产线。在国家2009年立项的“02”科技重大专项IGBT芯片项目中也明确要求发展8英寸IGBT芯片生产线,并且以市场占有率为考核指标。目前华虹NEC等8英寸生产线在IGBT研制中正取得重大进展。但我国还需要在量大面广的400V~600V薄片FS(场阻)结构IGBT芯片生产和高可靠高性能IGBT芯片技术等领域加大投入和攻关力度。总之,市场占有率才是根本。

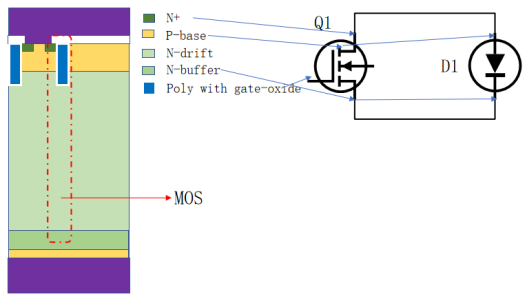

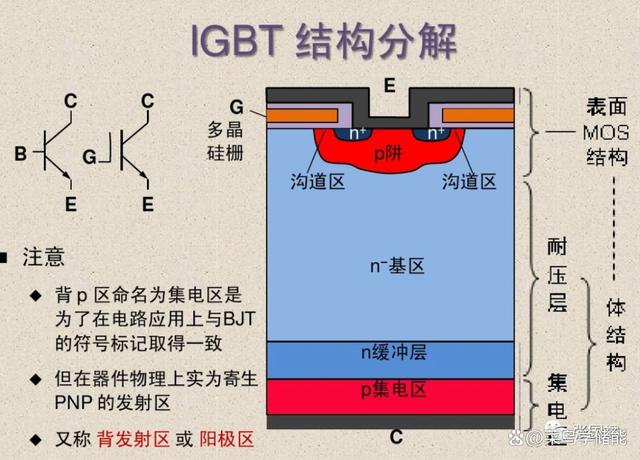

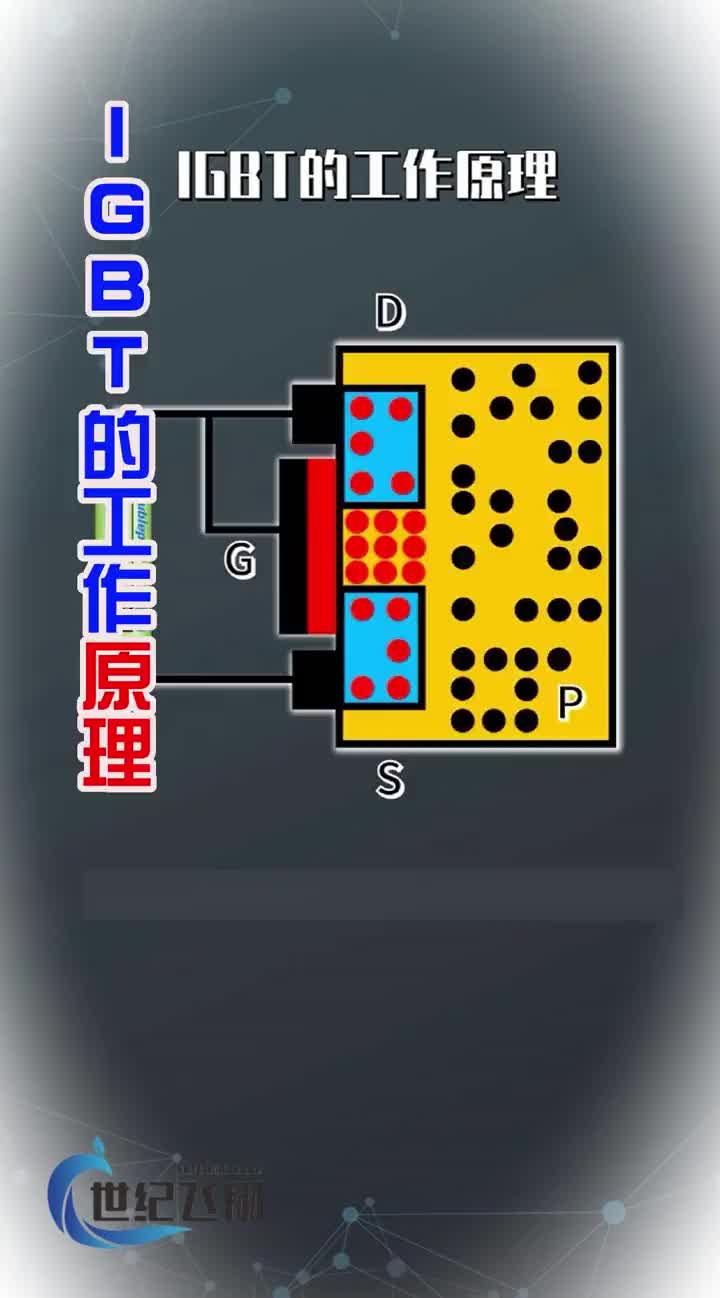

IGBT的发展趋势可以归纳为薄片、场阻型(FS)、更小元胞的沟槽栅单元(Cell)、以载流子注入增强和载流子存储层为代表的载流子分布优化技术、以逆导(RC)型IGBT为代表的集成技术。国际主流IGBT生产企业均是IDM企业,并朝8英寸生产线发展。IGBT的特点是系统应用、器件设计和工艺加工密切结合。国内功率半导体IDM企业的生产能力有限,先进的工艺在制造厂那边,而绝大部分系统厂家还没有能力独立发展功率半导体芯片生产线。因此目前国内发展IGBT应以先进工艺为基础,走“虚拟IDM”方式,充分结合终端用户,走产学研发展之路,发挥市场优势,走出中国特色,在此基础上进行整合,使我国最终发展成为全球功率半导体的研发生产大国。

专家观点

北京工业大学电子工程系博士生导师亢宝位

“我国IGBT的设计与加工是分离还是统一?应早日形成共识以免浪费资源。”

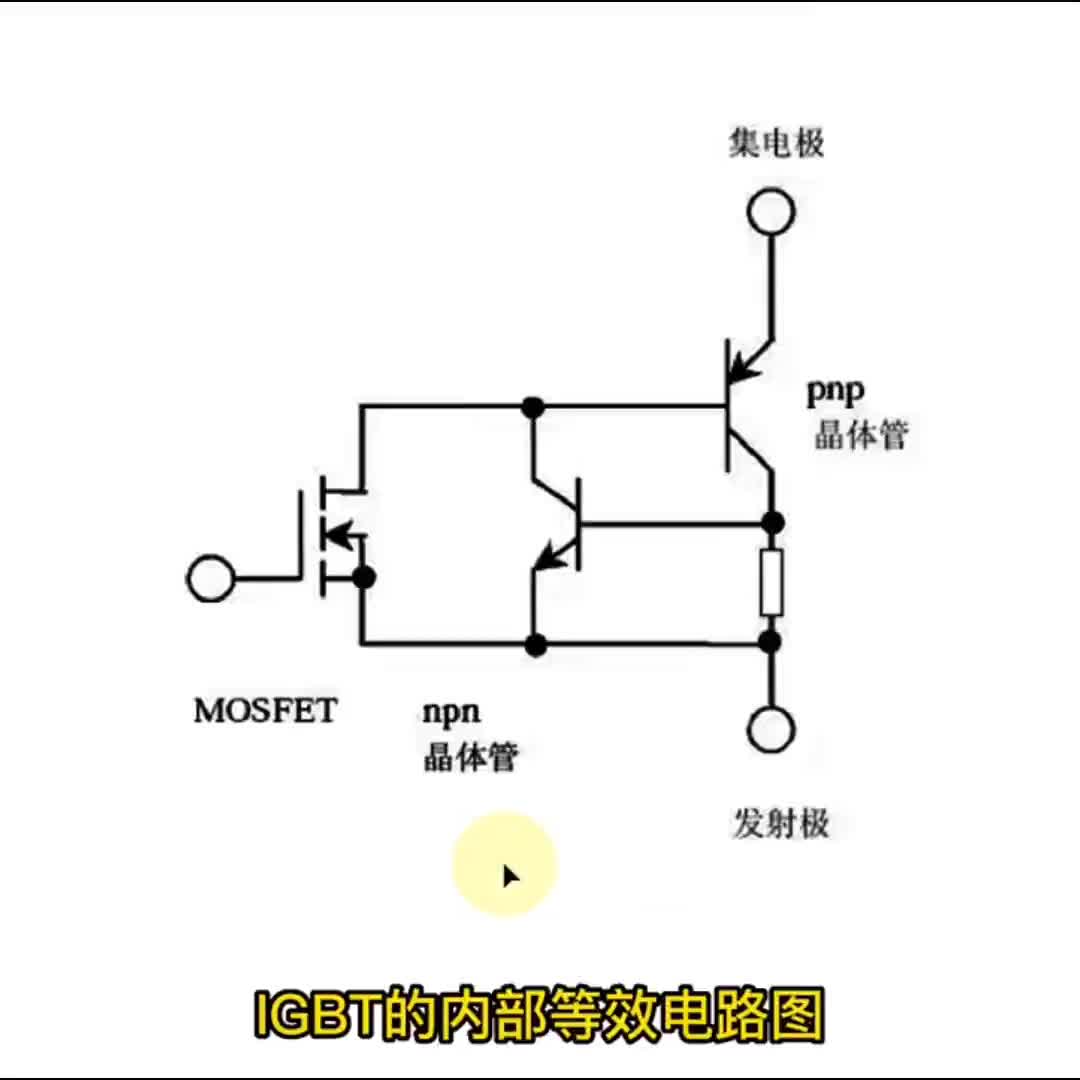

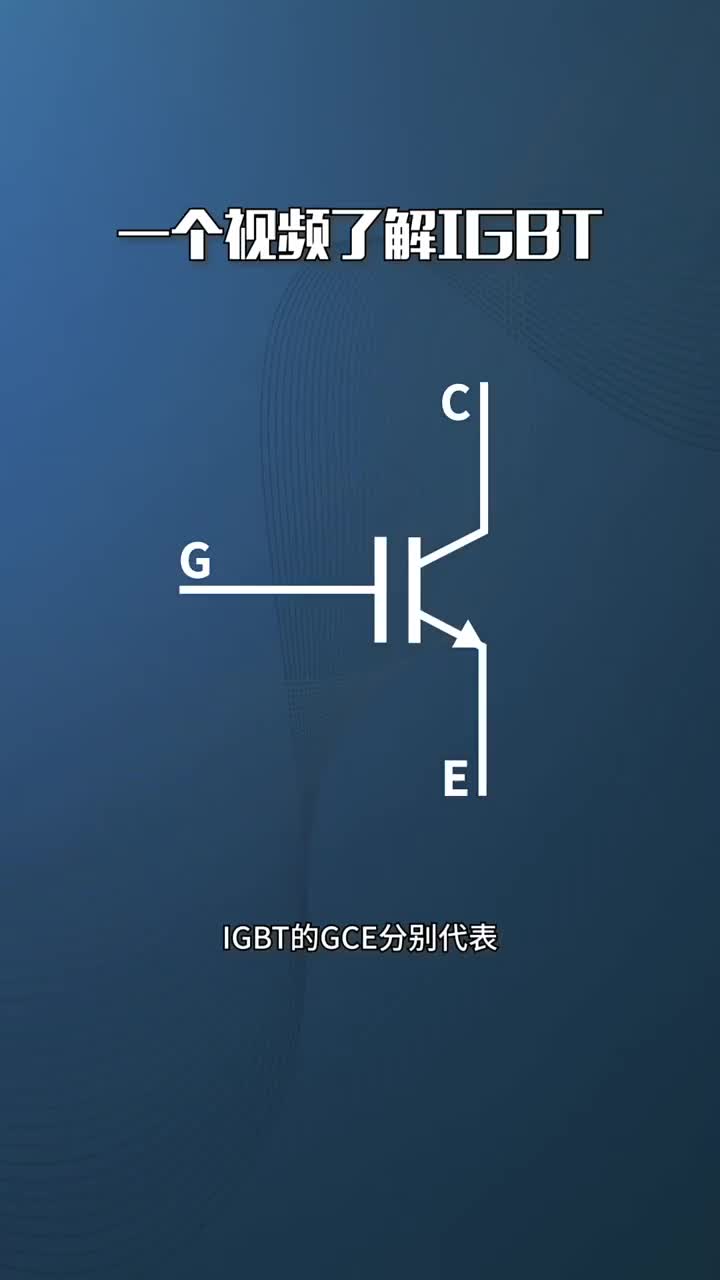

作为半导体器件主体的微电子器件已经发展成为两大分支:半导体集成电路和半导体功率器件。前者用于信息处理,后者用于能量(电能)处理。1980年之后国际上主流的半导体功率器件由可控硅发展为更先进的绝缘栅双极晶体管(IGBT). 它用起来更简单方便,用它制造的电力装置体积小、重量轻、成本低、更节能。我国对其重要性认识较迟,落后于国际约20年才起步,2005年之后才逐步提上日程,重点加以提倡和扶持。

目前我国IGBT(含配套的超快FRD)产业的现状是:在封装方面,通过自己开发和技术引进,已经解决了电压可达6500KV、电流可达几千安培的IGBT功率模块封装(内含FRD)的批量生产技术;在芯片方面,已经开发出耐压1700V以下(含1700V)的IGBT和超快FRD。

目前我国IGBT产业存在的主要问题是:一是芯片国产化还没有真正解决。耐压高于1700V的产品有待开发;耐压低于(含)1200V的产品有待用户考验,改进质量才能达到市场大批量接纳水平,这还需一段不短的磨合过程;二是我国自产的IGBT芯片技术还基本采用国际上1980年代末期推出的NPT-IGBT技术,其后国际上出现了更先进的产品,如沟槽栅FS-IGBT、表面载流子浓度增强IGBT等,我国还没有开发成功或者还没有开始开发;三是IGBT模块封装用的关键零部件还需进口;四是更优越的、以SiC为代表的新材料IGBT的研发才刚刚开始纳入重点;五是国际上IGBT的生产高度集中于少数几家大公司,他们采用互不相同的、独有的器件结构和工艺技术,中国需要创造出自己的IGBT制造技术才能独立生存,否则就只能生产落后的产品或者向外国公司支付高额的技术费用。

除以上技术问题外,还有产业链运行机制问题。在国外,IGBT产业与集成电路产业是完全不同的。集成电路产业是设计与加工分离,由专门的设计公司进行电路设计和专门的代工企业进行制造,电路中晶体管的器件设计和加工技术都同属于代工企业,但是国外各大公司IGBT的设计与制造却是不分离的。这是因为IGBT本身只是一个器件,没有电路,所以不存在电路设计问题。此外各大公司IGBT的设计与制造技术也各不相同,都有自己的技术秘密,不便于统一代工。我国IGBT的设计与加工是分离还是统一?应早日统一认识以免浪费资源。

我国IGBT产业已经取得了很大的进步,但要在国际竞争中占有一席之地,还有很长的路要走,可能需要十几年或几十年的时间,还需要本行业脚踏实地的长期努力和政府长期持续的扶持。

江苏宏微科技有限公司总裁赵善麒

“下一步要取得更大的发展,需从整个IGBT产业链方面考虑如何加强和提升IGBT器件的水平。”

与国外相比,目前国内IGBT产品的品种方面还不完善,特别是在芯片产品方面;高电压(1700V以上)产品还是空白;高压1200V以上高压IGBT的区熔单晶也基本是空白,国内尚无Field Stop工艺平台。宏微科技用其专有的NPT技术实现了Field Stop技术的特性。国内Trench IGBT仍在开发中,尚无商品化的产品,需要在正面的Trench工艺、背面的减薄和离子注入工艺上下工夫。

虽然目前硅是IGBT的主流,SiC(碳化硅)及GaN(氮化镓)也开始有所应用。SiC目前比较成熟的器件主要是SiC二极管,MOSFET也逐渐投向市场,但是IGBT应用还遥遥无期。GaN目前主要产品也是二极管和LED。

最近中国大陆投资兴建了IGBT 8英寸芯片生产线、中科院微电子所超高压IGBT6500V阻断电压成功等,表明我国IGBT领域已取得了一定的进展。下一步要取得更大的发展,就要从整个IGBT产业链方面考虑如何加强和提升IGBT器件的水平,如原材料、制造工艺、制造设备、测试和可靠性技术,以及应用拓展、人才培养等。

未来沟槽栅、高压和场截止型(FS)将代表IGBT的发展趋势,但是在许多细节方面(设计和工艺)需要考虑如何进一步改善IGBT的性能。要制造出性价比更高、可靠性相当的IGBT器件和模块,需要攻克的难点涉及整个IGBT产业链的问题,包括材料、制造工艺、制造设备和可靠性技术的提升等。

电子发烧友App

电子发烧友App

评论