电源管理一般是指涉及电路板供电方面的相关问题。该相关问题包含:

‧电源供应排序/追踪

‧电压监测

‧上述全部

在本文中,电源管理被简单定义为:对电路板上的所有电源进行管理(包括DC-DC转换器及LDO等)。电源管理功能包含:

‧管理电路板上DC-DC控制器——例如热插拔、缓启动、排序、追踪、裕度和微调。

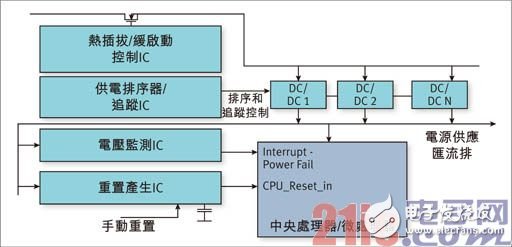

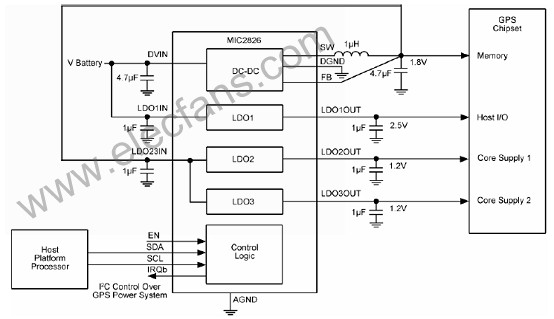

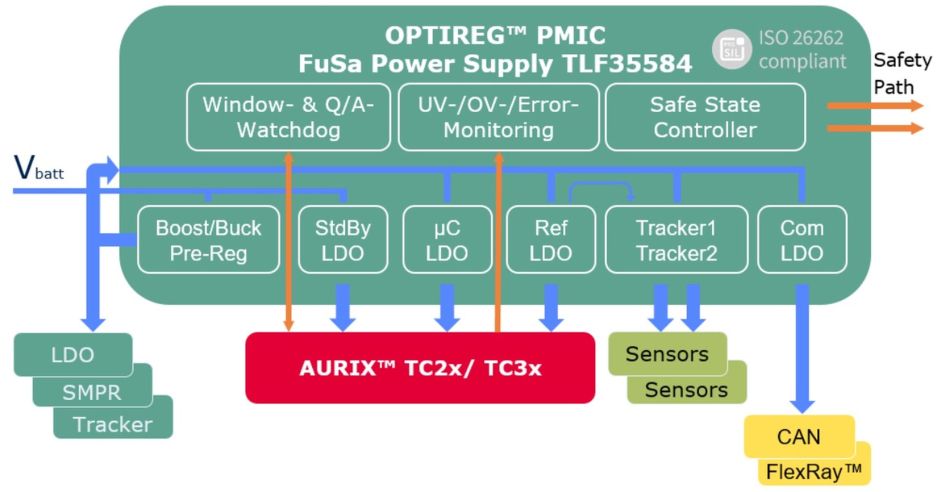

‧产生所有电源供应相关状态和控制逻辑讯号——例如重置讯号产生、电源错误指示(监测)和电压管理。图1展示了一个采用CPU或微处理器电路板的典型电源管理功能。

图1:电路板上的典型电源管理功能。

热插拔/缓启动控制功能可用来限制突波电流以减少供应电源的启动负载。对插入带电背板的电路板来说,这是个很重要的功能。

电源供应排序和追踪功能可在达到电路板上所有组件对顺序的需求下,控制多个电源的开/关。

所有供应电压都被错误(过压/欠压)监测,以向处理器就即将发生的电源供应错误进行预警。该功能也被归类为监督功能。

当电源启动时,重置产生功能提供处理器一个可靠的启动电压。有些处理器会要求重置讯号在其内部所有电源供应都稳定后,仍能运作一段时间,这也被称作重置脉冲展延。重置产生器的功能是当电源供应发生错误情况时,使处理器保持在重置模式,以防止电路板上闪存无意中被破坏的情况。

传统电源管理方案的限制

传统电路板上的任何电源管理功能都是由个别单功能IC来执行的。不同的供应电压组合有不同的IC型号可使用。因此,市面上就有来自不同厂商数以万计针对多重电源供应管理需求的单功能IC。

例如,若要选择一款重置产生器IC型号,必须提供以下信息:

‧该重置产生器IC需监测的供应电压

‧供应电压组合(3.3、2.5、1.2或 3.3、2.5、1.8等)

‧错误侦测电压(3.3V-5%、3.3V-10%等)

‧准确性(3%、2%、1.5%等)

‧重置附加电容的重置脉冲扩展功能

‧手动重置输入

为应付所有可能产生的变化,一家厂商可能就有几百个重置产生器IC型号。若工程师在设计过程中(很可能)需要增加另一个电压进行监测,必须选择一个额外且不同型号的IC。类似地,许多单功能IC的型号也会随着些微功能的不同而有所差异,这些功能包括热插拔控制器、电源供应排序器和电压监测/检测器等。多重电路板系统中的任何电路板均需要不同组的单功能IC,材料成本也因而增加。

日益增加的电路板复杂性

若单功能电源管理IC曾经是可管理的,那也已经是过去式了。大多数典型的电路板目前都使用若干多重电压组件,每个组件都有电源排序需求。具有更小型晶体管的组件需要带有增强电流的较低电源供应电压。设计者常常被要求利用每个多重电压IC的负载点电源,因此,电路板上的电源供应数就增加了。随着电源供应路径的增加以及对多重排序管理的需求,电源管理也变得更加复杂。

随着电路板变得更复杂,传统的电源管理方案便显得难以招架。目前,利用传统单功能IC执行电源管理的设计师要不是得牺牲监测某些电源供应,不然就得为个别电源管理功能选择多个单功能组件。这两种方法都不让人满意。

电路板空间增加却降低了可靠性

单功能IC数的增加以及相关的互连不仅使电路板面积加大,从统计学的角度来看,还降低了电路板的可靠性。举例来说,不断增加的组装错误可能会导致不可预知(必然是不好)的结果。

第二货源及设计妥协方案

若单功能组件是从不同供货商选购而来,即使发生缺少某一组件,都将增加生产延误风险,于是第二货源就此产生。然而,第二货源降低了设计工程师的零件可用性,迫使设计师不得不就电路板的错误覆盖范围做出折衷。

系统成本增加

组装和测试费用与系统中所用的组件数成正比,而组件单位成本与购买数量成反比。由于许多组件是为特定系统需求而提供,但用来建构系统的每一种类型组件数量却都很少,因此,整体系统成本就随之增加了。

举例来说,假设一个系统有10块电路板,以每年制造1,000个系统的速度进行,若每块电路板的电源管理都采用一种单功能IC,那么很可能需要10种不同的单功能IC来完成这个系统设计,这些单功能IC的年产量也许只有1,000颗,而1,000颗IC的单价当然高于10,000颗,所以,与采用同一种多功能单芯片电源管理方案相较——即所有电路板都能使用相同的IC,单功能IC电源管理系统所需成本必然更高。

用多个单功能IC组件来执行传统电源管理方案令人联想到1980年代时,数字设计师利用TTL闸极来执行逻辑功能。随着电路板复杂性的增加,设计师被迫不是得用固定功能的ASIC,就是得增加电路板使用的TTL组件数目。但不意外的是,系统设计所使用的TTL组件数目因此急速增加。

可编成逻辑组件(PLD)的出现使设计师可在电路板特定的单位面积内执行更多功能,也同时缩短了产品上市时间。系统中的零件数目减少了,也降低了整体系统成本。相同的PLD组件可用在多种设计里,也减少了系统使用组件的数目。公司能在不牺牲任何电路板所需功能的前提下,对少量PLD组件进行标准化处理。

管理少量的PLD比管理大量的TTL闸极要容易的多。相同的PLD可被用于多个电路板设计,因而减少甚至不再需要第二货源。设计师可在将组件放置到电路板上以前,用软件仿真设计,因而增加了第一次就设计成功的可能性。

如今,利用单功能电源管理IC就如同过去采用TTL闸极一样麻烦,当今复杂的电路板设计需要’电源管理PLD’。的确,这个电源管理PLD根本就是电路板设计的必要组件。

可编程电源管理方案

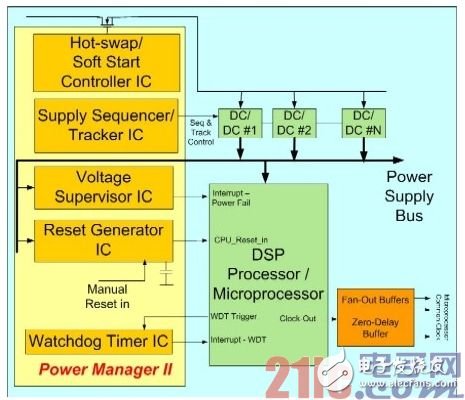

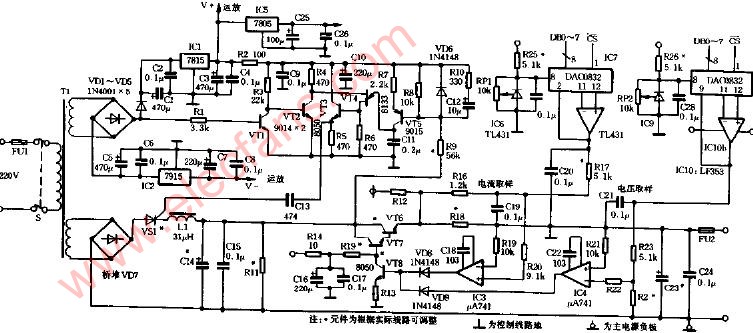

图2展示了一个采用单一可编程电源管理组件的典型电路板电源管理实例。可编程电源管理组件需要可编程模拟和数字单元以促进多个传统单功能电源管理组件的整合。设计师可配置可编程模拟单元以监测一个电压组合,而不必依靠使用一个专门配置、厂商编程的单功能组件。

图2:用可编程电源管理组件取代多个单功能IC。

电源管理组件的可编程数字单元需要用来定义特定电路板逻辑;该逻辑结合了从可编程电源监测功能得来的结果;以执行诸如重置产生、电源供应错误中断产生、以及各电源排序等功能。一个可编程的软件设计方法使电源管理组件能提供广泛的电源管理功能。

利用可编程电源管理组件

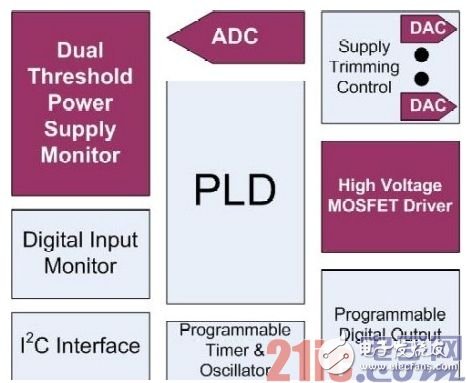

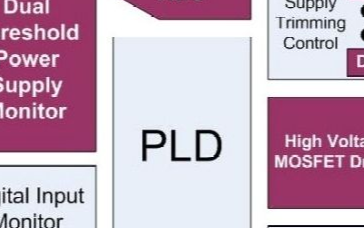

以Lattice Semiconductor的Power Manager II组件为例,该组件是一款可编程电源管理组件。Power Manager II整合了若干数字和模拟单元以支持多个单功能电源管理组件的整合。图3是Power Manager II组件的图标。

图3:Power Manager II系列组件示意图。

图3所示为Power1014A组件,它是Power Manager II系列中的一款产品。Power1014A可监测10个电源供应路径、具有14个电源输出,可执行所有电源管理功能。

Power1014A利用20个内建可编程临界值精密比较器监测多达10组电源供应的过压/欠压状态,一般监测精密度是0.3%。数字监测输入适用于连接诸如手动重置、电源供应和切断等数字讯号。

Power1014A有4个定时器,在122个步进中,可编程范围都是从32us到2s。这些定时器可用来控制排序延迟、重置脉冲展延以及用作看门狗定时器。

12个开汲极输出可由芯片上的24个宏单元CPLD驱动,使DC-DC转换器能排序、产生一个CPU重置讯号,也能驱动一个P信道MOSFET来执行热插拔功能。

Power1014A还有两个高压(达12V)MOSFET驱动器透过N信道MOSFET达成电源供应、或执行缓启动功能以及执行负极电源供应路径上的热插拔功能。

透过I2C总线,任何微处理器借助内建的10位模拟数字转换器都可测量任何电源供应电压。该I2C总线还能用于监测电源供应比较器、输入和输出状态。

可编程特性使电源管理标准化

透过简单地再配置可编程组件,设计师可借助一个可编程电源管理组件执行全部特定电路板电源管理功能。相同的可编程组件可被用于多个电路板而不是采用多个单功能IC。因此,设计师可在整个设计内对单一可编程电源管理组件进行标准化。

对电源管理功能进行标准化

在多个电路板上利用同一个整合了电源管理功能的单一可编程电源管理组件的好处如下:

电路板面积缩小、可靠性增加:将多个单功能IC整合进一个组件的主要好处是减少了电路板面积。减少的零件数及相关布线缩小了电路板面积并降低了成本。从统计学角度看,减少了的零件数还增加了电路板的可靠性。

满足复杂电源管理需求的能力:目前电路板上所用的电源供应数不断在增加,此外,监测和控制功能的复杂性也在增加。因可编程电源管理组件整合了更多的电源监测输入(与单功能IC相比)以及可编程数字逻辑单元,所以这些组件较适合执行复杂的电源管理功能。另外,可编程的方式具有灵活性,能够快速适应以满足不断改变的规格要求。

不再需要第二货源:一般来说,第二货源是为了避免因无法取得组件造成生产延误而采取的防范措施。这个需求因为一个典型系统实际上需来自不同供货商的多个小型单功能组件而被放大。藉由在所有电路板和项目中对单一可编程电源管理组件进行标准化,能将耗时和第二货源耗尽等问题彻底排除或降低。

降低整体系统成本:可编程电源管理组件价格比个别单功能IC的总价来的便宜。除此之外,因采购数量增加能加大折扣,对系统内的多重电路板实施标准化电源管理能进一步降低成本。

可用软件执行电源管理功能:运用软件在可编程电源管理组件中进行设计。一般而言,利用在线仿真器,软件设计工具还执行电源管理算法的验证。由于电源管理设计在投板前就进行了完全验证,所以第一次就能设计成功的机会很高,进一步加速了产品上市时间。

本文小结

目前电路板上使用的电源数正持续增加,甚至连电源管理算法也变得更加复杂。然而传统过时的电源管理方案仍常常被拿来用于高性能的电源管理需求,因而使电路板设计变得低效、昂贵、还常常需要性能折衷。

本文针对一些复杂的电源管理问题提出了一个设计方案:采用可编程、混合讯号电源管理组件。设计师可对’电源管理PLD’进行标准化并在整个系统电路板上采用该组件,因而降低了成本、增加了可靠性并加快了产品上市时间。

电子发烧友App

电子发烧友App

评论