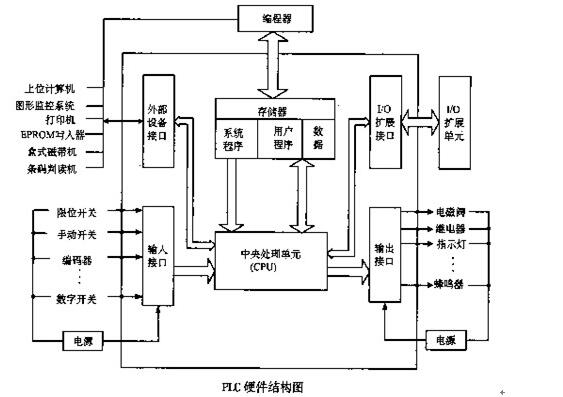

在现代工业生产的过程中,通常都会需要大量的开关量顺序控制以及大量的离散量的数据采集。这些信号需要按照逻辑条件进行顺序动作并按照逻辑关系进行连锁保护动作的控制。传统上这些功能是通过气动或电气控制系统来实现的。上个世纪80年代至90年代中期,可编程逻辑控制器plc经过了一段最快的发展时期,它在处理模拟量能力、数字运算能力、人机接口能力和网络能力上都得到了大幅度的提高,从而逐渐进入了过程控制领域。

可编程逻辑控制器plc具有通用性强、使用方便、适应面广、可靠性高、抗干扰能力强、编程简单等特点,因此它在工业自动化领域应用十分的广泛。本文以污水净化系统为例,采用污水净化中常用的aao工艺,简要阐述可编程逻辑控制器在污水净化系统中的应用。

本系统共有两个plc站,其间通过光纤通讯,并与中控形成闭环双向网络进行通讯。plc1站控制系统负责控制缺氧区、厌氧区、生化池、污泥回流泵池、沉淀池及附属设备。

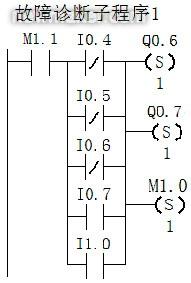

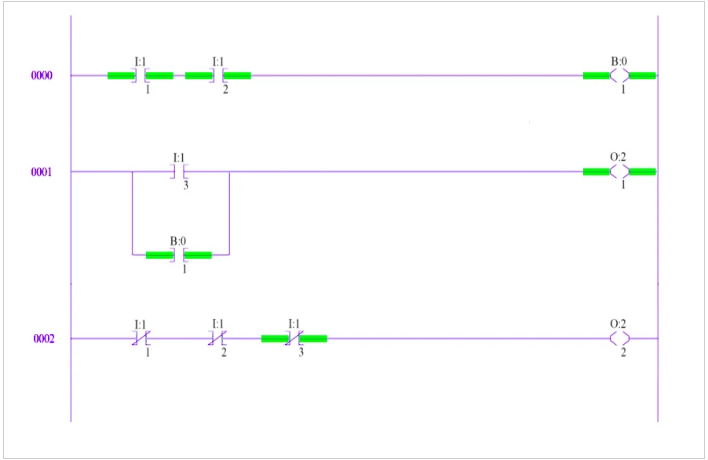

马达块的控制思想如下:当有手动信号,同时运行人员发手动启动命令时。在自动控制方式时,有自动请求信号。当阀门在远控,且无故障时中控发启动指令,启动电机,该指令带自保持。马达停止条件是:在手动控制方式下,运行人员发手动停止信号。在自动控制方式下,有自动停止请求。当设备有故障时。中控会发停止信号。

2组厌氧池分别设1台orp测定仪、1台mlss仪,搅拌器连续运行。2组缺氧池和生化池分别安装8台搅拌器、1台内回流泵、4台电动调节阀。同时,分别在2组曝气池中设有1台溶解氧测定仪。根据氧化沟中溶氧仪监测的值调节阀门的开度,使溶氧值控制在给定范围内。根据orp测定值调节内回流泵的变频,使其运行在最佳状态。鼓风机出气总管上设空气流量计和压力变送器。通过调节鼓风机的变频使总管压力恒定。根据变频控制,以实现回流量的自动调节。

该系统有远程“手动”控制、远程自动控制方式、就地控制方式,三种控制思想。其中就地控制方式:设备的现场控制箱或mcc控制柜上的“就地/远程”开关选择“就地”方式时,通过现场控制箱或mcc控制柜上的按钮来实现对设备的启动和停止操作。

远程控制又称为“集中控制”。此运行又分为自动控制和手动控制“自动控制”方式:现场控制箱或mcc控制柜上的就地/远程开关选择远程方式,并且现场控制站的自动/遥控设定为自动方式时,plc根据现场实况自动完成各种控制包括连续的回路控制,而不需要人工的干预。

“远程手动”控制方式,现场控制箱或mcc控制柜上的就地/远程开关选择远程方式,此时运行人员通过过程量监控生产数据,并通过实时操作,使设备安全的进行生产。

plc2站控制系统负责粗格栅及进水泵房、细格栅站、旋流沉砂池、清水池全部设备的自动控制和数据采集。逻辑块的控制及控制方式同plc1站。

设粗格栅二台,螺旋输送机1台,栅渣压实机1台,每台格栅前后各装一台液位计,以检测格栅是否堵塞。plc按时间间隔(上位机设定),同时根据格栅前后的液位差,自动控制格栅运行,将栅渣通过螺旋输送机运走,因此螺旋输送机、栅渣压实机要与粗格栅联动。启动顺序为:栅渣压实机→螺旋输送机→粗格栅,关机顺序相反。

细格栅站设2台细格栅、螺旋输送机,每台细格栅前后各装一台液位计,以检测格栅是否堵塞,控制方式与粗格栅相同。并可以由plc按时间控制细格栅及螺旋输送机的开停机及连锁,二者联动顺序为:螺旋输送→细格栅。停止顺序相反。在细格栅最后一次循环之后螺旋输送仍运行30~60秒。当螺旋输送机故障时,细格栅停止运行。

旋流沉砂池系统设搅拌器2台、鼓风机3台、砂水分离器1台和相应的电动阀。本系统周期性运行,顺序为启动搅拌器3h(可调)或连续运行,开鼓风机,打开气冲阀1(可调)分钟后关气冲阀,开气提阀25(可调)分钟,鼓风机运行10~30(可调)分钟,停鼓风机和气提阀。完成一个周期。鼓风机和砂水分离器同时运行,鼓风机停,砂水分离器延时5~10分钟后停止运行。当某台设备故障时顺序停止后续设备。上位机可设定运行周期。

以上便是可编程逻辑控制器在1个小型的采用aao工艺的污水净化系统中的完整应用。可以看出,两个plc站和中控站三者形成一个完整的闭环控制网络,几乎覆盖了所有的设备控制以及主要的自动工艺调节,完整地组成了一个污水处理的自动化控制系统。

电子发烧友App

电子发烧友App

评论