由于相比机械界面具有明显的优势,触摸屏用户界面变得无处不在。对于消费者而言,这种界面光滑而直观,对于工业用户而言,密封的显示屏避免了灰尘和水分入侵问题。但是对这两类用户也有不利的一面。例如,消费者可能会失去点按机械开关带来的便利性和满足感,而工业用户如果戴着手套操作触摸屏,则难以确认是否按下按钮。

触觉反馈可通过振动指示按钮的操作,已被用来克服触摸屏缺乏触感的问题,但是现有的解决方案倾向于使用庞大而复杂的机械系统。其中包括偏心旋转质量 (ERM) 振动电机和线性谐振执行器 (LRA)。压电触觉反馈提供了一种更紧凑、更灵活的替代方案。但是,直到最近,它的高工作电压仍使其难以用于低功耗应用——电池供电终端产品的关键要求。

然而,压电“高清”触觉解决方案的进步不仅解决了功耗问题,而且还为触控界面设计带来了其他优势,例如紧凑纤薄的外形、强力反馈,以及快速响应时间。

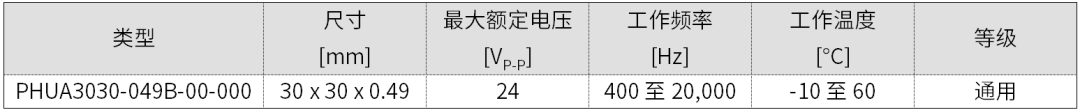

本文先简要探讨新型压电触觉执行器相比 ERM 和 LRA 的优势,然后介绍基于多层结构和双极驱动模式的新一代器件,其结合高效且专用的驱动器以解决先前的功耗问题。接下来,本文使用来自 TDK 的触控实例器件以及来自 Boréas Technologies 和 Texas Instruments (TI) 的驱动器,展示了工程师就如何在下一个触摸屏触觉反馈产品中利用这些执行器和驱动器。

触觉反馈选项

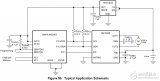

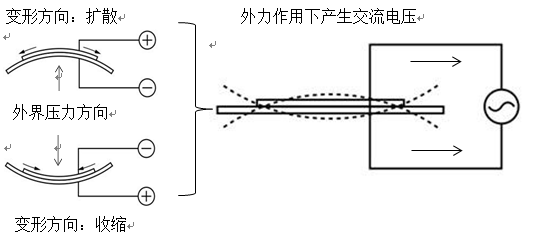

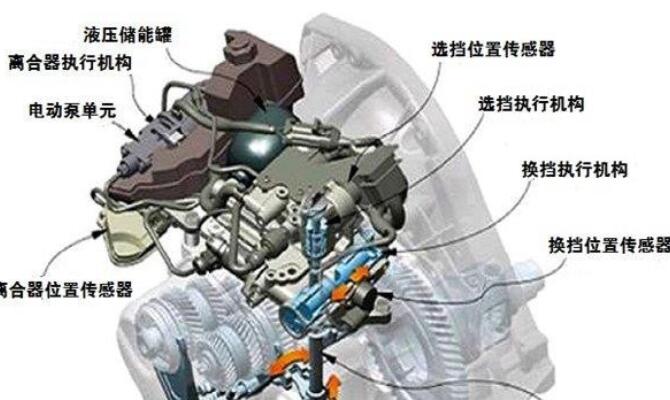

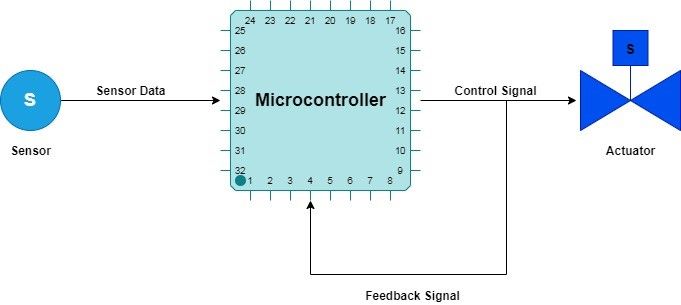

若要将触觉反馈添加到触摸屏界面,设计人员有以下三个选项:ERM、LRA 和压电执行器。这三者遵循相同的基本工作原理,其中微控制器负责监督操作,而驱动器则控制执行器产生振动(图 1)。不同之处在于产生振动的方式:ERM 使用偏心旋转质量块,LRA 使用由螺旋弹簧悬挂的磁铁质量块,压电器件则依靠(反向)压电效应,而该效应会使晶体或陶瓷物体在受到电场作用时发生维度变化。

图 1:触觉触摸屏系统包含微控制器、驱动器和执行器。在此示例中,执行器是压电器件,但 ERM 和 LRA 是常见的替代器件。(图片来源:Boréas Technologies)

ERM 和 LRA 在便携式设计中深受欢迎,主要是因为它们提供低电压(约 3 伏)选择,并且只需要简单的驱动器设计。相比之下,常规压电器件需要高得多的电压(高达 200 伏)才能产生足够的机械变形,以提供良好的消费者体验。之所以需要这些高电压,是因为常规的压电触觉驱动器技术通常基于缩小比例的音频放大器技术,而不是在设计之初就将低功耗纳入考虑。另一个设计挑战是缺少专用的低功耗触觉执行器驱动器,迫使设计人员转用效率较低的解决方案。

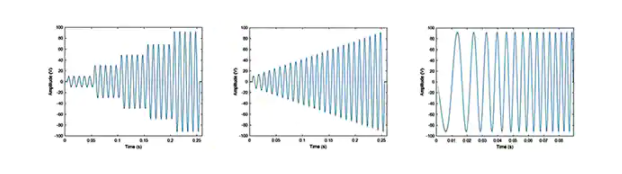

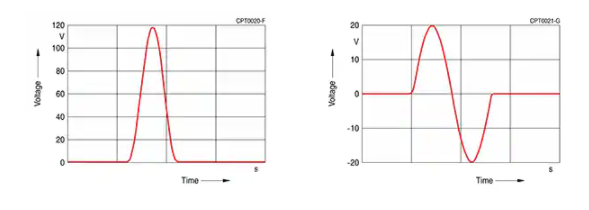

不过,压电解决方案的主要优势在于它们支持高清触觉,反馈体验超越了单调的振动。例如,压电执行器可产生频率和振幅可变的振动,可用于表示按下单个按钮时产出的不同结果(图 2)。

图 2:压电触觉执行器支持一系列振动,可用于提示激活单个按钮产生的不同结果。(图片来源:Boréas Technologies)

总之,高清触觉反馈解决方案要求:

宽带宽:支持多种振动频率和模式

高加速度 [g]:提供更大的反馈力

大位移:提高触觉反馈灵敏度

低延迟:快速响应时间增加反馈范围

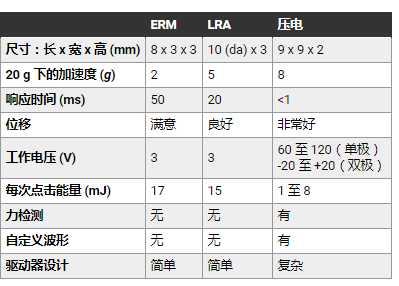

表 1 汇总了每种触觉反馈解决方案的性能,并证实压电解决方案是高清应用的唯一选择,因为它们提供了所需的带宽、反馈力和灵敏度以及延迟组合。

表 1:触觉反馈解决方案的工作特性比较。压电器件提供了高清触觉反馈所需的良好加速度(以“g”为单位,其中 1 g 是地球表面重力引起的加速度 (9.81 m/s2))、位移和响应时间以及自定义波形。(图片来源:Digi-Key,通过作者)

请注意,压电执行器的驱动器更为复杂,部分原因是需要附加功能来生成自定义波形,以便为触觉反馈提供定义和上下文。ERM 和 LRA 不支持自定义波形,因此驱动器更简单。

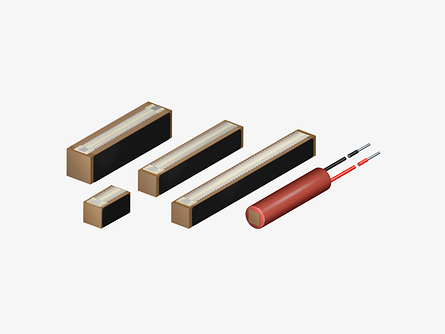

新型压电触觉反馈器件的优势

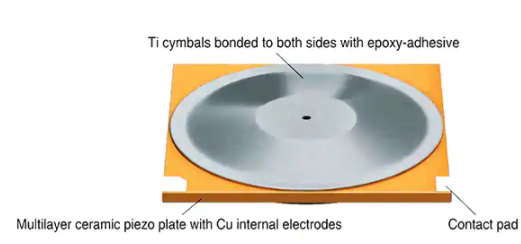

近来针对压电执行器和高效专用驱动器推出相关产品,让该技术成为电池供电型产品的更好解决方案。例如,最近推出的压电触觉产品,如 TDK 的 PowerHap B54102H1020A001(面积为 12.7 mm2)和 B54101H1020A001 (26 mm2),高度不到 2.5 mm,并且采用多层结构,而不是基于音频放大器技术的器件所采用的单层结构。这种多层结构通过降低驱动电压(降至 60 至 120 伏之间),在某种程度上减轻了对驱动器的要求。

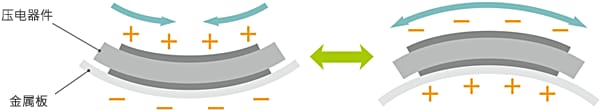

由于反向压电效应,TDK 多层产品的每一层仅沿“z”方向少量扩展。但是,由于压电器件必须保持恒定的体积,因此各层会沿“x”和“y”维度同时收缩。

TDK 产品使用压电器件两端的一对钹,以机械方式来放大该收缩,以使 z 轴运动增加 15 倍,让位移达到 35 至 65 微米 (µm),具体取决于型号(图 3)。在 100 克 (g) 的负载(单极工作,单脉冲正弦波,200 Hz)下,较大的 TDK 执行器仅在 1 毫秒 (ms) 后即可达到 30 g 的加速度峰峰值。1 至 1000 赫兹 (Hz) 的频率范围使设计人员可以定制开发高清触觉反馈特征。

图 3:TDK 压电触觉执行器采用多层结构和钹来放大 z 轴运动。(图片来源:TDK)

TDK 压电触觉执行器可在单极或双极模式下工作。单极工作会在执行器上施加正电压,而双极工作时电压会在正负峰值之间变化。双极工作方式的优点是,相同的峰间电压可以实现更大的位移,或者可以通过更低的峰间电压实现相同的位移。缺点是双极工作会增加执行器上的机械和电气负载(图 4)。

图 4:双极工作(右)提供与单极相同的机械位移,但使用较低的峰间电压。(图片来源:TDK)

芯片供应商最近还推出了专为触觉反馈应用设计的驱动器芯片。这些增强的设计能够在良好的频率范围内产生一系列振动模式,并提供单极或双极驱动特性,同时工作效率比先前的设计更高。具体实例包括 Boréas Technologies 的 BOS1901CQT 压电触觉驱动器和 Texas Instruments 的 DRV2667 电机功率驱动器。

Boréas Technologies 的 IC 是一款单芯片压电执行器驱动器,其采用能量回收技术,并能够生成多个振动信号。该芯片能以 3 到 5.5 伏电源驱动高达 190 伏峰间电压的执行器。BOS1901 使用高速串行外设接口 (SPI),并且所有设置均可通过数字前端进行调整。典型启动时间不到 300 微秒 (μs),可降低延迟。

TI 的芯片则是一款压电触觉驱动器,集成 105 伏升压开关和数字前端,能够驱动高压和低压执行器。数字前端减轻了微处理器产生脉冲宽度调制 (PWM) 的负担,也使主机系统摆脱了对其他模拟通道的需求。该芯片包括用于存储和调用波形的专用存储器,以及高级波形合成器。典型的 2 ms 启动时间限制了延迟,并且热过载保护功能可防止器件在过激励时受损。

压电触觉系统设计

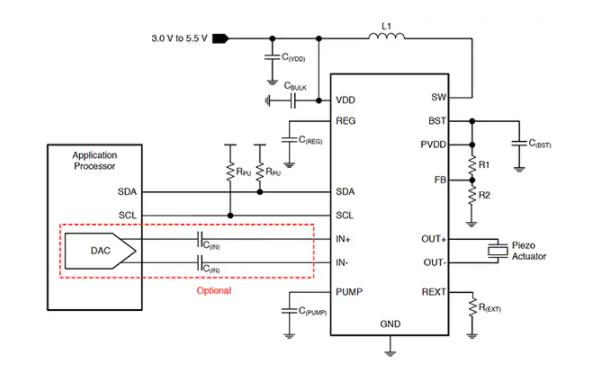

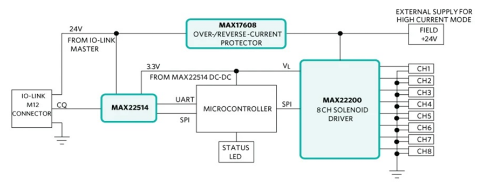

Boréas 和 TI 芯片均可用于在已包含应用处理器的触控系统中运行。处理器通过 SPI 触发触觉反馈的执行。另外,设计人员可使用模拟输入来触发触觉效果(图 5)。

图 5:显示 TI DRV2667 电机功率驱动器的应用电路。触觉事件由触摸屏应用处理器触发,然后由 TI 芯片驱动压电触觉器件。(图片来源:Texas Instruments)

由于最新驱动器的集成度,压电触觉反馈触摸屏系统的设计变得更加容易,但是某些元器件的选择对于优化设计性能非常重要。例如,升压电压 (BST) 应该比压电执行器要承受的峰值电压大 5 伏。这允许一定程度的放大器开销,并使用图 5 所示的电阻分压器网络 R1/R2 进行设置。

电阻值的计算公式为:V(BST) = V(FB) x (1 + R1/R2),其中 V(FB) = 1.32 伏。

因此,举例来说,要达到 TI 驱动器的最大 V(BST) 能力 105 伏,R1 和 R2 值应分别为 768 千欧 (kΩ) 和 9.76 kΩ。

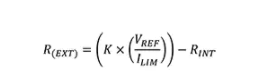

峰值升压电流通过电感器 L1 从电源获取。 该电流由 R(EXT) 确定,但必须小心选择能够应对所编程电流极限 (ILIM) 的电感器。R(EXT) 与 ILIM 之间的关系由以下公式确定:

其中 K = 10,500,VREF = 1.35 伏,RINT(驱动器的内部电阻)= 60 Ω,ILIM = L1 的峰值电流极限。

电感器的选择对于确保最佳驱动器性能至关重要。对于 TI 芯片,推荐的电感范围为 3.3 至 22 微亨 (μH)。需要权衡的是,选择较大的电感以降低升压转换器的开关损耗,还是选择较小的电感以使其输出电流最大化。

从驱动器角度来看,压电触觉执行器的关键电气规格是额定电压和电容。例如,在 TI 驱动器的最大频率 500 Hz 下,该器件经过优化,可在 200 伏峰间电压(驱动器的最高电压摆幅能力)下驱动高达 50 纳法 (nF)。如果所编程的升压电压降低和/或用户将输入频率范围限制为 300 Hz 等,则该芯片可以驱动更大的电容。

另一个重要元器件选择是升压电容器 (C(BST))。这种电容器的额定电压必须至少与升压电压相同,最好更高。例如,在以 TI 芯片的最大升压电压 105 伏运行时,建议使用额定 250 伏的 X5R 或 X7R 型 100 nF 电容器。C(BST) 必须具有至少 50 nF 的最小工作电容。对于 30 至 80 伏的 V(BST),可接受额定电压为 100 伏的 100 nF 电容器;对于小于 30 伏的 V(BST),建议使用 50 伏的 0.22 μF 电容器。

由于开关引脚电流的要求,建议在电感器旁使用大容量电容器 (CBULK)。建议使用电容至少为 1 μF 的 X5R 或 X7R 型的陶瓷电容器。

开发工具

针对希望在投入硬件之前对 TDK 压电触觉执行器功能进行试验的工程师,该公司提供了单通道 Z63000Z2910Z 1Z 1 PowerHap 评估套件。该套件包括一个基板、一个升压转换器、一个输出驱动器板和一个微控制器板。

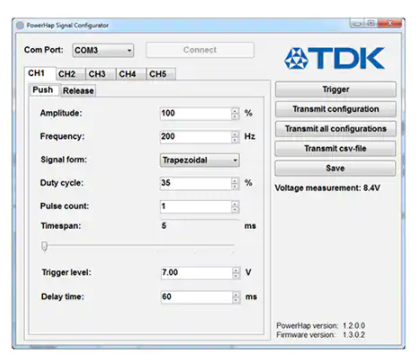

该套件随附配置软件,可在使用 Windows 7(或更高版本)的 PC 上运行。加载软件后,通过 USB 电缆将该套件连接到 PC,并通过 12 伏 (DC) 的电源来供电。然后,该软件会提供一个界面,用于配置执行器被按下时的触觉响应。该界面允许配置以下信号参数(图 6):

幅度 - 5% 至 100%(115 伏)

频率 - 20 至 300 Hz

波形(梯形、正弦方波,锯齿形)

梯形占空比 - 35% 至 75%

脉冲数 - 1 至 1000

触发电平 - 0 至 12 伏(触发电平越低,按下执行器以激活信号所需的力度越大)

延迟时间(执行器在此期间检测不到力)

图 6:TDK PowerHap 评估套件软件提供了一个信号配置界面。设置完成后,可以通过“Transmit configuration”(传输配置)按钮将配置发送到评估板处理器。(图片来源:TDK)

此外,该软件还让工程师能够创建自定义波形。配置软件后,相关信息将通过 USB 电缆发送到套件的处理器。

第二个评估套件 PowerHap Z63000Z2910Z1Z44 专为使用 Boréas BOS1901CQT 压电触觉驱动器的工程师而设计。该套件包括一个基板、一个升压转换器、两个驱动器和一个微控制器。基本套件随附一个 TDK 压电触觉执行器。

该评估板通过 USB 电缆连接到 PC,使用标准 USB 音频协议,并作为普通音频输出到任何计算机。波形原型设计(最高 190 伏峰间电压)和回放可以使用 USB 音频协议执行,以在 MATLAB、Python 和 Audacity 等软件中对触觉效果进行原型设计。

总结

使用压电、ERM 和 LRA 执行器的触觉反馈增强了消费和工业应用中的触摸屏控制。但是,随着低压紧凑型压电触觉执行器的发展,高清触觉反馈的优势已扩展至电池供电型设备。

同时,压电触觉系统的设计因专用驱动器的推出得以简化,这些驱动器可与流行的应用处理器连接并提供各种波形支持。TDK 等供应商已为这些器件提供了评估套件,可以在硬件设计之前进行实验和原型设计。

电子发烧友App

电子发烧友App

评论