聚丰项目 > 风电机组检测

风力发电已成为解决世界能源和环境问题的重要力量但风电机组的设备部件精细,故障高发区较多。传统的风电机组齿轮箱故障检测,通常使用振动加速度传感器或者SCADA数据。但振动加速度传感器与SCADA通常价格昂贵,且会有大量的数据冗余,不便于接下来的信号处理。本设计设想风电机组齿轮箱故障状态下运转时将会产生较强的振动,进而位置将会产生微弱变化,若位置传感器的精度能达到要求。便可根据位置传感器检测的信号来解决风电机组的故障检测。

![]() 吃冬瓜的手电筒

吃冬瓜的手电筒

![]() 吃冬瓜的手电筒

吃冬瓜的手电筒

团队成员

王向东 学生

黄孟君

设计方案:

1. 分别利用振动加速度传感器与位置传感器测量齿轮箱正常状态下(300r/min)运行的振动信息。

2. 分别利用振动加速度传感器与位置传感器测量齿轮箱正常状态下(300r/min)运行的振动信息。

3. 分析齿轮正常状态运行下的信号特征与故障状态下运行下的信号特征。

4. 对采集到的信号进行同步压缩小波交叉变换处理,并绘出频谱图进行分析。

数据采集:

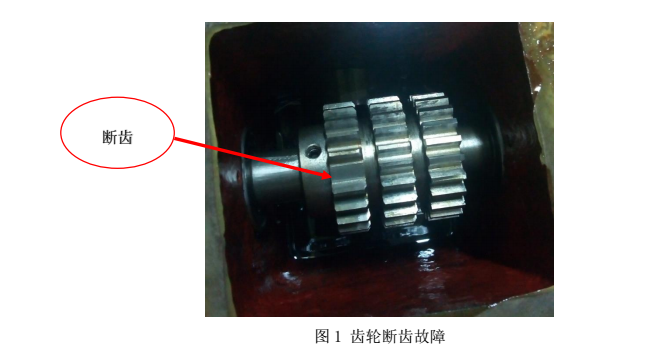

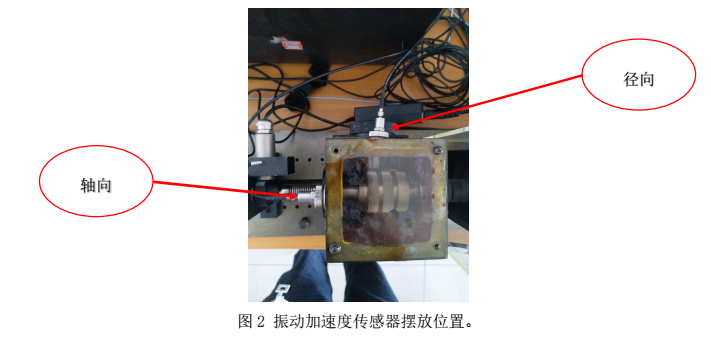

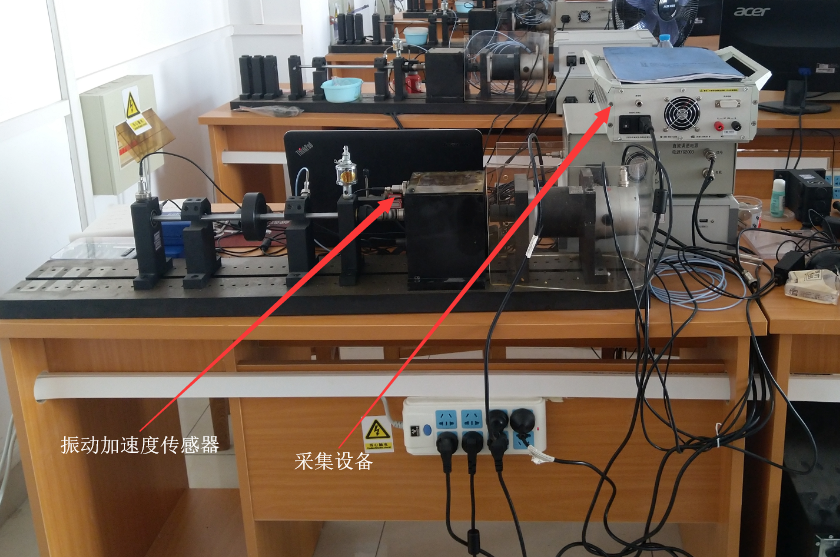

实验作了关于齿轮的故障诊断实验。其中振动加速度传感器采样频率为 1280Hz,每组实验采集 100s,在转速 300r/min 的转速下进行实验。齿轮箱设备中设置有 3 种齿轮状态:正常、磨损、断齿(从左到右依次为断齿、磨损、正常)齿轮箱中各齿轮状态如图 1 所示。本次设计仅对齿轮箱的断齿故障进行分析,因此磨损实验本实验中未涉及。振动传感器摆放位置有轴向和径向两个位置,其中径向测量数据效果较差而舍弃。共有 4 组数据。传感器的放置位置如图 2、图 3 所示。

齿轮箱轴承试验台

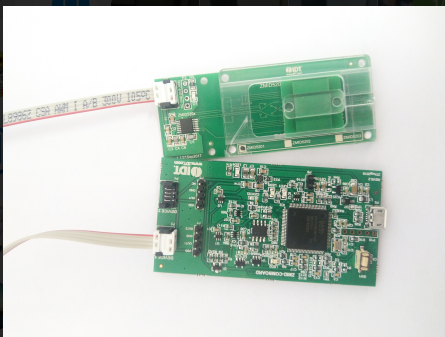

IDT zmid5201位置传感器

振动加速度传感器。

图 3 位置传感器摆放位置

位置传感器垂直放置于齿轮箱的轴向位置,齿轮转动时将会带动齿轮箱产生一定频率的振动,进而带动位置传感器滑片的上下运动。

主要使用matlab软件进行数据处理。

振动加速度传感器采集数据处理结果

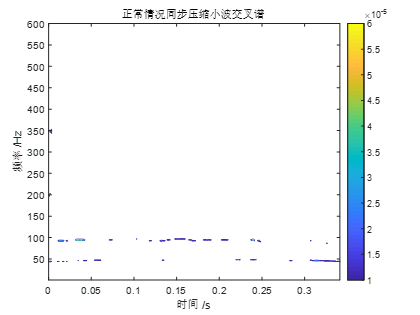

1. 齿轮正常状态运行分析,检测信号的同步压缩小波交叉变换频谱图如下图 所示

由上节分析知:其中正常齿轮振动的频谱图上只有幅值较小的转频、幅值相对较大的啮合频率及啮合频率高次谐波频率,没有差值为转频的边频带。由图可以看出,经过同步压缩小波变换后,由于齿轮的转动频率较齿轮的啮合频率而言很小在时频噗输出时被滤除,仅剩下了齿轮的啮合频率及其二次谐波。但是由频谱图可以看出正常运行状态下的齿轮的啮合频率的幅值较小,频谱较不明显。

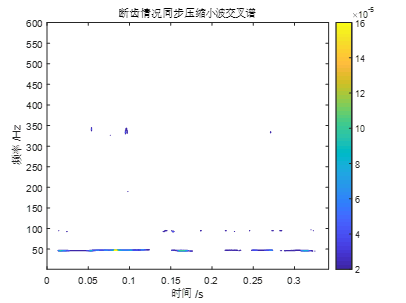

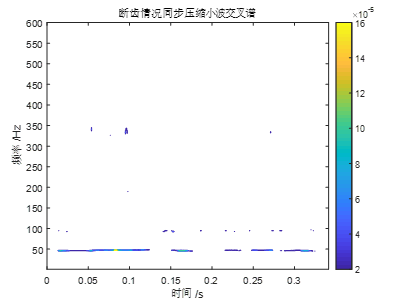

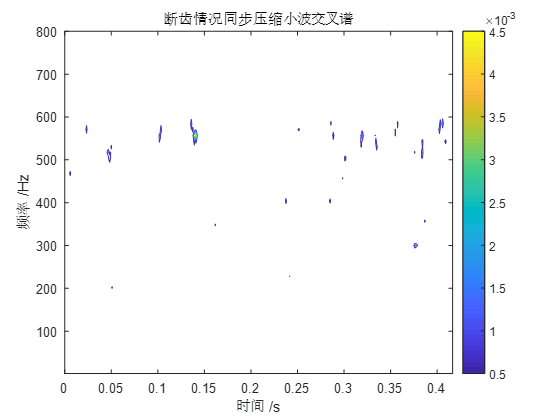

2. 齿轮断齿状态运行分析,检测信号的同步压缩小波交叉变换频谱图如下图 所示

断齿故障发生后,齿轮的振动频谱图会有一些变化,表现为:齿轮的啮合频率和其高次谐波幅值相对增大,其附近会出现明显的差值为转频的边频带,边频带较宽。齿轮磨损的频谱也会出现边频带,但其相对于断齿故障,它的边频带就不那么明显。由图中可以看出齿轮断齿故障状态下运行的频谱图其齿轮啮合频率幅值较大且频谱明显。据此对比图 可以判断出齿轮处于故障运行状态下。

ZMID5201位置传感器采集数据处理结果

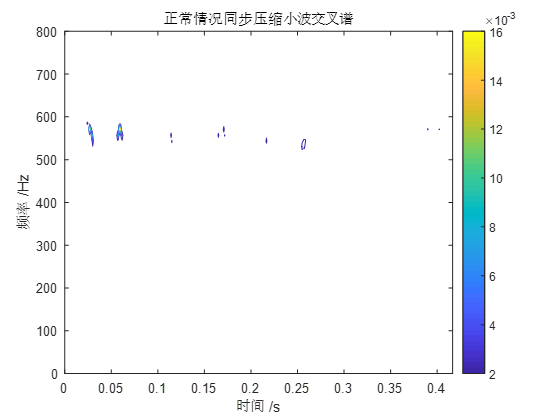

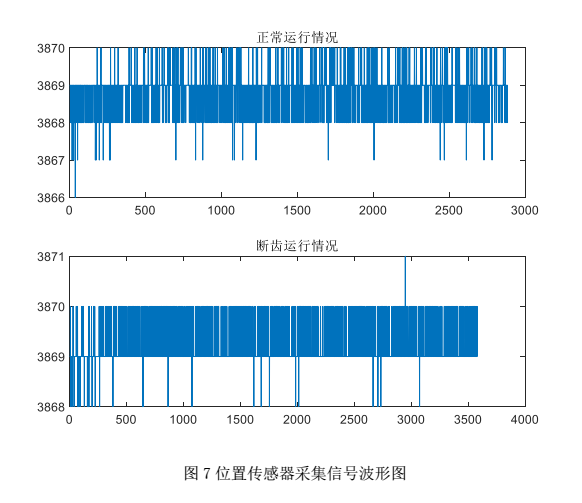

由于采样频率的过小以及传感器的精度所限制,经多次数据采集和数据分析后,很遗憾的不得不宣布本次设计以失败告终。齿轮箱正常状态运行以及断齿状态运行时产生的振动幅度都无法被传感器检测到或者位置仅仅有很小很小的变化。对采集到的正常运行数据与断齿数据进行分析,无法得到相应的频谱图,无法展现出相应的频率特征。具体频谱图如下图所示。

通过上面的频谱图我门可以观察到信号频率聚集在 550HZ 左右,虽然故障运行状态下的信号频谱图的能量更大一些,但是并不满足上述齿轮正常运行以及故障运行的频率特性,频率同步压缩小波交叉变换得到频谱图无法分析齿轮箱的故障。通过同步压缩小波交叉变换无法判断出齿轮箱是否处于故障运行状态,为了查明原因,对采集到的信号进行了曲线绘制,来观察采集到的信号的具体波形如图 7 所示。经分析可知由于传感器的信号采样频率不能满足香农采样定理,故采集到的信号不能完全恢复至原始信号。

(2.36 MB)下载