利用热分析预测IC的瞬态效应并避免过热

本文提出了一种预测IC热性能的方法。这些信息对于汽车及其它高温环境下使用的PMIC (电源管理IC)尤为有用。通过分析热性能,我们设计了一种数学模型用于仿真芯片内部的瞬态温度。我们引入了关于热性能的物理定律,并用于评估IC的发热模型。基于这些分析,我们提出了一种等效的无源RC网络,用于仿真IC瞬态热性能的模型。为了阐述这一分析的应用,我们设计了一个用于LED驱动(MAX16828)的RC网络。最后总结了这种方法的使用和有效性,并提出了加速构建RC模型的途径。

设计人员通常需要了解IC的热性能,特别是汽车应用中的PMIC (电源管理IC)。当实际IC工作在高温环境(例如+125°C)时,是否会触发热关断电路或超出产品的安全工作温度范围?如果没有明确的分析方法,我们就无法确切地回答这一问题。因此,在定义一款新IC时,我们需要一种根据复杂的内部功能预测热关断或管芯温度过高的方法。

直流工作模式下,往往能够利用数据资料提供的参数确定结温,例如θJA (热阻)和θJC (结温热特性)1。然而,为了预测直流模式以外的结温峰值达到多高(例如,由PWM信号驱动的功率MOSFET,用于控制LED或开关稳压器),需要了解瞬态热特性数据。尽管该数据非常有用,但通常情况下数据资料并未提供这些数据。您可能还需要了解芯片在给定功率耗散水平下能够工作多长时间而不发生故障。这个问题也很难回答。

本文解决了利用功耗和环境温度预测芯片结温的问题,芯片结温是时间函数。本文首先引入分析方法所依据的物理定律。然后将IC系统定义为一个复杂的分层热体模型进行讨论。进而对热体模型进行理论分析,并得出瞬态热性能的表达式。本文根据这些公式提出了一种等效的RC无源网络,用于表示IC的热特性。最后,为了证明这一分析方法的有效性和准确性,文章给出了具有PWM调光功能的高电压线性HB LED (高亮度LED)驱动电路MAX16828的实验结果。

热力学定律

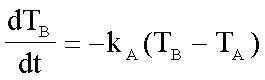

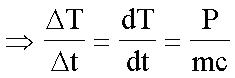

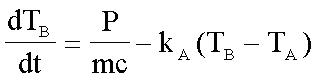

对于任何物体,均可通过以下两个基本定律得到温度与时间的关系式。

牛顿冷却定律:

其中:

TB为物体温度,TA为环境温度。kA为比例常数(>0)。

t为时间。

根据能量守恒定律:

mcΔT = 能量 = PΔt

其中:

P为热源产生或传递给热源的恒定功率。

m为发热体质量。

c为特定物体的热容量。

结合这两个定律,我们得到:

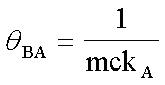

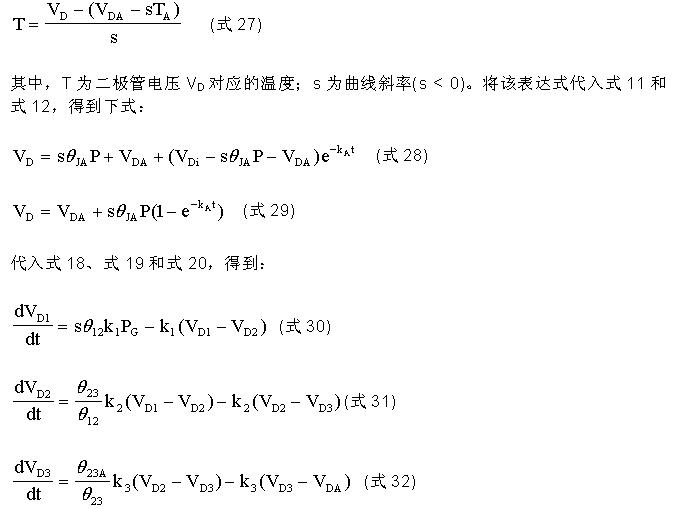

IC的数据资料通常列出了封装的热特性数据,例如θJA。我们利用该数据可以分析封装的稳态热平衡,从而检查是否满足式3:

其中:

θBA为热阻——物体至环境。

TB为封装内温度。

TA为外部环境温度。

将芯片定义为一个热系统

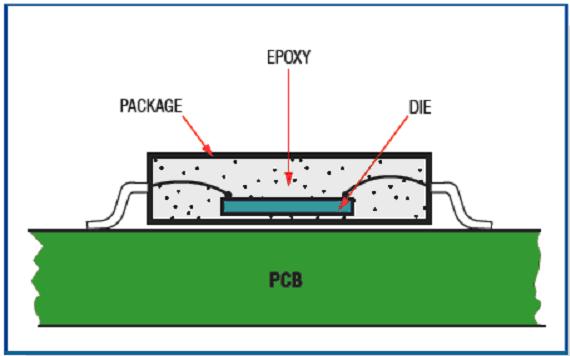

清晰地定义系统非常重要,因为热分析结果依赖于这一定义。从安装在PCB的芯片横截面(图1),我们可以看到管芯到环境通道至少有三种不同材料:管芯本身、环氧树脂铸模和封装。根据主要热源的位置不同,热模型基于两种热流动模式之一:从外部热源至管芯(当外部热源是主要热源时)和从管芯至外部环境(当管芯为主要热源时)。我们就这两种模式分别进行讨论。

从外部热源至芯片的热流动

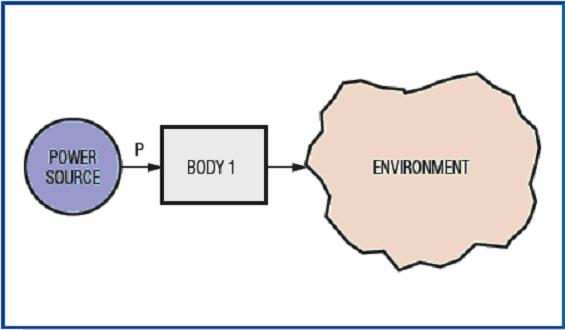

考虑图2所示系统,该图给出了一个均匀物体从电源获得能量(热量)并向外部环境释放能量的示意图。

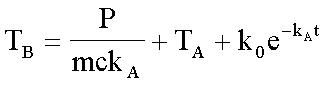

热量通过封装和铸模复合物到达内部管芯。所以,该系统也模拟了热源处于封装外部时芯片的瞬态热特性。由于管芯具有很多金属,封装热阻通常比管芯本身高得多。因此,管芯温度随着封装温度的变化而改变,几乎没有滞后,使芯片看起来像个整体。我们可以利用式3定义这一整体系统。求解TB,得到:

其中,k0为积分常数,由初始条件求解得到。一般而言,该式对于热源处于芯片外部情况下定义芯片的瞬态热特性非常有用。

可以通过一个实例解释这一模型。确定芯片的瞬态热特性,其初始温度为Ti,式7中带入t = 0,TB = Ti:

式11和式12在热源处于封装外部情况下,对于预测芯片温度(无论是封装还是管芯)非常有用。需要耗散大量热量的大电流MOSFET附近就是一个热源特例。

图1. 安装在PCB上的芯片横截面,显示了管芯和环境之间的材料层次。

图2. 该热模型说明了从外部电源至芯片(组件1)然后再返回到环境的热流动。

已知kA和θJA,即可计算出不同时间的温度。或者,如果P为时间的复合函数,即可利用以上公式作为时间仿真来评估温度,并利用MATLAB®软件编程绘制温度随时间变化的函数。θJA由数据资料提供。但是,如果某项配置条件与JEDEC标准规定不同,利用公布的θJA值进行计算会产生误差。JEDED标准51-3节指出:“值得强调的是,利用这些测试板测试得到的数值不能用于直接预测任何具体应用系统的性能,只能用于封装之间的比较”2。所以,为了正确估算温度,应该针对原型开发板测量θJA值,或按照下列说明直接估算。

从管芯至环境的热流动

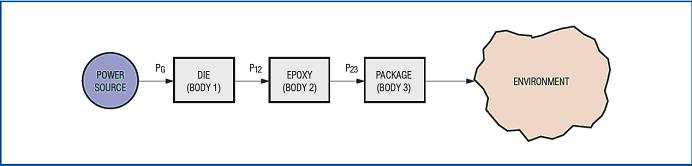

考虑图3所示的三体系统(与芯片相似),在管芯处产生热量并通过环氧树脂和封装将热量耗散至外部环境。组件1为管芯,组件2为环氧树脂,组件3为芯片封装。

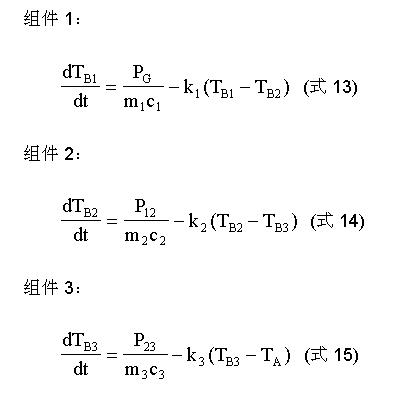

为了求解该系统中的θJA,我们必须为三个物体定义公式。

其中:

TB1、TB2和TB3分别是组件1、2和3的瞬时温度;P12是以热形式从组件1传导至组件2的功率;P23是以热形式从组件2传导至组件3的功率;PG是组件1直接产生的功率,或直接传导至组件1的功率。管芯产生的功率(PG)减去管芯吸收的功率,得到:

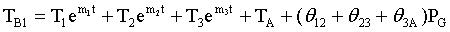

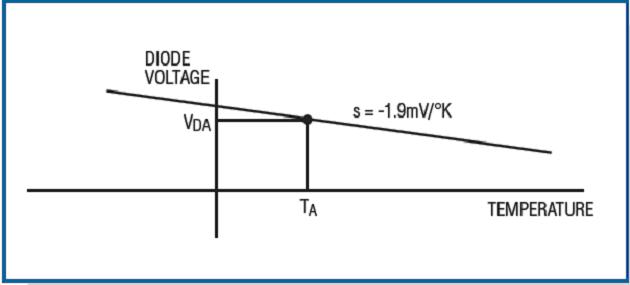

从式18、式19和式20求解三体系统比较复杂,但利用拉普拉斯变换可以简化计算。求解公式为:

其中:

θ12为组件1至组件2的热阻;θ23为组件2至组件3的热阻;θ3A为组件3至环境的热阻;T1、T2和T3为积分常数;m1、m2和m3为k1、k2和k3的函数。

管芯产生功耗时,式21能够以非常准确的方式预测管芯温度。然而,使用该式时,我们必须知道所有积分常数以及m1、m2和m3,它们为复杂函数,求解非常困难。为了避开这种困难操作,我们利用一个工具求解不同方程:SPICE。

图3. 三体模型与图2所示模型的比较。此时,管芯产生的热流动更为复杂。

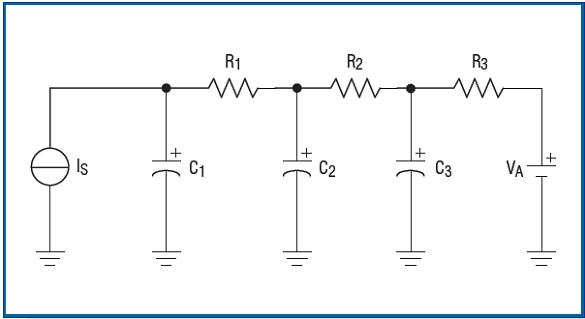

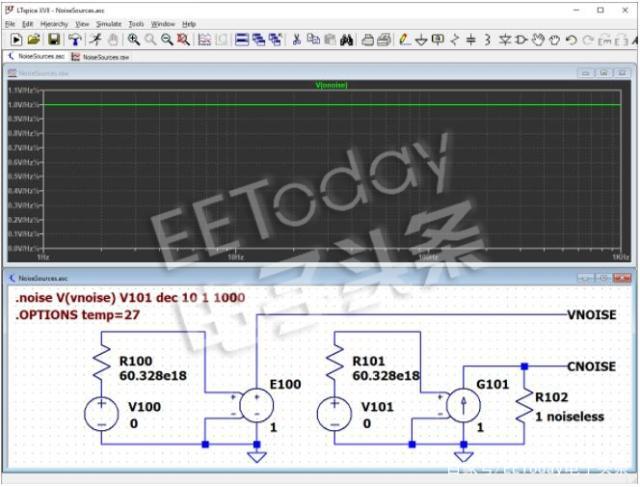

RC网络模型瞬态热特性的微分方程

现在,我们提出一个类似的微分方程,用作电路建模,我们对电路进行仿真,并通过仿真得到温度读数。微分方程18、19和20可通过代表管芯产生功率的RC简单网络(图4)进行模拟。

图4中,电容的初始电压分别表示管芯(C1)、环氧树脂(C2)和封装(C3)的温度。VA表示环境温度,IS (流入电容C1的电流)表示管芯产生的功率。表示电容电压的差分方程为:

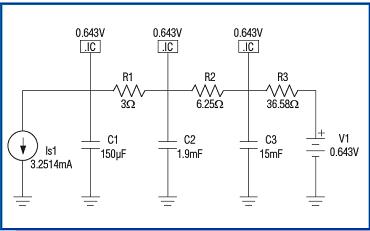

电容电压与管芯、环氧树脂和封装的温度直接相关。任何SPICE工具包均可方便地仿真RC电路。若已知具体芯片模型的R1、R2、R3、C1、C2和C3的适当参数,即可对该电路进行仿真,并直接以电容C1电压的形式读取管芯温度。

图4. 该RC网络用于仿真内部产生热量时芯片的瞬态热特性。

现在,我们可以确定具体芯片的无源元件值(R1、R2、R3、C1、C2和C3)。通过测量管芯最终的稳态温度,利用式5 (以下改写为式25)得到系统的热阻(θJA):

其中:TJ为管芯的稳态结温;TA为环境温度;PG为管芯的耗散功率。

工作在与式25相同的耗散功率(PG)下,从时间0开始,不同时间测量的管芯温度可以构成反映管芯瞬时温度变化的一组数据。然后,根据以下约束条件,对于实测数据进行曲线拟合,可以确定R1、R2、R3、C1、C2和C3值。

测量管芯温度

有几种测量集成电路管芯温度的方法3。这里,我们将采用ESD二极管正向压降测量法确定芯片温度,因为这一方法简单且不会引入大的误差。但是,为了保证测量误差在可以接受的范围内,需要针对具体芯片谨慎选择管芯温度的测量技术。实践证明,遵循以下原则非常关键3。

1.确保选择用于测量的ESD二极管没有很大的寄生电阻,也不会流过大电流,以免造成二极管压降读数偏差。最好与IC制造商讨论确定内部焊线和金属电阻的最大估算值。

2.还要确定ESD二极管接近芯片热源或处于实际考虑管芯温度的区域内。这种配置能够更好地估算温度,获得更准确的结果。

3.若选择FET的导通电阻估算温度指示,请确保FET在测试温度下完全导通,并处于最小压降

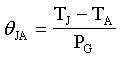

利用ESD二极管正向压降进行测量时,需要芯片上的二极管作用了正向偏压,对其电压进行测量。大多数芯片很容易做到这点,将ESD二极管连接在引脚与电源电压之间即可。因为实测数据为二极管压降,还必须考虑二极管电压与温度之间的关系式4。

二极管电压以接近恒定的斜率下降,偏差可以忽略不计。如果绘制随温度变化的曲线,可以得到类似于图5的结果。图5中,TA为环境温度,VDA为环境温度下的二极管电压,由此,我们得到曲线上的一个点及斜率。在温控炉内不同温度点对二极管电压进行测量,即可得到斜率。或采用一个常见数值:2mV/°K,该值在各种二极管电流范围都有效,误差很小4。这些数值同样适用其它芯片,但出于准确度的考虑,最好测量对应于二极管偏置电流的斜率。至此,可以利用二级管电压表示任何温度:

为了恰当地将RC网络用于实测二极管电压瞬态数据的曲线拟合,我们只需将电流源的幅值设置为:IS = sPG (式33)

由于s < 0,通过将电流源反向并将其幅值设置为|sPG|即可实现式33。

RC网络的实验测定和验证

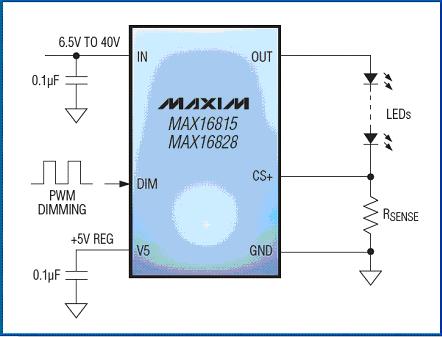

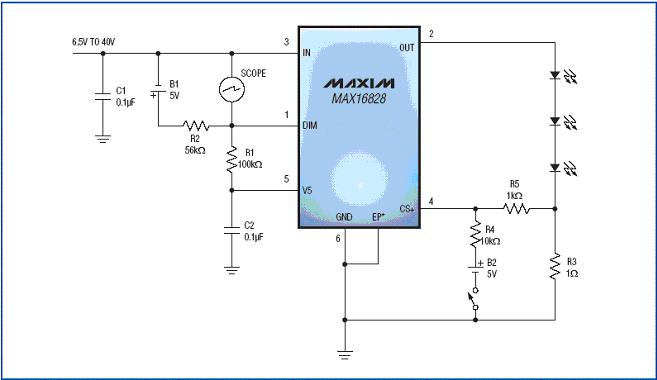

我们可利用以上得出的方程式和线性LED驱动器(例如MAX16828/MAX16815)验证RC仿真模型的实际应用。这些芯片工作在最高40V电压,几乎不需要外部元件,MAX16828能够为一串LED供电,最大电流可达200mA (图6)。MAX16815与MAX16828引脚兼容,功能相似,但最大输出电流可达100mA,而非200mA。两款LED驱动器都适合于汽车应用,例如,用于侧灯、汽车尾灯、背光和指示灯。如果内部MOSFET需要承受较大电流,而且具有较大压差时,MAX16828将需要耗散相当可观的热量(LED串的正向电压较低时,MOSFET会发生这种情况)。RSENSE两端的电压调节在200mV ±3.5%,该电阻用于设置LED电流。芯片的DIM输入为LED提供较宽范围的PWM调光,因为它能够承受高压,可以直接将其连接到IN引脚。为了直接显示管芯温度,我们对连接在DIM和IN引脚之间内部ESD二极管的正向偏压进行测量。该二极管偏置在大约100μA,其正向电压变化率为2mV/°K (这点可通过温控炉对器件加热进行验证),实验设置如图7所示。5V电源和56kΩ电阻提供100μA偏置电流,为ESD二极管提供正向偏置。驱动器设置为可向LED提供200mA的输出电流。

图6. MAX16815/MAX16828 HBLED驱动器的典型应用电路。

图7. 图中所示测试装置采用片上ESD二极管测量管芯的瞬时温度。*EP表示裸焊盘。

这种状态下,元件承载大量电流,ESD二极管测量处于测量通路。因此,由于焊接线和内部金属电阻的影响,会产生一定误差。根据内部布局和焊接线长度计算,估计最差情况下的寄生电阻为50mΩ。200mA下,该寄生电阻会在二极管读数上产生大约±10mV (最大)的误差,对应的温度测量精度误差大于±5°C。此外,管芯ESD二极管放置在靠近片上功率MOSFET和热保护电路处。这种配置可使二极管更准确地表示该区域的温度。

系统定义1

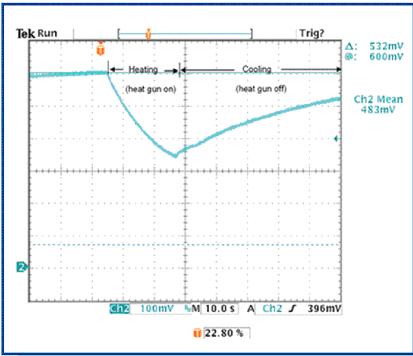

接下来的部分介绍如何利用测试装置,采集代表瞬时热特性的二极管电压,用于上述式7和式21的系统定义方程式。为了计算kA和θJA (代入式11),采用热风枪加热芯片。因为我们并不希望芯片内部产生热量,所以将芯片断电。利用热风枪加热元件会使封装、管芯的温度上升。可利用示波器测量二极管的电压,以监测管芯的温度变化(图 8)。

当芯片加热时,二极管电压按照指数规律迅速下降,与公式预测结果一致。接近曲线中间位置时,关闭热枪,使封装和管芯开始冷却。二极管电压又按照指数规律上升。我们并不确切知道有多少热量从热风枪传递到芯片。因此,为了消除该未知数,我们首先将式28调整为仅拟合曲线(图8)的上升部分(冷却)。这种曲线拟合使我们能够估算kA的最佳值。冷却期间没有热功率传递至封装,封装仅仅进行冷却,P = 0。因此,式28可简化为:

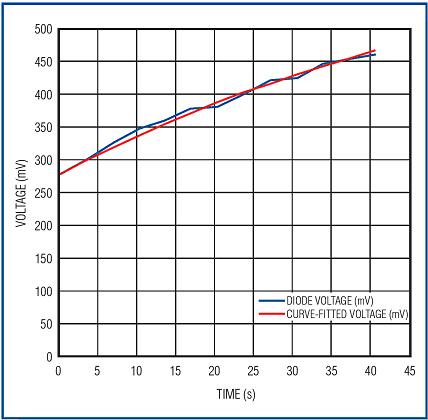

我们已知VDA (室温下的初始测量值为643mV)和VDi (t = 0时的参考读数)值。为了确定KA,我们必须调整方程式,使其包括上升曲线的一对读数,将得到kA = -0.0175。图9所示为采用上述kA值时的读数(二极管电压单位为mV,与以秒为单位的时间的对应关系)和式34的波形。

图8. 该二极管电压瞬态值包括表示外部热风枪加热(下降曲线)和移开热风枪后冷却(上升曲线)的指数曲线。

图9. 式34,拟合至一对二极管电压测量值,非常接近芯片经过热风枪加热后再冷却的二极管测量值。

正如我们在图9中看到的那样,式34与kA = -0.0175时的测量数据非常接近。为了验证我们公式的正确性,我们尝试利用针对kA测定的值拟合公式28的下降曲线,方程式精确拟合(图10)。因此,我们看到针对系统定义1所讨论系统的式34与实验数据非常接近。

系统定义2

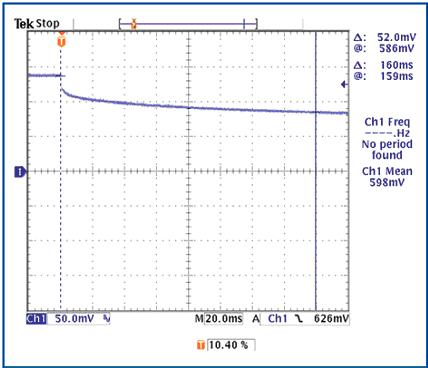

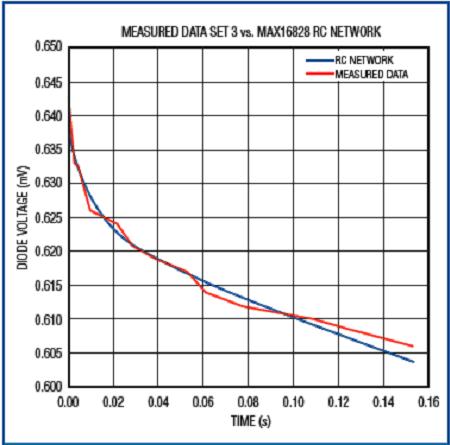

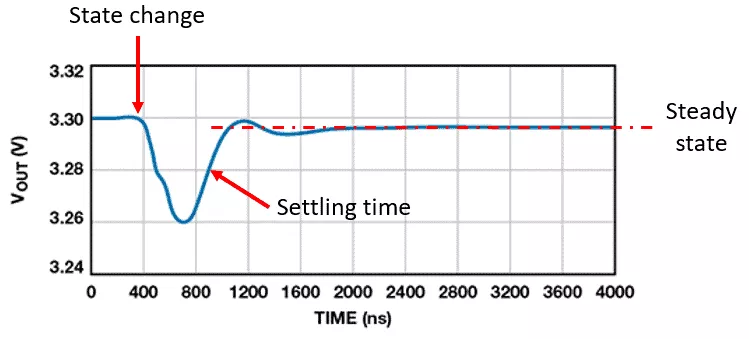

验证系统2的式30、式31和式32更加困难。必须在管芯产生热量,利用二极管正向电压测量管芯温度,并将温度值与提出的RC网络的C1电压仿真数据进行拟合。这项工作可利用MATLAB编程实现。在已知整个芯片初始温度的情况下,记录不同时间的瞬态热特性非常重要。按照这种方式,我们还可以求解RC网络的初始电容电压。利用相同的测试装置(参见图7),接通电流通道并在示波器上采集二极管电压(图11)。

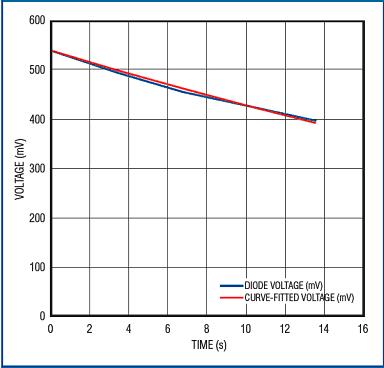

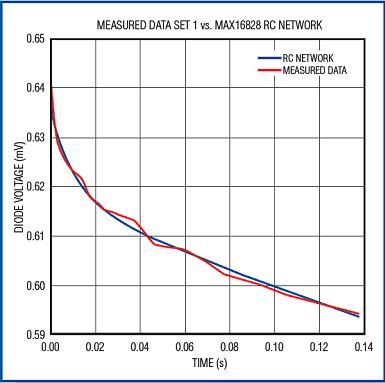

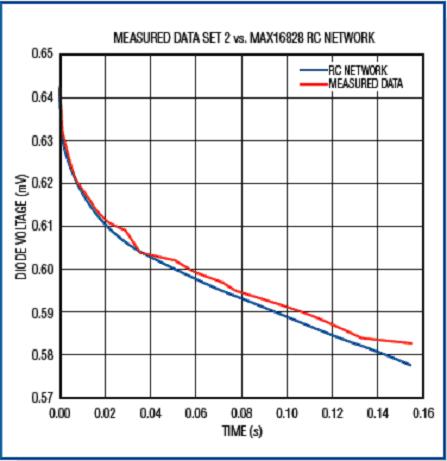

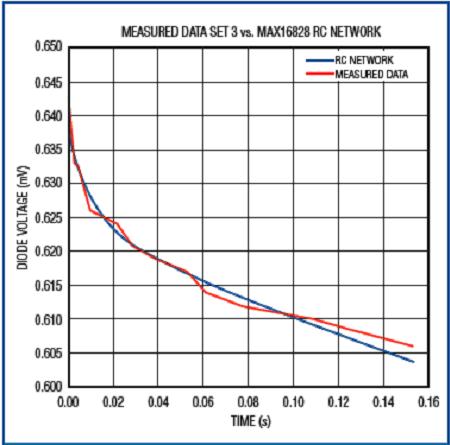

记录三种不同耗散功率下的瞬态电压,用一条曲线模拟这些数据。图12所示曲线是第一组数据的拟合结果,此时功耗为1.626W;图13所示波形是实测数据与仿真数据的比较。同样,图14所示波形说明了RC网络对第二组读数(耗散功率为2.02W)的仿真;图15所示波形说明了对第三组读数(耗散功率为1.223W)的仿真情况。

图10. 式28拟合曲线与曲线下降部分(加热)的二极管电压测量值非常接近。

图11. MAX16828内部二极管的正向电压瞬态值,表明片上MOSFET已经导通并产生热量。

实验结果表明实测结果与理论模型非常吻合。一旦针对具体芯片构建RC网络模型,这种模型将对仿真IC的瞬态温度非常有用。模型亦可用于类似尺寸的芯片,确定其定义阶段的热特性。利用这种方式可以表示芯片的工作范围限制,反过来,这些信息也能够帮助定义芯片的工作模式,以避免过热。

结论

本文介绍了通过RC网络仿真芯片热特性的方法,然后可以利用SPICE工具方便地进行仿真。以下方法有助于提高该模型的精度:

获取极端功耗条件和中等水平下的数据。将RC网络同时拟合到三个不同状况,使模型复合绝大多数实际功耗的要求。

通过在不同环境温度下采集数据提高模型精度。

图12. 采用图示元件值,该RC网络能够仿真由管芯产生热量时芯片的瞬态热特性。

图13. 当管芯耗散功率为1.626W时,芯片加热曲线的实测结果与拟合曲线的比较。

图14. 当管芯耗散功率为2.02W时,芯片加热曲线的实测结果与拟合曲线的比较。

图15. 当管芯耗散功率为1.223W时,芯片加热曲线的实测结果与拟合曲线的比较。

必要时,可以通过实验提高精度,但大多数应用并不需要知道精确温度。应用和设计工程师以及系统设计人员会从这种测试方法获得很大益处。为了得到更详细的芯片信息,制造商可以为其IC构建RC网络,并利用芯片的相应SPICE模型进行验证。

电子发烧友App

电子发烧友App

评论