作为欧洲最畅销的电动汽车 (EV) 之一,大众 (VW) ID.3 掀背车于 2019 年首次亮相,它为电动汽车行业开启了一个引人入胜的新篇章,到 2030 年将出现更多车型. “人人共享电动交通的新时代”是大众的目标,ID.3 是该公司首款全电动汽车。

这一切都是为了在其所有品牌中从内燃机转向电池驱动的电动汽车,同时加强公司的制造平台战略。大众汽车继甲壳虫和高尔夫之后的第三个主要章节是 ID。汽车类。几年前,大众汽车集团采用了模块化平台方法,使其能够在公司内跨品牌和模型共享模块和系统。

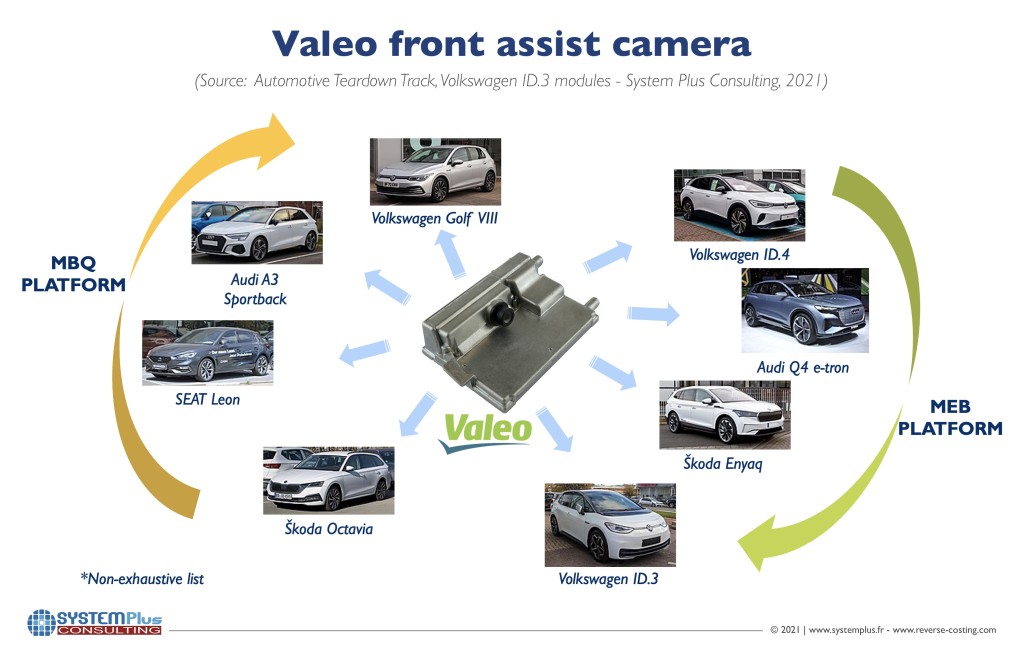

该平台旨在在各个品牌之间共享尽可能多的组件,同时允许大量定制和与各种发动机类型的兼容性。MBQ模块化平台于2012年发布。由于轴距(前后轮之间的距离)和平台宽度可以改变,它也可以定制以适应不同的车型。横向、前置发动机和前轮驱动汽车是平台系统的目标。MEB(模块化电驱动矩阵)平台符合电动汽车的设计标准,利用这种制造理念生产完全电动汽车。在 MEB 平台上开发的首批电动汽车中有一些是面向欧洲市场的 ID.3 和 ID.4 跨界车,它们将在美国和亚洲市场销售。

图 1:大众汽车的 MEB 和 MBQ 平台。点击上图放大(来源:System Plus Consulting)

MEB 平台是专为电动汽车设计的可扩展架构,将成为大众集团其他品牌的其他电动汽车的基础。福特还获得了使用它的许可证。最近宣布的这项交易对于帮助大众收回其巨额开发支出并使其通过规模经济保持低价定价至关重要。电动汽车的成本是影响其采用的主要因素。消费者不愿意支付溢价。大众平台方法中的共享设计功能提供了显着的好处,包括购买力和更快的开发,从而降低成本。

System Plus Consulting 首席执行官 Romain Fraux 在接受 EEWeb 采访时讨论了在紧凑且经济的 ID.3 EV 上实施的关键硬件创新。凭借模块化创作的力量,大众汽车集团创造了来自不同品牌的多款车型,这些车型拥有相同的基础。

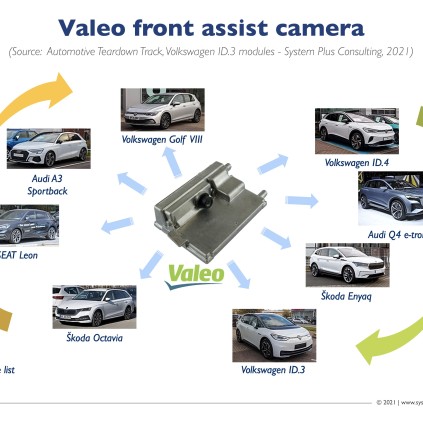

“从大众高尔夫到西雅特 Leon,再到奥迪 A3 Sportback 和 ŠKODA Octavia 等,MBQ 平台是它与众不同的地方,而现在,这种建造理念已被条顿集团转移到电动汽车的生产中。新的 MEB 平台,尤其是 ID.3 和 ID.4 版本”,Fraux 说。“这是一个雄心勃勃的目标,它是一项商业挑战,它利用旨在降低成本和创造始终保持最新产品的技术,”他补充说。

“模块化平台的最大好处是它允许某些部件标准化,以便它们可以用于所有可能的模型变体”,Fraux 说。“我们谈论的是结构部件、支撑元件,以及构成实际底板的模块,最重要的是,机械、发动机、变速箱、变速箱和设备。”

MEB 平台为车身和内部设计提供了灵活性,这些设计对车辆的类别和风格特征(例如轴距)具有决定性意义。它还提供了一个可扩展的电池系统,为电池布局提供了各种可能性。电池组可以有 5 × 2-cell 或 6 × 2-cell 结构;并非每个电池都必须包含电池模块。

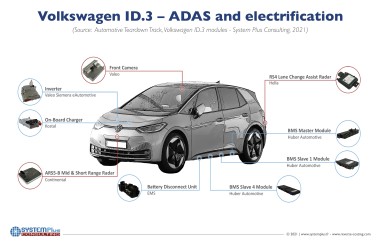

Fraux 研究了 ID.3 中的两个关键系统,这是在 MEB 平台上构建的第一个模型:高级驾驶员辅助系统 (ADAS) 和电气化,如图 2所示。

“对于 ADAS,我们使用法雷奥的上一代摄像头和大陆集团的中短程雷达分析了前部辅助系统,”他说。“前向碰撞警告系统[包含在前向辅助系统中]可以帮助监控交通状况,并可以在声音和视觉上提醒您与前方行驶的车辆可能发生的追尾碰撞。对于 ADAS,有用于盲点监控、车道变换辅助和后方交叉路口警报的 Hella RS4。”

“对于电气化,我们分析了逆变器、车载充电器和电池管理系统 [BMS],”他补充道。

图 2:分析的主要 ADAS 和电气化系统。点击上图放大(来源:System Plus Consulting)

ADAS 解决方案

ID.3 配备了广泛的驾驶员辅助系统。ID.3 被认为是 2 级 ADAS,利用相同的供应商,在大多数情况下,使用与 Golf 8 相同的组件,之前由 System Plus Consulting评估,建立在 MBQ 平台上。

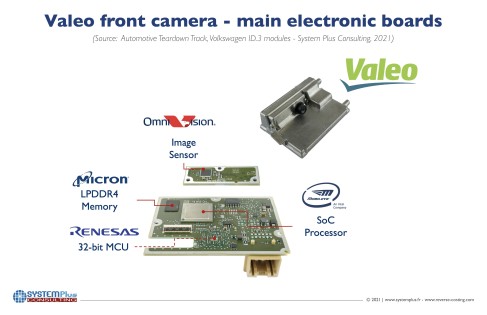

Fraux 说,摄像头系统没有任何意外。“我们可以看到卡片的设计略有不同,但组件的选择是相似的。”

前方碰撞警告(包括在前方辅助系统中)系统可以帮助监控交通情况,并在听觉和视觉上提醒驾驶员注意与前方车辆可能发生的追尾碰撞。如果它感知到即将发生碰撞,自动紧急制动(包括在前辅助系统中)可以通过增加制动压力来支持驾驶员,或者,如果驾驶员根本没有反应,它可以自动施加制动。

行人监控(包括在前方辅助系统中)功能可以警告行人在车辆前方横穿,并且在某些情况下,如果驾驶员没有响应警告,可以自动制动以帮助减轻与行人发生碰撞的后果

使用与 Golf 8 相同的摄像头,前置摄像头辅助系统包括 Valeo 最新一代前置摄像头板和 Intel/Mobileye EyeQ4M、Omnivision 的 OV10642 CIS 1.3 兆像素 (MP) 传感器和 Renesas 的 RH850/P1H-C 系列 32 位微控制器 (MCU) )。

1.3-MP 传感器支持 1280 × 1080 像素的有源阵列和高达每秒 60 帧的 RAW 图像输出。RH850/P1H-C 系列具有 32 位双核 CPU、安全技术、代码闪存、数据闪存、RAM 模块、DMA 控制器、许多用于汽车应用的通信接口、A/D 转换器、定时器单元、等等

图 3:法雷奥的前置摄像头板。点击上图放大(来源:System Plus Consulting)

前置雷达采用大陆第五代 77-GHz 技术,采用两板设计。它由 NXP 在 WLCSP 中的单芯片 MMIC 3Tx4Rx 和 32 位 MCU 组成。一块板用于计算控制,另一块板用于传感。

图 4:大陆集团的前置辅助雷达系统。点击上图放大(来源:System Plus Consulting)

与 Golf 8 类似,Hella RS4 具有盲点监控、变道辅助和后方交叉路口警报。该板由英飞凌的 TC26x Tricore MCU 和意法半导体的 STRADA431 MMIC 组成。STRADA431 是一款用于汽车雷达的单芯片收发器,能够覆盖 24 至 24.25 GHz 的频段,以符合 ISM 频段应用。

电气化系统

电动汽车的动力总成系统涉及多种解决方案,从车载充电器到电池及其管理系统。今天的电池驱动了整体成本,这主要取决于每个电池的成本及其机械保护外壳。

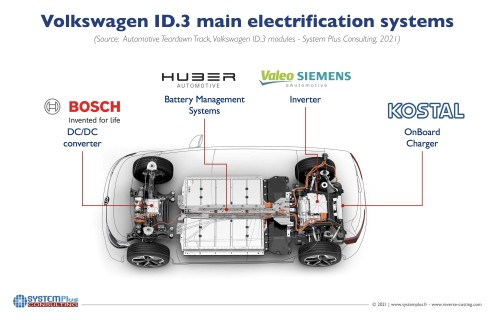

ID.3 电气系统的四个主要部分是博世的 DC/DC 转换器、Huber Automotive 的电池管理系统 (BMS)、法雷奥-西门子的逆变器和 Kostal 的车载充电器(图 5) . ID.3 配备了一个安装在后桥前面的电机和一个单速变速器,并使用 APP 310 无刷永磁电机。缩写“APP”表示电机和变速箱平行于车轴布置,数字代表最大扭矩,可产生310牛·米。这个数字给出了加速度的概念。

图 5:主要电气化系统。点击上图放大(来源:System Plus Consulting)

ID.3 的核心是电池。三种电池尺寸可供选择:45 kWh(续航里程高达 330 公里)、58 kWh(续航里程高达 420 公里)和最大的 77 kWh 续航里程 550 公里。后者有12个模块,每个模块由24个锂离子电池组成。它的工作电压为 408 V,也可以使用高达 125 kW 的直流电进行充电。

电池具有专用的液体冷却系统,可实现最佳温度管理,并安装在铝制外壳中,该外壳还具有集成的减震框架,以保持内部组件的完整性。

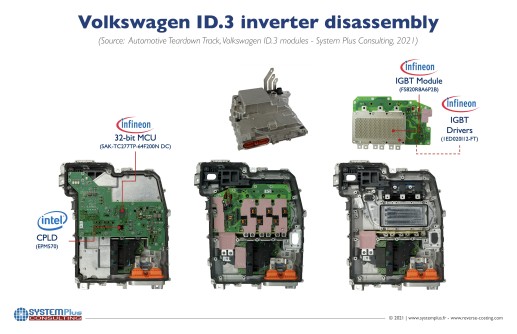

如图 6所示,逆变器由法雷奥西门子设计,采用英飞凌的 IGBT 和 MCU 技术以及英特尔的 CPLD。英飞凌的 IGBT 是 FS820R08A6P2B (820 A/750 V):针对 150 kW 逆变器优化的六组模块。电源模块实现了EDT2 IGBT芯片代,这是一种汽车微图案沟槽场终止单元设计。该芯片组具有基准电流密度、短路耐用性和更高的阻断电压,可在恶劣的环境条件下实现可靠的逆变器运行。

图 6:逆变器拆卸。点击上图放大(来源:System Plus Consulting)

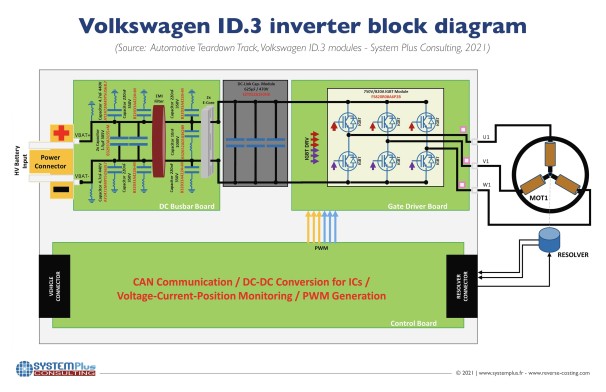

逆变器由三个阶段组成。第一个是输入级,从电池组输出直流电压,由多个电容器和 EMI 滤波器组成。第二阶段是使用直流母线电容器的 DC/DC 转换,它过滤和平滑直流母线中的直流电压。最后一级通过高频开关启动转换,并将逆变电源提供给负载(电动机)。

直流链路必须平衡由 IGBT 级产生的“纹波”导致的波动瞬时功率。解决方案可以使用不同的电容器技术,例如铝电解、薄膜和陶瓷。直流链路节点处的纹波会影响性能,因为每个电容器都有一定的阻抗(和自感)。正如 Fraux 指出的那样,这种逆变器的成本约为 335 美元,主要是由于电子元件。英飞凌的 IGBT 和 MCU 占逆变器总成本的近 30%。(图 7)。

图 7:逆变器框图。点击上图放大(来源:System Plus Consulting)

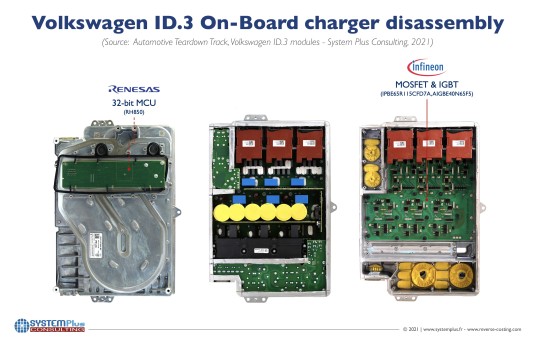

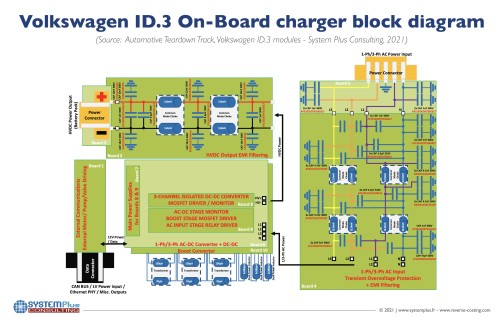

车载充电器由中国科世达制造,尺寸为480×313×102毫米,重量为10.48公斤(图8)。硬件选择主要针对瑞萨的 MCU 和英飞凌的 IGBT/MOSFET,如图 9中的框图所示。

图 8:车载充电器拆卸。点击上图放大(来源:System Plus Consulting)

图 9:车载充电器框图。点击上图放大(来源:System Plus Consulting)

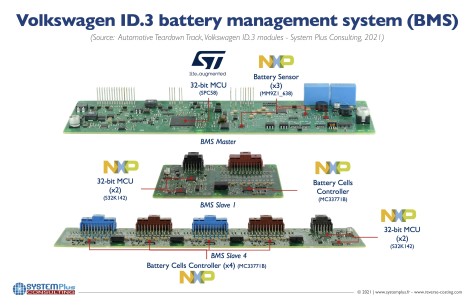

安装在电动汽车上的电池组由多个串联和并联连接的电池模块组成。电池模块管理所需的电子电路是电池管理系统。BMS 包括一个或多个电源转换级和一个基于 MCU 的嵌入式系统,用于处理与电源子系统相关的所有方面。在电动汽车电池充电或放电过程中,必须监控属于电池组的每个电池的状态。ID.3 的 BMS 由四个从机和一个主机组成,采用 STMicroelectronics 和 NXP 的解决方案,如图 9所示。

图 10:NXP 是 BMS 的主要供应商。点击上图放大(来源:System Plus Consulting)

BMS 管理整个锂电池阵列(单个电池或整个电池组),确定安全工作区域,即电池组保证最佳技术和能源性能的区域。实际上,BMS 是一个电子系统,用于完全控制所有诊断和安全功能,用于管理车辆上的高压和平衡电荷。

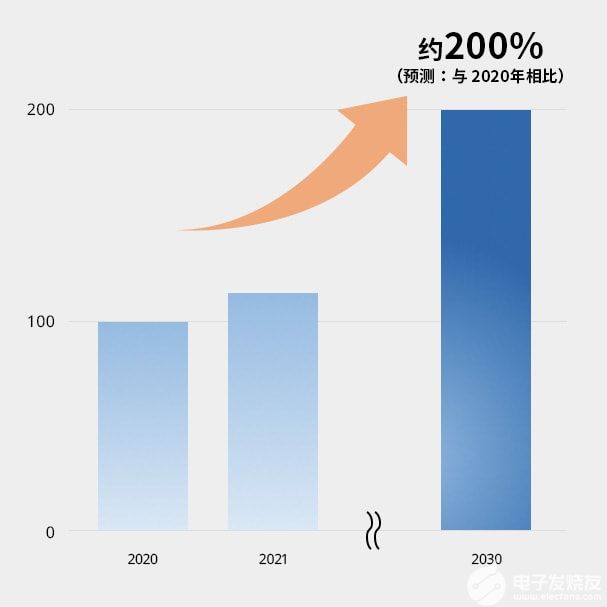

随着电动汽车的日益普及,对 BMS 行业的影响将是巨大的,因为电动汽车由数十或数百个电池供电。任何管理不善都可能引发巨大的电气问题。BMS优化了电动汽车的性能并确保了电池组的安全。

审核编辑 黄昊宇

电子发烧友App

电子发烧友App

评论