本文以某国产皮卡车驱动桥啸叫为出发点,对其进行整车试验和模态试验,通过主观感觉和客观数据分析后桥啸叫的原因,并提出相应的改进措施;最后利用有限元和边界元方法验证改进后的效果。

1 驱动桥啸叫整车试验

1.1 试验方案

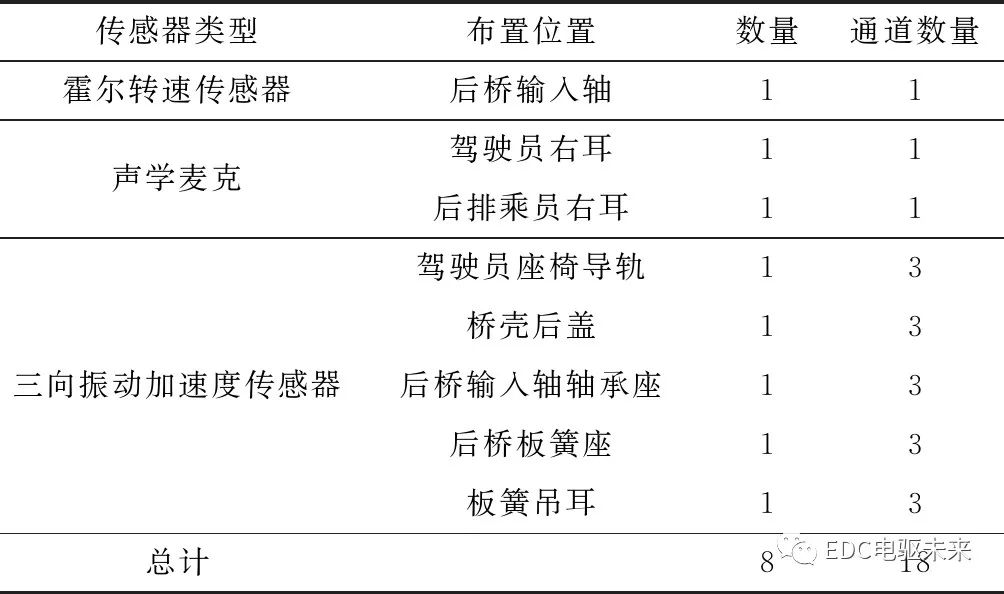

本文所研究的对象为某国产皮卡车,该车采用前置后驱的动力系统布置方案。对驱动桥啸叫进行整车试验,分析后桥啸叫原因,以便于后期的改进。试验仪器主要有LMS数据采集系统、声学麦克、振动加速度传感器和霍尔转速传感器等等。传感器的类型和布置位置如表1所示。

表1 传感器安装位置

Tab.1 Distribution of the sensors

图1是部分传感器的布置图,车内麦克布置位置参考GB/T 18697[14],转速传感器布置在后桥输入轴位置,采集输入轴的转速。测试场地为广德试验场的B级路面,测试工况为加速、匀速和滑行工况。

(a)驱动桥 (b)驾驶员耳旁 (c)座椅导轨

图1 部分传感器布置位置

Fig.1 Placements of partial sensors

1.2 试验结果分析

根据测试时驾驶员和乘员的主观评价,汽车在四挡90 km/h(后桥输入转速2 700 r/min)时存在后桥啸叫噪声;并且滑行工况时,由于发动机噪声比加速时小,发动机的“掩蔽效应”较弱,导致车内的后桥噪声十分明显。

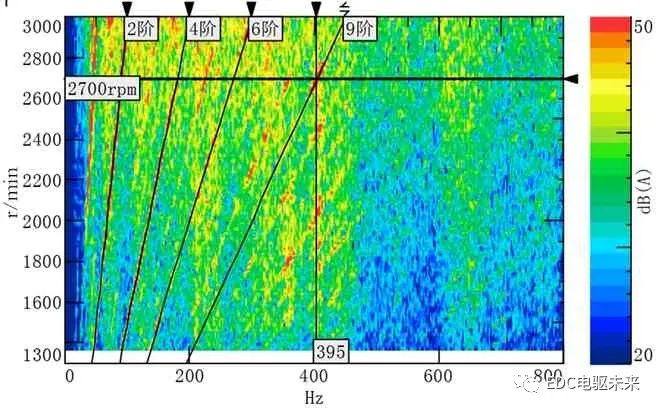

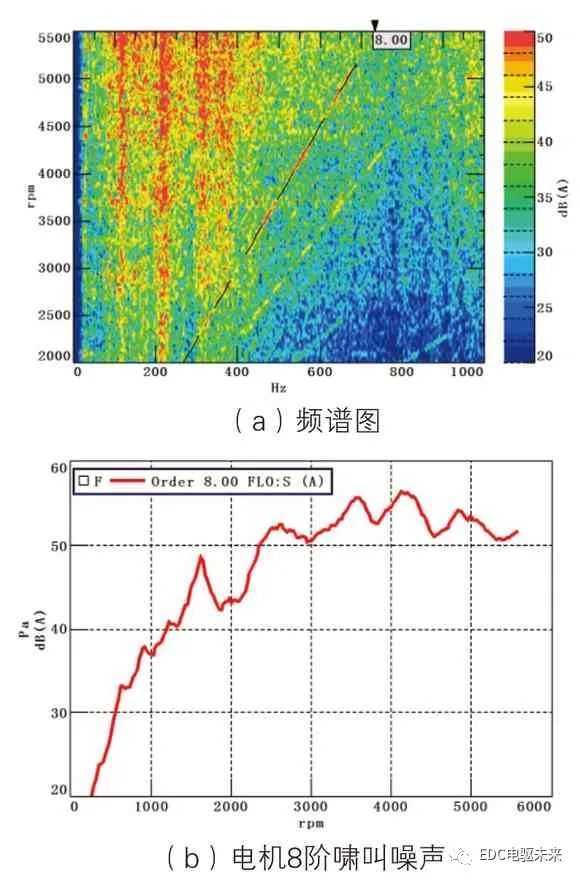

图2是四挡(直接挡)加速工况车内噪声的阶次追踪图,以驱动桥的输入轴转速为参考转速,可以看出发动机2阶、4阶和6阶噪声最明显。后桥主减速器传动比为41/9(大齿轮41个齿,小齿轮9个齿),小齿轮轴每转动一圈,主减速器齿轮就会产生9次啮合冲击,因此9阶噪声是后桥主减速器齿轮的齿频。

图2 驾驶员右耳噪声阶次追踪图

Fig.2 Order tracking noise of driver

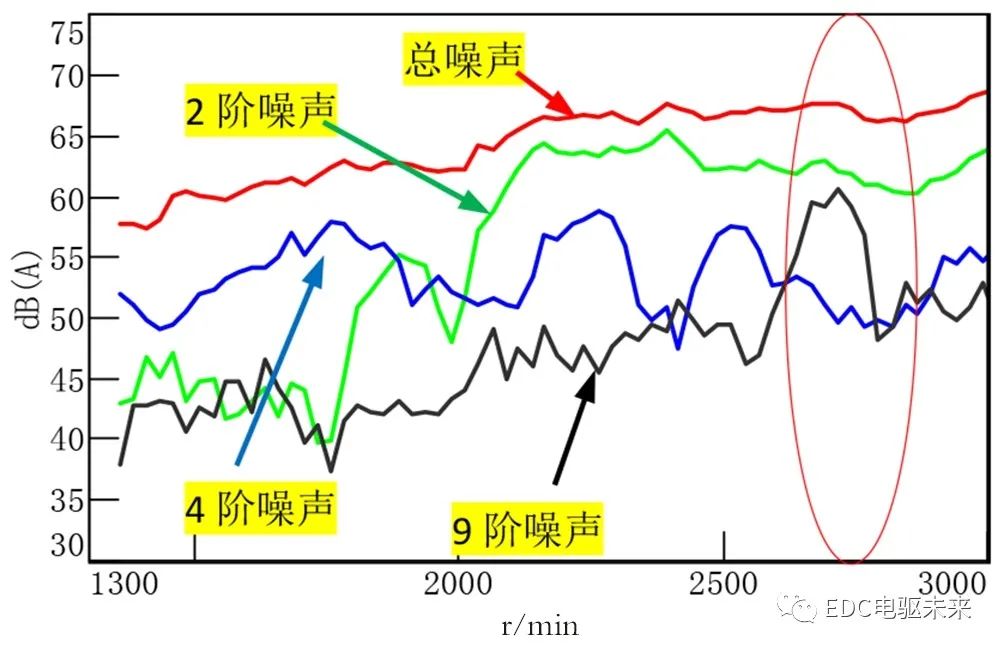

如图3所示,对车内噪声按阶次进行切片,从图中可以看出车内总噪声随转速逐渐增加;当发动机转速在2 000 r/min以内时,发动机4阶噪声对车内噪声的贡献量最大,转速高于2 000 r/min后,发动机2阶噪声贡献量最大。总体来说,后桥9阶噪声不大,但是在2 700 r/min附近,9阶噪声幅值突然增大,和总噪声的声压级之差小于6 dB(A),在车内(尤其是后排乘员位置)会听到明显的齿轮啸叫。其他转速时,齿频阶次噪声和总噪声的差值大于10 dB(A),在车内听不到后桥噪声。

图3 驾驶员右耳噪声阶次切片图

Fig.3 Order slice of driver noise

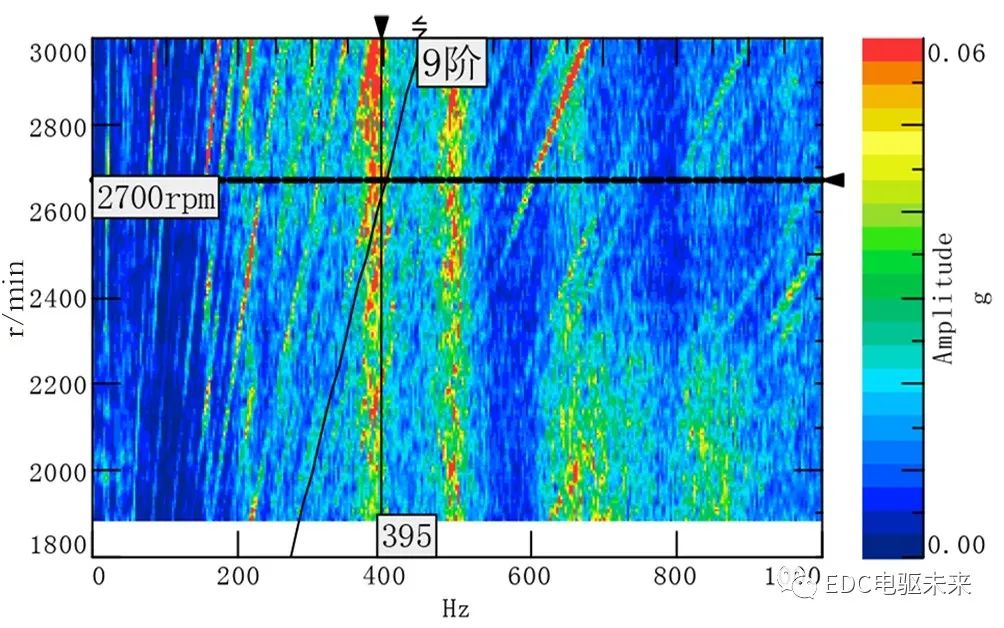

图4是桥壳后盖振动的阶次追踪图,在395 Hz存在明显的共振带,齿轮的9阶激励在2 700 r/min与共振带相交,导致桥壳发生共振,后桥噪声增大,在车内听到驱动桥啸叫。

图4 桥壳后盖振动的阶次追踪图

Fig.4 Order tracking of rear axle housing vibration

2 驱动桥总成模态分析

为了确定驱动桥啸叫的模态频率,建立驱动桥总成的有限元模型,对其模态进行仿真分析,并进行模态试验。

2.1 有限元分析

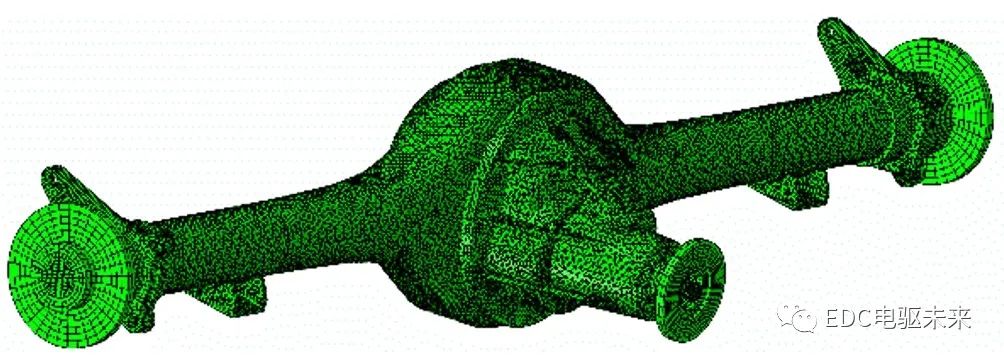

如图5所示,利用Hypermesh软件对驱动桥总成划分网格,建立驱动桥总成的有限元模型,利用ABAQUS软件的Lanczos算法求解驱动桥的模态。

图5 驱动桥总成有限元模型

Fig.5 Finite element model of drive axle

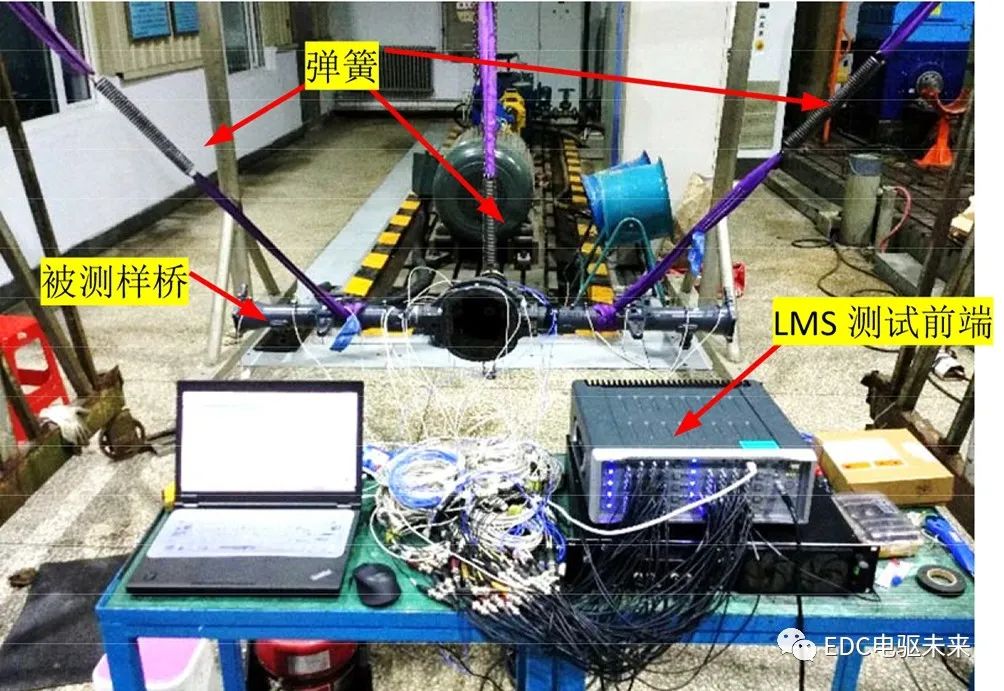

2.2 模态试验

图6是驱动桥的模态试验,采用LMS数据采集系统、PCB加速度传感器和PCB力锤。驱动桥采用自由悬挂方式,用串联弹簧的尼龙绳悬吊,使其自由模态与系统的刚体模态充分分离,保证两者相差10倍以上。用力锤激励,采用一点激振多点采集的方式。在驱动桥上布置的拾振点数为43点,每点布置一个三向振动加速度传感器,共需要通道数为129,LMS测试前端的通道数量为72个,因此需要分两次布点和测量。正式采集数据之前,要对激振点进行互易性检验以判断是否符合线性要求,频率响应函数FRF峰值误差通常应小于5%。

图6 后桥模态试验

Fig.6 Modal test rear axle

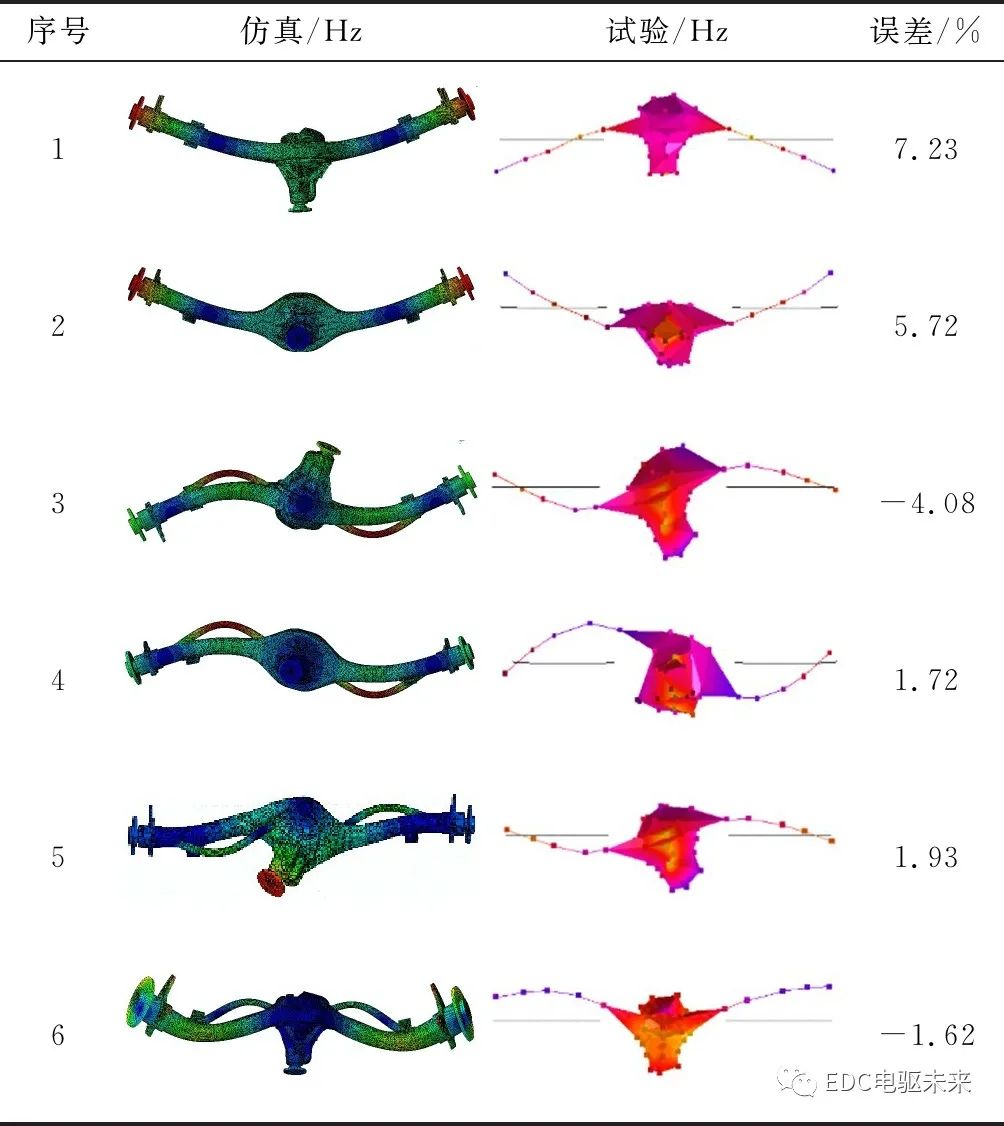

表2是驱动桥模态测试和仿真结果,两者的误差在8%以内,基本满足工程实际需要,可以认为有限元模型是正确的。驱动桥第五阶模态频率为400 Hz左右,和驱动桥在2 700 r/min的共振频率一致,说明后桥啸叫是由齿轮啮合激励激发后桥此阶模态共振引起的。

表2 试验模态与仿真模态对比

Tab.2 Comparison of experimental and simulation modal

3 后桥啸叫的改进方案

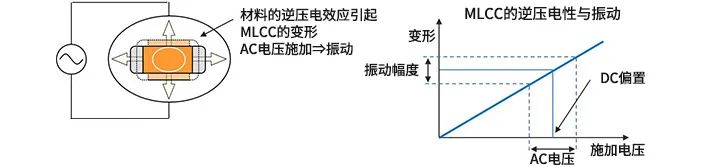

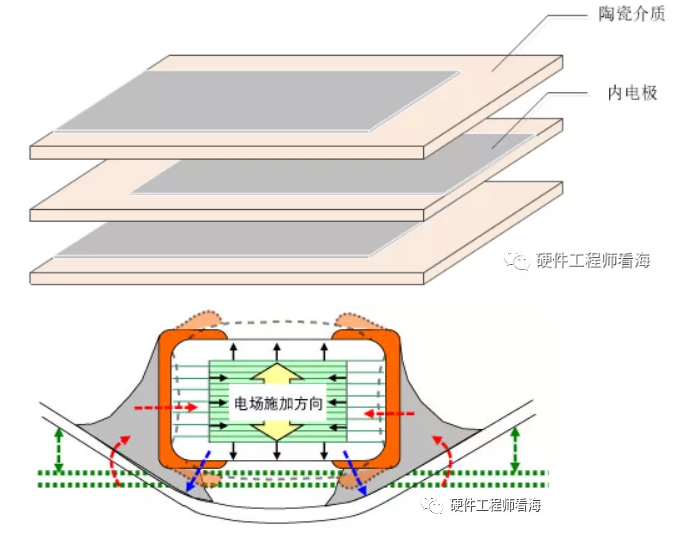

3.1 后桥啸叫机理

后桥噪声主要分为两种:空气传声和结构传声。空气传声指的是齿轮的啮合噪声直接通过空气传到车内;结构传声是指齿轮的啮合冲击力通过轴承传给驱动桥壳体,引起壳体振动,从而向外界辐射噪声。因为驱动桥齿轮被金属的驱动桥壳完全包裹住,齿轮啮合噪声很难直接传到外界,驱动桥噪声主要是结构传声[15]。

从整车试验已知,驱动桥在90 km/h(后桥输入转速2 700 r/min)附近存在啸叫,是由后桥主减速器齿频激励引起后桥第五阶模态导致的。

可以从以下几个方面解决:(1)减小后桥主减速器齿轮的啮合激励,从根源上降低驱动桥的噪声。但是由于后桥准双曲面齿轮加工工艺复杂,其本身可提高的空间较小。(2)降低驱动桥壳体的振动响应,在不改变激励源大小的前提下降低响应值。(3)通过声学包装提高车的密闭性,在声音的传递路径上降低噪声,但是会增加成本。

3.2 改进方案

为了便于实施,通过改进桥壳的结构,降低桥壳的振动响应。

从表2可以看出,400 Hz问题模态振型表现为主减速器壳体在水平面内左右摆动,因此,可以加强桥壳与主减壳的连接位置的强度,提高此阶模态,从而避免桥壳共振。当汽车四挡行驶时,常用的车速范围是40 km/h~98 km/h,车速为98 km/h时后桥输入转速为2 940 r/min,此转速对应的主减速器齿轮啮合频率为:2 940÷60×9=441(Hz),因此需要将原400 Hz的模态频率提高到441 Hz以上才能避免在常用工况出现共振。

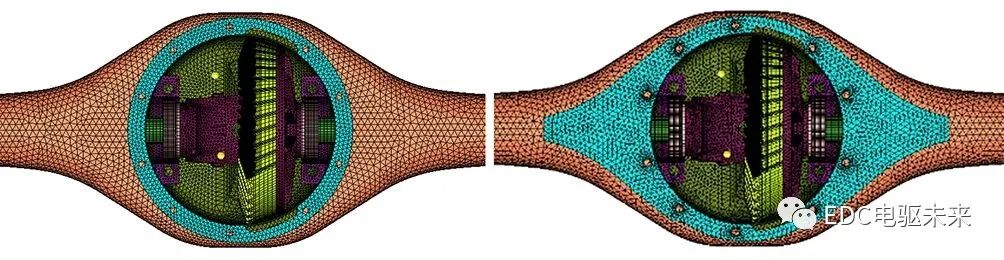

文中研究的驱动桥为钢板冲压焊接结构,桥壳由两块冲压后的钢板焊接而成。如图7(a)所示,原结构桥壳与主减壳的连接位置为焊接在桥壳上的环形加强环,加强环的厚度远大于桥壳厚度。为了提高主减壳与桥壳连接位置的强度,考虑将此结构改为向两侧延伸的形状,即7(b)所示的结构。利用ABAQUS软件对改进后的结构进行模态仿真计算,模态频率提高为484.67 Hz。

(a)原结构 (b)改进结构

图7 改进方案结构图

Fig.7 The improved structure

3.3 方案验证

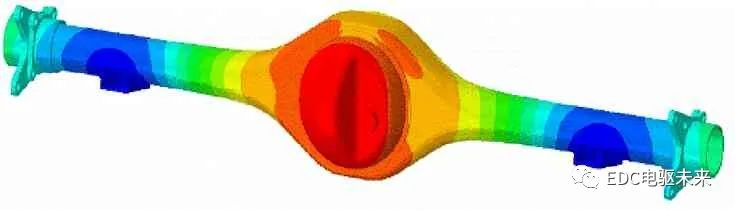

基于驱动桥总成的有限元模型,利用ABAQUS软件的动态隐式(Dynamic,implicit)分析步[16]仿真分析驱动桥的动态特性,在小齿轮轴施加转速,在半轴两侧施加力矩,模拟后桥真实工况。如图8所示,仿真得到桥壳表面的振动加速度数据。

图8 桥壳表面振动加速度云图

Fig.8 Vibration of the drive axle surface

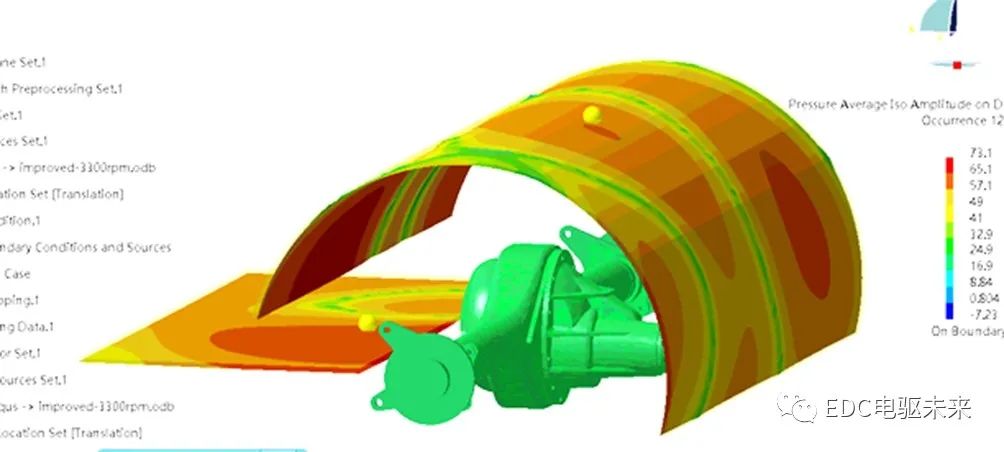

将桥壳表面的振动数据其导入到LMS.Virtual.Lad软件中,利用边界元模块仿真计算驱动桥的辐射声场。如图9所示,参考QC/T 533-1999[17],提取驱动桥双曲面齿轮啮合位置上方300 mm位置的噪声数据。

图9 桥壳辐射噪声场

Fig.9 Radiated noise of the drive axle surface

根据边界元模型的噪声仿真结果,改进后驱动桥噪声在90km/h附近的噪声明显降低,比原结构降低了大约4 dB(A)。

4 结论

(1)驱动桥啸叫是由主减速器齿轮啮合激励引起,后桥噪声阶次与主减速器小齿轮的齿数有关。

(2)当齿轮的啮合激励与驱动桥的固有频率重叠时,会引起驱动桥共振,导致后桥啸叫。

(3)通过桥壳结构的改进,使得共振频率远离常用工况,可以抑制驱动桥啸叫;如果从根源上解决驱动桥的啸叫,需要降低主减速器齿轮的啮合激励。

(4)改进后的驱动桥结构,后续还需试制样件,并且在整车上进行验证啸叫的影响。

编辑:黄飞

电子发烧友App

电子发烧友App

评论