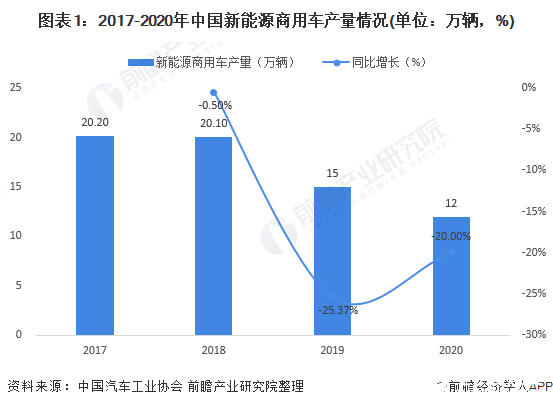

今全球汽车产业面临前所未有的百年变局,在国家“双碳”目标指引下,中国汽车产业正在向着电动化、智能化和网联化(简称“三化”) 快速发展,辅助驾驶和自动驾驶技术大量涌现。线控底盘技术作为支撑实现辅助驾驶和自动驾驶的关键基础技术,也是被行业公认的“卡脖子”技术,亟需突破解决。因此,线控底盘技术已成为商用车行业技术的研发热点。

本文重点对近年来商用车线控底盘技术的研究及应用情况进行分析,从线控执行系统和线控集成控制技术两方面展开,其中线控执行系统包括线控转向技术、线控制动技术、线控悬架技术、线控驱动技术和线控换挡技术;线控集成控制技术主要围绕AEB 系统、ACC 系统和LKA系统分析,最后结合《智能网联汽车技术路线图2.0》和《智能底盘技术路线图框架》对商用车线控底盘技术发展趋势进行展望。

1 线控执行系统的研究进展

1.1 线控转向技术

相对乘用车而言,商用车转向技术需要克服重载、长轴距及多轴转向等难题。目前,商用车转向系统的主要功能是提供转向助力,而转向助力随速调节、自动回正、主动转向控制及助力模式自主调节等先进功能还处在研发试装阶段,未大批量应用。商用车转向助力是以液压助力为主,而它面临许多问题需要解决:(1) 由于存在高压油路,会产生噪声。(2) 无论整车是否转向,液压泵都随发动机转动而转动,从溢流阀溢出的流量所产生的能量损失较多,约占转向系统总能耗的40%以上。(3)助力特性不可调节,驾驶体验差。(4) 无电控/线控功能。随着电控化和智能化技术的发展,商用车转向系统正向电控转向技术和线控转向技术方向转变。由于电控转向能实现辅助驾驶和自动驾驶需求的主动转向功能,具备线控属性,所以为了便于分析,这里不再严格区分电控转向和线控转向技术,统一称为线控转向技术,后面其它技术类同。目前,商用车线控转向技术主要包括电液耦合转向(Electro-Hydraulic Coupling Steering,EHCS) 系统、电动液压助力转向(Electro-Hydraulic Power Steering,EHPS) 系统、电动助力转向(Electric Power Steering,EPS) 系统、后桥主动电控液压转向系统(Rear-axle Active Electro-Hydraulic Steering,RAS) 及其它新构型转向器技术等。这些新型商用车电控转向系统不仅解决了传统液压助力转向系统的固有缺点,而且明显改善了整车转向性能,具备主动控制功能,从而提升了驾驶安全和驾驶体验。

1.1.1 电液耦合转向系统

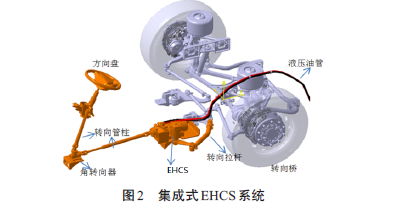

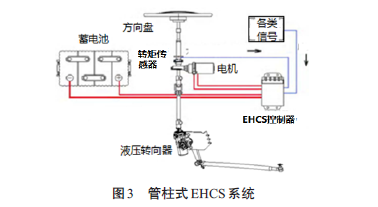

商用车EHCS 系统将传统液压助力和电机助力相结合,提供转向助力随速调节、自动转向回正、抗侧风主动修正、主动转向控制及助力模式自主调节等功能。国外对于商用车管柱式EHCS 系统的研究起步较早,企业和研究机构从系统的机械结构到控制策略提出了各自不同的技术方案,产品的功能及性能都取得了很大进步,一些EHCS 产品已经得到应用。ROTHHMEL 等 开发了商用车EHCS 系统,它能通过实时分析车速与方向盘转角/转速变化关系及趋势,预测危险情况并及时提醒和主动修正转向,以降低货车在转弯等工况下的侧翻事故风险。德国ZF 公司开发了一款可以满足重型商用车的EHCS 系统Servotwin,它将传统的循环球液压转向系统与电机驱动装置及控制单元集成到一起,并在奔驰新一代电动客车上标配应用,实现了L2级及以上的驾驶辅助应用。沃尔沃的动态转向技术(Volvo Dynamic Steering) 将传统液压助力转向与安装在转向器输入轴上的电机及减速机构相结合,能够提供更精确的转向和主动安全控制功能,如预先防止打滑、车道保持及稳定辅助。该电机与液压助力转向器一同工作,并由ECU进行每秒2 000次的转向微调,实现转向主动控制功能,该系统已在沃尔沃FH、FM 和FMX 系列货车上推广应用。Tedrive Steering 公司研制的智能辅助液压转向系统iHSA,如图1 所示, 是由液压转向(Hydraulic Power Steering,HPS) 和电机组合而成,支持原车HPS 系统的接口接入。该EHCS 系统适用于轻型货车、中型货车、重型货车以及中型客车和大型客车,其将iHSA 与循环球转向器结合,能够实现车道保持辅助、侧风补偿、主动回正等功能[3]。国内关于EHCS 系统的研究已经进入小批量试装阶段,清华大学、吉林大学等高校进行了相关控制策略的研究。作者团队率先与国内转向器零部件厂商合作进行了EHCS技术的研发及小批量应用。2015年8月29日,安装了由本团队研发的EHCS 系统的无人驾驶大型客车,在河南省郑州市郑开大道上成功完成全球首次全开放道路示范。与某转向器厂合作研发的集成式EHCS 系统,如图2所示,并实现了在L3级自动驾驶客车上的小批量应用;与某转向器厂合作开发的管柱式EHCS 系统,如图3所示,并实现了在11~12 m客旅车型上的小批量应用。装车试验结果表明,EHCS 系统能明显改善驾驶轻便性和高速稳定性, 并支撑实现车道保持等高级驾驶辅助系统(Advanced Driving Assistance System,ADAS) 功能,有效提升行驶安全性和客户驾驶体验。

1.1.2 电动液压助力转向系统

随着新能源商用车(公交、物流、环卫等) 的迅速发展,传统液压转向系统液压泵的动力源由发动机转变为电机,车上的高压电池系统使应用大功率电动泵成为可能。这里的EHPS 系统就是指应用了大功率电动泵的液压助力转向系统。

目前,电动泵的研究主要围绕电机匹配、双源供电设计及变流量控制等方面。吴浩等根据某款电动客车转向助力的需求,匹配设计了油泵电机的额定工作转矩、峰值工作转矩和额定工作转速,开发了电动泵总成的高压上电和下电策略、转速控制策略和故障处理策略,并通过台架试验验证了该电动泵总成参数匹配的合理性和控制策略的可行性。陈运来等研究了8m电动客车用电动泵的参数(最大流量、最大工作压力、转向泵排量等) 特性对转向舒适性、稳定性和能耗的影响,对电动泵和转向控制器进行匹配设计,并进行实车试验。欧鹏飞开发了一种满足商用车的双电机转向系统,对其助力控制、回正控制、阻尼控制及控制逻辑进行了研究,并进行了联合仿真验证。结果表明:转向综合得分94分,完全能满足商用车的转向需求。胡其丰等提出了一种机电双源转向系统,采用电驱动和机械驱动相结合的方式,其中电驱动是通过车载高压储能单元供电至电机控制器,通过控制器驱动电机,实现负载的驱动;机械驱动是通过与传动轴机械连接的机械油泵输出液压能,通过液压阀的切换输入至液压电机来驱动负载,并设计了相应的控制策略。袁晓伟等通过采集整车的车速、手制动状态、挡位状态、转角等参数,分析车辆转向等状态,调整转向泵电机的转速和流量,以减少转向泵的耗电量。

转向电动泵变流量控制的目的,是实现不同行驶工况下提供不同的流量,既满足低速转向轻便、高速转向沉稳的需求,又避免流量卸荷导致的能量消耗。利用电机的转速可调节特性,实现最优转向助力特性。韩艾呈 根据车速、方向盘转角等信息来计算目标转矩,通过开发矢量控制算法实现电机的目标转速精准控制,满足汽车在不同行驶工况下对转向助力的需求。张念忠设计了一种新能源商用车的电控转向系统,采用滑模控制与永磁同步电机矢量控制技术,验证了转速控制及转矩控制模式下的转向性能。在控制策略方面, 赵万忠等开发了适用于新能源商用车的转向助力控制策略,即一种模糊自整定转向助力算法,以转角和转速为控制信号,采用模糊PID 和实时小波去噪法,设计了基于实时小波去噪算法的助力电机电流跟踪控制算法。闫鹏鹏在某电动客车电动液压转向的基础上,增加方向盘转角传感器,建立了电动机转速与转向助力矩的关系,设计了方向盘理想操纵力矩曲线,实现助力液压泵驱动电机的调速控制,从而节约电能消耗,改善助力性能,提高转向操控性能。

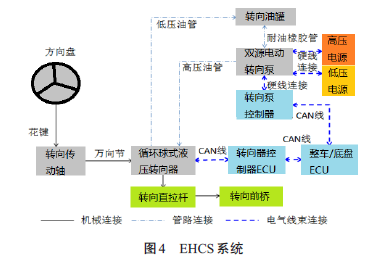

随着国家对新能源汽车安全质量重视程度的提升,2020年5月12日发布了强制性国家标准《GB38032—2020 电动客车安全要求》,其中4.5.2条增加了行驶中助力系统控制要求,即车辆行驶过程中,当整车出现断B级高压电的异常情况时,在车速大于5 km/h 时应保持转向系统维持助力状态或至少保持转向助力状态30 s。因此,目前电动客车电动泵多采用双源供电控制模式来满足法规要求。其它电动商用车按照《GB 18384—2020 电动汽车安全要求》执行。商用车EHCS 系统组成,如图4所示。

1.1.3 电动助力转向系统

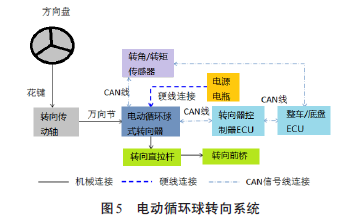

轻型商用车电动助力转向系统(Electric Power Steering,EPS) 多采用电动循环球转向器,它相比EHCS 系统和EHPS 系统省去了液压泵/电动液压泵、储油罐和油管等零部件,具有系统简单、质量减轻、响应快、控制精准等优点。转向助力由原来的液压助力转变为电机助力,控制器直接控制电机产生助力。在驾驶员转动方向盘时,传感器将转角和转矩信号传递给控制器,控制器接收转角转矩信号等信息后,通过计算,输出控制信号,控制电机产生助力。在方向盘不转动时,转向助力控制单元不发出信号,助力电机不工作。常见电动循环球转向系统组成如图5所示。

由于目前技术成熟的电动循环球转向器输出转矩有限,难以满足中、重型商用车转向助力的需求,所以电动循环球转向器多数应用在轻型商用车上。对于新能源商用车产品而言,电机用电需求可以解决,再加上取消液压系统及电动泵等优点,所以轻型新能源商用车已普遍用电动循环球转向器替代了传统的电动液压转向器。对于中、重型新能源商用车,目前行业研发的热点是大推力的电动循环球技术,难点是如何提高电动循环球的可靠性,以满足中、重型商用车的使用需求。采埃孚TRW公司研发了商用车EPS 系统,并在中、重型货车上进行了试装研究。为解决传统商用车供电不足的问题,DIU 等提出了一种混合转向系统,通过传感器信号判断,当低速转向时采用EPS 系统,当高速转向时采用EHCS 系统,性能提升的同时又降低了能耗。国内图4 EHCS系统 方面,2015年,曹艳玲等利用助力电机电流的上下层控制策略,确定了以载重量和车速信号关联助力系数的系统控制方案,并开发了模糊决策控制的客车电动助力转向系统。2017年,舒智对电动循环球转向器的电枢电流进行了闭环控制研究,设计了助力、回正、阻尼等工况模式下的控制器,构建了上、下两层的控制策略,下层利用直线型助力特性曲线确定目标电流,上层选择电机控制确定实际电流,从而消除了两者的偏差。试验结果表明,所设计的控制系统提高了操纵稳定性和转向回正性能,基本消除了残余角。2020年,魏娟等基于LuGre 摩擦模型建立了摩擦状态观测器,得到了摩擦补偿叠加电流,补偿了系统内的损失,然后采用联合仿真方式验证了电动循环球转向控制系统的有效性:所设计的转向电流控制系统能综合车辆行驶时的摩擦、车速和转向盘转角等信息,从而更准确地实现驾驶员的驾驶意图,使车辆转向回正特性更加平稳。2021年马相飞等推导了商用车用循环球式电动助力转向系统主要模块的数学模型,对电动机的电流环采用模糊PID控制策略,提高了电动转向系统的稳定性。

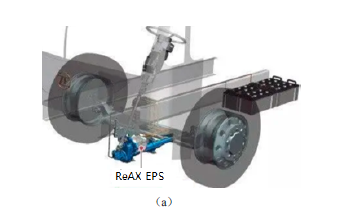

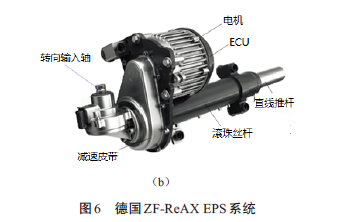

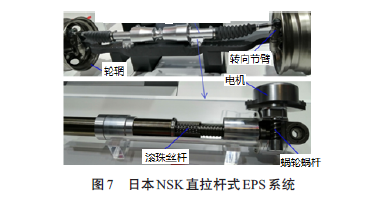

1.1.4 直拉杆式电动转向系统

直拉杆式电动转向系统是一种新型商用车电动转向系统,它由电机通过减速机构带动滚珠丝杆实现直拉杆的直线伸缩,同时直拉杆与转向节相连接,带动车轮实现转向功能。目前已完成样机研发的零部件厂商有德国ZF 和日本NSK。国内厂商有中国公路车辆机械厂,并在某公交车上进行了性能验证。2018年6月26日,在德国采埃孚科技日期间,德国ZF 展示了全球首款全电动商用车转向器样机ReAX EPS 系统,如图6所示,开辟了电动货车和电动客车自动化发展的新道路。2021年4月22日,日本NSK 在上海车展上展示了应用于商用车转向的直拉杆式EPS 系统,如图7所示,它采用“电机+涡轮蜗杆+滚珠丝杠”的技术方案,实现了大转向力矩输出和精准控制,能满足商用车电动转向负载需求。综上可知,直拉杆式电动转向技术是商用车下一代EPS 系统的重要技术路线。

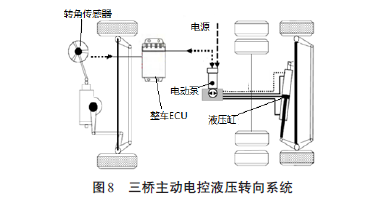

1.1.5 后桥主动电控液压转向系统

目前,传统的3轴客车尤其是14 m大型客车及15 m 大型公交车,其第3 桥的转向普遍是随动转向,是通过第1桥转向引起的侧向力被动产生的转向,容易出现轮胎异常磨损和转弯半径大、通过性差等问题。为解决这些问题,近年来出现了后桥主动电控液压转向系统,如图8所示。它主要由独立的电动液压泵、电控单元及液压作动油缸组成,根据方向盘的转角信号和第3 桥的作动油缸位移信号,通过整车控制计算出目标转角,输出对应的控制电信号,实现第1桥和第3桥转向的联动,保证整车较为理想的转向阿克曼关系,实现车轮纯滚动,明显改善轮胎异常滑动导致的磨损;同时通过主动推动实现3桥的转角增加,从而减少整车的转弯半径,提高整车通过性。德国BOSCH最新研制的三桥主动电控液压转向器如图9所示,在海外某款三轴公交车上得到批量应用。

1.1.6 其它新型电动转向系统

目前,国内外高校和厂商面向商用车电动转向大转矩需求也研发了不少新构型的电动转向器,为商用车电动转向技术发展提供了新思路。

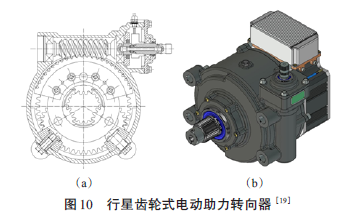

(1) 行星齿轮式电动转向器

它由助力电机、圆柱齿轮减速机构、行星齿轮减速机构、蜗轮蜗杆减速机构、壳体和摇臂输出轴等主要零部件组成。采用行星齿轮减速机构和圆柱齿轮减速机构的组合结构来对助力电机的动力输出进行减速增扭,实现大转矩;利用蜗轮蜗杆传动机构来传递方向盘的操控扭力及车轮转向阻力负载的逆向反馈。行星齿轮式电动转向器的剖视图,如图10 a 所示;样机的外形图,如图10 b 所示。

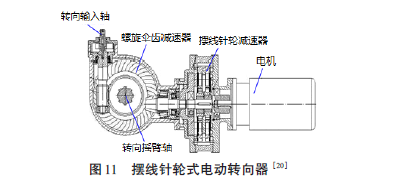

(2) 摆线针轮式电动转向器

如图11 所示, 摆线针轮式电动转向器由电机、摆线针轮减速器和螺旋伞齿减速器等组成,电机通过摆线针轮减速器与螺旋伞齿减速器连接,转向输入轴与螺旋伞齿减速器连接。该构型结构设计巧妙,又能够得到较大转矩输出,使商用车转向轻便灵敏。

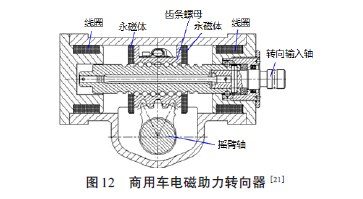

(3) 电磁助力电动转向器

如图12所示,电磁助力电动转向器在转向输入轴上设置齿条螺母,该齿条螺母总成与设置在壳体总成内的齿扇摇臂轴啮合。齿条螺母总成上设置有永磁体,在上/下盖总成上分别设置有与永磁体相对应的直流电磁线圈。在转向输入轴上设置有传感器。转向器ECU根据转角、转速和转矩等信息,给直流电磁线圈输入不同方向和强度的电流,利用磁极同性相斥、异性相吸的特性,实现齿条螺母的移动,带动齿扇摇臂轴转动,从而实现助力转向。

随着自动驾驶技术的发展,对线控转向的安全冗余技术越来越重视。目前,在运营的自动驾驶示范车辆上普遍采用软硬件备份的策略满足安全冗余的要求,如采用双转向电机、双转向控制器、双传感器、双通信线路等。同时,国内外高校也在研发基于整车系统的安全冗余设计,通过各执行器之间形成交叉冗余的互补机制来实现车辆在各种部件失效工况下的整体安全冗余,以降低系统硬件成本和系统复杂度,不过该技术还未投入应用。

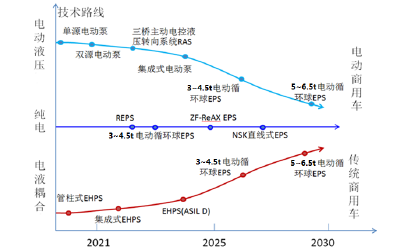

综上所述,目前商用车的线控转向技术还存在因车型载荷大小、布置位置差异(1桥或3桥等)、技术成熟度等因素而采用不同的技术路线,且每条技术路线都在向电动转向技术发展。商用车线控转向技术的总体发展趋势如图13所示。

1.2 线控制动技术

由于商用车质量大,对制动力需求大,液压制动力难以满足,同时商用车的制动出现故障时,产生的事故危害大,可靠性要求也更高,液压管路存在受热汽化风险,液压制动难以满足中、重型商用车的要求,所以商用车主要采用气压制动。但液压制动具有制动响应快、制动距离短等优点,最大总质量在6 t 以下的轻型商用车,特别是轻型客车,则采用液压制动技术。伴随着电动化和电控技术的发展,制动技术也向电控化和复合制动技术方向发展。近年来商用车线控制动技术出现了电控气压制动技术、电动液压助力制动技术、新能源电气复合制动技术和电子机械制动技术等多种型式。这些新技术不但解决了传统制动技术响应慢的问题,还明显改善了整车制动性能,具备主动控制功能,从而提升了制动安全和驾驶体验。

1.2.1 电控气压制动技术

国外对电控气压制动系统(Electronic Braking System,EBS) 研发较早,产品应用较成熟。美国WABCO 和德国KNORR 的EBS 系统已更新4 代以上,其功能已较全面,其中基本功能包括制动力分配、减速度控制、舒适停车、摩擦片均匀磨损控制、主挂车一致性控制、缓速器集成控制、制动温度监控、外部制动请求管理等;主动安全功能包括ABS、ASR、DTC、坡道起步、ESC 等;集成升级成的驾驶辅助功能包括AEB、ACC、LDWS 等。自1996 年美国WABCO 的EBS 应用在奔驰ACTROS系列商用车上算起,国外EBS 市场化应用20多年,技术成熟,性能稳定可靠,市场占有率90%以上。这主要得益于他们开展了较为系统的研究,如电磁阀建模仿真与动特性研究、管路气动力学特性仿真与分析、系统的延迟与迟滞特性仿真研究与控制方法、基于电控气压的ABS、ASR、ESC、ACC、AEB等主动控制功能开发以及EBS 系统特性测试技术研究。德国KNORR 的Hecker 等对重型商用车EBS 系统进行了横向稳定性控制算法开发和技术试验验证。PETERSEN 等建立了高精度的商用车EBS 模型,控制系统获得横摆角速度、侧向加速度、前轮转角、轮速和制动压力信号来进行计算分析,当判断出车辆即将失稳时,会对各轮进行制动控制,以保证车辆的稳定性,并在dSPACE 上对EBS 系统进行了硬件在环仿真验证。RAMAN等开发了商用车EBS 系统的ABS 和ASR控制算法, 并实现制动力合理分配与控制功能。YANAKIEV等开发了适用于商用重型车纵向控制算法,并结合气压系统的迟滞特性,提出了新的控制算法,通过仿真验证其效果。BARYS 等研究了制动系统气路的迟滞特性,发现其具有明显的非线性和不对称性,并基于Bouc-Wen 方法,建立了考虑迟滞特性的制动模型,分析了迟滞特性对制动距离、制动时间和制动减速度等性能的影响,并提出了改进措施。

国内EBS 相关研究起步较晚,不过目前也取得了一些成果。国产气压ABS、ASR已在商用货车上实现了规模化应用,其他功能如ESC、ACC也在小批量验证中。刘旭刚等研究了商用车EBS 用比例继动阀的动特性及控制方法,提升了EBS 系统的性能。刘杰研究了商用车EBS 的制动力分配算法、制动防抱死控制算法及横摆控制算法,并通过HIL 对在环仿真和实车试验进行了验证,结果显示制动距离减少和横向稳定性提升。ZONG Changfu等研究了EBS 的制动舒适性问题,开发了一套包括驾驶员制动意图识别、制动力分配、路面附着识别和减速度控制等的控制算法,最后通过HIL 进行仿真验证,结果表明所提算法能够明显改善商用车的制动舒适性。覃涛研究了客车EPBS 系统的时延产生构成、压力响应、执行机构动作和网络延时等,建立了响应延迟模型,并分析了其动力学特性,提出了基于观测器估计的自适应模糊PID控制方法。

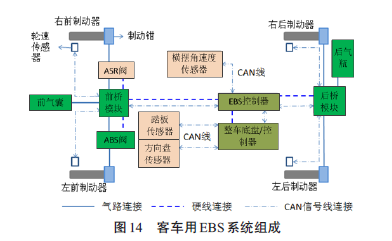

近年来,我国加大了对客运安全的重视力度。2016 年, 交通运输部发布新版法规标准《JT/T1094—2016营运客车安全技术条件》,其中要求营运客车应安装ABS、ESC系统。目前营运客车EBS系统都有ABS、ESC功能。当前广泛应用于客车的EBS 系统组成如图14所示。

1.2.2 电动液压助力制动技术

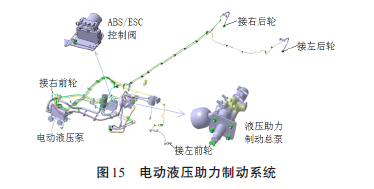

随着新能源轻型客车的发展,乘用车用电控液压制动技术已不能满足这类产品应用的需要,于是出现了电动液压助力制动技术。电动液压助力制动系统(图15) 采用电动液压泵和蓄能器为制动总泵提供制动助力,替代了真空助力泵,该助力系统助力大、响应快,制动舒适性好,在轻型电动商用车上得到应用。

1.2.3 新能源电气复合制动技术

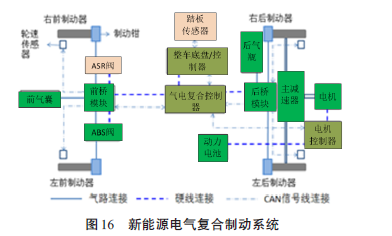

新能源电气复合制动技术,是新能源电机能量回收制动和气压制动一起作用的复合制动技术。研究在各种制动工况下如何控制二者的关系,并实现制动安全和能量的最大回收效率是近年的研发热点。吕奉阳以纯电动公交为研究对象,分析串联和并联再生制动系统的控制策略,研究其与气制动的协调控制方法, 并进行了仿真验证。胡琪舰利用AMESim建立了轮边驱动的电动客车运动学分析模型,分析了制动时能量在轮边独立驱动系统的流向,建立了轮边驱动的再生制动数学模型,并进行了仿真验证。朱为文建立了某客车7自由度的复合制动系统仿真模型,设计了再生制动控制策略和气压ABS 控制策略, 在基于Cruise、AMESim、TruckSim和Simulink 的联合仿真平台上进行了验证。卫龙龙以纯电动商用车为研究对象,提出了基于制动意图辨识的前后轮制动力分配控制策略,采用多目标优化算法,优化制动力分配,并使用Cruise 与Simulink 软件开展联合仿真,完成了复合制动控制策略的验证。目前,新能源公交车多采用电气复合制动系统,如图16所示。

1.2.4 电子机械制动技术

电子机械制动(Electro-Mechanical Brake,EMB)系统由驱动电机、减速机构、运动转换装置、制动卡钳等组成,驱动电机的转矩经过减速机构和运动转换装置传递到制动盘产生制动力矩。相较电控气压制动系统,它取消了气压泵、四回路阀、气瓶、控制阀及气路等,并且具有响应快、控制精准、布置简单等优点。目前,国内外对乘用车用EMB 技术研究较多,技术路线多样、成果丰富,而对商用车的EMB技术研究较少。2016年,王俊鼎提出了通过电流信号识别制动过程临界点的EMB 制动器间隙调整控制策略,设计了基于滑移率误差连续控制的ABS 系统,并进行了试验验证。2019 年,申锋开展了EMB驱动电机数学建模研究、电机设计和有限元分析,搭建了样机测试台架,如图17所示。其测试结果表明:设计的样机在消除间隙阶段和制动力增加阶段的制动性能满足商用车的要求。

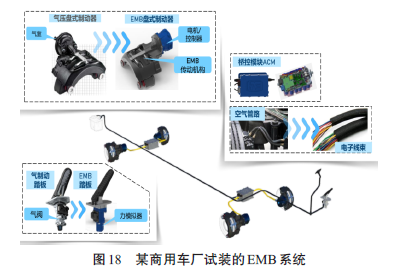

商用车EMB 产品方面,国外瀚德集团已完成EMB 系统在商用牵引车上的整车性能试验和可靠性验证。2016年,在上海成立瀚德万安(上海) 电控制动系统有限公司,开始对EMB 产品进行研发及推广应用。其与国内商用车主机厂进行试装的EMB系统组成,如图18所示。

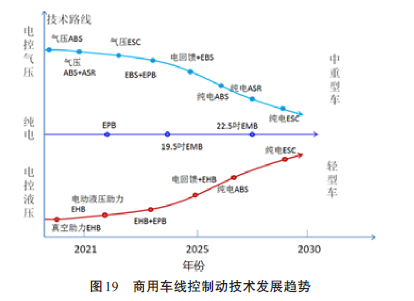

伴随智能驾驶不断升级,对线控制动的安全冗余技术的要求也在提高,从双冗余到多冗余,从功能安全到预期功能安全,以提升制动的安全性和可靠性。目前在运营的自动驾驶示范车辆上普遍采用前后轴“制动独立+驻车独立+失效预警”的策略来满足制动安全冗余的要求。国内外正在研发气电复合制动、电子机械制动EMB 等技术,支撑商用车智能驾驶实现更高层级的线控制动冗余。综上可知,目前商用车的线控制动技术依然因车型载荷差异、电回馈参与深度不同、技术成熟度等因素而采用不同的技术路线,且每条技术路线最终都向电子机械制动EMB 和ESC 技术发展。商用车线控制动技术的总体发展趋势如图19所示。

1.3 线控悬架技术

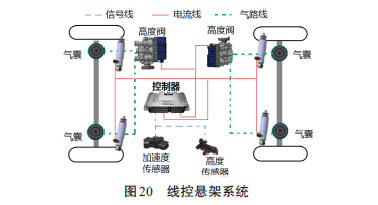

商用车线控悬架主要由变刚度气囊、变阻尼减振器以及调节车身高度的电控空气悬架(Electronic-Controlled Air Suspension,ECAS) 系统组成。其通过电子控制单元,根据车速、路况自适应调节减振器的阻尼、空气弹簧的刚度和车身高度,来提高不同行驶工况下的车辆平顺性、操纵稳定性和通过性。国外对线控悬架技术的研究比较成熟,已实现市场规模化应用。国内的研究也取得较大进展:包丕利对ECAS 系统的电磁阀阀门开关的时间与充气时间进行研究,根据系统需要,确定了空气悬架系统的CAN 总线网络拓扑结构和控制策略,并搭建了空气悬架电控系统试验台架,对控制策略进行了验证;王炳结合某9 m客车气囊悬架,编制模糊控制算法对气囊刚度进行调节,并在B级路面上进行了整车测试验证,结果表明车辆乘坐舒适性明显提高;周彤应用牛顿力学、流体力学和热力学理论,建立了空气弹簧的数学模型,根据车速变化对ECAS 模式自主切换,并通过设定阈值方法解决频繁切换的问题,然后采用增量式PID控制方法实现对气囊高度的有效控制。刘超采用混杂模型预测控制算法对整车7自由度模型空气悬架进行调节控制,提出动态延时与双误差带控制策略, 保证了车辆的平顺性和稳定性。郭耀华开发了线控悬架实物在环系统并研究了其时滞特性和稳定性,为线控悬架控制系统的开发提供了试验测试设备。郭耀华等发明了一种适用于商用车的防侧翻主动干预控制方法和系统,结合车辆所处道路的实际情况以及车辆本身的相关数据进行主动干预的判断和控制,大幅提升商用车的抗侧翻性能。客车所采用的线控悬架系统如图20所示,其传感器信号包括加速度、气囊高度等,通过CNA总线传递给线控悬架控制器,控制器对采集的信号进行运算处理,判断车辆行驶状态,发送指令来控制悬架刚度、阻尼及车身高度,从而提高汽车行驶平顺性和操纵稳定性。

1.4 线控驱动技术

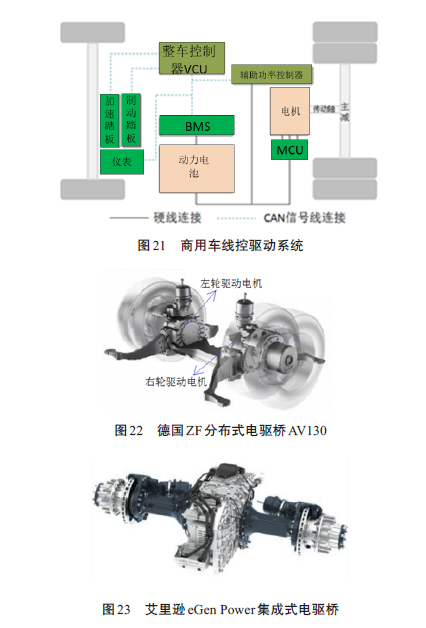

随着新能源电动化的飞速发展,商用车电驱动趋势渐趋明朗。高效化、集成化、轻量化的电驱动产品成为企业及高校研发和生产布局的重点,由第1代的电机和减速器简单组装,到第2代的电机和减速器集成一体化设计,再到现在第3代的电机、减速器和控制器的三合一高度集成。目前,国内城市公交车基本实现全面电动化,城际公交、城市物流、环卫等车型的电驱动占比超过50%。这些电驱动商用车多采用第1代的集中驱动方式。图21就是常见的集中驱动系统组成框架,可以说商用车纯电直驱技术已较为成熟。第2代的电驱桥可分为分布式电驱桥和集中式电驱桥。分布式电驱桥因电机驱动控制技术难度大、成本高、簧下质量大等而未广泛应用;集中式电驱桥具有成本低、对整车设计变动小、开发难度低等优点,应用较成熟,包括单挡电驱桥及多挡AMT电驱桥。目前,国内外关于商用车线控驱动技术的研究也取得了许多成果。时军辉以电动城市客车为研究对象,建立了整车经济性数学模型与传动系统数学模型,提出了驾驶员决策优化控制策略、驱动系统能量分配策略及传动系振动冲击抑制策略,有效地降低了电耗和振动冲击。方子东研究了电动客车的分布式驱动控制系统,以车辆行驶稳定性为控制目标,建立了8自由度车辆数学模型,采用模糊控制理论设计了分布式后驱控制策略,并进行了实车验证。王万玉用“高转速电机+减速器”的驱动方案替代低转速电机直接驱动的方案,并对高转速永磁同步电机、行星齿轮减速器、驱动系统控制器进行一体化设计,为新能源客车的驱动系统提供了一套更优的解决方案,最后通过台架试验和整车验证。阎备战等提出了基于行星排的商用车双电机动力系统,实现了双电机的耦合驱动、单电机独立驱动/作业、行驶与作业解耦等多种工作模式,具有作业电机可复用、换挡无动力中断、驱动/作业可解耦等特点,提高了系统效率。

目前,德国ZF 已完成适用于城市公交车的分布式驱动桥研发,如图22所示,并在某国外公交上小批量应用。国内也有客车厂开始试装。美国艾里逊变速器公司推出的eGen Power 集成式电驱桥,如图23 所示,将两挡变速器集成在中央壳体内,以便提高动力性,并增加续驶里程,大幅提高电驱桥的性价比。

1.5 线控换挡技术

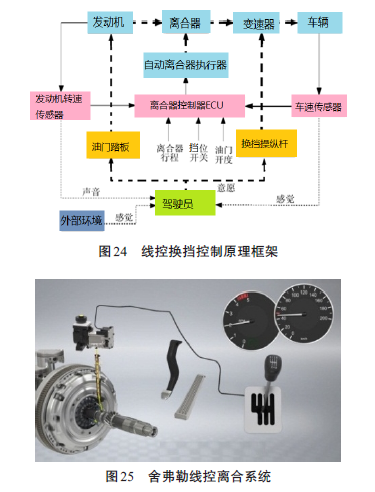

随着客户需求升级,对商用车的驾驶舒适性和安全性需求越来越高。传统手动变速器需要左脚操作离合踏板,右手操作换挡杆,在城市拥堵工况运行,需要频繁操作,增加驾驶疲劳强度,影响行驶安全。近年来,线控离合、AMT 等线控换挡技术得到快速发展。目前,国外商用车AMT 技术成熟,已经实现了AMT 的推广应用,如欧洲重型货车AMT 市场占有率达到90%,美国也达到80%。自2019年始,国内装配AMT 的商用车销量大幅增加,2021年有望突破8万辆,预计2025年占比将达到50%。受限于AMT 系统成本增加过高的问题,国内也出现了相应的过渡方案,如线控离合器,它具有较高的性价比,并在重型货车、轻型货车上进行了一定的应用,但还未在客车上批量应用。姜峰研究了单参数、两参数和动态三参数的商用车换挡规律,为了最大限度地降低油耗,提出了基于功率与车速的两参数控制的自适应换挡规律,并进行了整车建模仿真验证。赵璐利用SimulationX对商用车AMT 进行了建模,根据车辆状态、道路状况和驾驶意图等因素制定了AMT 最佳换挡规律,并采用实车试验验证了AMT 控制策略的有效性。周英超分析了顺序换挡和时序重叠换挡两种换挡方式的差异,揭示了时序重叠换挡在缩短挡位时间方面的优势,设计了以动圈式直线直流电机作为直驱执行器的时序重叠换挡系统方案,基于PID 控制算法的AMT 时序重叠换挡控制策略,并进行了台架试验验证。范珊珊等分析了目前主流的选换挡执行机构的特点,提出了一种适用于商用车的三段式AMT 选换挡机构,并搭载12速和16速变速器进行了试验,性能良好。线控换挡控制系统的原理图如图24所示。舍弗勒投资(中国) 有限公司和陕西法士特齿轮有限责任公司的线控换挡产品分别如图25和图26所示。

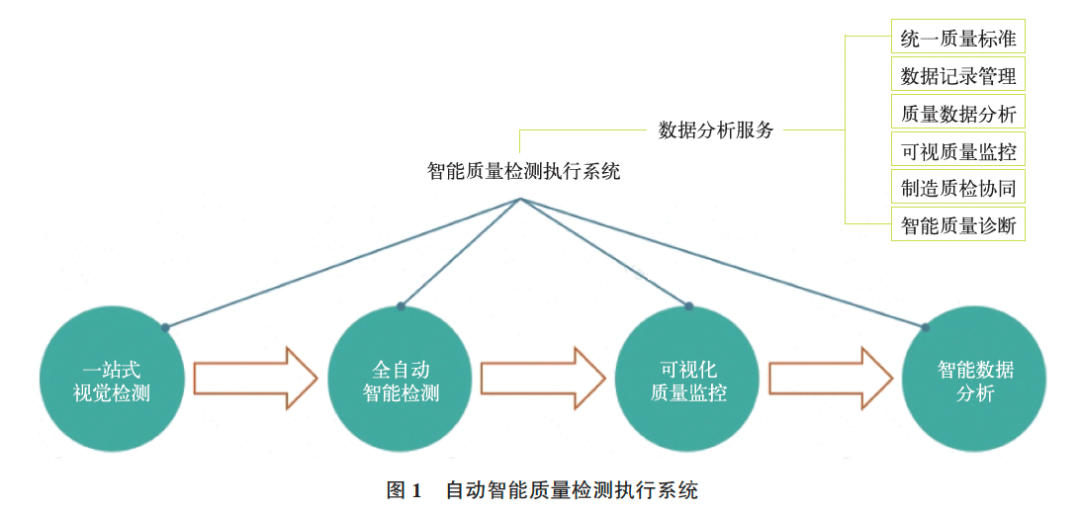

2 线控集成控制技术的研究进展

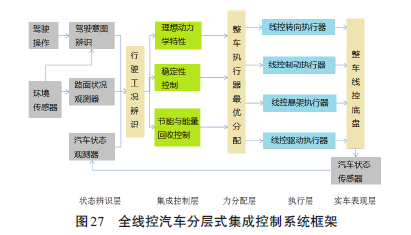

线控底盘集成控制的目标在于通过对各个电控子系统的协调控制来优化汽车整体性能。汽车底盘集成控制是对汽车纵向、横向和垂向的整体控制,确保汽车各子系统之间协调工作,提高汽车极限工况下的主动安全性。全线控汽车分层式集成控制系统框架如图27所示,其中辨识层与估计层是实现线控系统集成控制的重要前提。它包括通过观测器对汽车状态和路面条件的估计、驾驶员意图辨识及驾驶工况辨识。集成控制层和力分配层是车辆集成控制策略的核心部分,是控制计算中心,最后通过各个线控执行器构成的执行层来实现系统功能。

相对于传统控制技术,线控技术的优势是:一般工况下使汽车符合驾驶员的理想动力学特性与节能控制效果,极限工况下保证汽车的行驶稳定性与安全性。

目前,商用车线控集成技术主要是单一运动方向集成控制,还未实现多向耦合集成控制。单一运动方向集成又分为:纵向集成控制、横向集成控制和垂向集成控制。其中,纵向集成控制主要围绕驱动和制动系统,实现驱动稳定控制(驱动防滑)、制动稳定控制(防抱死、横摆稳定)、制动能量回收、主动制动、巡航控制、距离保持等功能;横向集成控制主要围绕转向系统,实现主动转向、车道保持、紧急避障等功能;垂向集成控制主要围绕悬架系统,实现刚度、阻尼、高度、侧倾刚度的自适应调节以及前后左右悬架的协同控制功能。通常集成控制结构分为单层控制和分层控制。单层控制主要采用车辆状态方程和经典控制理论,通过实时分析系统的稳态误差,并及时调节控制参数,实现预期的性能目标。分层控制一般有两层:上层控制器和下层控制器。其中,上层控制器主要基于整车动力学模型,规划理想的运动状态和轨迹,下层控制器依据上层控制器的控制信号,计算输出各执行器的驱动电信号,实现预期的运动控制。

线控集成控制技术常用的控制算法有PID 控制、最优控制、自适应控制、滑模控制、模糊控制、预测控制等。由于控制算法复杂多样和篇幅所限,这里不再逐一展开介绍。

本文结合商用车当前的技术应用现状,重点介绍以下3项集成控制技术——自动紧急制动AEB系统、自适应巡航ACC 系统和车道保持辅助LKA系统的研究进展和应用情况。

2.1 AEB系统

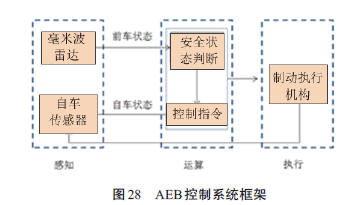

AEB系统是一种主动安全技术,它通过自动制动来避免或者缓解碰撞损伤。根据适用的行驶工况主要分3类:适用城市路况的城市AEB、适用高速工况的城际AEB 以及用于保护行人的行人AEB。城市AEB 主要利用激光雷达来探测前方10 m内的目标车辆,在车速不超过20 km/h 的工况下工作;城际AEB 主要利用毫米波雷达等远距离雷达来探测前方100 m内的目标车辆,在车速为50~80 km/h的工况下工作;行人AEB 主要利用摄像头、红外装置等来探测目标行人。常见AEB 的控制原理如图28所示。作者团队从2014年开始AEB 技术的研究,现已完成适用于7~14 m 客车的AEB 系统开发,到目前为止已实现商用车万辆级规模的推广应用。

目前,国内在《JT/T 1094—2016 营运客车安全技术条件》和《JT/T 1178.1—2018营运货车安全技术条件》法规的要求下,营运客车和货车都已经安装AEB 系统,有效降低了碰撞交通事故的危害和发生概率。

2.2 ACC系统

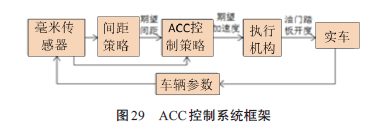

ACC系统具有减轻驾驶员的操作负担、提高行车安全性等优点,目前已在乘用车上得到普遍应用,但对于国内商用车来说还未开始规模化推广,主要原因是商用车是生产资料,其性价比还需要提升。清华大学王建强等 率先基于双模式制动和电子油门系统对商用车ACC 系统进行研究,采用比例积分控制方法和Smith 预估补充控制方法设计了ACC 系统的下位控制算法,具有与原车系统兼用的优点。北京理工大学李晓良开发了电动客车用ACC 系统,采用上下分层控制思路,上层采用PID 控制方法,下层设计了加速度自适应调节器,并进行了半实物在环仿真验证。ACC系统原理如图29所示。2018年作者团队根据客车特点和运营场景研发ACC 系统,现已完成适用于客车、货车等商用车的ACC 系统开发,并开始搭载整车进行推广应用。

2.3 LKA系统

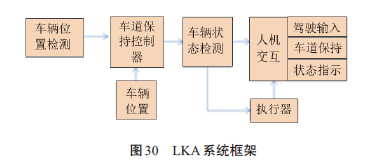

LKA系统也是一种主动安全技术,可有效避免因驾驶员疲劳驾驶和注意力分散所造成的车辆无意识偏离本车道的情况,从而提高行车安全性。近年来,《GB 7258—2017机动车辆安全技术条件》对11 m以上的客车增加了强制安装LKA系统的要求,实施时间是2022年1月,所以国内客车主机厂都在研发LKA技术。作者团队依据国家法规要求,提前规划及研发商用车LKA 技术,目前已完成适用于商用车(含客车) 的LKA 系统开发,并实现小批量推广应用。长安大学尤广辉采用分层控制结构(环境感知层、控制逻辑层和硬件执行层),采用车道偏离时间(Time to Lane Crossing,TLC)和汽车当前位置(Car’s Current Position,CCP) 联合预警算法,利用预瞄点参数跟随车速变化完成自适应路径跟踪控制,并在某客车上进行试验验证。吉林大学程函 基于EHPS 系统开发了适用于半挂列车的车道保持系统,通过识别驾驶员操作意图,运用LQR 算法计算拖台的最佳转角,实现整个列车的车道保持行驶。北京理工大学施国标等设计了基于驾驶员在环的模型预测控制(Model Predictive Control,MPC) 和自抗扰控制(Active Disturbance Rejection Control, ADRC) 串级的车道保持控制策略,利用ADRC算法对电液耦合转向系统的目标转角进行补偿。车道保持辅助LKA系统原理如图30所示。

3 商用车线控底盘技术展望

随着《智能网联汽车技术路线图2.0》和《智能底盘技术路线框架图》的发布,商用车线控技术将迎来快速发展。本文从线控执行系统和线控集成控制两个维度展望其发展方向。

3.1 线控执行系统向电动驱动方向发展

3.1.1 线控转向系统的发展方向

目前商用车转向系统是典型的多领域复杂的耦合系统,EHPS 系统除机械部分和液压部分外,还包括电子控制系统,这种机电液压系统相互耦合、相互影响的同时也综合影响着商用车转向系统的性能。其面向未来的发展趋势主要有:

(1) 随着电机和电控技术的进步及新能源商用车的快速发展,商用车转向系统向电液耦合发展,最终向电动助力转向发展,包括电动循环球和直拉杆式电动转向。

(2) 转向控制将通过阻尼补偿、摩擦补偿和回正补偿等方法,优化助力特性和控制精度,进一步改善商用车的驾驶操纵性能和转向响应性能。

(3) 随着商用车底盘系统的电控化,商用车转向系统需要与其他底盘电控系统集成控制。通过底盘域控制器融合线控制动、线控悬架、线控驱动系等底层传感器信息来协调优化各子系统,从而使商用车整车行驶性能最优。

3.1.2 线控制动的发展方向

线控制动系统作为商用车线控底盘的最重要且保证安全的线控控制执行部件,具有非常重要的地位。其响应精度和系统稳定性关系到自动驾驶和辅助驾驶控制功能的实现。其面向未来的发展趋势主要有:

(1) 线控制动系统由电控气压制动向气电复合制动发展,最终向电子机械制动EMB技术发展。

(2) 制动系统由单一纵向集成向与转向系统、驱动系统和悬架系统深度集成发展。

(3) 在自动驾驶汽车上,线控制动系统向与环境感知相结合的主动安全系统发展,如主动制动系统、自适应巡航系统、横向稳定系统等。

(4) 线控制动系统向基于底盘域控EMB 的ASR/ESC等功能扩展发展。

3.1.3 线控悬架的发展方向

随着“三化”技术的发展和人们对出行舒适性需求升级,未来线控主动悬架的发展空间更加广阔,应用前景更加明朗,特别是以载人为主的客运旅游大客车,通过识别路面不平度,对车辆阻尼、刚度和高度实现预测控制,在减速带、起伏路、坑洼路、接缝路、紧急制动和紧急转向等典型工况方面控制效果得到明显提升。其面向未来的发展趋势主要有:

(1) 向基于道路预瞄式的主动空气悬架技术方向发展。

(2) 向连续电控变阻尼(Continuous Damping Control,CDC) 和高度控制集成方向发展。

(3) 向基于协同控制技术的互联空气悬架技术发展。

(4) 向基于魔毯技术的主动悬架技术发展。

(5) 向基于底盘动力学协调控制的主动悬架技术发展。

3.2 线控集成控制向基于域控的耦合动力学控制方向发展

在“三化”技术的推动下,汽车电子电气架构在向域集中和中央集成方向发展,商用车的底盘线控集成技术也毫无例外地向域集成控制技术升级。可以预见,围绕商用车底盘耦合动力学的纵向、横向和垂向集成控制必将成为商用车线控技术的研发新热点。《国家智能底盘技术路线框架图》指出了商用车线控底盘的具体目标和技术路径,如图31所示,其中2025年实现功能安全和冗余架构满足整车需求、底盘纵向和横向融合协控等,2030年实现信息安全、底盘健康管理和纵向、横向和垂向多自由度动态综合控制等。

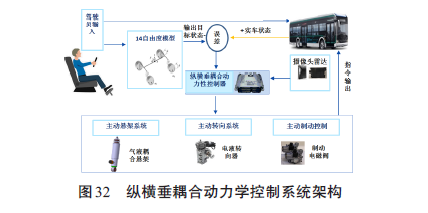

商用车纵向、横向和垂向耦合动力学控制系统架构如图32所示。基于耦合动力学模型通过底盘域控制器来实现主动制动、主动转向和主动悬架的耦合动力学集成控制,是未来商用车线控集成的主要发展方向,需要重点关注。

4 结语

在电动化、智能化和网联化快速发展的背景下,商用车线控底盘技术迎来了快速发展的历史机遇期。可以预见在不久的将来,无论是线控执行系统方面的新技术,还是线控集成方面的域控技术等都将取得突破性进展。未来的线控底盘技术必将升级换代,完全满足辅助驾驶和自动驾驶的应用需求,并为商用车产品的安全、节能、舒适和环保性能提升提供强大支撑。

编辑:黄飞

电子发烧友App

电子发烧友App

评论