一、解决痛点关键技术——超级充电

1.1 汽车充电:能量的来源

新能源汽车市场表现强劲。目前新能源汽车增速加速明显.。

电动化加速落地:催生庞大充电需求。全球电动化趋势明显,势必催生庞大的充电需求。

车载充电:新能源汽车能量的来源。电动车与燃油车不同,主要依靠车载动力电池提供能量,电动汽车行驶过程中不断消耗电能,当电量消耗完毕后,电池能量需要补充。其能量补充形式是将电网或者其他储能设备的能量转换为电池的能量,该过程称之为充电。与此同时,OBC(车载充电机)成为充电过程中的关键部件,其主要负责将电网的电压经过充电桩或交流接口,通过连接给予电池充电。

充电分类: 交流慢充:即传统的电池充电方式,又称常规充电。交流充电设备没有功率转换器,直接将交流电输出,接入车内。车载充电机接受到交流电后将其转换为直流电进行充电。因此交流慢充方案通过车量自带的便携式充电器即可接入家用电源或专用充电桩进行充电。

交流充电的功率取决于车载充电机的功率。目前主流车型的车载充电机有分为 2Kw、3.3Kw、6.6Kw 等型号。而交流充充电的电流一般在 16-32A 左右,电流可以是直流或者两相交流电和三相交流电。目前,混合动力车型交流慢充需要4-8 小时充满,其交流充电的充电倍率基本在 0.5C 以下。

交流慢充的优点在于其充电成本较低,不依赖充电桩或者共用充电网络就可以完成充电。但是常规充电的缺点也非常明显,最大的问题在于充电时间较长,目前大部分电车的续航里程均超过 400KM,常规充电对应的充电时间均在 8小时左右,对于有长途行车需求的车主来说,路途中充电焦虑远远大于其他因素。其次,常规充电的充电模式为低电流充电,其充电模式为线性充电,不能很好地对锂电池的特性进行利用。

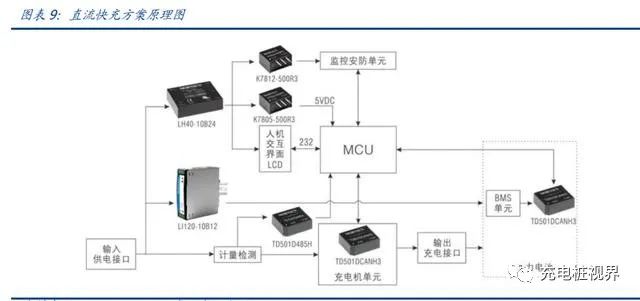

直流快充:交流慢充的电动车充电问题始终是一大痛点,随着新能源汽车对更高效率充电方案的需求越来越大,快充方案应运而生。快充也即快速充电,或者地面充电。直流充电桩内置功率转换模块,能将电网或者储能设备的交流电转换为直流电直接输入车内电池,无需经过车载充电机进行转换。直流充电的功率取决于电池管理系统和充电桩输出功率,两者取较小值作为输入功率。

快速充电模式的代表为特斯拉超级充电站。快速充电模式的电流和电压一般在 150~ 400A 和 200~750V,充电功率大于 50kW。此种方式多为直流供电方式,地面的充电机功率大,输出电流和电压变化范围宽。目前市场上特斯拉的快充功率达到 120Kw,半小 时能充满 80%电量,充电倍率接近 2C。北汽 EV200 可以达到 37Kw,充电倍率约 1.3C。

控制系统:BMS 充 电 设 备 的 转 化 过 程 还 需 要 和 电 动 汽 车 上 动 力 电 池 的 管 理 系 统 BMS(Battery Management System) 配合,BMS 的最大优势在于充电过程中,会根据电池的实时状态, 来改变电池的充电方案,其非线性的充电模式实现了在安全和保障电池寿命两大前提下 的快速充电。

BMS 的功能主要包括以下几类:

电量状态监控:最基本的电量状态监控内容是动力电池荷电状态(SOC)监控,SOC 是指电池剩余电量和电池容量的百分比,是车主评估电动车续航里程的主要参数。BMS 通过调用电池包上多个高精度传感器的数据,对电池参数信息(电压、电流、温度等)进行实时监控,其监控精度可达 1mV。精确的信息监控外加优秀的算法处理,确保了电池剩余电量评估的精准度。在日常行车过程中,车主可以设置 SOC 的 目标值,以实现车辆能耗的动态优化。

电池温度监控:锂电池对温度的敏感程度很高,温度无论过高还是过低都会直接影响电芯的性能,极端情况下会对电池的性能造成不可逆的损伤。BMS 能够通过传感器监控,保障了电池运行的安全环境。在温度较低的冬天,BMS 会调用加热系统对电芯加热使其达到合适的充电温度,避免电池充电效率降低;而在温度较高的夏天或者是电池温度过高时,BMS 会立即通过冷却系统降低电池温度,保障行车安全。

电池能量管理:电芯的制作工艺误差或者实时温度不一致都会导致其电压各不相同。因此充电过程中,可能电池内一部分电芯已经充满,而另一部分电芯电量还没充满。BMS 系统通过实时监控电芯电压差值,调节减小各个单体电芯之间的电压差,保证各电芯充电的均衡性,提高充电效率,减小能量消耗。

1.2 4C 有望成为产业趋势

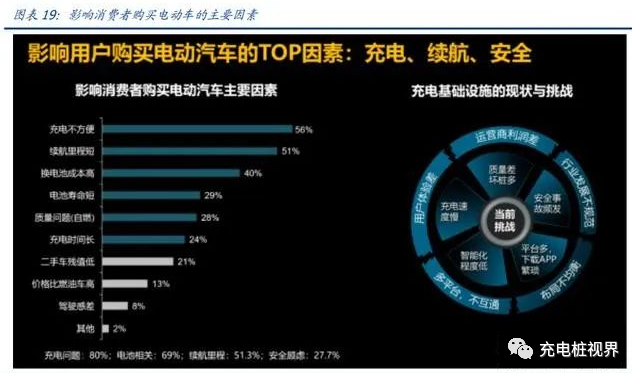

充电问题成为消费者痛点。充电速度始终是贯穿电动车使用过程,目前电动车在全球的快速渗透扩张则进一步放大了充电速度对于车主行车效率和用户体验的影响。

心理锚定:传统燃油车的能量补充十分快速,一般场景下,燃油车从进入加油站加油到驶出加油站全程不超过 10 分钟,且对于长距离行驶来说,加油站数量众多,遍布于每一个高速公路驿站。而以 400KMH 传统电动车为例,电动车的充电速度普遍在 30 分钟朝上,且充电桩的数量紧张延长了充电的前置等待时间。目前的充电技术相比于燃油车的加油方式毫无优势。10 分钟的燃油车心理锚定时间始终是广大客户衡量电动汽车充电速度快慢的第一标准。

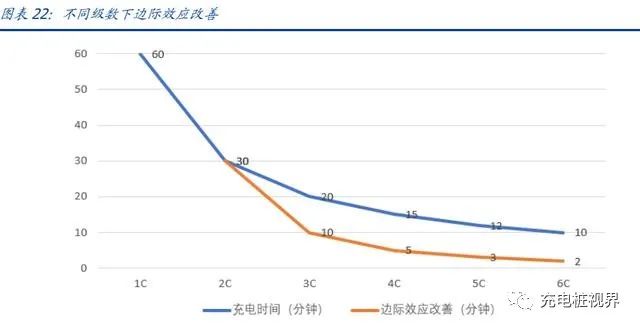

超级充电标准孕育而出。C 的定义:通常,我们将电池的充放电倍率用 C 来表示。对于放电,4C 放电表示电池 4 个小时完全放电时的电流强度。对于充电,4C 表示在给定的电流强度下,充满电池 400% 的电量需要 1 个小时,也即在给定的电流强度下 15 分钟电池能够完全充电。4C 是什么:4C 并非全新指标,而是在传统的充放电指标如 1C、2C 基础上的延伸,是电池充放电性能提升的体现,并且可以看出 C 的级数越高,电池充放电性能提升的边际效果越弱。当电池的充电倍率超过 4C,其技术难度的提升以及电池承受的电流压力更大, 但是技术提升所带来的正向效应变小。因此我们认为,4C 是目前兼具性能提升和电池技术承受能力的最优解。

动力电池充电倍率的迭代进程:在早期,受限于当时的科技水平,无论是充电技术还是电池工艺都不允许电池以较高的倍率进行充电,对于刚刚实现充电跨越的铅酸电池,其充电倍率仅为 0.1C,充电倍率的提高会对电池寿命产生较大影响。而随着锂电池技术的不断突破搭配 BMS 的不断进步,电池的充放电倍率得到了显著的提升。最早的交流慢充方案充电倍率为 0.5C 以下。随着近几年全球电动汽车的加速渗透,动力电池的充电技术得到大幅突破,从 1C 的电动汽车迅速演进到 2C。2022 年,国内已有搭载 3C 电池的汽车进入市场。而在 2022 年 的 6 月 23 日,宁德时代发布新款麒麟电池,并表示 4C 充电预计将于明年到来。

超级充电将成为充电技术升级必经之路。同新能源汽车一样,手机对于充电速度的需求也较强,在手机发展的过程中充电技术也在不断提升:从 1983 年摩托罗拉 DynaTAC8000X 实现充电 10 小时通话 20 分钟,到 2014 年 OPPO Find 7 宣传充电 5 分钟通话两小时,到现如今多机型可以在 15 分钟内充满 4500mAh 容量的电池。智能手机的充电协议也从 2010 年 USC BC 1.2 的 5V 1.5A 提升至 2021 年 USB PD 3.1,最大电压可支持 48V。我们认为无论是智能手机还是新能源汽车,实现快速充电都将在很大程度上提升产品使用体验,同时也是技术升级的必经之路,未来电动车 4C 充电也将成为产业趋势。

1.3 多企业布局超级充电

目前已经有多家企业已经发布自身快充布局方案,并且自 2021 年起已经陆续有相关车型发布:保时捷推出首款 800V 快充平台电车;比亚迪 e 平台 3.0 发布,对应概念车型 ocean-X;吉利极氪 001 搭载 800V 快充平台。同时华为发布其 AI 闪充全栈高压平台, 预计到 2025 年将实现 5min 快充。

1.3.1 华为:AI 闪充全栈高压平台将实现 5min 快充

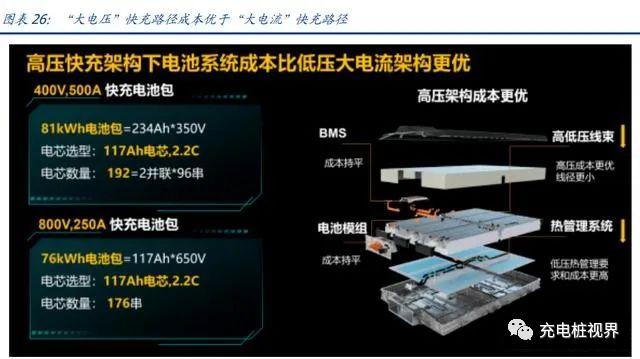

“大电流”与“大电压”路径并存,后者成本更优。为了达到更高的充电功率以达到快充的目的,加大电流或者电压是必须的,目前市面上采用更“大电压”技术路径的公司多于“大电流”。华为表示:当使用“大电压”技术路径时,整车 BMS、电池模组成本与“大电流”路径持平,但是由于不需要考虑大电流影响, 其高压线束以及热管理系统成本要相对较低。

800V 或将成为主流。在如今主流车型依旧为 200V~400V 电压架构,为了达到更高功率以满足快充需求,电流将会面临翻倍的可能,这将会给整车散热以及性能带来影响。如今包括 SiC 等功率器件,高压连接器,高压充电枪等管径部件已经发展成熟,选用更高的电压的同时保证电流处于相对安全的范围是一个较好的选择。

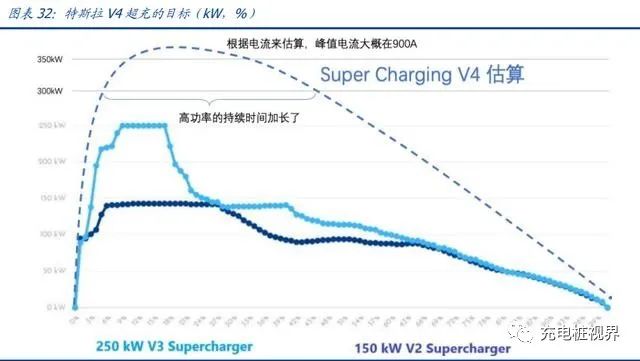

1.3.2 特斯拉:V4 充电功率有望达到 350kW

自 2012 年起,Tesla 便着手超充布局。第一代充电桩V1 功率为 90kW;V2提升至120kW, 自 V3 充电桩起,Tesla 采用液冷技术,运用全新的架构使得电池能够承受更大功率的充电,充电峰值达到 250kW,在峰值情况下充电可以达到 15 分钟为车辆补充 250km 的续航里程,V3 对于 Model 3 车型来说仅需 40min 便可将 SOC 由 8%充至 90%,相较于 V2 缩短 20min。

V4 或将面世,功率有望达到 350kW,峰值电流 900A。Tesla 在近期法说会问答环节中,其汽车业务负责人 Jerome Guillen 曾公开表示在着手开发 350kW 超充充电桩,预计将试配于 Plaid 和 Cybertruck 等车型中。

1.3.3 比亚迪:e 平台 3.0 充电 5 分钟续航 150km

比亚迪自 2003 年进入新能源领域,在纯电车领域实现三次平台迭代,其中第一代 e 平台发布于 2010 年,实现了三电关键技术的平台化,在高压架构、大功率电机、驱动电机控制器等关键部件中实现突破;2016 年比亚迪发布 e 平台 2.0,首次剔除“33111”概 念:以高度集成化为目的,开发标准化、轻量化、小型化、可组合的模块产品。并实现了整车的减重以及布局优化。

2021 年比亚比发布全新概念车型 ecean-X,同时推出其搭载的 e 平台 3.0,其采用八合一电驱动总成,将电机、减速器、DC-DC、BMS 等部件向结合,全车 EE 架构由分散式升级为集中式,e 平台 3.0 将采用全新一代 SiC 模块,整车电控功率密度提升 30%,最大 支持电流、电压分别为 840A、1200V。比亚迪 e 平台 3.0 同时搭载 800V 超充平台,达到充电 5 分钟续航 150km 的快充标准。

1.3.4 保时捷:800V 平台 Taycan

保时捷 Taycan 采用完整 800V 电池架构,能够满足 400V 直流快充和 800V 直流快充,5 分钟能够实现 SOC 80%的充电。在设计中,保时捷 Taycan 采用大众集团 J1 电平台改款,由于保时捷 Taycan 在设计之初市面上普遍电压为 400V 平台,Taycan 使用了升压器将 400V 平台提升至 800V,使得其内部 DC-DC 结构较为复杂,同时使得其在 800V 相关配套设施并不完善的时期实现了 800V 快速充电。

目前 Taycan 的充电方案可以适用于家用充电或者外部充电,在充电功率方面第一阶段可以提供大约 250kW 功率,后续将提升至 320kW,在实现快充的同时也能够通过内部的升压器来实现 400V 50kW 的普通充电。

800V Macan 车型即将面世。根据保时捷公开消息,新款 Macan 将于 2023 年发布,新车将搭载 800V 快充平台,与 Taycan 不同,新款 Macan 将使用大众集团 PPE 纯电平台, 其将作为从零打造的纯电平台,充电功率或将达到 270kW。

1.3.5 吉利:极氪 001 支持 360kW 快充

2021 年底,吉利发布基于 SEA 架构的极氪 001,售价基于 28.1~36.0 万,根据电机续航里程的不同分为“WE”、“YOU”和长续航版“YOU”,其中“WE”电池容量为 86kWh, 其余两款电池容量为 100 kWh。极氪 001 由于搭载 800V 高压充电平台,支持理论 360kW 超级充电,根据新出行实测数据,在 400V 平台下,极氪 001 能够实现 28min 将 SOC 由 20%充至 80%。

同时为了适配极氪 001,吉利着手已经布局全景式充电:家庭 7kW 充电桩、商区 20kW 轻冲、道路枢纽 120kW 超充以及“即充即走”360kW 快充,支配不同应用场景满足多样化需求,其中“即充即走”超充充电桩由于采用液冷散热外部线缆外径小于 25mm, 同时支持无感支付等功能,极氪预计将在 2023 年底全国范围内建设 2200 个不同规格等级的充电桩。

1.3.6 多品牌布局超级充电桩

2022 年随着越来越多的 800V 平台电车进入大众视野,相对应的充电桩部署也在井然有序进行。

大众:纯电车布局清晰,超充站建设积极。大众集团目前纯电汽车布局清晰,旗下纯电 平台:J1、MEB、PPE 对应包括大众 ID、奥迪、保时捷等多品牌车型,根据大众公布的充电桩战略规划,目前 MEB 平台年产量可达 60 万辆,预计到 2025 年将会有 15 款左右的 MEB 平台车型面世。

充电桩领域,大众在 2019 年在国内成立 CAMS 合资公司,提供充电解决方案,截止 2021 年初已经在北京、成都等地布局近 40 个超级充电站(功率在 120~180kW 左右)、255 座充电站和 1800 个充电桩。截止 2021 年初,大众集团在德国已经布局 1200 余个公共充电桩,2022 年规划在欧洲地区新建 750 个充电桩,其中包含 300kW 快充桩。

小鹏:充电业务布局超前。早在 2018 年小鹏就已经有第一批超充站投入运营,同时小鹏充电业务采取合作模式,可接入多个第三方,同时小鹏在 2019 年底在充电领域与未来 nio power 达成合作。根据小鹏官网显示,截止 2022 年 3 月底,小鹏自营超充站上线 757 座,覆盖全国所有地级行政区。

蔚来:180kW 和 250A 快充。蔚来在超充领域没有停滞,根据蔚来官网,截止 2022 年 6 月蔚来全国范围内布局超充站超过 862 个,其拥有最大功率为 180kW,能够在半小时内由 20%充电至 80%。

二、800V 高压架构或成下一代主流平台

2.1 核心在于电压的升级

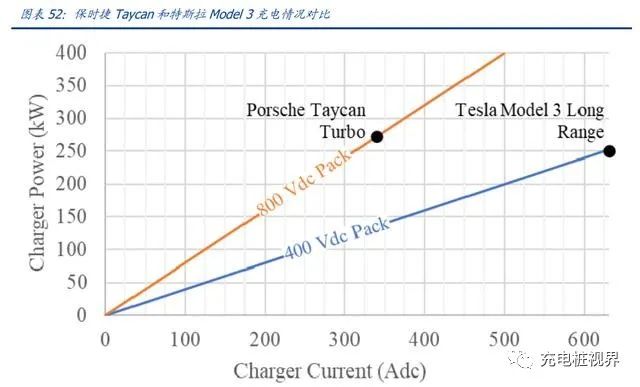

快充的核心在于提高整车充电功率,提高充电功率主要两种方式,加大充电电流或者提高充电电压。目前大多数纯电动汽车的牵引逆变器都使用 600V 的 IGBT 模块,因此将电池组电压限制在 400V 左右的峰值,如果充电电压保持在 400 V,提高电流会导致充电电缆笨重、传导热损失平方级别增长,连接器、电缆、电池的电连接、母线排等的电阻都会发热。将母线电压提高到 800 V,可以使同一根电缆的充电功率增加一倍,要达到 350 或 400kW 的超高充电功率,800V 高压平台应运而生。

对比采用 400V 总线的特斯拉 Model 3 和采用 800V 总线设计的保时捷 Taycan。Model3 和 Taycan 将充电 SOC 从 5%-80%分别需要 26 分钟和 22.5 分钟。Model 3 的母线电压较低,通过使用非常高的超过 600A 的最大充电电流实现了 250kw 的最大充电功率。保时捷 Taycan 采用 800V 的电池组,通过传统的直流快速充电器和插头提供最大充电电流为 340A,峰值充电功率 270kW。Taycan 获得的充电功率比 Model 3 略高,在 800 V 总线和 500 A 充电电流的情况下,可以达到 400 kW 的功率。

800V 高压架构或成为下一代电动车主流平台。800V 高压系统通常指整车高压电气系统电压范围达到 550-930V 的系统,统称 800V 系统。800V 高压系统以低成本和高效率系统获得众多集团和品牌青睐,海外现代起亚、大众集团、奔驰、宝马等,国内比亚迪、 吉利、极狐、现代、广汽、小鹏等均重点布局 800V 高压平台。800V 高压架构有望成为下一代电动汽车的主流整车电压平台。

根据联合电子,目前常见的有 5 种 800V 高压系统架构:

方案一:车载部件全部 800V,电驱升压兼容 400V 直流桩方案。典型特征为:直流快充、交流慢充、电驱动、动力电池、高压部件均为 800V;通过电驱动系统升压, 兼容 400V 直流充电桩。这种方案整车能耗低,无安全风险,所有部件要求 800V 也都是供应商在研产品,易于推广。

方案二:车载部件全部 800V,新增 DCDC 兼容 400V 直流桩方案。典型特征为:直流快充、交流慢充、电驱动、动力电池、高压部件均为 800V;通过新增 400V-800V DCDC 升压,兼容 400V 直流充电桩。这种方案整车能耗低,无安全风险,但系统新增成本较高,不过仍然由于 800V 部件多家厂商在研,较易推广。

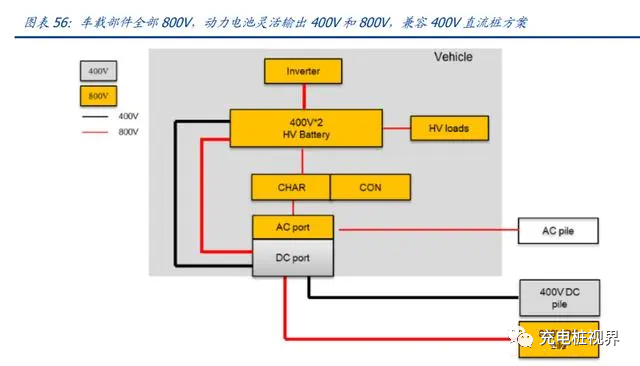

方案三:车载部件全部 800V,动力电池灵活输出 400V 和 800V,兼容 400V 直流桩 方案。典型特征为:直流快充、交流慢充、电驱动、动力电池、高压部件均为 800V;2 个 400V 动力电池串并联,通过继电器切换灵活输出 400V 和 800V,兼容 400V 直流充电桩。这种方案由于动力电池需要特殊设计,以避免电池并联环流潜在问题,因此推广难度较大。

方案四:车载部件全部 800V,动力电池灵活输出 400V 和 800V,兼容 400V 直流桩 方案。典型特征为:直流快充、交流慢充、电驱动、动力电池、高压部件均为 800V;2 个 400V 动力电池串并联,通过继电器切换灵活输出 400V 和 800V,兼容 400V 直流充电桩。这种方案整车能耗高,优点在于只需要增加一个 DCDC,但这个 400V/800V DCDC 对安全要求高,推广不易。

方案五:仅直流快充相关部件为 800V,其余部件维持 400V,动力电池灵活输出 400V 和 800V 方案。典型特征为:仅直流快充为 800V;交流慢充、电驱动、负载均为 400V;2 个 400V 动力电池串并联,通过继电器切换灵活输出 400V 和 800V,兼容 400V 和 800V 直流充电桩。这一方案虽然系统新增成本低,整车布置改造难度适中,但是在能耗、电池特殊改动和设计方面均处于劣势。

综合考虑性能、系统成本及整车改造工程量,方案一“车载部件全部 800V,电驱升压兼容 400V 直流桩方案”预计是短期内快速推广的解决方案。

2.2 高电压带动多条产业链

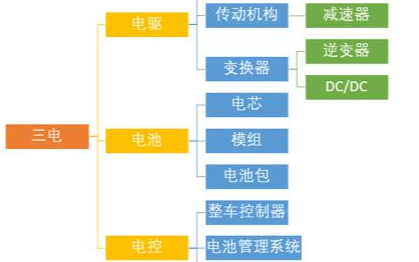

2.2.1 三电系统核心调整,满足高压平台要求

升级至 800V 高压平台,需要对三电系统进行调整,以满足电气电压提升带来的对耐压、绝缘等可靠性需求。

电池系统:

800V 电池包的 BMS 成本比 400V 高约 1/3。成本端,800V 的电池包需要两倍的串联电池,因此需要两倍的电池管理系统(BMS)电压传感通道。根据 Iman Aghabali 等人的测算,400V 电池包的 BMS 总成本约 602 美金,800V 电池包为 818 美金,即 800V 电池包的成本比 400V 高出约 1/3。电压提升对电池包可靠性提出更高要求。对电池包分析表明,一个 4p5s 配置的电池包在 25C 时可以可靠地执行约 1000 次循环,而 2p10s(电压较 4p5s 提升一倍)配置的电池包只能达到 800 次循环。电压提升会降低电池包可靠性主要是因为单个电芯寿命降低(充电功率提升后,电芯充电倍率将由 1C 提升到≥3C,高充电倍率将造成活性物质的损失,影响电池容量和寿命)。在较低电压的电池包中,并联电池更多,可靠性更高。

800V 高压平台线束直径更小,降低成本和重量。800V 电池包与牵引逆变器、快速充电端口和其他高压系统之间传输电力的直流电缆截面积可以减少,从而降低成本和重量。例如特斯拉 Model 3 在电池组和快速充电接口之间使用了 3/0 AWG 铜线。对于 800V 系统,将电缆面积减半至 1 AWG 电缆,每米电缆需要的铜得重量将减少 0.76kg,因此降低几十美元的成本。总结来讲,由于爬电距离较少以及总线和 PCB 周围的电气空隙要求较少,400V 系统的 BMS 成本更低,能量密度和可靠性略高。而 800V 系统的电力电缆更小,快充速率更高。此外,切换到 800V 电池包还可以提高动力系统特别是牵引逆变器的效率,这种效率的提高可以使电池包的体积缩小,这方面节省的成本以及在电缆方面节省的成本可以弥补800V 电池包额外的 BMS 成本。未来随着组件规模化生产以及成本收益成熟的平衡,会有越来越多的电动车采用 800V 总线架构。

2.2.2 动力电池:超级快充将成为趋势

动力电池 PACK 作为新能源汽车的核心能量源,为车辆提供驱动电能,主要由动力电池模块、结构系统、电气系统、热管理系统以及 BMS 五大部分组成:

1) 动力电池模块就像是电池 PACK 的“心脏”储存和释放能量;

2) 机构系统可以看作为电池 PACK 的“骨架”,主要由电池 PACK 的上盖、托盘及各种支架等组成,起支撑、抗机械冲击和防水防尘的作用;

3) 电气系统主要由高压线束、低压线束以及继电器组成,其中高压线束将动力传输到各部件中,低压线束传输检测信号和控制信号;

4) 热管理系统可分为风冷、水冷、液冷和变相材料四种,电池在充放电的过程中产生大量热量,通过热管理系统将热量传导散发出去,是电池处于合理工作温度内提高电池的安全性并延长使用寿命;

5) BMS 主要包含 CMU 和 BMU 两大部分,CMU(Cell Monitor Unit)为单体监控单元, 测量电池的电压、电流和温度等参数,并将数据通过低压线束传送给 BMU (Battery Management Unit,电池管理单元),如果 BMU 评估数据异常将会发出低电量要求或切断充放电通路对电池进行保护,同时 BMU 还会对电池的电量和温度等参数进行判 断,在需要预警情况下将警示发送给整车控制器。

根据前瞻产业研究院数据,从成本拆分来看,新能源汽车动力成本的 50%在于电芯, 电力电子和 PACK 约各占 20%,BMS 与热管理系统占 10%。2020 年全球动力电池 PACK 装机容量为 136.3GWh,较 2019 年增长 18.3%,全球动力电池 PACK 行业市场规模从 2011 年的 39.8 亿美元左右快速增长至 2017 年的 386 亿美元,预计 2023 年全球动力电池 PACK 市场规模将达到 1863 亿美元,2011 年至 2023 年的 CAGR 约为 37.8%,市场空间巨大。2019 年中国动力电池 PACK 市场规模为 522.48 亿元,装机量从 2012 年的 7.85 万套提升至 2019 年的 124.19 万套,CAGR 为 73.7%,2020 年中国动力电池总装机 64GWh,同比增长 2.9%。

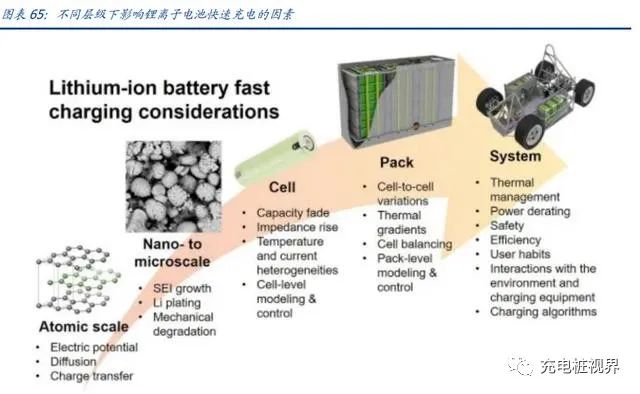

动力电池快充技术壁垒高,制约因素复杂。根据 Lithium-ion battery fast charging:A review,影响锂离子电池快充的影响因素来自原子、纳米、Cell、电池包、系统等各个层次,各层次皆包含众多潜在制约因素。据高工锂电,负极高速嵌锂和热管理是快充能力两大关键。1)负极高速嵌锂能力可避免出现析锂、锂枝晶,从而避免电池容量不可逆衰 减和缩短使用寿命。2)电池升温快会产生大量热,容易短路起火,同时电解液也需要较高导电率,并且不与正负极反应,能抗高温、阻燃、防过充。

比亚迪拳头产品之一:刀片电池。在提高功率的时候,大电压/电流将会带来更多的热量, 散热问题将是动力电池厂商需要去优化的重点。比亚迪拳头产品刀片电池采用的是叠片式结构,同时其基于磷酸铁锂材料体系,自身的耐高温属性要强于三元材料。同时刀片电池采用无模组化设计,由电池直接组成并且均匀排布在电池包内,同时也能够提供更好的散热。目前搭载刀片电池的比亚迪汉 EV 补贴后售价 20.98 万,在综合情况下续航里程可达 506km,充电 10 分钟可最大行驶 135km。

比亚迪刀片电池延续磷酸铁锂技术路线,通过结构创新实现更高能量密度。比亚迪刀片电池相较传统磷酸铁锂电池,仅改变电芯形状,将薄如刀片的电芯组合在一起,使得电池包内的空间布局得以优化,同样体积内的空间能布设更多数量电芯,从而提升电池能量密度,进而增加续航历程。较块状体电池堆叠方式,刀片电池将整体空间利用率从 40% 左右提升至 60%。刀片电池跳过模组来设计,重量比能量密度可达 180wh/kg,较有模电池组提升约 9%。同时得益于独特结构设计,刀片电池也具有了更高稳定性和安全性。比亚迪刀片电池的充电循环寿命超 4500 次,是三元锂电池的 3 倍以上,超过了普通的磷酸铁锂电池,刀片电池的等效里程寿命可突破 120 万公里。

2022 年 6 月,宁德时代发布其第三代 CTP 技术电池——麒麟电池,实现能量密度 255Wh/kg,体积利用率达到 72%,满足续航 1000km 需求。麒麟电池发布,或将开启 800V 时代。在结构上,麒麟电池取消横梁、纵梁,水冷板与隔热垫由之前的独立设计集成为 多功能弹性夹层,提高了整体的利用率。由于大面积水冷的加入,麒麟电池能够支持 5min 快速热启动以及 10min 快充。

2.2.3 SiC:高压优势明显

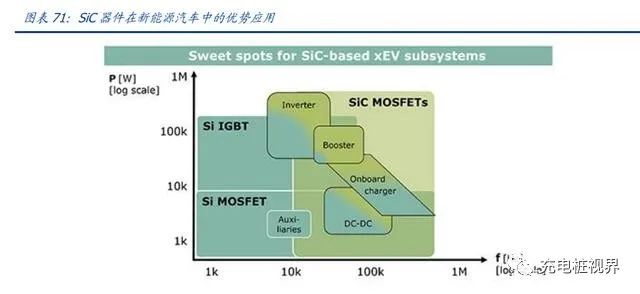

电驱动及电控系统:新能源汽车推动碳化硅黄金十年。新能源汽车系统架构中涉及到 SiC 应用的系统主要有电机驱动器、车载充电器(OBC)/非车载充电桩和电源转换系统(车载 DC/DC)。SiC 器件在新能源汽车应用中具有更大优势。IGBT 是双极型器件,在关断时存在拖尾电流,因此关断损耗大。MOSFET 是单极器件,不存在拖尾电流,SiC MOSFET 的导通电 阻、开关损耗大幅降低,整个功率器件具有高温、高效和高频特性,能够提高能源转换 效率。

电机驱动:电机驱动中使用 SiC 器件的优势在于提升控制器效率,提升功率密度和开关频率,减少开关损耗以及简化电路散热系统,从而降低成本、大小,改善功率密度。丰田的 SiC 控制器将电驱动控制器体积减小 80%。

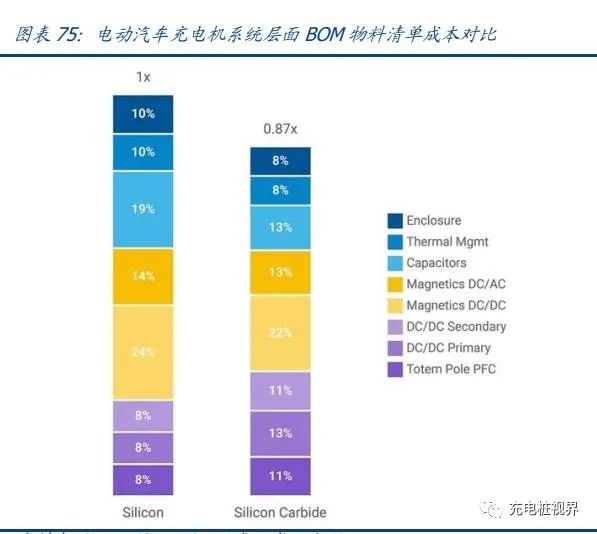

电源转换:车载 DC/DC 变换器的作用是将动力电池输出的高压直流电转换为低压直流电,从而为动力推进、HVAC、车窗升降、内外照明、信息娱乐和一些传感器等不同系统提供不同的电压。使用 SiC 器件可降低功率转换损耗并实现散热部件的小型化,从而减小变压器体积。充电模块:车载充电器和充电桩使用 SiC 器件,能够发挥其高频、高温和高压的优势,采用 SiC MOSFET,能够显著提升车载/非车载充电机功率密度、减少开关损耗并改善热管理。根据 Wolfspeed,汽车电池充电机采用 SiC MOSFET 在系统层面的 BOM 成本将降低 15%;在 400V 系统相同充电速度下,SiC 充电量较硅材料可以翻倍。

特斯拉引领行业潮流,率先在逆变器上使用 SiC。特斯拉 Model 3 的电驱动主逆变器采用意法半导体的全 SiC 功率模块,包含 650V SiC MOSFET,其衬底由科锐提供。目前特斯拉仅在逆变器中引用了SiC材料,未来在车载充电器(OBC)、充电桩等都可以用到SiC。

大陆电动车龙头厂比亚迪汉四驱版是国内首款在电机控制器中使用自主研发SiC模块的电动汽车。借助 SiC 的低开关及导通损耗及高工作结温特性,汉 EV 的 SiC 模块同功率情况下体积较硅 IGBT 缩小一半以上,功率密度提升一倍。根据比亚迪,公司计划到 2023 年,在旗下所有电动车中用 SiC 功率半导体全面替代 IGBT。2020 年 12 月,比亚迪半导体公布目前在规划自建 SiC 产线,预计 2021 年建成自有 SiC 产线。

多因素推动,SiC 大规模运用甜蜜点到来。尽管 SiC 功率器件在性能上有诸多优势,但此前 SiC 的发展主要受到价格、晶圆质量、工艺技术等限制,没有被大规模使用。近两年,起步较早的 Wolfspeed、Rohm、英飞凌等海外厂商不断进行产品迭代,产品性能、质量持续提升;晶圆良率提升,尺寸升级,产能扩充,衬底价格快速下探,我们认为 SiC 器件广泛应用的甜蜜点已经到来。

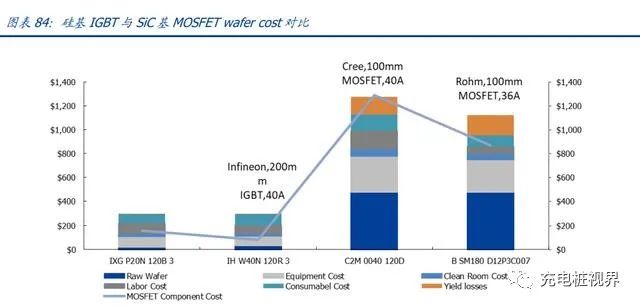

Die Size 和成本是 SiC 技术产业化的核心变量。我们比较目前市场主流 1200V 硅基 IGBT 及 SiC 基 MOSFET,可以发现 SiC 基 MOSFET 产品较 Si 基产品能够大幅减少 Die Size,且表现性能更好。但是最大阻碍仍在于 Wafer Cost,根据 Yole 测算,单片成本 SiC 比 Si 基产品高出 7~8 倍。

SiC 电力电子器件价格进一步下降,与同类型 Si 器件价差缩小。根据 CASA,Mouser, 从公开报价来看,2020 年底 650V SiC SBD 均价为 1.58 元/A,同比下降 13.2%,与 Si 器件的价差约 3.8 倍;1200V SiC SBD 均价为 3.83 元/A,同比下降 8.6%,与 Si 器件的差距约 4.5 倍。根据 CASA 调研,实际成交价低于公开报价,650V SiC SBD 实际成交价格约 0.7 元/A,1200V SiC SBD 价格约 1.2 元/A,约为公开报价的 60%-70%,同比则下降了 20%-30%,实际成交价与 Si 器件价差已经缩小至 2-2.5 倍之间,已经达到了甜蜜点。若考虑系统成本(周边的散热、基板等)和能耗等因素,SiC 产品已经具备一定竞争力,随着产业链技术更加成熟和产能不断扩充,未来在下游新能源汽车、光伏逆变、消费类电子等市场应用有望加速渗透。

车用 SiC 器件渗透率提升有望带来市场规模快速扩张。据 Yole 统计,新能源汽车是 SiC 功率器件下游最重要的应用市场,预计到 2024 年新能源车用 SiC 功率器件市场规模将达到近 12 亿美元。2018 年国际上有 20 多家汽车厂商已经在车载充电机(OBC)中使用 SiC SBD 或 SiC MOSFET。目前以特斯拉 Model 3、比亚迪汉为代表的车型在逆变器中采用 SiC 功率模块只是车用 SiC 器件的起步,未来随着 SiC 在车载充电器、DC/DC 转换以及充电桩中渗透率提升,市场空间有望快速扩大。

仅考虑逆变器的使用,新能源车将消耗绝大部分 SiC 衬底产能;如果考虑车载 OBC、充电桩、DC/DC 的 SiC 使用渗透提升,需求量将更大。从产能角度来看,以特斯拉 Model 3 为例估算,根据拆解图,主逆变器中有 24 个 SiC 模块,每个模块 2 个 SiC MOSFET,共需要 48 颗芯片。一个 6 寸片面积约为 8.8 辆车所消耗的 SiC MOSFET 芯片面积,假设 10% 边缘损耗和 60% 良率,则单个 6 寸片足够供应约 4.7 辆车。Model 3/Y 2019 年交货量 30 万辆,消耗 6.4 万片 SiC,约占当年全球产能 24%。尽管 SiC 产业链在快速扩产,预计 2025 年产能为 2019 年的 10 倍,中期测算,仅考虑逆变器的搭载,新能源汽车将占 SiC 衬底产能 50%。

根据 Yole 及科锐业务情况,科锐预计到 2024 年,其 SiC 晶圆可服务市场规模约 11 亿美 元,SiC 器件可服务市场规模达到 50 亿美元。

考虑降价因素 2025 年新能源汽车 SiC 需求中枢在 59~65 亿美元。我们假设 2025 年全球新能源汽车出货量 1800 万~2000 万辆,考虑 SiC 晶圆随着技术成熟价格下降,假设单价约 2000 美元/片,则预计到 2025 年新能源汽车仅逆变器 SiC 需求空间弹性中枢在 59~65 亿美元。此外,新能源汽车 DC/DC、车载充电器系统及充电桩中 SiC 的应用将进一步提升新能源车用 SiC 市场规模!

2.2.4 隔离芯片:保证信号传输安全

隔离芯片:隔离器件是将输入信号进行转换并输出,以实现输入、输出两端电气隔离的一种安规器件。电气隔离能够保证强电电路和弱电电路之间信号传输的安全性。800V 电驱动系统使得系统具有更高的瞬态共模干扰,就要求逆变器的隔离驱动芯片能够承受超 过 100kV/us 的共模瞬态干扰,否则驱动信号容易出错,导致上下桥臂的功率管直通。此外随着 800V 电压的提高,系统需要更高的原副边绝缘耐压需求。主要体现在两个方面, 一个是绝缘工作电压,对于 800V 电压系统,其跨隔离带的隔离芯片需要承受至少 800V 的绝缘工作电压,保证至少 15-20 年的工作寿命。另外隔离芯片的外部爬电距离的要求也比之前有了很大提高。

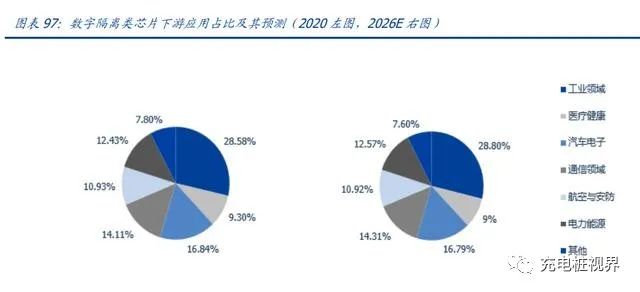

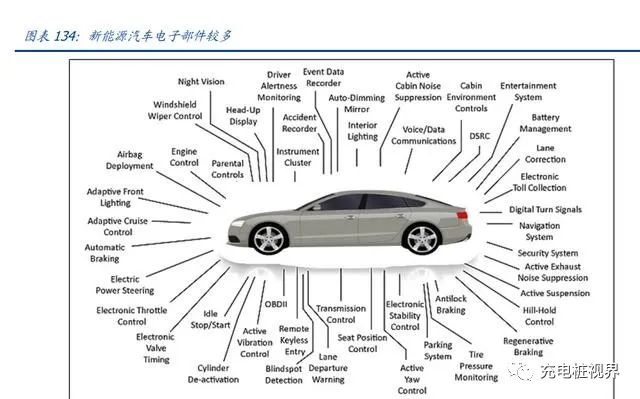

新能源车安规和设备保护要求驱动单车隔离需求大幅增加。新能源汽车较传统燃油车电 气化程度更高,安规和设备保护需求高,数字隔离类芯片也更多地应用于新能源汽车高 瓦数功率电子设备中,包括车载充电器(OBC)、电池管理系统(BMS)、DC/DC 转换器、 电机控制驱动逆变器、CAN/LIN 总线通讯等汽电子系统,成为新型电子传动系统和电池系统的关键组件。此外,汽车内部设计简单化发展要求数字隔离芯片具有高集成度,集成了接口、驱动、采样等功能的隔离芯片更具优势。

数字隔离国际龙头起步较早,国产替代大有可为。国际半导体公司在数字隔离芯片领域起步较早,并在长期以来占据了市场的主导地位。根据 Markets and Markets 数据,2020 年全球前 5 大数字隔离芯片供应商为 TI、SiliconLabs、ADI、Broadcom(博通公司)以 及 Infineon,CR5 达 40%-50%,剩余市场主要被 NVE 公司、ROHM(罗姆半导体)、 MAXIM(美信公司)、Vicor 公司、ON(安森美半导体)等公司占据。中国厂商布局相对较晚,目前实现量产且销售的厂商不多,主要包括纳芯微、中科格励微、荣湃半导体和川土微电子等。

2.2.5 磁性元件:单车价值量提升显著

磁性元件是变压器和电感的统称。其中:

变压器是指利用电磁感应原理实现电能变换或把电能从一个电路传递到另一个电路的静止电磁装置,其主要功能有隔离、电压变换。电子变压器在电子设备中占有重要地位,尤其是在电源设备中,交流电压和直流电压几乎都要经过变压器变换和整流取得。电子变压器按照用途通常又分为:电源变压器、开关电源变压器、音频变压器、脉冲变压器、特种变压器等。

电感器是一种储能元件,利用电磁感应原理,将电能转化为磁能而存储起来。其结构类似于变压器,但只有一个绕组。电感器的主要功能是筛选信号、过滤噪声、稳定电流及抑制电磁波干扰等。

变压器为磁性元件主要市场,预计 2025 年市场规模达到 786.8 亿。在磁性元件中,变压器由于其多应用场景以及技术产业的不断革新,目前已经发展成为磁性元件的主要市场。根据中国电子元件行业协会数据,2021 年全球电子变压器市场规模达到 668.4 亿, 同比增长 8.5%,预计到 2025 年全球电子变压器市场规模将达到 786.8 亿,2020~2025 CAGR 5.0%。在下游应用领域,目前照明仍然是电子变压器最大的应用市场,在全球下游应用占比中份额约为 24%,家用电器、通讯设备分别占 15%、14%,预计未来随着新能源汽车、光伏、工控、消费电子等领域的发展,其在电子变压器领域的下游应用占比将增速显著。

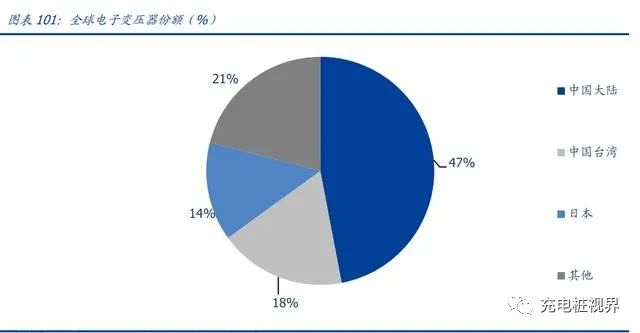

全球变压器制造厂集中在中国大陆。全球电子变压器制造商主要集中在中国大陆、中国 台湾及日本,骨干企业包括台达、光宝、TDK、胜美达、海光、京泉华、可立克等。其中,中国大陆本土企业约占全球 47%的市场份额、中国台湾企业约占 18%的市场份额,日本制造商约占全球 14%的市场份额。

预计 2026 年全球电感器市场规模可达到 76 亿美元。根据 ECIA 数据, 2019 年全球电感器销售额约为 46 亿美元,根据中国电子元件行业协会预计,2020 年全球电感器市场规模增幅约为 7.5%,则可以计算出 2020 年全球电感器市场规模约为 49 亿美元,同时按照全球 2020~2026 年 CAGR 7.5%计算,2026 年全球电感器市场规模约为 76 亿美元。下游应用领域中,从产值端来看移动通讯、电脑,工业、汽车分别占比 35%、20%、22% 和 13%,为主要的应用场景。

日本企业占据全球电感器主要市场份额。目前全球电感器市场主要由日本厂家为主,其 中 2019 年日本村田、太阳诱电、TDK 市场份额约为 14%、14%、13%为全球前三大电感器企业,日本企业共计占据全球 40%~50%市场份额。

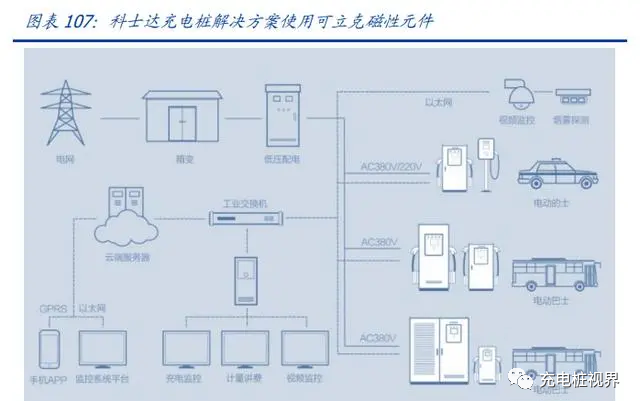

磁性元件在汽车中被广泛使用,主要用于 OBC(车载充电机)、DC-DC 转换器、逆变器、 电驱&电控、BMS(汽车电池管理系统)等场景。其中 OBC 的作用是将交流电(220V 或 380V)转化为直流电,并对新能源汽车动力电池进行充电。目前 OBC 功率的转换仍需使用电磁转换,对于磁性元件是重要应用场景。同时我们认为目前超充/快充对于新能源汽车产业趋势明显,在充电效率、平台电压提升的同时,对于磁性元件的性能需求也同样在提高,单车价值量有望在此过程中实现快速提升。

超级快充:充电桩领域新风口。长期以来相较于加油速度,充电速度较慢一直是新能源汽车的痛点之一,在慢充的情况下,如果在高速公路上使用超过 2 小时的时间进行充电, 那排队充电的情况可能在所难免。目前超级快充方案逐渐出现在人们视野中,当充电电压超过 800V,功率超过 500kw 时,充电 5 分钟的续航里程可接近 500km,这与传统加油的时间和续航里程十分接近。当快充时代来临,电压将从 200V 最终提升至 1000V 甚至以上,在此过程中,充电桩为了适配目前的低电压存量充电桩,需要加装 DC-DC 升 压模块,这将在极大程度上提升磁性元件的需求量。

2.2.6 连接器&充电枪:高压需求下的产品升级

连接器,顾名思义就是电路元件之间的连接部件,起到电气连接或者信号传输的作用, 是电子设备中不可缺少的部件。连接器在电路内被阻断处或孤立不通的电路之间,架起沟通的桥梁,从而使电流流通实现预定的功能。依据连接对象、频率、功率、应用环境等不同,连接器可有种类多样的产品形式。

连接器下游应用领域广泛,下游需求为行业发展重要驱动力。连接器下游应用涵盖汽车、 智能手机、平板电脑以及无人机、可穿戴设备等新兴产业,客户集中度高,具备较强的议价能力。下游智能手机功能外观创新、汽车电子化程度提升、可穿戴设备加速渗透升级等发展趋势,为连接器行业注入发展动能。

全球连接器市场规模基本保持增长态势,2020 年达到 627 亿元。2016-2018 年三年来持续正增长,2018 年同比增长 10.98%至 667 亿元。2020 年受疫情影响,全球连接器市场规模为 627 亿美元,但步入 2021 年全球经济回暖,连接器行业高景气,销售需求持续强劲,根据线束世界到 2021 年 5 月,全球连接器预订量增长 47%。据 Bishop&Assiciate 预测,2021 年全球连接器销售额将达到 771.7 亿美元,同比增长约 23%。另外,根据思科预测,在全球范围内连接器中的射频连接器市场规模,增速将超过许多其它类型的连接器,从 2017 年的 34.97 亿美元增至 2023 年的 56.05 亿美元。

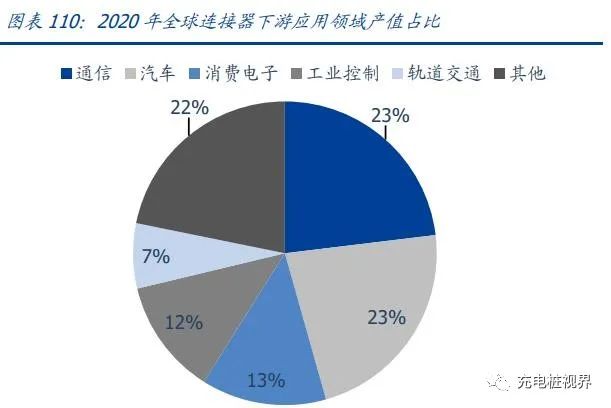

作为电子元器件间的“桥梁”,连接器的下游应用非常广泛。根据 Bishop&Associate 的数据,2020 年连接器下游应用中产值 TOP5 分别为汽车(22.55%)、通信(23.08%)、 消费电子(13.32%)、工业(12.3%)、轨道交通(6.93%)。从产值角度看,连接器最大的前两大应用领域为通信和汽车,2020 年总产值分别达 144.79 亿美元和 141.46 亿美元,其中通信领域需求同比增长 1.5%。

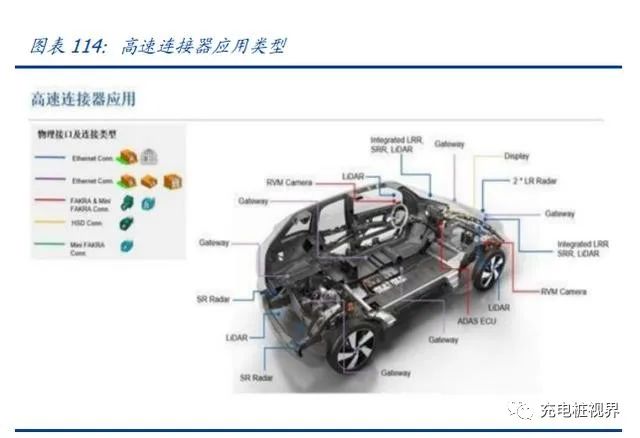

智能化是未来汽车行业的发展方向,电动化是匹配智能化的最佳动力技术。新能源智能汽车需要感知、决策和执行层三个维度全方位的技术进步,不仅需要传感器、芯片等电子设备数量和性能的大幅提升,更需要底层电子电气架构彻底变革。在智能化的角度而言,在汽车智能化的驱动之下,ADAS 以及各类车载传感器、摄像头等用量的提高,对于数据传输的要求也在不断的升级,从而保障了车辆的行驶安全;同时 随着车联网的需求逐步呈现,车载信息娱乐系统、以太网链接、大规模数据的长距离传输都将推动高频连接器的用量及价值量。

高速连接器是高速数据传输在汽车领域的新战场。高速连接器主要承担汽车无线信号传输及射频信号传输两大功能,其中无线信号传输包含车载 AM/FM、GPS、车联网、遥控控制及车载多媒体设备间信号传输,而射频信号传输则主要包括如摄像头、车载雷达等的各类车载传感器应用。依据性能参数不同可主要分为 Fakra、HFM(高速 Fakra Mini)、 HSD(高速连接器) 及以太网连接器等四大类,Fakra 连接器为汽车行业通用标准的射频连接器;HMF 为 Fakra 升级版,具备更小体积、更高级程度和更好的电气性能等优势;HSD 是一种差分连接器,发展时间较长,主要运用于车载信息娱乐系统、摄像头接口等高速数据短距离传输;以太网连接器则针对智能化程度较高的汽车,用于大规模数据的长距离传输,目前生产成本相对较高但契合智能汽车发展趋势,未来预计应用场景广泛。

全球格局来看,中国已经成为第一大连接器应用市场。根据Bishop&Associate数据资料, 2018 年中国连接器需求在全球占比达到了 31.4%,相较 2017 年上升超过 3 个百分点, 反观其他地区需求占比,除欧洲地区有不到 1%的微弱增长外,日本、北美和亚太其他地区均为不同程度的下降。叠加前述全球连接器市场规模逐年扩张趋势,我们认为中国连接器市场规模可观且未来具备成长性。

从供给端看,中国市场的连接器产量长期是上升的,尤其是最近两年维持了超过 10%的 高增速。根据前瞻产业研究院数据,2018 年全国共生产连接器 785.92 亿,预计 2019- 2025 年,产量将基本保持 11%的增速中枢,到 2025 年将达到 1662.7 亿的总产量。

然而从产值角度看,中国市场的连接器供需间尚存在较大缺口。同样根据前瞻经济研究院统计数据,2018 年中国市场连接器的市场规模已经达到 209 亿美元,而对应如此庞大的市场规模,对应的中国连接器总产值据 QYResearch 统计仅为 134.99 亿美元,供需缺口超 70 亿美元。考虑到中国连接器市场规模不断扩大,以及目前中国连接器高端领域还有待技术突破的现实因素,预计未来 5 年供需不平衡的现状仍将持续。

充电枪是电动汽车的充电连接器,负责链接充电桩与电动汽车,其品质直接影响到新能源车的充电性能与安全。充电枪可分为直流枪和交流枪,直流适用于大电流、高功率的充电枪,一般适用于新能 源汽车快充站、充电桩等地方,交流通常适用于家用充电桩以及便携式充电桩。由于目前对于充电枪存在多个标准,各国家的标准不同,主要可分为 type1、type2、GB/T,对应为美标、欧标和国标。

为了满足高电压/大电流带来的热能,传统的风冷充电枪无法胜任散热功能,液冷充电枪孕育而出。根据国际标准,为确定额定电流,充电连接器和充电枪的温度最多可比环境温度高 50 K。因此,充电过程中允许的最高温度为+90°C。为了确保这一点,大功率充电连接器内共有 5 个温度传感器,可以实时测量温度变化情况。控制器会评估采集到的数据,并对冷却输出作出相应的调整。环保冷却液可通过内置冷却管道有效地散热。从而防止充电系统过热,确保符合相关标准。液冷加持下使充电功率可达可使充电功率达 500 kW 的主动式液冷系统,同时确保充电系统的安全稳定运行。

2.2.7 薄膜电容:提升整车耐压等级

薄膜电容是电容器中的一种,被广泛应用于电子类产品中。薄膜电容通常以金属箔当做 电极,与聚乙烯、聚丙烯等塑料薄膜材料重叠卷绕后形成的圆柱状结构。在日常工作中 薄膜电容通过电极储存电能,由于其相较于普通电容而言,具有无极性、高抗阻、优秀 频率特性的同时介质损失较小。在模拟电路中,由于其在传输信号时通常能够保证质量, 减少失真情况发生,所以被广泛应用;在新型领域中,由于薄膜电容具有较好的安全性, 同时耐压高,在工业、光伏、风电、新能源领域被大量应用。

由于具有较好的高压承受能力,未来 800V 汽车平台升级过程中薄膜电容有望从中深度受益。在电车启动马达及发电机的时候,使用了将直流变为交流的逆变电路,其中运用了 IGBT、SiC 等半导体开关的同时,也需要相对应的电容器实现高压线路进行稳定。

薄膜电容相较于其他电容产品,更适合与高压平台。与传统消费电子不同,汽车电子由于关系到车辆的行驶安全,同时在使用过程中可能面临更加苛刻的环境,对于质量的要求更加严格。例如发动机周边的元器件对于温度的要求在-40℃~160℃之间,而普通民用消费电子则通常在 0~40℃,另外对于湿度、发霉、有害气体侵蚀、使用寿命等指标中, 汽车电子要求都要高于消费电子。这在很大程度上加大了汽车电子的制造难度,也给相关企业提出更高要求。薄膜电容相较于铝点解电容器来说,具有更高温度耐性的同时可以承载更高的电压,并且抗浪涌电压的能力也大于自身约 1.5 倍的额定电压,十分契合新能源汽车,特别是高压平台下的新能源汽车。

薄膜电容提升电控耐压等级。由于薄膜电容的作用多为直流支撑,其可从 DC 输入端吸收高压脉冲电流,达到保护功率半导体等其他部件的作用,通常每个功率半导体器件会配备一个薄膜电容,在豪华车型中如果采用多电机,则薄膜电容使用量也会随之提升。

2.2.8 EMC:减少高压干扰

EMC 全称 Electromagnetic Compatibility,包括电磁抗扰度和电磁干扰两个概念。电磁抗扰度用来评估产品自身稳定性,是对其他电子产品电磁抗干扰程度的指标。而电磁干扰则是用来表征产品对外产生噪声水平的指标。因此 EMC 的功能包括两方面,一方面要实现外部电磁干扰的滤除,如连接线的辐射传导和内部不同电器单元之间的电磁干扰等。另一方面,EMC 还需尽可能减小设备本身对外部发出的电磁辐射,避免影响同一电磁环 境下其他电子设备的正常工作。

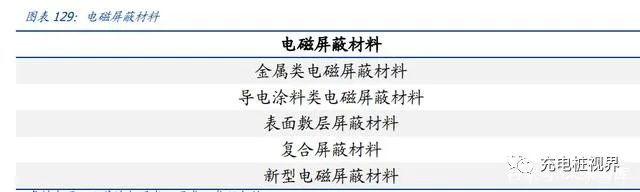

EMC 实现对外部电磁信号抗干扰的结构是滤波器,用于滤除传导干扰,并且抑制衰减外界所产生的噪声信号干扰,以确保设备设备能处于良好的电磁工作环境。同时,滤波器也可以抑制和衰减设备对外界产生电磁干扰。EMC实现电磁屏蔽的最主要方法是通过不同的电磁屏蔽材料实现电磁信号的衰减与阻隔。其原理是电磁屏蔽材料会对接收到的电磁波进行吸收和反射。常用的电磁屏蔽材料包括以下几种。

随着全球消费电子以及智能汽车等领域的不断发展,电子设备或者产品内集成了越来越多的电子元器件,带动了 EMC 行业近些年规模的不断扩大。除此之外,近年来我国在军工航天领域不断发展,加大了对 EMC 的市场需求。EMC 正迎来广阔的发展空间。根据 MarketandMarkets,预计到 2025 年,全球电磁屏蔽材料市场市场规模将会达到 92 亿美 元,2020~2025 年 CAGR 6.3%。

高压平台需要更加重视 EMC。新能源汽车电器部件占比提升显著,多重控制器、DC-DC、 DC-AC 都属于较强的干扰源,同时新能源车中的线束长度普遍较长,具有较强的辐射。尤其在 800V 等高压平台下,由于高压产生的电磁干扰问题相较于低电压平台更加严重,同时动力系统由于快充平台下的电流短时间内的跳动以及 SiC、IGBT等开关半导体的快速移动都会导致更强的辐射以及电磁干扰。

2.2.9 TVS:提高系统防静电、抗浪涌电流能力

BMS 充放电回路中 MOS 管开关瞬间电流的突变而产生漏极尖峰电压,会导致 MOS 管损坏,功率管开关速度越快,产生的过电压也就越高。因此在升级至 800V 平台后,为了防止器件损坏,主要是为了防止通信受到来自雷电、系统本身电源浪涌及静电的影响,造成系统通信瘫痪,会在 GS 级间增加大功率的 TVS 二极管。TVS 二极管首先在 20 世纪 80 年代开始出现,与普通二极管相比,TVS 基于反向击穿特性,通过对浪涌快速泄放,起到对电子产品的保护作用,对初级浪涌防护效果较好。21 世纪初期以来,随着 IC 芯片集成度变高,工作电压贬低,使得 IC 芯片变得更加敏感, 极易受到静电和浪涌冲击,造成损坏。新型的具备漏电小、钳位电压低、响应时间快、 抗静电能力强且兼具防浪涌能力等特点的用于 ESD(Electro-Static discharge,静电放电) 保护的 TVS 近十几年被开发出来并不断创新、升级。ESD 保护器件对结构设计和工艺要求更高,结构更加复杂,一般设计成多路 PN 结集成结构,采用多次外延、双面扩结或沟槽设计。ESD 保护器件能够确保小型化的集成电路芯片得到有效保护,是前 TVS 技术发展方向。

2.2.10 熔断器:高压平台对熔断式保护器件提出更高要求

熔断器是电网和用电设备的安全保护电器之一,是用来进行短路保护的器件。当通过熔断器的电流大于一定值(通常是熔断器的熔断电流)时能依靠自身产生的热量,是特制的金属(熔体)熔化而自动分断电路。熔断器作为电路中的保护器件,在回路中出现故 障时,熔断器工作分为“熔”+“断”两个过程,“熔”的过程与电流有关系,“断”的过程与电压有关系。熔断器的电压可以表述为:此熔断器可以分断此电压所产生的电弧。电压有交流电及直流电的区别,纯电动汽车中为直流电压,因回路中电感在熔断器分断瞬间会产生感应电压,同时要考虑回路中的电感对电压灭弧的影响。熔断器可承受的最大电压值一定大于系统中的电压值。

在新能源汽车领域,除了动力电池总熔断器外,还存在汽车空调系统,暖风系统,DC/ DC 系统等其他附件高压回路,各回路均需串接直流高压熔断器做回路保护。从应用线路上考虑,整车线路根据电流强弱可以分为高压大电流保护区和中低压小电流保护区。通常来讲,动力电源主回路需要总熔断器 1 只,其余分系统需单独设置熔断器,至少需要选用 4~5 只直流系列(高压熔断器),才能满足车辆的基本功能需求。由于直流高压熔断器选型原则主要是熔断器额定电压与额定电流的确认,熔断器额定电压需大于动力电池最高电压,所以随着电动汽车从 400V 向 800V 升级,对熔断器的额定电压也升级到 800V 以上,除此之外持续电流,环境温度、安装尺寸限制等也都在电压平台升级后对熔断器产生更高要求。

编辑:黄飞

电子发烧友App

电子发烧友App

评论