近年来,我们常能听到这样一类新能源车型---增程式电动车,其最具代表性的车企莫过于“新势力”中的理想汽车。随着增程销量的增加,国内车企又有不少开始推出相关车型,但销量却不尽如人意。那么,何为增程式电动车?增程式的架构是怎样的?各家系统何区别?增程的应用前景如何?对于这些问题有很多媒体都曾报道且分析过,可答案似乎都不太一样。

一、何为增程式电动汽车

在我国根据《GB∕T 19596-2017电动汽车术语》对增程式电动汽车的定义(增程二字定义中英文解释是range extended,缩写是RE,有些车企用的是“ER”)是这样的:

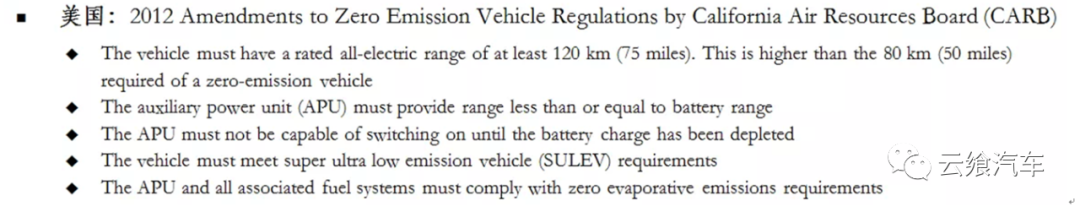

依据标准的解释,增程车辆应至少有两种模式即纯电模式与“增程补能模式”,且该“辅助供电装置”是独立于驱动系统的(即不参与任何车辆驱动的直接传动,也就是仅用于给电池充电,可以简单理解为“充电宝”)。 而美国的CARB该类汽车的要求是这样的:

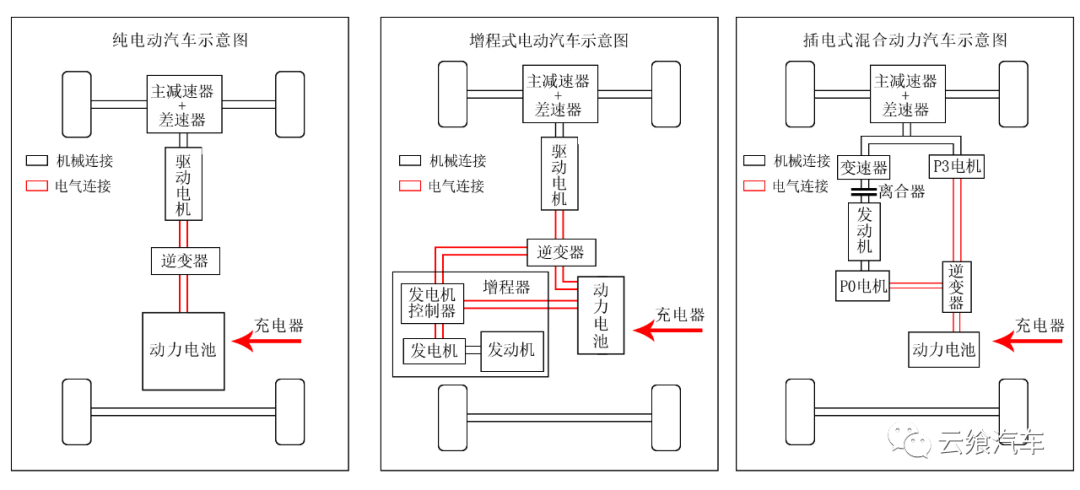

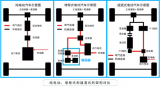

主要是在续航与排放方面的要求。 很多人会将增程与插电混动相混淆,我们用张简图对比一下:

中间的示意图可以看出,增程器与整车传动并无机械连接仅有电气连接,而插电混合动力车辆的发动机是与传动有直接连接的。

二、增程器与电气架构

2.1增程器

我们已经了解了增程式电动汽车的概念了,那么增程器又是什么呢?其实很简单,增程器就是“发动机+发电机”,只是该发动机与传统发动机有些区别(因为增程器工作的工况无需覆盖传统车上的所有工况,比如传统车上发动机的启动需要起动机,而增程发动机的启动是由发电机(或叫集成启动发电一体机Integrated Starter Generator)完成的,所以该发动机上是不需要起动机的),为了提高系统效率往往需要对传统发动机进行优化设计,如使用阿特金森循环的发动机、提高压缩比等优化方式,有些企业在开发前期还是会直接使用传统发动机进行增程器开发,这样的产品效率往往极低。而发电机则有内转子电机、外转子电机、平行轴集成电机等,这一切都是为了提升效率而进行的开发。电机与发动机通过双质量飞轮(老式的也有单质量飞轮+离合器)连接后的总成即为增程器。

即使用双质量飞轮连接,在增程器工作时发动机的转速与电机转速基本是一致的。我们知道功率的一个公式——功率=(转速*扭矩)/9550——为了达到同样的功率,要么通过提高转速要么加大输出扭矩,而电机的大部分成本是在线圈,所以有些企业通过差速装置将发动机与电机异构连接,假设速比为5:1,那么发动机1000r时,电机转速就可以达到5000r,这样就可以降低扭矩的输出从而降低电机的成本,但同时提高了对于机械的要求。

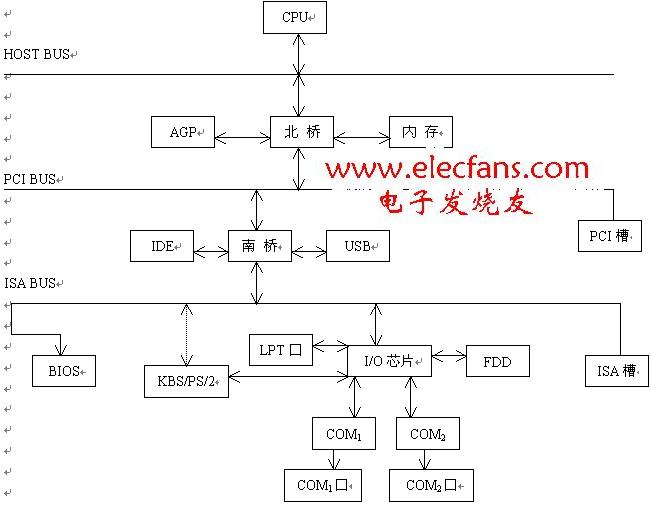

2.2电气架构

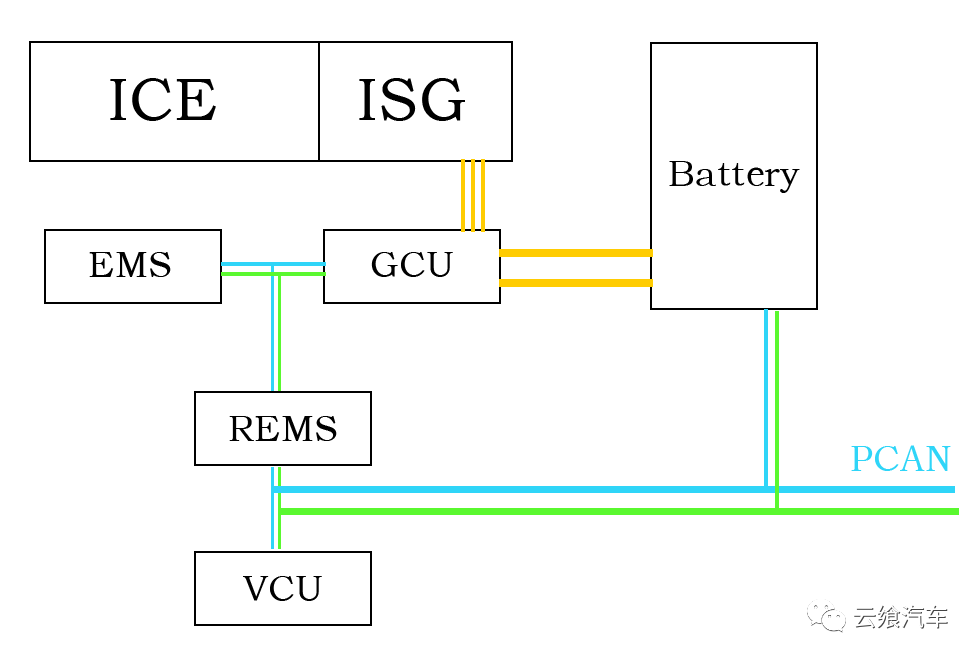

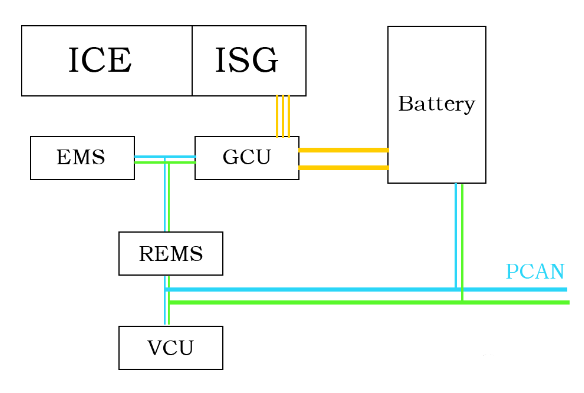

市面上存在三种增程式电气架构(简图仅体现CAN拓扑),我们画个简图:

架构一,REMS(增程管理系统)挂于整车公共CAN上,接收电池和整车的信息,然后控制协调EMS(发动机管理系统)和GCU(发电机控制器),从而进行增程器发电给电池充电。此类架构较为分布,原有零部件供应商工作量小,只需进行REMS开发即可,EMS、GCU不直接接入公共CAN,而是通过REMS进行转发。

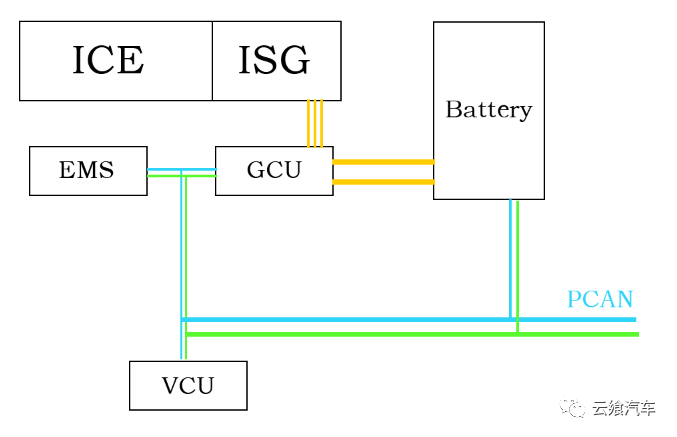

架构二,取消REMS,将增程控制功能集成到EMS、GCU或VCU中,根据各家车企对于各零部件的协调程度与开发费用而定(私为客户开发过其中两种),无特别优劣之分,制造成本降低(少个节点),但同时对于软/硬件要求提高,往往需要付出一笔不菲的开发费。

架构三,取消EMS、REMS,将发动机控制功能与增程控制功能集成到VCU中,需对VCU进行重新开发(此时的VCU已经是一个动力域了,私正在进行),硬/软件要求进一步提升,降低了生产制造成本。 个人观点:GCU毕竟涉及高压,高压器件整合到高压的“多合一”中,EMS这类低压件集成到低压节点会更合适。

2.3系统软件

增程系统软件采用模型开发(也有企业采用代码形式)。如今轻型车排放指标已经达到第六阶段,除功能外还需进行OBD系统的开发。整零部件节点凡失效时会对整车排放产生影响的皆需要进行该功能的开发(而并非只有发动机管理系统需要),例如整车仪表盘,若该节点部分功能异常了,但并不会对整车排放有影响,那么该节点就可以不考虑。但是像VCU、BMS这些节点,一旦功能异常了是会对整车动力产生影响的,从而会影响到排放,故而该类节点就需要进行规划了。但重型车排放法规并未正式落地(且未有针对增程的)所以商用车有部分区别。

三、增程式电动车市场及应用

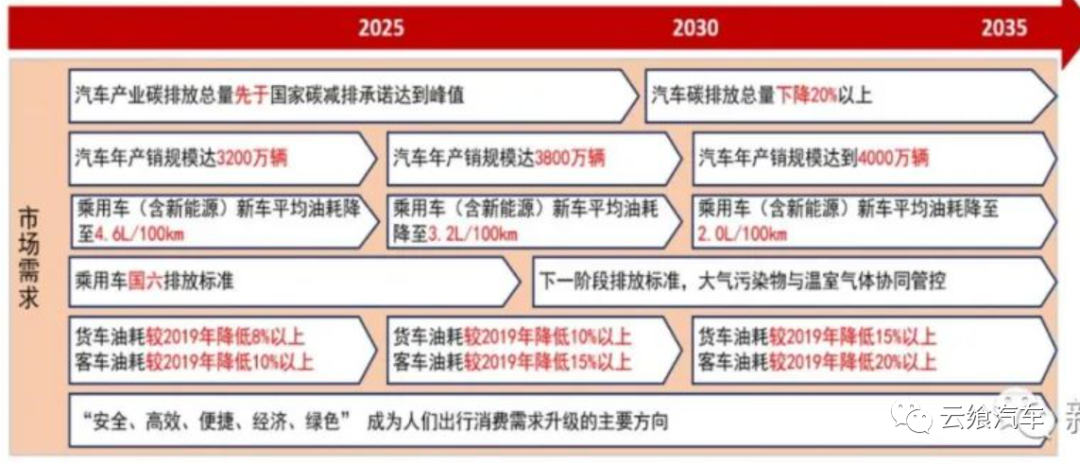

在进行市场分析之前,我们先来回顾一下由中国汽车工程学会牵头组织编制的《节能与新能源汽车技术路线图2.0》中提到的新能源汽车在未来15年的发展。

至2025年,汽车年产销规模达3200万辆,2030年汽车年产销规模达3800万辆,到2030年汽车年产销规模将达4000万辆。

至2025年新能源汽车占总销20%左右,3200*0.2=640万辆/年,;2030年新能源占总销量40%,3800*0.4=1520万辆/年;2035年新能源汽车占总销量50%,4000*0.5=2000万/年;

至2025年纯电占90%,剩余10%为混动(含增程)+燃料电池汽车,640*0.1=64万辆/年;2030年纯电占93%,剩余7%为混动(含增程)+燃料电池汽车,1520*0.07=106.4万辆/年;2035年纯电占95%,剩余5%为混动(含增程)+燃料电池汽车,2000*0.05=100万辆/年;

2025年氢燃料电池车保有量(非销量)为10万,2030年到2035年保有量为100万辆。减去氢燃料汽车的数量,混合动力是否就可以有个大概了呢? 由于官方未发布2021全年的新能源汽车数据,我们暂且看一下到2021年11月份止的数据(趋势不会有非常大的变化的):

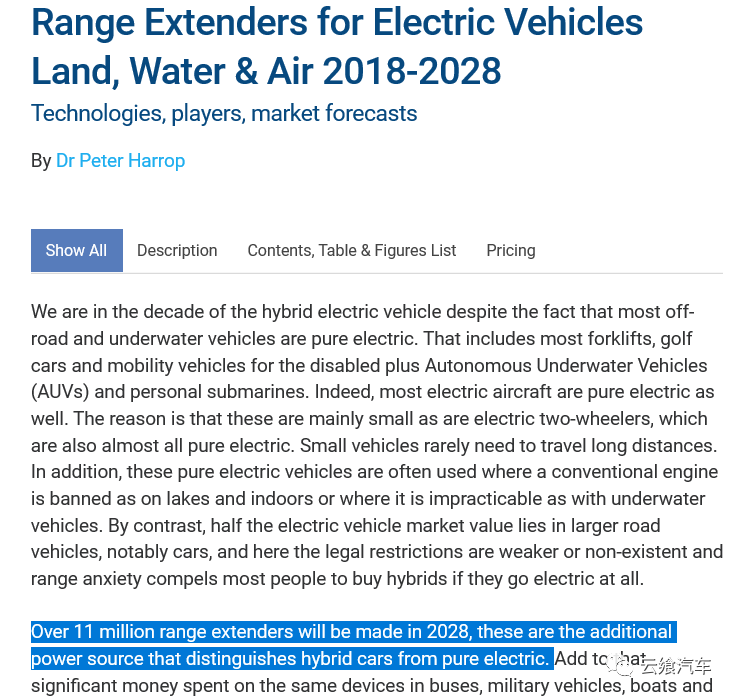

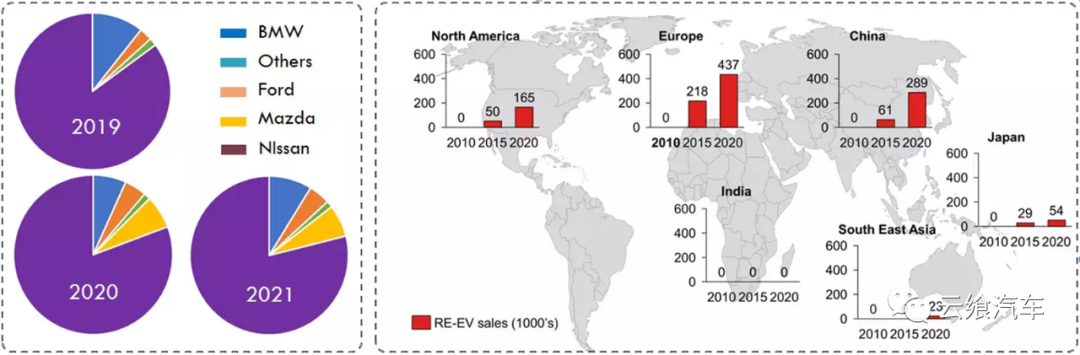

而截止2021年11月份,新能源汽车累计生产302.2万辆,插混占比为17.13%。而新能源乘用车为286.9万辆(2021年1-12月新能源乘用车批发331.2万辆),插混占比为17.95%。新能源商用车15.4万辆,插混占比为19.48%。增程式电动汽车厂家的销量(理想2021年全年销量90491辆,其他车企销量则远远低于理想)除理想外并无特别出色者。我们即使说增程会占到插混的一半,那么到2035年,那么按照《路线2.0》的预估增程(乘/商一起)年产销应为100*0.5=50万辆,理想已经形成品牌效应,那么其他推出增程式汽车的车企又能有多少份额呢?而随着电池技术的不断突破(广汽埃安LX Plus号称全球最长里程的纯电动,配备144.4kWh电池,电池密度205wh/kg),混动将面临更大的挑战(不过2022年电池要涨价20%左右,至少近几年还是有市场的。) 我们再看看国外分析公司IDTechEx 对增程市场的预测:

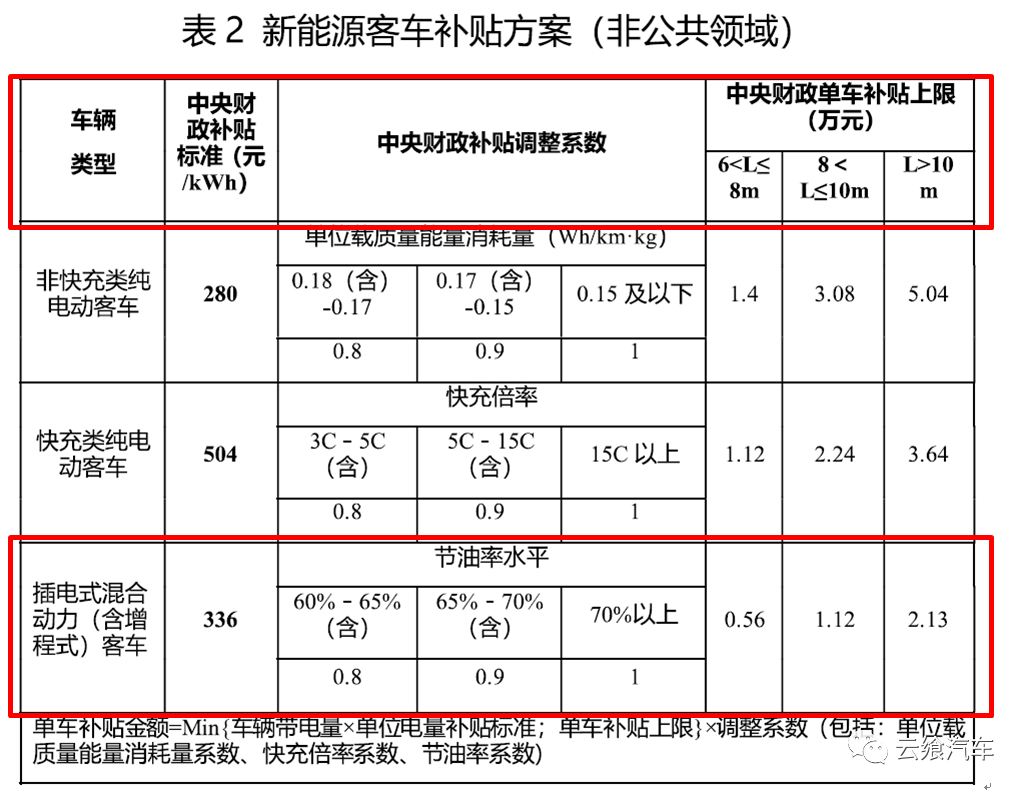

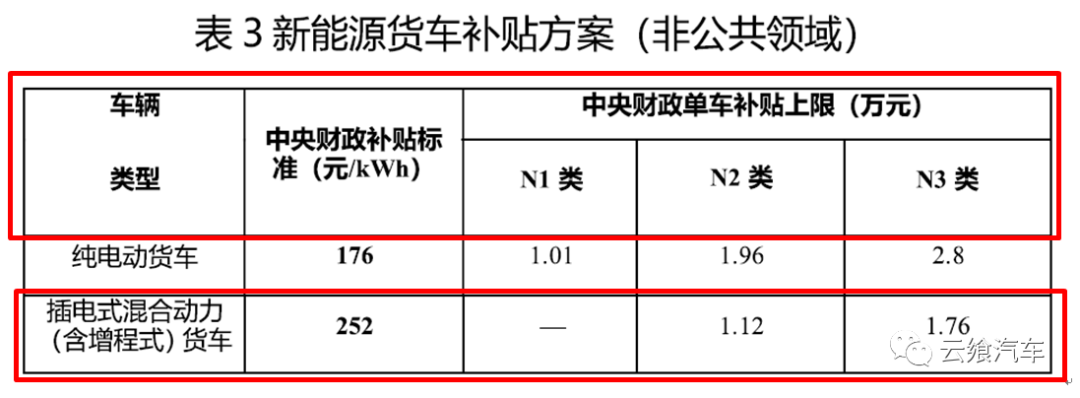

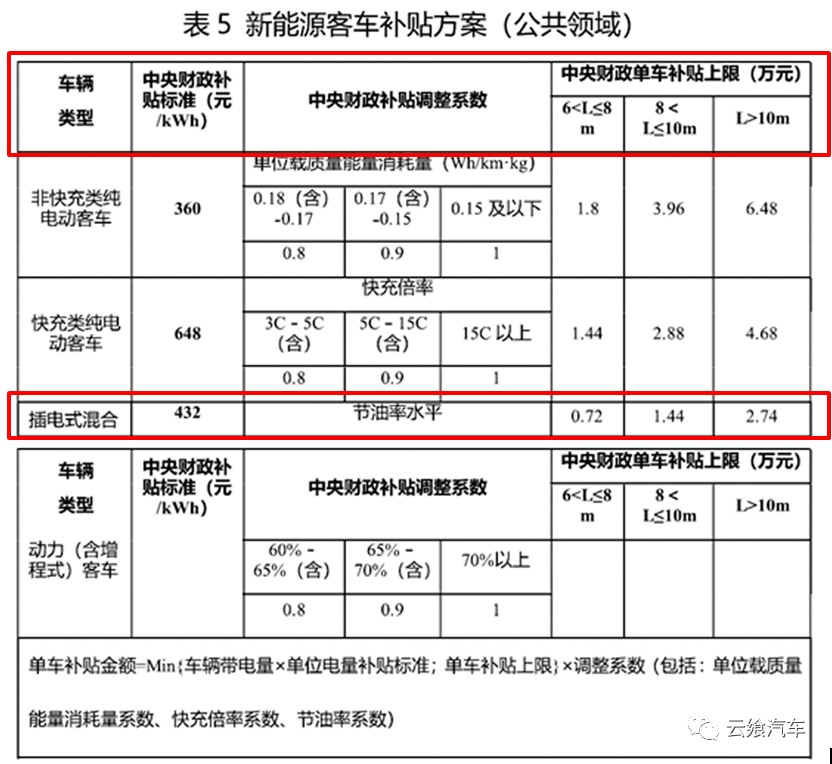

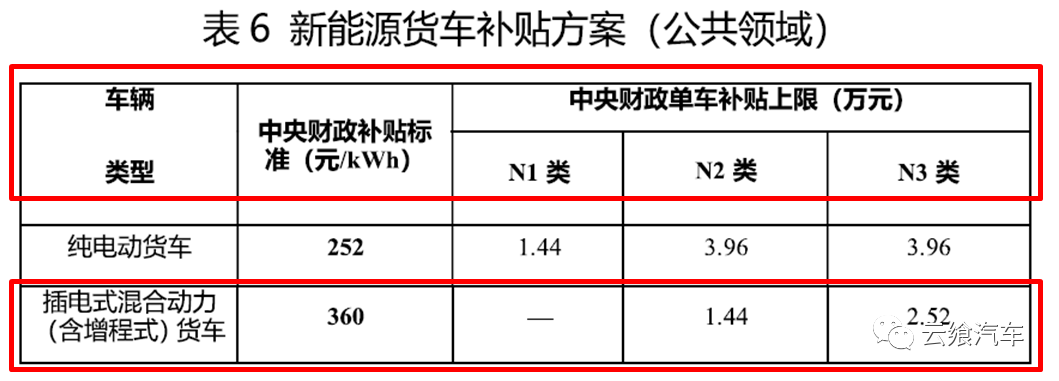

按他们这个说法市场还是挺大的(但是不知为啥,后来这篇文章在官网找不到了)。 所以私以为,增程在乘用车市场将得不到太持久的应用。 那么在商用市场如何呢?私觉得在中型商用车和部分特种车辆上是有可作为的。 我们先来看一下2022年的新能源汽车推广补贴方案:

商用与乘用不同,商用讲究高效,“人停车不停”是为了盈利,一辆200+km续航的纯电动物流车往返于各站点,凭借其高承载率、路权优势在各大城市中可被广泛应用。

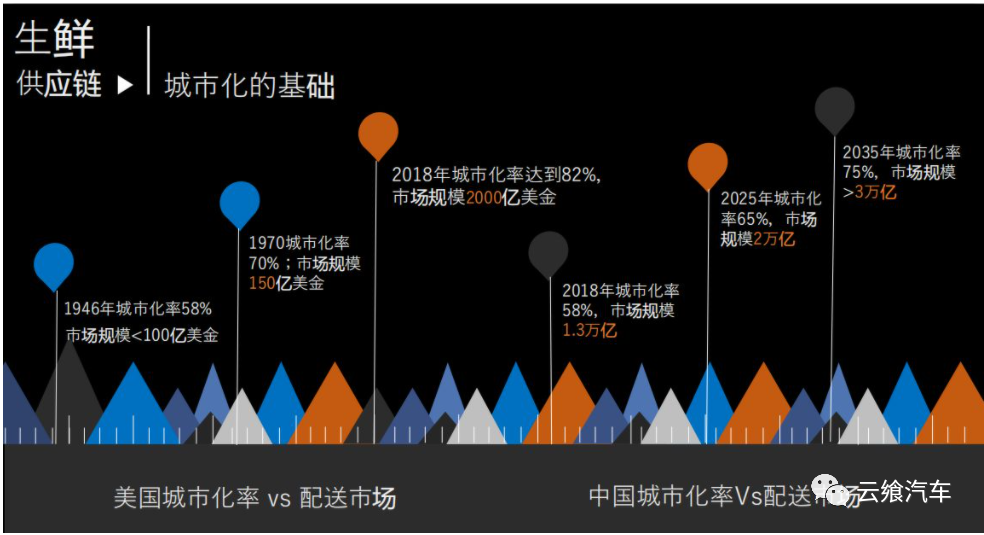

但对于跨城市的物流/生鲜配送,纯电动物流车则就会显的力不从心。而生鲜配送的冷藏车的使用更是对于用电量有极大的需求,纯电动物流车在保证续航足够的前提下还要去兼顾冷冻功能,对于电池来说是有极大压力的。

而市场的发展却是不等人,据统计每年全球生鲜食品腐坏在路上的有近4000吨。据中物联冷链委数据,2020年我国冷链车市场保有量达27.5万辆。2020年全年冷藏车销量为67205,而柴油冷链车销量为60150,占比89.5%,新能源(轻型纯电动)销量458辆,占比0.68%。从数据看,新能源冷链有着巨大的市场潜力。但是目前市场的增程商用车小问题频出,严重影响了用户体验。 同时由于商用车国六排放法规未正式落地更别说针对于增程的排放法规了,目前开发该车型的车企多借鉴轻型车国六法规,有些车企则只关注发动机排放而忽略了增程的排放与零部件的开发,总之开发技术及水平参差不齐。 另外一些特种车辆对于电量需求极大,纯电目前尚无法满足需求,如清洁垃圾车、房车、消防特种车、应急补电车、中卡货运等。重卡车辆由于电量需求大(500kWh+),充电目前尚是瓶颈,增程是一种解决方案,但该类型车换电(需考虑建设成本)也是不错的选择。 从制造成本上看,我们大体初略估算一下(以N2类6米商用车为例):

6米厢式纯电动货车(总质量4.5T),以90kW.h电池的为例,目前电池系统成本按照1100元/kW.h计算,动力电池价格近10万元,电机、电控、车身、底盘等按照7万元计算,整车制造成本17万元。 啊

采用增程方案,可以安装20kW.h动力电池(5C放电),配合增程器,电池系统价格按照1500元/kW.h 计算,电池价格3万元,增程器成本3万元左右,合计6万元,其它部件采用与纯电动汽车采用相同的配置,总成本控制在13万元,与传统车差距缩小。相比纯电动成本有4万元的优势。

相同载货能力的传统柴油车目前价格在10~13万元,与传统车辆对比,纯电动和增程制造成本均有所上升。但随着各地对路权的限制,纯电动和增程可以依靠路权(可以挂绿牌)、各地逐步推出的运营补贴和使用成本优势来赢得客户。

相同配置的插电混动车型,其动力电池可选用与增程式车型同等容量的20kW.h电池,加一套动力系统,包含起动机机、发动机、离合器、变速箱以及传动系统合计费用大约在6~7万元,其它部件采用与纯电动汽车采用相同的配置,总成本也可控制在13~14万之间,与增程式价格不相伯仲。

用户购置及使用成本对比:

| 项目 | 传统燃油车 | 纯电动 | 增程式电动 | 插电混合动力 |

| 购置成本 | 12 | 19 | 15 | 15 |

| 日行驶里程(km) | 300 | 300 | 300 | 300 |

| 日能源使用量(L/kW.h/kg) | 36(L) | 90(kW.h) | 30kW.h+20L(汽油) | 30kW.h+22L(汽油) |

| 能源单价(元) | 6.8 | 1.2 | 1.2(电)+6.8(汽油) | 1.2(电)+6.8(汽油) |

| 年使用成本(300天/万元) | 7.344 | 3.24 | 5.16 | 5.568 |

| 年车辆维护成本(万元) | 1 | 0.5 | 0.8 | 0.8 |

| 5年后残值(万元) | 3 | 1 | 2 | 2 |

| 年综合成本(万元) | 7.344+1+(12-3)/5=10.144 | 3.24+0.5+(19-1)/5=7.34 | 5.16+0.8+(15-2)/5=8.56 | 5.568+0.8+(15-2)/5=8.968 |

说明:

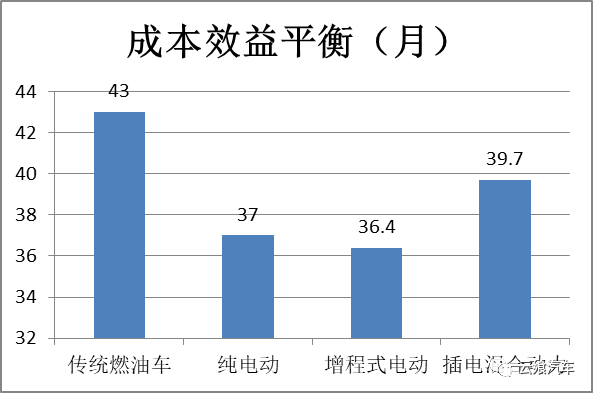

1)纯电动车日行驶300公里需要两次充电,受充电时间影响,实际运行300公里有难度; 2)增程式无里程焦虑,电池浅充浅放,5年后不用考虑电池更新,纯电车辆与插混车辆需要考虑更新; 3)日运行里程越多,与传统车辆比较纯电动、增程式及插混的优势越明显。考虑后期运行补贴,纯电动与增程式的优势更明显; 4)增程与插混的综合使用成本接近,但对于电池而言,增程式车辆更加友好; 5)就工况而言,插混更适合高速工况,发动机始终运行于效率最优点。增程式车辆则更适合于工况频繁变动的城际及矿区类作业,整体功率效率更高。 我们以每公里运营利润1.5元进行近似计算各车型的投资回报周期:

| 项目 | 传统燃油车 | 纯电动 | 增程式电动 | 插电混合动力 |

| 购置成本(万元) | 12 | 19 | 15 | 15 |

| 日行驶里程(km) | 300 | 300 | 300 | 300 |

| 年综合成本(万元) | 10.144 | 7.34 | 8.56 | 8.968 |

| 年运营利润(万元) | 13.5 | 13.5 | 13.5 | 13.5 |

| 成本效益平衡(月) | 43 | 37 | 36.4 | 39.7 |

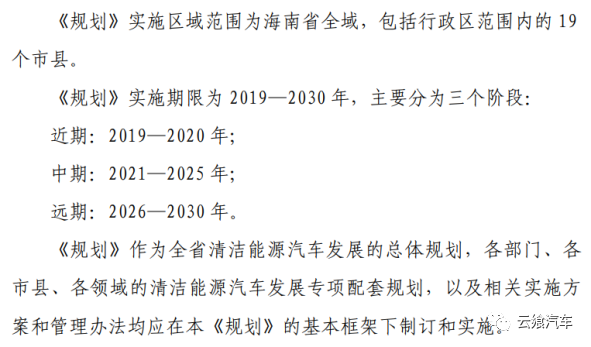

综合对比盈利:增程式>纯电动>插电混合>燃油车 另外对于一些特殊地区的市场增程(燃气)有着较大的优势,如海南。

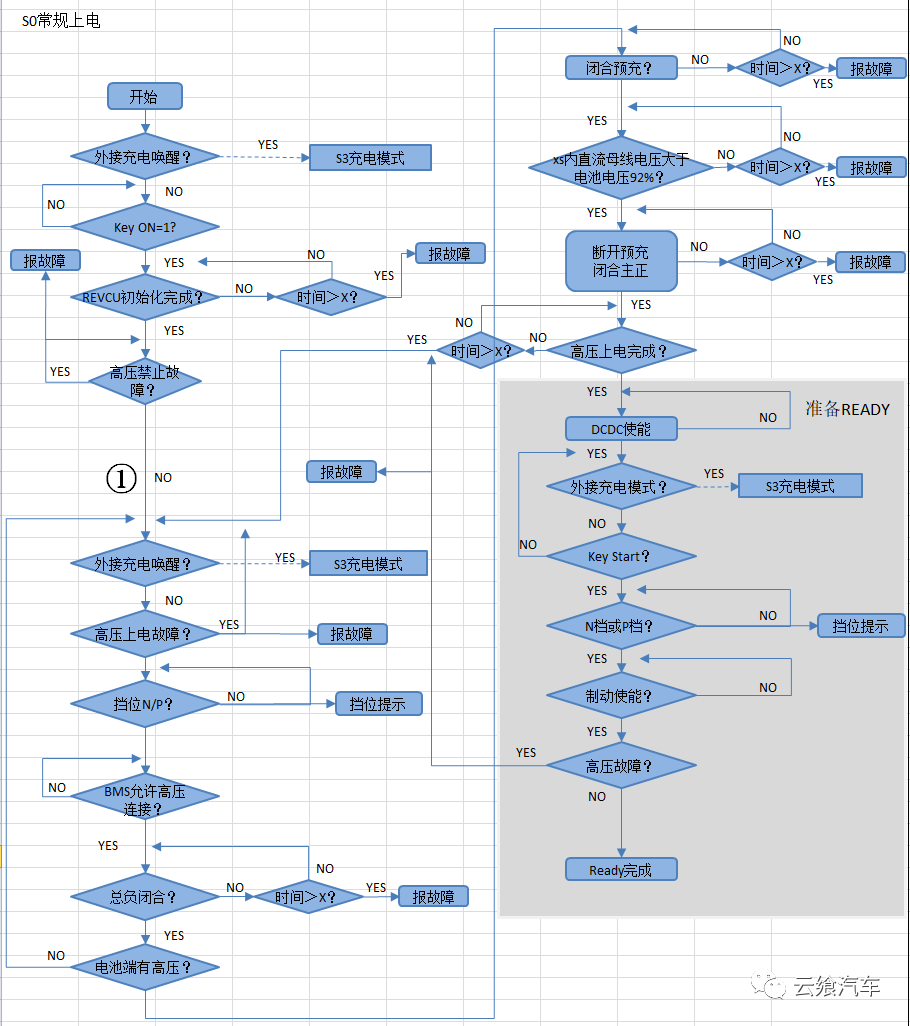

总结上诉,增程的应用在商用领域除了车用外还有船舶、工程机械等细分应用,但同时船舶和工程机械这些非车用领域往往用电需求量更大,车用的增程器功率是偏小的,而使用传统的发电机组则优势更加明显。 附: 根据了解调查,主流车企增程软件开发皆是模型开发,系统级上下电流程一般分为常规上电、常规下电、紧急下电与充电等不同状态,这里给出常规上电流程(仅做参考): S0常规上电:

编辑:黄飞

电子发烧友App

电子发烧友App

评论