转向系统是汽车重要的组成部分,也是人与汽车之间的重要连接工具,它随着汽车整体的发展和新技术的出现而推陈出新,从刚开始的机械转向、机械式液压助力转向HPS、电液助力转向EHPS、电动助力转向EPS,以及当前最新的线控转向SBW。

今天要聊的是电动助力转向系统EPS,1988年2月日本铃木公司首次在其Cervo 车上装备汽车电动助力转向。在此之后,电动助力转向技术迅速发展。大发、三菱、本田、德尔福汽车系统公司先后研制出电动助力转向系统并装配在其产品上。当前电动助力转向在车上已经非常普遍了。下面会从电助力转向系统的工作原理、EPS控制单元测试、EPS冗余三方面来梳理。

01.

系统组成及工作原理

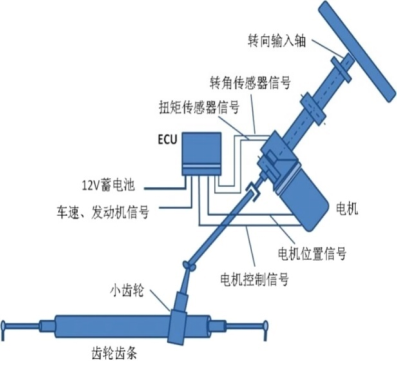

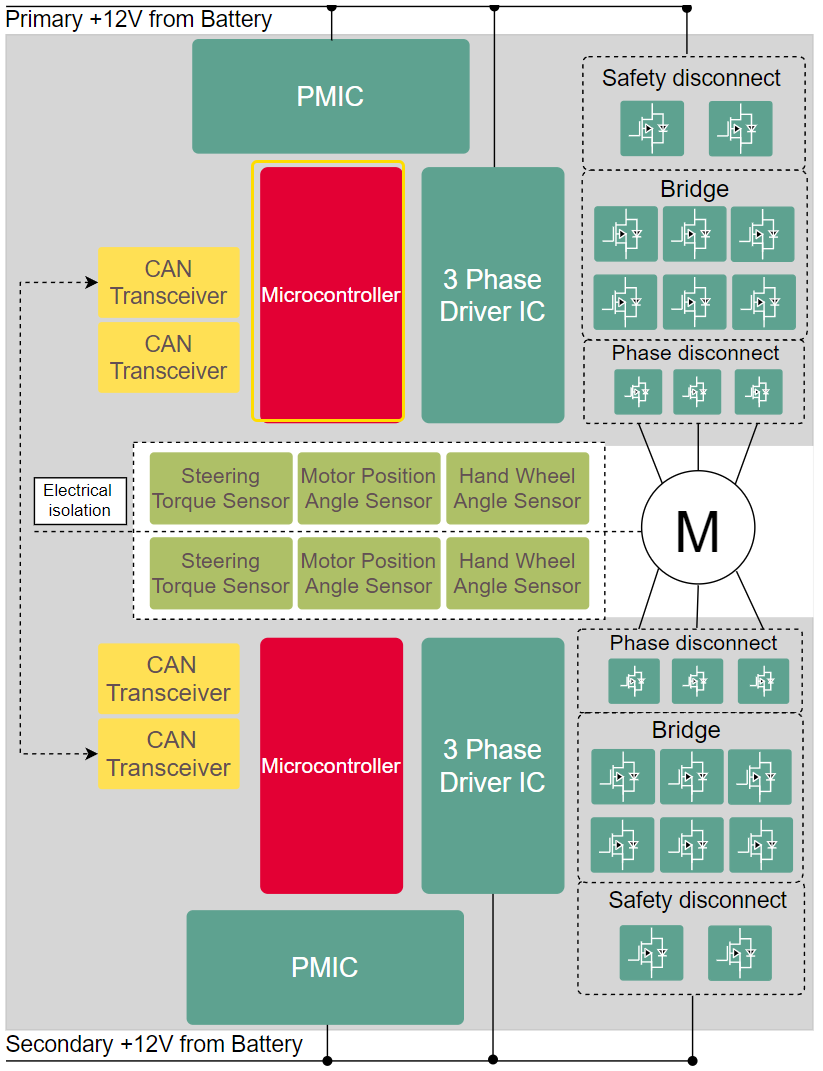

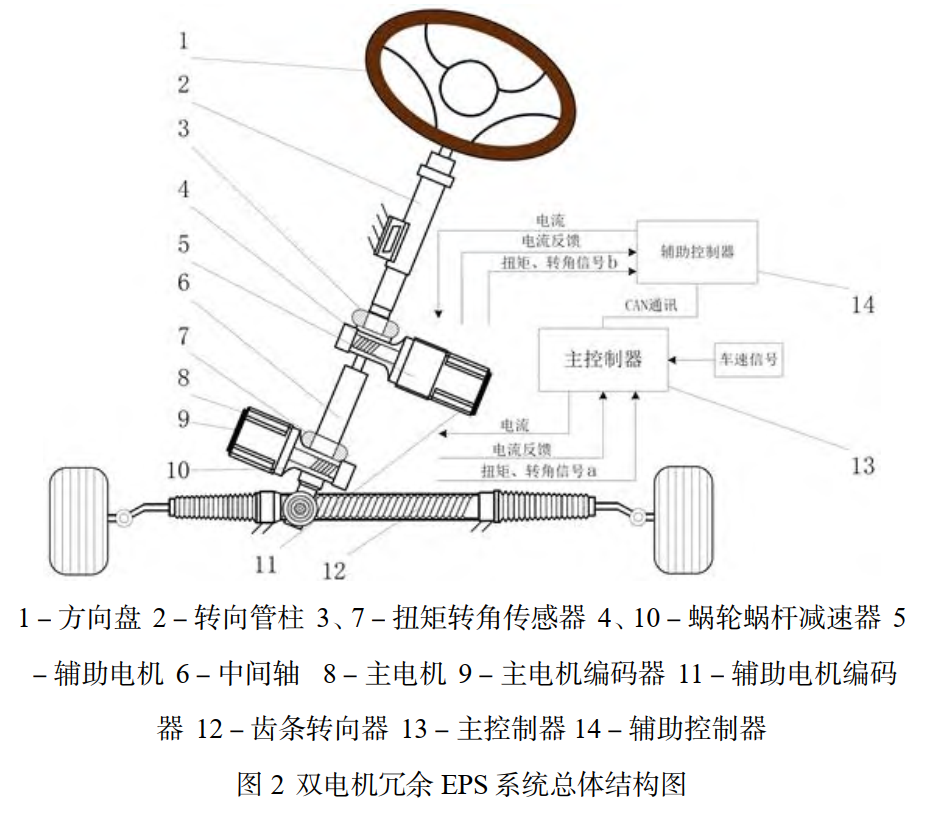

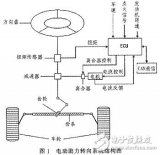

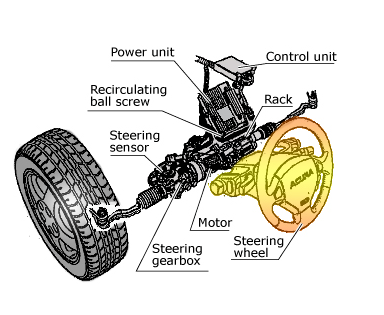

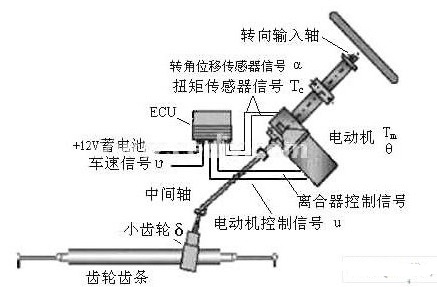

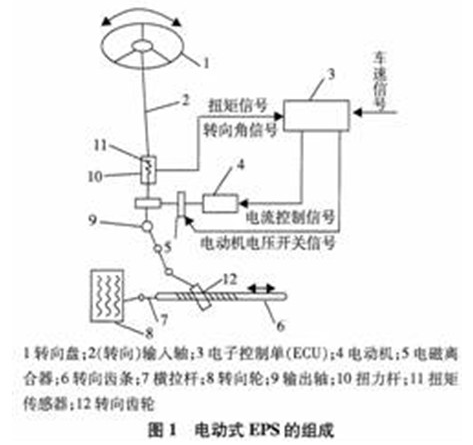

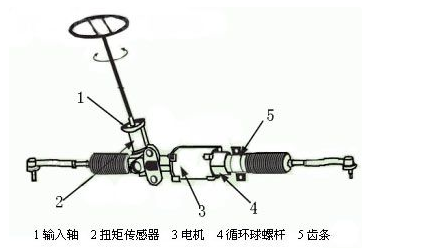

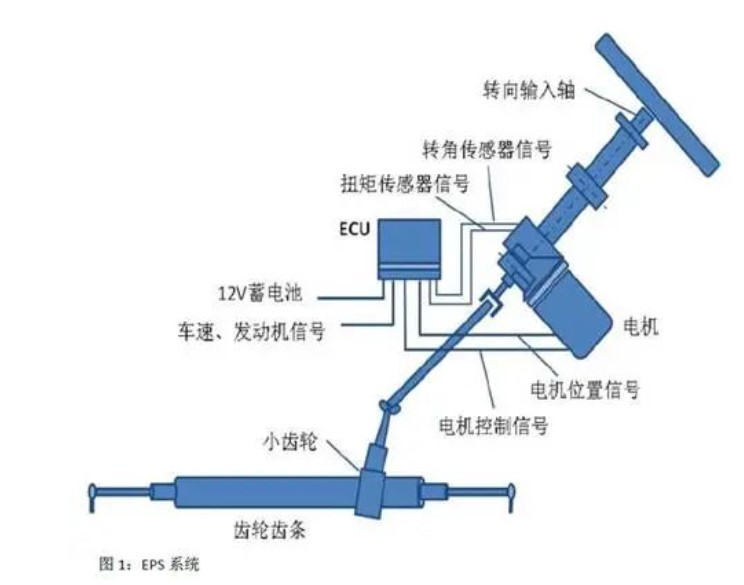

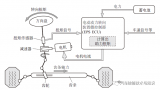

电助力转向系统EPS由机械转向系统、方向盘扭矩传感器、车速传感器、电子控制单元(ECU)、电机和减速机构等组成,如下图所示。

▲ EPS系统组成简图

其中转角传感器用于实时检测转向盘的转动方向以及转向盘的位置,转矩传感器用于实时检测转向盘转矩大小并将信号输送到EPS控制单元。转角、转矩传感器的精度决定了电动助力转向系统的性能可靠性。

车速传感器用来测量车速的大小。车速传感器一般采用电磁感应式传感器安装在变速箱上。该传感器根据车速的变化把主副两个系统的脉冲信号传送给ECU。

助力电动机的特性直接影响到EPS系统控制的难易程度和驾驶员的手感。EPS系统对助力电动机的基本要求是:应具有高可靠性、大功率、低噪声和振动,较低的摩擦转矩、较小的体积和重量;能够在堵转下输出转矩;有良好的机械特性,在工作过程中转矩波动尽量要小;转动惯量尽可能小;应能快速反转。

目前 EPS系统的助力电动机通常有永磁直流电动机、直流无刷电动机和开关磁阻电动机等。直流有刷电动机技术成熟、控制器简单、成本低、但存在电刷易磨损、功率密度低、由换向器的电火花产生的电磁干扰等缺点。直流无刷电动机采用电子换向、减少了换向时的电火花,不需要经常维护以及具有较高的效率和功率密度而受到越来越多的关注。

减速机构与电动机相连,起减速增扭作用。EPS系统的减速机构常采用蜗轮蜗杆机构、循环球螺杆螺母、行星齿轮机构等。为了保证EPS系统只在预先设定的车速范围内起作用,有的 EPS系统还配用离合器。当车速达到某一值时离合器分离,电动机停止工作,转向系统转为手动转向。另外当电动机发生故障时离合器将自动分离。

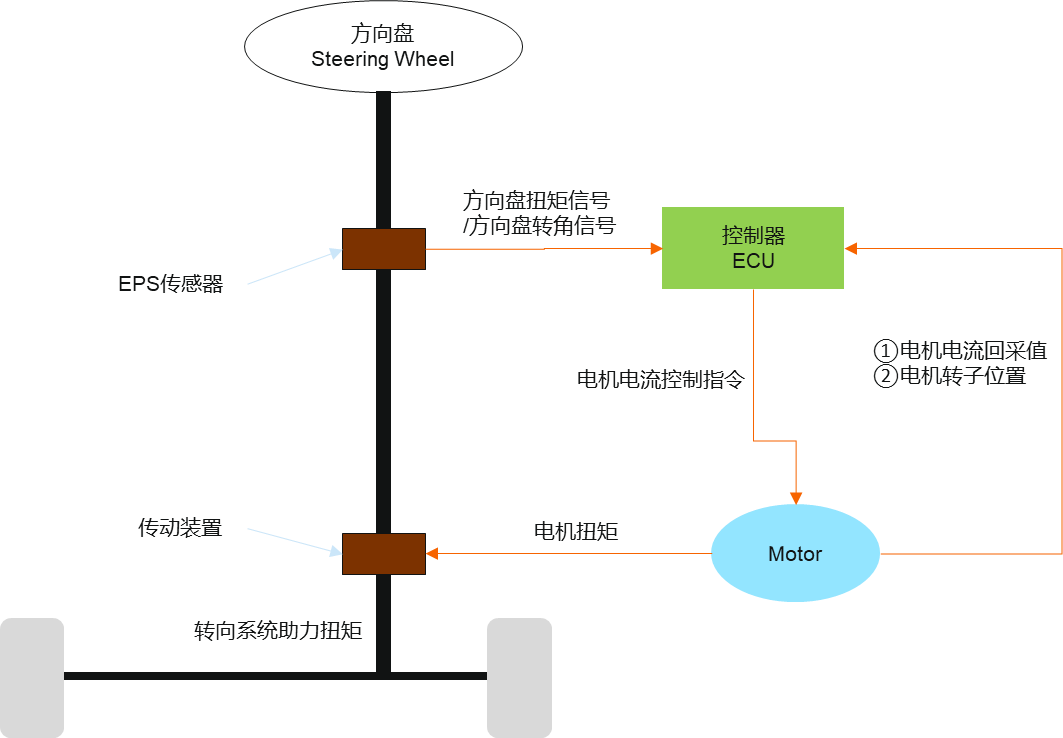

ECU的功能是根据转向盘转角、转矩和车速信号进行逻辑分析与计算后,发出指令控制助力电动机的动作。此外ECU还有安全保护和自我诊断功能。ECU通过采集电动机的电流、发电机电压、发动机工况等信号判断其系统工作状况是否正常,一旦系统工作异常,助力将自动取消,同时ECU将进行故障诊断分析。

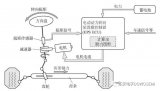

整个系统的工作原题大致为:ECU根据扭矩传感器、转角传感器的信号以及通讯总线发来的车速等其他信息决定电机的转动方向和最佳助力扭矩,向电机发出控制信号,通过功率驱动电路控制电机的转动,电机的输出经过减速机构减速增扭后,驱动齿轮齿条机构,产生相应的转向助力。通过精确的控制算法,可改变电机的扭矩,使传动机构获得所需的助力值。

由于转矩传感器与转向轴连接在一起,当转向轴转动时,转矩传感器开始工作,把输入轴和输出轴在扭杆作用下产生的相对转动角位移变成电信号传给ECU,ECU根据车速传感器和转矩传感器的信号决定电动机的旋转方向和助力电流的大小,从而完成实时控制助力转向。因此它可以很容易地实现在车速不同时提供电动机不同的助力效果,保证汽车在低速转向行驶时轻便灵活,高速转向行驶时稳定可靠。

▲ EPS控制简要原理图(来源:汽车电子与软件)

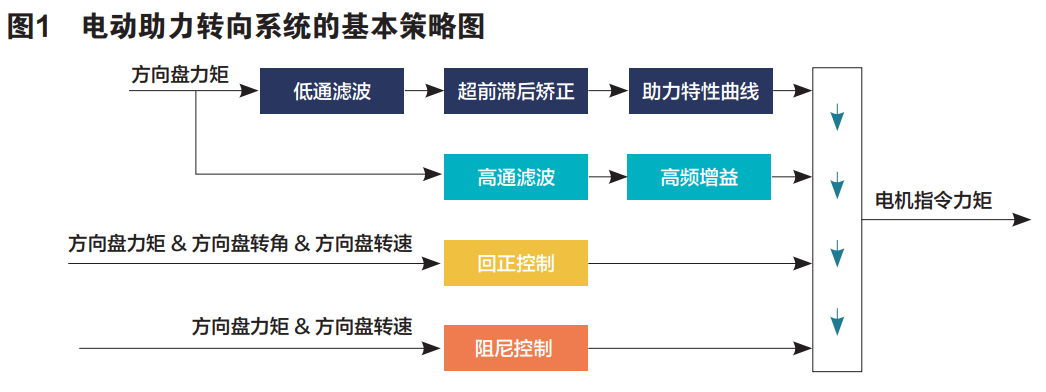

▲ EPS系统控制策略简图

02.

整体来说,还是几家主要的MCU厂商提供的方案,包括ST、英飞凌、瑞萨。

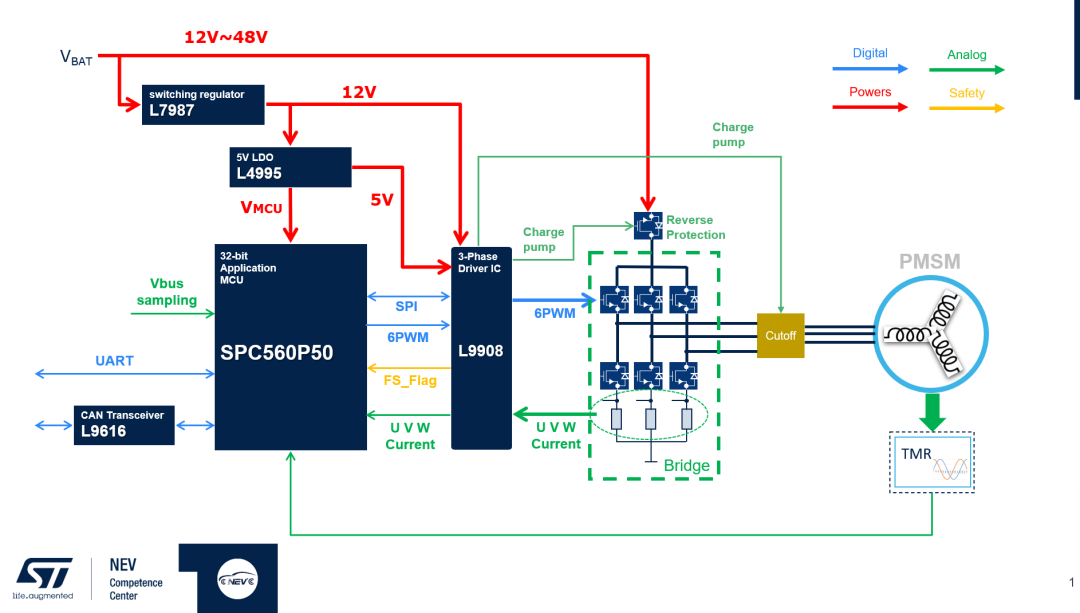

首先看看ST的EPS方案,其由 ST 车规级 32-bit PowerPC 架构的微处理器 SPC560P50 以及6路MOS驱动IC L9908和车规级MOS组成。方案适合12V、24V、48V系统,同时也具备相应的诊断保护功能。

▲ ST系统框图

SPC560P50拥有适合于电机开发的FlexPWM以及适配CTU的ADC模块,支持高达64MHz主频的内核更能保证应用资源的需求。

驱动IC L9908支持三路ADC采样以及6路MOS驱动的输出,拥有能读取全故障列表的SPI接口,更适合于标准的三相永磁同步电机方案的开发。

该方案的软件基于ST的SPC5Studio与MCTK(电机控制套件)开发,其中免费的IDE SPC5Studio 提供MCU的各种外设支持,成熟的MCTK平台也提供了各种用于电机控制的接口,可帮助客户减少底层开发周期,并且用于快速系统调试。

电机控制工具套件的关键特点:

符合AEC-Q100

120MHz Flex PWM模块

通过SPC5Studio插件配置SPC5 FOC Lib

实现FOC控制的嵌入式软件库(SPC5-MCTK-LIB)

SPC560P + L9908板

带感应/无感应器的BLDC电机

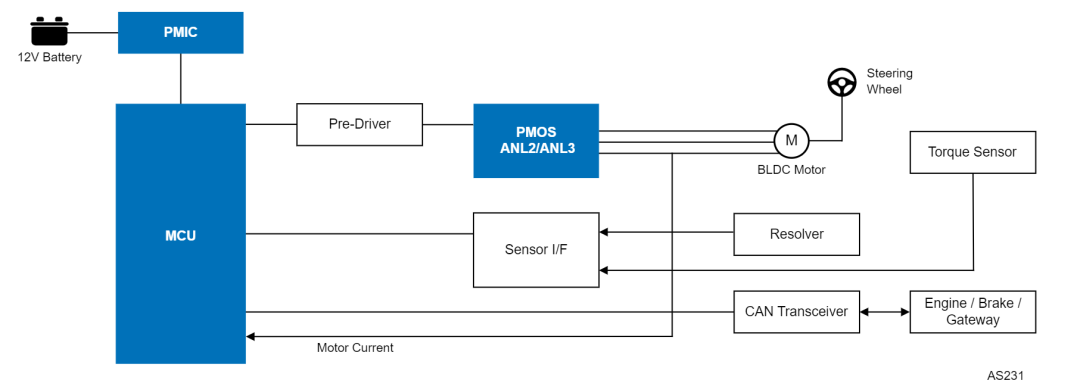

下面是英飞凌的EPS解决方案,其中主控芯片Tricore的TC33X或TC36X,PMIC为大家熟知的TLF35584,转矩传感器为TLE499X,三相驱动芯片为TLE9180等,整体方案如下图所示。

该方案提供独具特色的故障运行EPS芯片组,且均经过验证。不同于独立的解决方案,经过校准的芯片组能够减少开发工作量。降低BOM材料成本,且支持扩展,适用于不同车型和驾驶模式。

系统特定:

功能强大、可扩展、体积小

经认证的互操作性

EPS系统支持基于nx3 相的故障安全和故障运行

可通过软件进行调整:适用于多种驾驶模式和车型

支持升级,以满足未来需求,如自动驾驶的线控转向

瑞萨提供的方案主要基于自己的 RH850/P1x以及RAA270005 PMIC来设计,总体方案如下图所示。

03.

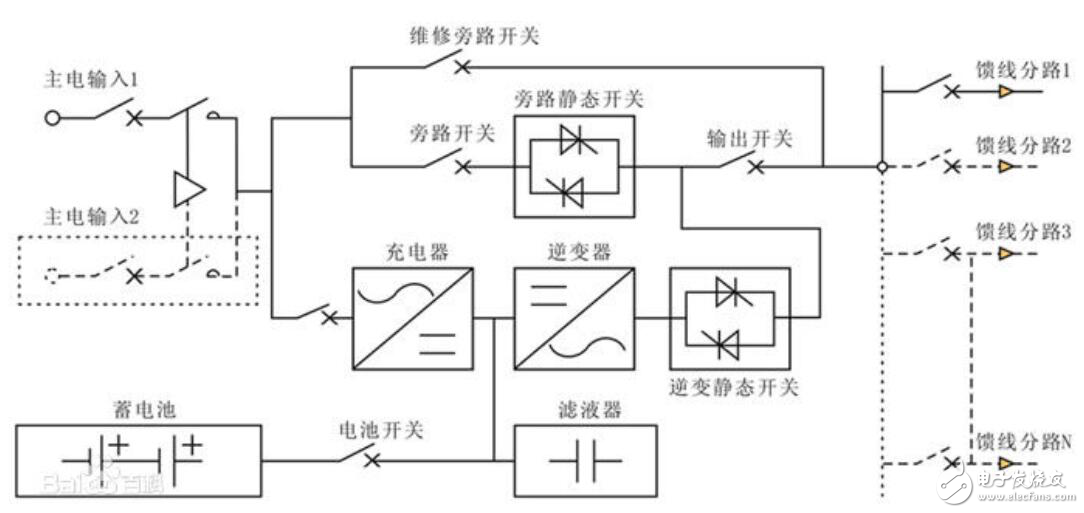

冗余方案

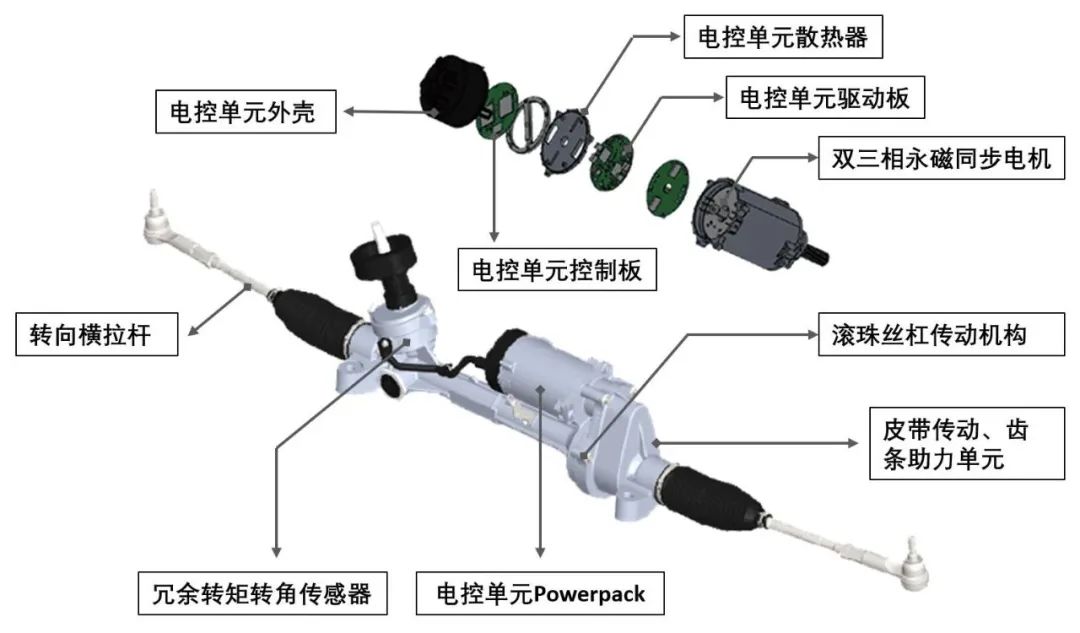

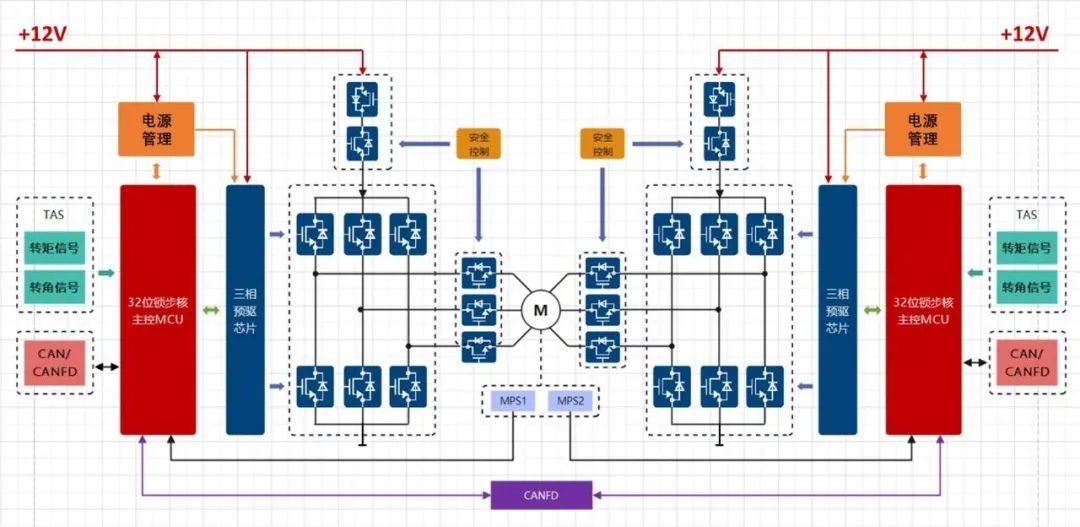

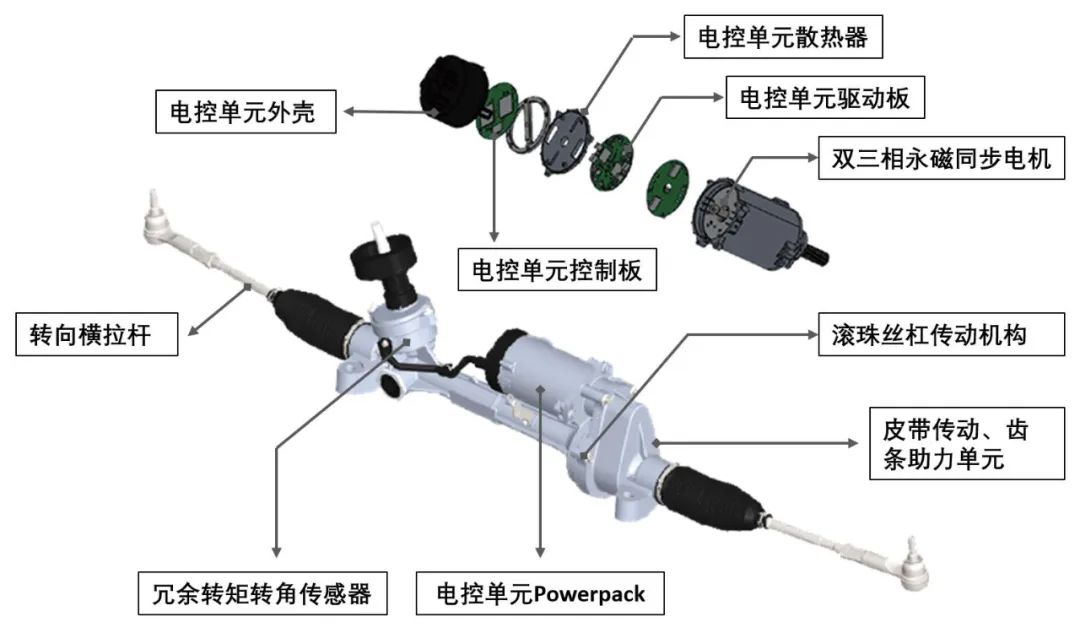

冗余,意味着备份,首先是硬件层面,包括冗余传感器,主流的冗余传感器通常提供4路转矩信号和2路转角信号,ECU是冗余EPS的核心部分,由助力电机以及驱动和控制单元组成,助力电机通常采用六相或十二相无刷直流电机,由于单点失效导致其中三相无法正常驱动时,剩余部分仍可正常工作。该方案中ECU仅有一个。

另外一个方案为 基于双三相无刷直流电机的全冗余电控方案,整个方案采用了双路独立外部供电、双路外部CAN/CANFD通信以及冗余的转矩、转角传感器信号。电机驱动单元、电机位置传感器、电源管理单元、主控MCU也都采用了双备份的冗余架构。双MCU之间采用CANFD通信,实现信号交互、力矩指令传递、故障诊断信号交互等,可以起到相互监控的作用,必要时支持主辅切换,提升了整个系统的安全性和可靠性。

最后除了将ECU、传感器做冗余外,还有业内人士提出了一种带电机冗余的方案,如下图所示,除了机械部分外,其他均有冗余,该方案从复杂程度、以及方案成本来说,都是最高的。

04.

EPS控制器测试

电子转向系统作为车内最重要的系统之一,其安全性至关重要,除了从方案上保证安全外,还需要测试来进行验收闭环,下面来看看EPS ECU硬件测试项,主要分为电压类测试、电流类测试、EMC测试、环境类测试、机械类测试、其它类测试等。

1. 电压测试

运行电压测试

测试条件:在室温、基本性能测试使用的电源电压分别为 9± 0.1V、14±0.1V和 16±0.1V。

满足条件:在电源电压为 12V 时,测量电子设备的暗电流,它应该小于0.3mA;在电源电压为 6V 并且点火时,CAN 通信应可用。

反极性测试

测试条件:测试电压:-18±0.2 V;测试时间:5±0.5 min;计数:两次间隔5min;测试模式休眠模式,该被测设备应在无工作负荷下运行,仅仅可用于无电机电流的通信。

满足条件:测试期间,不应存在损坏零件;测试后,被测设备的所有功能在测试期间或之后按照设计来执行。不允许故障码。

过压测试

测试条件:测试步骤如下表所示,测试模式为休眠模式。

| 区域 | 测试电压 | 测试时间 | 温度 | 重复性 |

| 试验1 | 18±0.2V | 60min | 65℃ | 1 |

| 试验2 | 24±0.2V | 1min | 室温 | 2(5min间隔) |

满足条件:测试完成后,被测设备的一个或多个功能在测试时不按设计来执行,但会在测试之后自动恢复到正常运行。不允许未定义的功能。允许存储记忆功能。

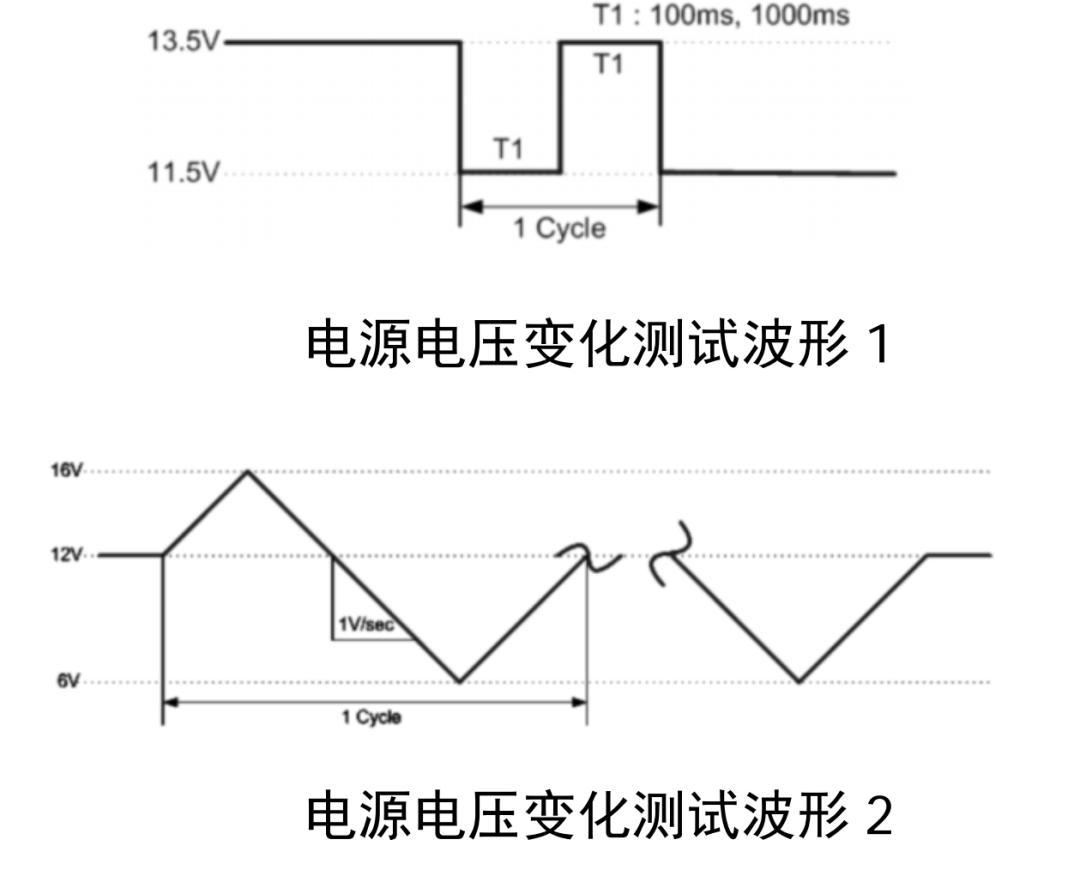

电源电压变化测试

测试条件:电压变化如图所示,测试循环大于10个波形周期,测试模式为休眠模式。

满足条件:在测试波形 2 中,如果状态变为停止活动,记录该现象,并重新启动测试;在测试期间和测试后,被测设备的一个或多个功能在测试时不按设计来执行,但会在测试之后自动恢复到正常运行。不允许未定义的功能。允许存储记忆功能。

2.电流类测试

暗电流测试

测试条件:测试电压:12.0±0.1V;测试模式为OFF模式。

满足条件:最大允许暗电流为 0.3mA;测试后,被测设备的所有功能在测试期间或之后按照设计来执行。不允许故障码。

短路测试

测试条件:测试电压:12.0±0.1V,测试方式分别为接地短路测试,电池短路测试,测试时间为5min/次,测试模式为休眠模式。

满足条件:被测设备的一个或多个功能在测试期间不按照设计执行并且在测试后不会恢复到正常运行状态;输出端应确保能经得住短路电流并且在熔断器重置后能恢复到正常状态。

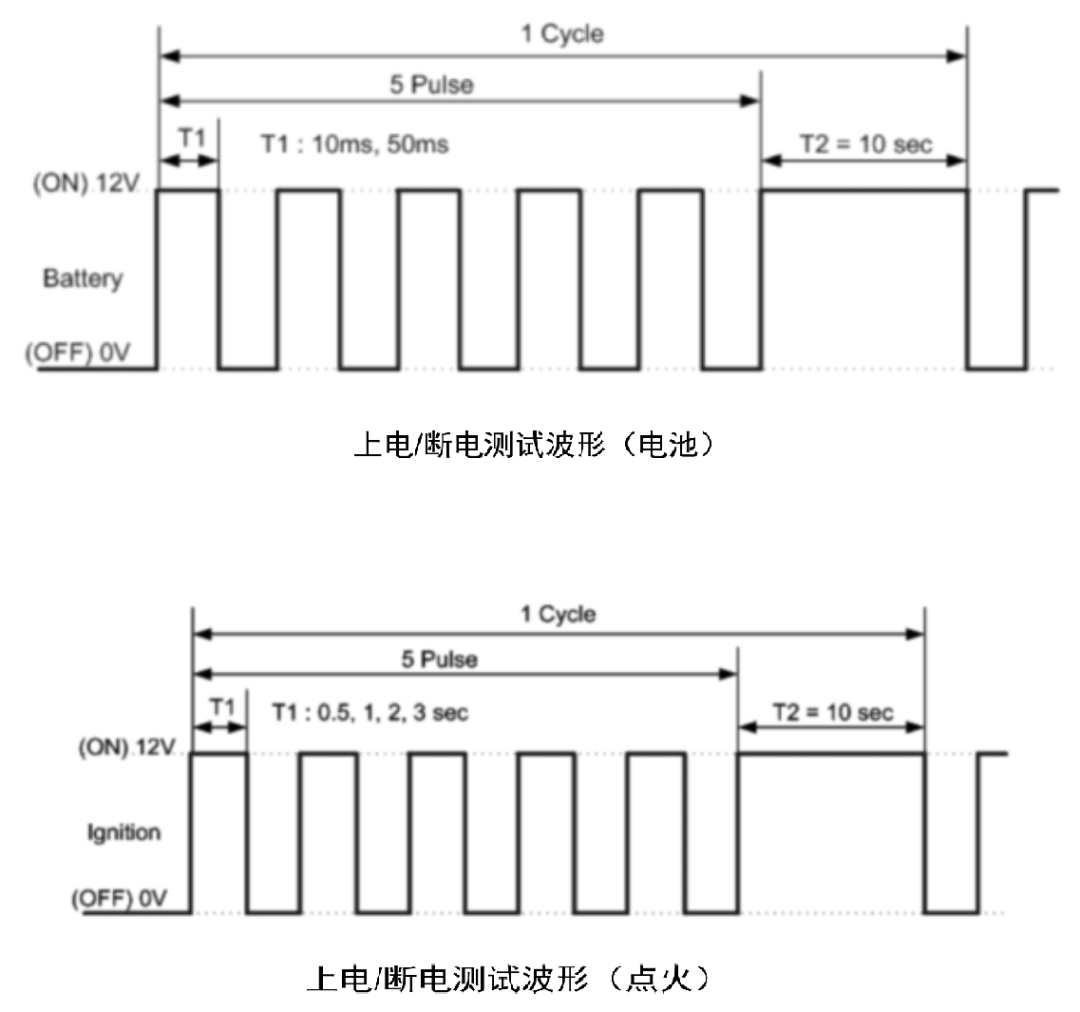

上电/断电测试

测试条件:测试分为上下电和KL15 ON/OFF两种测试场景,对于电池上下电测试方式如下,其中T1为10ms或50ms,对于KL15 ON/OFF,T1 0.5/1/2/3s,测试周期为10。

满足条件:被测设备的一个或多个功能在测试期间不按照设计执行并且在测试后不会恢复到正常运行状态;输出端应确保能经得住短路电流并且在熔断器重置后能恢复到正常状态。

3.EMC测试

辐射抗扰度测试

测试条件:步长不大于表中明确规定的长度;驻留时间:2 s;测试频率特征①C.W;②正弦波振幅(AM)为 1kHz,正弦波的80%处,调制指数m=0.8;③t 大于 577us 且周期为4600 us 时的正弦波脉冲调制(PM 近似于 GSM);RI 测试频率:80MHz 到 2000MHz,BCI 测试频率:20 MHz 到 400 MHz,其他测试条件和设置可参考ISO11452-2 和 11452-4。

| 频率范围(MHz) | 步长(MHz) | 调制 |

| 20-200 | 5 | CW,AM |

| 200-400 | 10 | CW,AM |

| 4200-800 | 20 | CW,AM |

| 800-1000 | 20 | CW,AM,PM |

| 1000-2000 | 20 | CW,AM |

满足条件:测试设备满足如下测试极限:

| 项目 | 域 | 标准 |

| RI | 60V/m | 被测设备的所有功能在测试期间或之后按照设计来执行。不允许故障码。 |

| 80V/m | 被测设备的所有功能在测试期间按照设计来执行。然而,其中一个或多个可能会超出指定的限度。所有功能在测试后自动恢复到正常限制内。 | |

| 100V/m | 被测设备的所有功能在测试期间按照设计来执行。然而,其中一个或多个可能会超出指定的限度。所有功能在测试后自动恢复到正常限制内。 |

| 项目 | 域 | 标准 |

| BCI | 80mA | 被测设备的所有功能在测试期间或之后按照设计来执行。不允许故障码。 |

| 100mA | 被测设备的所有功能在测试期间按照设计来执行。然而,其中一个或多个可能会超出指定的限度。所有功能在测试后自动恢复到正常限制内。 |

4.环境类测试

高温工作测试

测试条件:将样件放在85±3℃条件下1±0.5h之后;测试时间:168h;重复以下休眠模式10min;被测设备无操作电压,同整车状态完整的线束模式50 min;12.0 ±0.2v;再放置在正常温度下 2h,然后进行基本功能测试。

满足条件:在测试期间和测试之后,被测设备的一个或多个功能在测试期间不

按照设计执行并且在测试后不会恢复到正常运行状态。

低温工作测试

测试条件:将样件放置在(-30±3)℃环境下1±0.5h之后;测试时间:168 h;重复以下测试模式;休眠模式10 min,同整车状态完整的线束模式50 min;12.0 ±0.2v;再放置在正常温度下 2h,然后进行基本功能测试。 若离开室温后出现问题, 需拆解以观察是否有明显缺陷。

满足条件:在测试期间和测试之后,被测设备的所有功能在测试期间或之后按照设计来执行,不允许故障码;且无外部应变或损坏。

低温操作测试

测试条件:将样件放置在(-30±3)℃环境下1±0.5h之后;测试时间:168 h;重复以下测试模式;休眠模式10 min,同整车状态完整的线束模式50 min;12.0 ±0.2v;再放置在正常温度下 2h,然后进行基本功能测试。

满足条件:在测试期间和测试之后,被测设备的所有功能在测试期间或之后按照设计来执行,不允许故障码;且无外部应变或损坏。

恒定湿热测试

测试条件:将被测件暴露于温度 85±3℃、湿度 93%±3%[RH] 的环境下 21 天; 测试模式为休眠模式,但测试期间的最后一个小时需将被测件 调整到满足条件运行模式。

满足条件:在测试期间和测试之后,被测设备的所有功能在测试期间或之后按照设计来执行,不允许故障码;当测试结束后,将样件置于常温下 2 小时并去除水分,然后进行基本操作测试。

5.机械测试

机械冲击测试

将被测件按实车位置安装,按照下表数据进行测试。

| 条件 | 值 |

| 加速度 | 峰值250±25m/s2 |

| 时间 | 10ms |

| 方向 | 前、后、左、右、上、下 |

| 冲击次数 | 每个方向400次 |

满足条件:在测试期间和测试之后,被测设备的所有功能在测试期间或之后按照设计来执行,不允许故障码;且无外部应变或损坏。无外部应变或损坏。

6.自由落体/坠落测试

测试条件:坠落高度:被测件从 1m高处自由坠落到混凝土或钢铁的表面;坠落次数:每个样件测试两次;坠落的方向:第二次自由坠落的方向和第一次相反,但除了连接器的那一面。

满足条件:如果有外部应变或损坏,DUT 不通过功能测试;如果没有外部应变或损坏,在测试期间和测试之后,被测设备的所有功能在测试期间或之后按照设计来执行,不允许故障码;且无外部应变或损坏。无外部应变或损坏。

除了以上测试外,耐化学测试、气体腐蚀测试、电池充放电测试、抛负载测试、24V 电压启动车辆测试,就不一一赘述了。

审核编辑:黄飞

电子发烧友App

电子发烧友App

评论