汽车的电气化是20世纪初以来这个行业最根本性的变化。我们已经见证了过去10多年来电子类子系统在常规的车辆中的扩散,同时对混合动力和纯电动汽车的增长性预测将给汽车半导体市场带来显著推动。

仅仅电子控制单元(ECU) 一个市场的规模在2010年就已经接近480亿美元,比2009年大约增长了29%。总体上来看,预计到2015年电子类汽车部品所占的比例每年都将以略低于8%的速度增长。一些应用领域预期将会出现超高的增长(超过50%),这些领域包括纯电动汽车、平视显示器、睡意检测、LED 照明、停车/启动、车道偏离警告和盲点监控。在2010年时,电子系统和软件的成本已占通用燃油动力汽车总成本的30%,在混合动力和电动汽车的总成本中占据了65%。

汽车电气化是汽车制造商创新的关键。本文针对一个用于虚拟设计的平台,分析了设计团队所面临的挑战和他们所需的关键品质。

关键的电气连接

驾驶者的体验(包括安全性、舒适性、生态和经济性)——汽车及其乘客间联系的纽带 —— 已经变得与汽车作为交通工具这一目的同样重要。该行业在过去20~30年一直专注于如何使车辆更加人性化。因此,电气子系统支撑了很多汽车系统的功能。人与车之间的一些关键的联系因素(包括已投入生产的和正在研究的两方面)包括:

●驾驶员舒适性和娱乐领域的电气化;

●动力系统的电气化以降低排放;

●导航、GPS、云导航等对即时信息的获得;

●电力架构和功耗最小化;

●临近车辆间安全驾驶,标识/行人/分道线识别,以及不必需要驾驶员的自动驾驶。

要实现上述这些连接使汽车变得更复杂,究竟多么的更加复杂,可以从汽车工程师设计的软件的数量分辨端倪。

汽车系统正在开始接近现代操作系统所包含的同等级的软件复杂性——都是令人吃惊的5000万行到3亿行代码。事实上,汽车系统实际上远比其更复杂,因为汽车机械电子系统的相互作用要远比一台电脑更重要。汽车可以杀死你,而电脑可能不会。

系统挑战

在2010年美国汽车工程师协会SAE)国际大会上,来自本田、通用汽车、福特、宝马、克莱斯勒、标致雪铁龙和丰田的顶级工程师参加了一个“汽车制造商论坛”圆桌会议,在此间确定了汽车设计的主要系统挑战。它们是:

功能和软件配置及验证:这项工作是当今汽车设计的核心。它涉及确定车辆的功能,并将其分配给相应的硬件和软件资源。

系统工程和仿真:汽车工程师必须为实现电气化而重新设计车辆中的每个系统。

发电、管理和发送:汽车的核心系统依然是电力的产生、管理和消耗,其范围也正在被扩展到包括动力系统等。

我们以下将更详细地讨论上述三个挑战。

功能和软件配置及验证

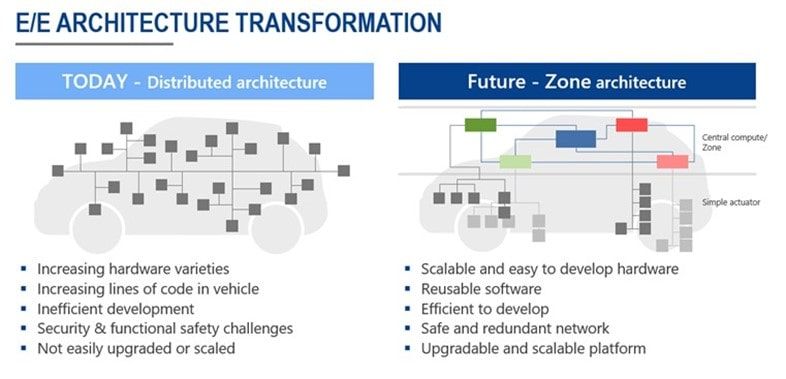

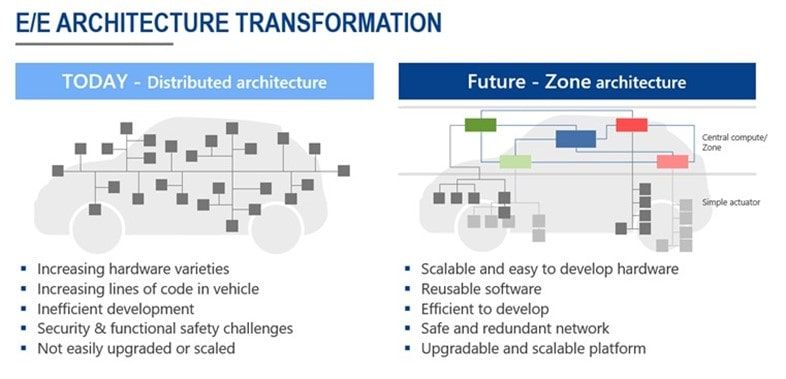

汽车系统工程师面对的关键挑战不只是增加可靠性,软件使问题变得更困难。制造不发生系统崩溃的汽车、为驾驶员提供信息而不引起分心、并且无污染,是这个行业所面对的最重大的系统工程挑战。最重要的是,该行业的成功取决于对这些汽车是否有足够的需求,这就意味着设计团队需要不断地顶着压力去找到最新的“炫酷因素”。系统设计的本质就是设计一个与各个物理系统互动的分布式计算系统,然后在这个分布系统上定义和影射软件。

当车辆中的每一个ECU都影射到一个单项的功能,并且ECU/软件被都做成一个“黑盒子”交付时,这个任务就更加直接——这是一种意味着在现今的高端汽车上通常都能找到100多个ECU的方法。为减少ECU的数量,现有的技术可以将多种功能整合到一个ECU 中。而各项功能的复杂性也已增加,以至于多个ECU 必须通过协作来实现高级功能,诸如自动停车或防碰撞等功能就必须沟通和控制多个子系统。

集成系统时的一个大挑战就是零配件总是不变地来自多家供应商,这使得安全性和质量打了折扣。在开始ECU-软件集成时,可能出现数千个错误。人们越晚发现这些问题,解决这些问题的代价就越高。而一旦问题在汽车已交到顾客手中时才显露出来,修复就变得非常昂贵。《商业周刊》曾报道丰田在2009至2010年的召回,使公司损失超过20亿美元,包括法律费用、销售损失和保修支付。

系统工程和仿真

那么伴随着车辆的电气化,汽车设计团队如何能够征服系统设计挑战呢?这个问题的着眼点不只限于软件和电子设备——设计团队还必须考虑机电系统。可能的解决方案需要支持详细的物理建模,概念性设计和实现,以及并行的、多层次的建模和验证。

汽车电子的历史已经从简单的发电和送电,经过电子控制系统,演进到电子驾驶系统。电子部件所占成本的比例已经从10%增加到电子混合动力汽车的60%。成本不是在软件(软件的制造几乎是免费的),而是构成车辆的电子、电气和机电组件。

基于模型的嵌入式系统工程

汽车制造商因为多种目的而需要模型:

● 分析/验证产品的需要;

● 为电子工程系统定义软件应用;

● 支持仿真和验证工厂/多物理/汽车系统模型。

因此,建模需要使用多种不同的框架:

● AUTOSAR——运行在一个虚拟处理器上的软件;

● EAST-ADL2——运行在一个环境(包括工厂)中的软件;

● VHDL-AMS/MAST——机电一体化建模和电气系统;

● SystemC/SystemC-AMS——各种系统级芯片(SoC)的系统级描述和相互连接;

● SystemVerilog/Verilog-AMS——SoC实现,以及SPICE—IC模拟。

将所有这些元素汇集在一起需要一个能够建模和进行物理系统仿真的平台,它支撑了整个系统的虚拟原型验证,可用于模拟/电力电子,电力产生、转换、输送和机电一体化等应用(如图1所示)。

图1 系统级的物理建模和仿真

发电、管理和输送

车辆的核心功能依然是电力的产生、管理和消耗。随着电气化的程度提高,这个趋势则益发明显,因为发电机现已成为所有这些领域的一个因素。所有的电气系统需要利用低功耗技术,以使车辆的耗电量能够减少,同样也缩小电池的大小。

我们能够通过优化12/24/48V负载,减少车辆中的电线数量,并且设计更有效率的HVAC暖通空调(采暖,通风和空调)系统,来降低电池上的电力负载。

与汽车相比,其他诸如手机行业等领域拥有多得多的应用低功耗技术的经验。电池巡航时间在决定像Android那样的移动软件平台的成功与否上扮演了重要角色。反过来,软件在决定电池巡航时间时也发挥着很大作用。例如,一项仅为8秒钟的更新而每10分钟唤醒电话的应用,能够将它的待机时间减半。任何功率效率低下的软件或故障可以迅速导致其待机时间缩短5倍或更多。

用于节能和能源管理的、复杂的而高度分散的软件实体必须被垂直化整合和相互协作,以确保高效地使用手机里的电池。手机的使用场景扮演了一个重要的角色,因为它们定义了手机如何与环境进行交互。但是,当手机被锁住放在你的口袋里时,你怎么能去为你的手机纠错?你怎么能确保场景都是确定匹配不同实现选项?

为功率类缺陷除错带来另一个重要问题。在诸如“暂停”这样的低功耗模式中,嵌入式系统的除错服务可能也被暂停了。此外,与设备的任何除错互动都是侵入性的并严重地损害功率数据。进一步来说,如果去实施足够精细的粒性功率分析来甄别哪个元器件最为关键,就需要使用昂贵的实验设备。

设计师所面临的各项挑战在很多方向上都正在融合,不论他们设计的是手机抑或是电动汽车。

汽车工程的解决方案

Synopsys的设计自动化解决方案可帮助汽车制造商解决现今面临的很多新兴的工程挑战。我们拥有用于芯片设计的解决方案(系统芯片SoC),并为虚拟软件平台验证提供了领先的解决方案(虚拟原型验证),同时我们与领先的软件创建解决方案供应商结为伙伴。我们也有市场领先的机电一体化设计工具(Saber),并引领包括MAST 和VHDL-AMS等广为采用的标准语言的创建。Saber也是用于汽车电力系统的领先解决方案,并具有企业级布线设计的强大功能。

功能和软件工程的虚拟解决方案

虚拟原型验证可帮助车辆设计师克服功能、软件配置及验证等挑战。它们在正确的抽象层提供了优秀的除错可视性,例如操作系统进程追踪。它们也能够用表征功率使用情况的信息实现出来。它们的执行是通过确定的场景脚本控制的,这些场景脚本驱动着虚拟原型的I/O,例如通过触摸屏控制器生成用户输入,通过UART设置GPS坐标,启动电话呼叫等。在仿真的时候,可收集功率分析数据,同时还有其他硬件和软件追踪数据,以确保能够进行根源分析和除错,最终使得工程师得以优化软件。汽车设计团队正越来越多地从传统方法转向虚拟方式(如图2所示),以管理系统不断增长的复杂性。

图2 虚拟原型汽车系统 (Synopsys Virtualizer)

汽车系统的一款虚拟原型样机提供了彼此互动的子系统的一种快速的、具有全部功能的软件模型,可执行未修改的生产代码和提供更高的除错分析效率。

系统工程解决方案

所有的系统都受制于各种变化,包括元器件公差、环境压力或老化。汽车系统工程师希望通过设计对这些变化来源不那么敏感的系统,来减少相应的系统性能变异效应。Saber帮助工程师应用稳健可靠的设计方法,例如Taguchi 或DFSS(面向六西格玛的设计),并面向质量和成本来优化他们的机电一体化系统。

电力管理解决方案

Saber联接到了Synopsys 的TCAD (晶体管级CAD)工具,使得工程团队能够为电力电子系统实现更快的产品设计。通过将器件级物理抽象到物理系统,设计者能够运用功率元器件的准确而小巧的Saber模型。抽象出来的模型支持行为级电路仿真,这比器件级混合模式仿真快数十万倍。

电子发烧友App

电子发烧友App

评论