“ 工业AI,必须立足于工业,重视人的作用,才能更好地发挥软件的价值, 让机器变得更为智能,真正提升用户的生产运营效率。”

今天,概念风起云涌的时代,“智能”变得非常流行,有些人认为“智能制造就是 AI+ 制造”,也有人担忧“AI 将取代人,让很多人失业”。而另一些来自制造现场的人又保持着对 AI 的质疑,因为“AI 只是一种解决问题的不得已途径”,并且如果不了解行业,AI 的作用与人工差别并无二致。凡此种种,人们似乎赋予了 AI 极高的期望而又充满质疑。确切的说, 应该如同流行的那句话所说“人们经常过高的 估计了技术在当下的应用,而又低估了技术在未来的巨大潜能”。

考虑到制造现场有大量“不可测性”、“非线性”、“不确定性”、且没有物理规律或化学方程可循的情景。在过去的数十年里,很多专家都是兼具控制与人工智能的跨界专家, 他们不断将 AI 的方法用于解决制造现场的控 制问题。因此,AI 应用于工业一直在路上, 只是过去受制于算力成本、数学方法的制约, 一直处于探索阶段。

今天,考虑到算力的经济性,以及需求的迫切性,人们更多将传统制造中难以解决的问题寄望于 AI。然而,我们必须清楚工业 AI 与商业的异同,才能发挥它的价值,为产业带来创新与效率提升。

商业 AI 与工业 AI 的差异

确实,AI 在商业场景里的应用已经颇为广泛,而商业AI 由于处理的数据经常是图片、语音、文字这类高维度数据,它蕴含较多的数据在里面,因此,可以被挖掘的空间自然是较大的。而与之相反,工业里A I 处理的数据更多在温度、压力、振动这些低维数据,或者小数据,这就使得其在先天上与商业有着不同。

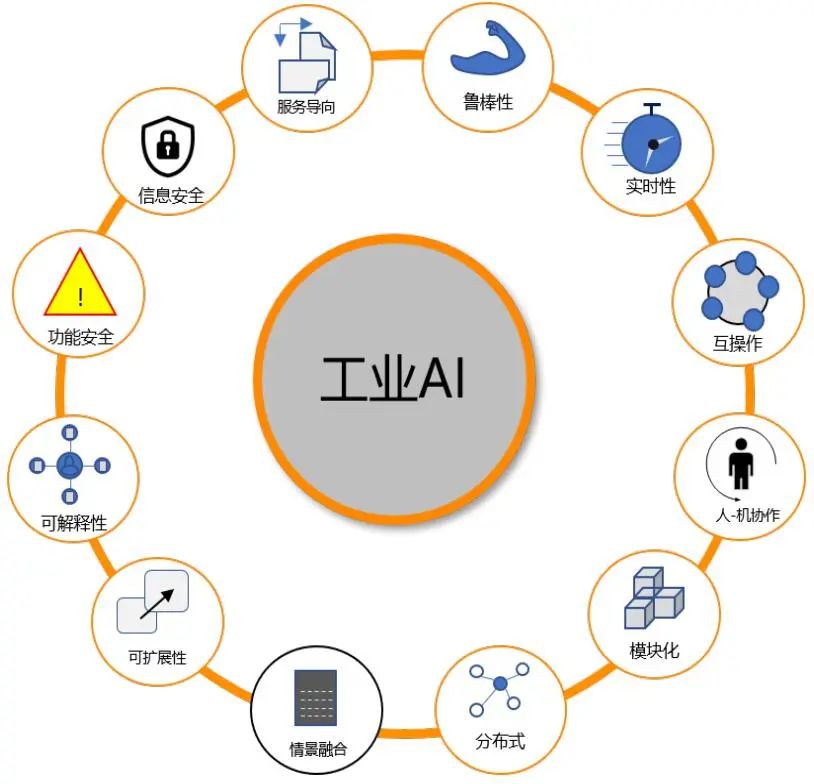

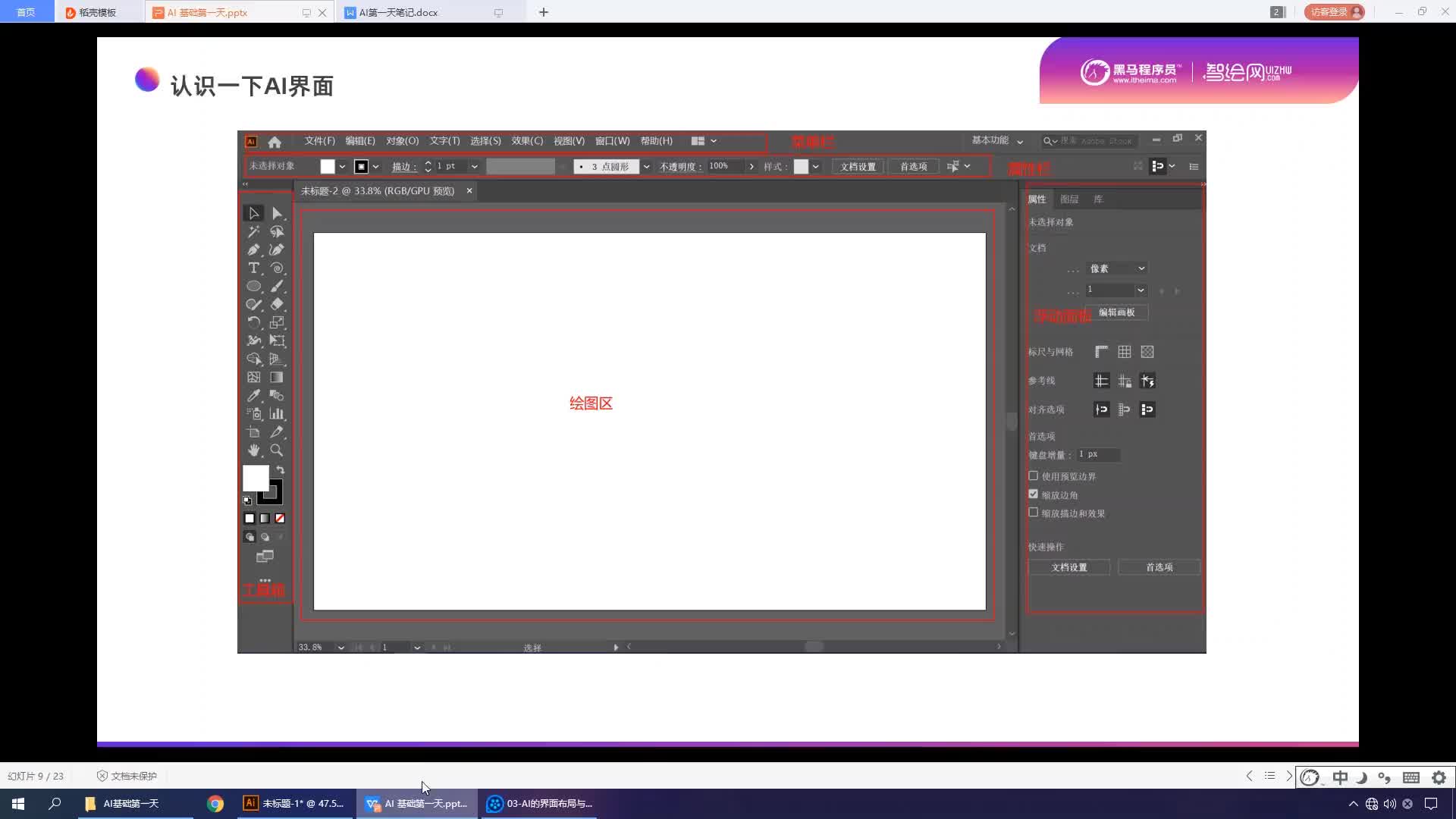

图 1: 工业 AI 的需求

而工业还有一些必须予以考虑的情况,则是商业A I 通常不特别的要求,图1 表明了工业A I 的一些特别的需求, 其中有几个显著的特征要求:

01、实时性/ 周期性:

制造现场的控制、边缘计算任务通常是周期性的任务,这意味着A I 在工业场景里,从数据的采集、处理、传输、分析、应用都必须考虑其周期性特征。而另一方面,实时性等级也将会影响生产的品质和效率,因此,数据需要打上时间戳,并经由时间顺序等进行分析,而其推理和执行也需要考虑实时性和周期性这显著的特点。

02、互操作:

工业现场,由于异构网络、以及在控制与边缘侧数据的差异,使得必须考虑在架构时,实现互操作性,即,能够互相识别对方的语法、语义,才能进行同构数据下的“计算”。

03、人机协作:

由于A I 擅长处理那些无法获得规律(定理、公式、物理、化学方程),那么,这种经验,以隐性形式存在的知识,就必须寻找到学习的对象,即,人的参与。因此,在实际中,大量的工业A I 应用基本上都是采用监督学习的方式来进行。

04、可解释性:

这牵扯到机器与人的交互,由于像深度学习这类算法,更多是基于“黑盒”方式进行数据的训练,并形成模型。但是,这存在潜在的风险,它缺乏可解释性,这就导致了潜在的风险,99% 的准确率,但1% 的不准确对工业却很难接受,因为,这可能意味着大量的良品损失,甚至意味着不安全(功能安全)。

05、可扩展性:

由于工业的垂直行业属性的特殊性,使得,面向特殊领域的学习可以,但如果无法把这些经验和知识扩展到其它领域,那么,A I 的成本就无法被有效稀释,因此,如何具有高可扩展性,就是工业A I 必须予以考虑,并在训练以及封装中考虑的问题。

其它分布式、模块化、鲁棒性都是制造业现场比较通用的需求。

工业AI 应用,人是关键

在A I 的应用中,不要忽视人的作用,“技术决定论”经常放大技术、软件、算法的威力,而忽视人在其中的重要性。这包括几个重要的原因:

1、机器是在向人学习

事实上,A I 经历了漫长的发展过程,经历了神经网络的连接主义模拟人的大脑(B r a i n)和模拟人的思维方式的符号主义(Mind), 包括人的行为反馈然后调节策略的行为主义(A c t i o n),但是,最终都回复到了机器向人学习的“机器学习”阶段,智能从学习人开始。

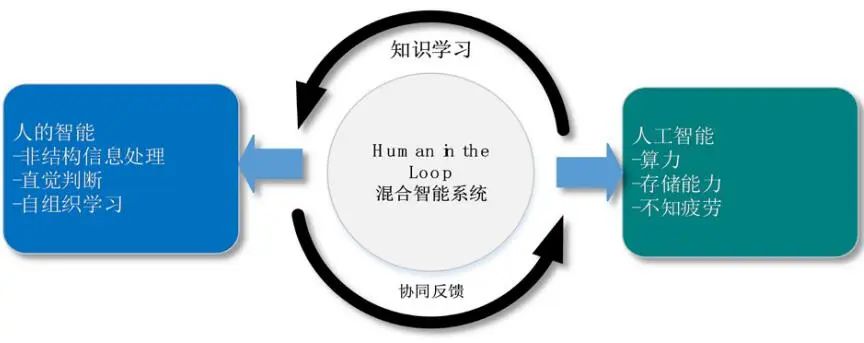

人的智能,即,人的思维方式包含了非结构信息处理能力、直觉判断、自组织学习这几个显著特性,而这都是A I 所不具备的,因为机器最大的特点是算力,如果了解计算机的原理就知道,计算机仅在利用非常高速的计算能力来处理数据,以及大量数据存储和不知疲倦的算力。

2、机器学习应用本身需要专家介入

人参与机器学习的第二个方面在于“A I”的应用项目过程需要人的参与,即,在定义特征值、监督学习机器学习过程,在工业里,基本上都需要“监督”学习这种方式,由人对其学习的效果进行标定,以让机器获得“方向”—知道自己学习的是否正确,第三在数据学习中对数据的预处理、降维等都需要人的参与,因此,在工业领域里的A I,更是如此,需要人的参与,才能更好的将其良好的与需求结合,并有效的处理,建立有效的数据关联、因果关系分析。

图 2: 机器与人的协作中的能力对比

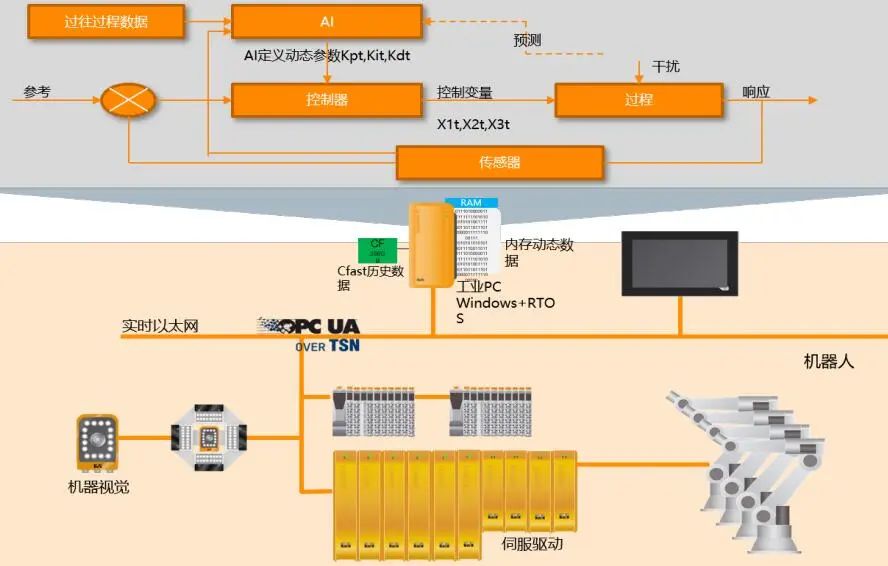

工业AI的架构

随着现在控制器技术的发展,P L C 也可以实现机器学习应用—就本质来说,A I 应用也是“软件”,可以采用X20P L C。当然,考虑到算力和存储、操作系统,推荐贝加莱采用H y p e r v i s o r 技术的工业P C,因为它可以将L i n u x /Wi n d o w s 这样的通用操作系统与工业现场的嵌入式R T O S 结合。在多核处理器中分别处理控制和计算任务,这就是分布式计算与集中式控制架构的融合。在图3中,我们可以看到,贝加莱的P C 可以实现这样的应用集成。

算法可以对原有的P I D 过程进行监测,并寻求数据的最优,当然,可以采用静态或动态的数据监测,以及对历史数据的分析,获得优化后的模型用于进行推理运算。而推理结果可以直接给控制系统,进行I/O 逻辑、运动控制、工艺控制(温度、压力等),并且可以驱动机器人、输送系统来实现智能的执行。

图 3: 贝加莱用于实现机器学习应用的整体架构

应用举例

通过两个简单的说明,我们可以看到工业场景里,在缺陷检测、参数优化、品质改善等方向,机器学习都有着巨大的潜力。

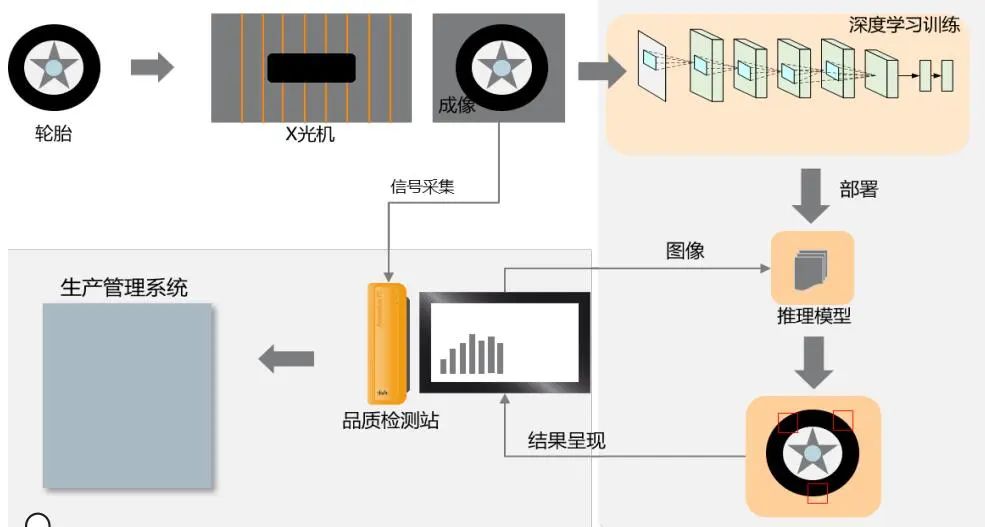

01、轮胎缺陷检测分析

在传统的轮胎监测中,由于轮胎采用X 光机进行钢丝圈的成型过程进行检测,并获得X 光片,通常由人来对它进行判定,是否合格,或哪种缺陷,引发的原因,并分类到仓库,以及反馈给生产工艺环节。

如图4 所示,在通过X 光机获得轮胎的成像信息后,学习系统将代替人工对缺陷进行分析,因为钢丝圈的缠绕过程中,由于机器状态或生产中的异常带来非常多的缺陷问题,例如钢丝圈的缠绕层次偏差、异物、不均匀的排列、叠加、突出、翘起、异常弯曲干扰其他钢丝、气泡等;而轮胎本身因为其内部的帘子线、钢丝圈、橡胶材料的特性,使得在其X 光成像后会有各向异性的纹理,而这些纹理又会对图像的判断形成干扰,使得系统出现误判。

图 4: 基于深度学习的轮胎缺陷分析

而基于深度学习的方法可以通过对这些不同缺陷的相关要素进行特征提取,利用滤波算法对干扰因素对图像进行有效的缺陷特征获取,从这些复杂的图像中寻找到缺陷点,并对缺陷点进行聚类、标定其尺寸规格,并最终对轮胎的质量、等级做出评判,并决定是否归为废品,并反馈给制造系统持续改善。

02、印刷压印力智能调整

在柔版印刷中,压印力是一个对于品质影响较大的因素,尤其在开机阶段的调试,往往依赖于师傅的经验,这往往会造成较大的开机浪费(100-200 米),而这里依赖于人经验的地方就是机器可以去学习的地方。

在每个色组后,通过视觉检测其产品画质,获得图像的特征信息,并经由P OWE R L I N K 网络传输至中心控制器,在控制器上的智能推理算法可以对这些品质进行分析,并经由卷积神经网络(C N N)建立画面与控制量之间的关系,然后推理出版辊/ 承印辊间的压力调节量。

当然,这是一个需要人工参与的监督学习过程,需要由经验丰富的技师给出机器学习的结果是否满足预期。因此,就当前应用来说,机器学习在工业里,还都需要师傅的参与、以及长周期的数据学习,以及经验丰富的数据科学专家为其进行模型训练方法的调整—也即,仍然需要大量的人工参与。

这样的学习过程也是一个不断进行的过程,它旨在让机器变得更加智能。并且,在未来,其具有很好的可扩展性,数据可以被赋予更多的能力,可以调整压力,也可以对油墨提供反馈、也可以建立起材料与机械之间的关系,这些都是AI 的未来能够给予的空间,数据,不断挖掘潜能。

工业AI,必须立足于工业,重视人的作用,包括技师、工程师、数据科学专家和行业专家,才能真正发挥软件的价值,让机器变得更为智能,提升用户生产运营效率。

编辑:黄飞

电子发烧友App

电子发烧友App

评论