1.设计背景

在无线磁共振电能传输系统中,由于发送线圈与接收线圈之间往往具有很大的间隔,或者没有对齐,使得两个线圈之间互感系数往往很低。通常情况下都小于0.3。这种情况在 全国大学生智能车节能组[1] 比赛中情况会更糟。由于车模行驶到发送线圈上,依靠简单的光电或者磁场定位,车模上的接收线圈往往很难对准发送线圈的中心。

为了避免线圈漏磁造成的电感对于电能传输的阻碍,往往需要对发送和接收线圈使用电容进行补偿。在前几天测试了简单的电容串联补偿,可以获得50W传输功率,效率在75% 左右。串联补偿电路虽然设计简单,但是对于发送系统存在不稳定情况。特别是当负载出现较大波动时,会引起发送线圈中的电流出现很大的波动。

为了适应负载的波动,往往采用LCC电路补偿形式。它可以在了负载变化的情况下,维持发送线圈中的电流恒定,从而提高了系统的稳定性。

2.LCC补偿方案

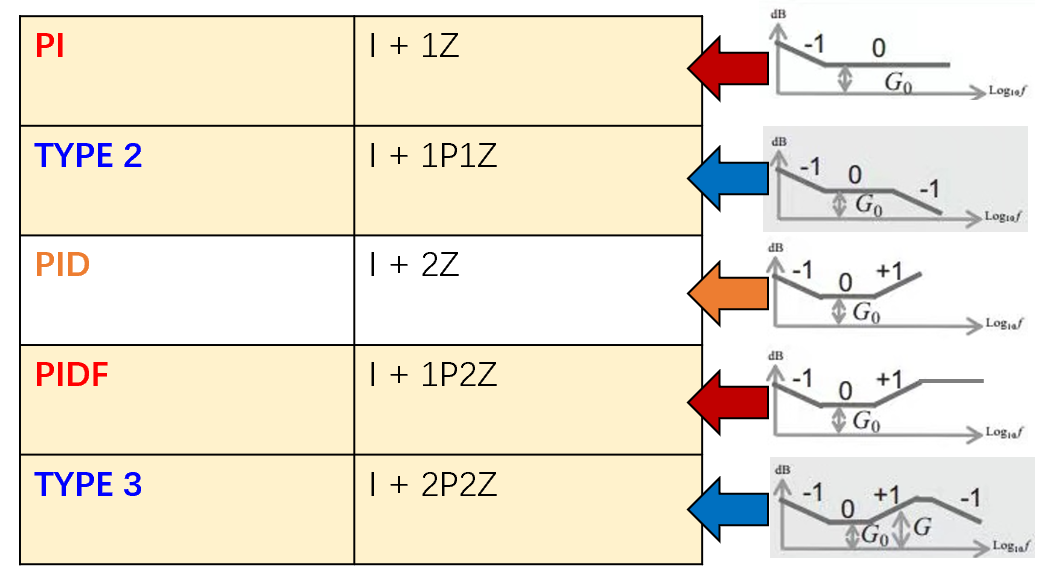

LCC电路补偿是指在原来的发送线圈上增加三个补偿器件,它们组成一个T型的电路网络:

● T型左边支路:串联补偿电感Lp

● T型右边支路:串联补偿电容Cps

● T型下边支路:并联补偿电容Cpp

发送和接收线圈采取对称的LCC补偿方案。

采用LCC进行补充的无线发送和接收电路

3.对称T型补偿电路

相比原来串联补偿,只有一个补偿电容参数,在设计时只需要考虑到电路谐振频率便可以求出补偿电容的参数。

采用LCC补偿方案,每边补偿网络的参数变成了三个参数:Lp,Cps,Cpp。这使得电路设计变得复杂。

为了简化设计,往往以下面对称T型网络为基础来设计电路。在负载Z0与电源Ui之间,使用了两个jX(电感)和一个-jX(电容)组成了一个T型补偿网络。其中三个器件在工作频率下对应的电抗幅值均相同。因此这个电路在设计过程中只有一个参数X,因此设计过程简单。

对称梯形电路结构

这个电路最重要的一个特性,就是负载Z0的工作电流I0是一个恒定值:

它与负载Z0没有关系。如果负载Z0就是对应的发送线圈中对应副边的反射电阻,这也说明发送线圈中的电流I0不会随着负载的变化而改变,这使得系统保持稳定。

如果接收线圈已经进行很好的电容补偿,对应线圈的负载假设为RL,那么通过发送和接收线圈的耦合,在发送线圈所对应的反射电阻:

因此,无论实际负载RL的变化,还是发送和接收线圈之间的互感M的变化,反映在发送线圈中都是改变了对应的反射阻抗的大小。

02 LCC补偿网络参数设计

根据在 无线充电系统在输出部分采用LCC拓扑结构综述研究[2] 中的方案设计LCC的网络参数。

发送和接收线圈

发送和接收线圈参数:

● 电感量:29微亨;

● 互感量:在相距3厘米时,互感量为9.5微亨;

1.设计条件

(1)输出负载

假设电阻负载RL=10Ω。经过全桥整流之后,根据 全桥整流等效负载阻抗是多少?[3] 讨论,整流全桥之前的阻抗大约是:

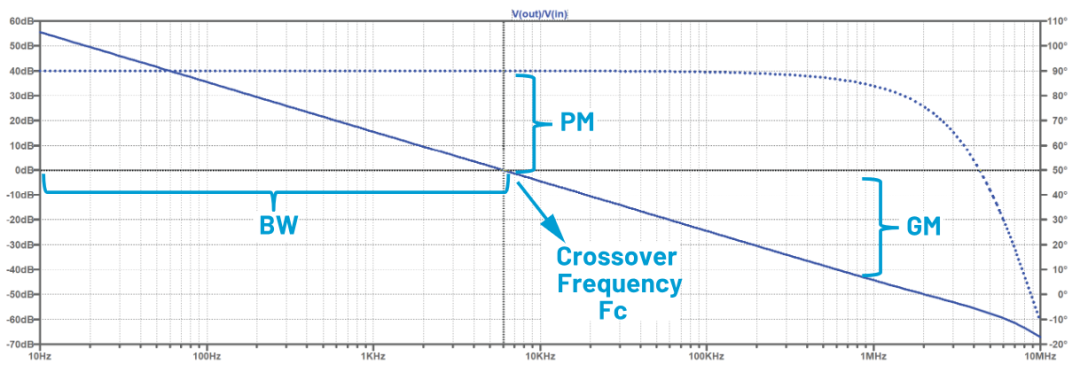

假设工作频率:f0=95kHz。

原边的反射电阻:

方波以及对应的基波峰值

原边LCC补偿结构

2.计算结果

根据前面计算出的I0的大小,可以分分别求出LCC补偿器件的参数:

经过计算之后的LCC补偿参数:

3.误差影响分析

在实际实验中,由于相关的电感L1,电容Cpp,Cps与设计参数会有相应的差别,主要原因包括:

● 只能通过规格的电感、电容通过串并联制作。所以它们只能取与设计相近的数值;

● 满足ZVS(Zero Voltage Switch)条件:逆变器需要呈现感性条件。

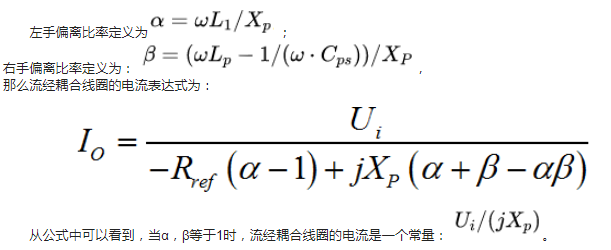

在 Applying LCC compenstation Network to Dynamic Wireless Charging System[4]给出了网络参数偏离实际对称状态下的表达式。以LCC补偿下支路Xp为基础,

下图显示了U1=300V,Xp=12欧姆,Rref=8Ω的情况下,不同的α,β对于电流的影响。

α,β对于耦合线圈电流的影响

4.制作LCC补偿网络

(1)制作电感Lp

主要制作的电感电感量:Lp=4.56uH

最初的电感骨架

环形骨架参数:

α,β尺寸:32mm×20mm×11mm

α,β匝数:N1=42

α,β电感:L1=203.6uH;

根据Lp要求,需要制作的匝数为:

利用Litz线绕制6匝电感,测量电感:L=5.895uH。

绕制的6匝电感

(2)制作Cpp,Cps

使用0.22uF的电容通过串并联制作Cpp,Cps。

制作的电容

● 两个电容串联制作Cps。Cps=0.11uH。

● 三个电容并联制作Cpp。Cpp=0.66uH。

(3)补偿网络模块

利用 粘贴铜箔简易实验电路制作[5] 制作LCC补偿网络电路。

制作的LCC补偿模块

LCC网络参数:

○ Lp=5.901uH

○ Cpp=650.2nF

○ Cps=104.8nF

连接在一起的耦合实验品台

发送线圈的LCC补偿网络(左)接收线圈的全桥整流(右)

03 实验测试

1.空载测试

将接收线圈移开,只测量发送线圈在空载下工作情况。

发送线圈在空载下测量

下面显示了在不同的工作频率下,发送电路的工作电流变化情况。可以看到在设计的工作频率点95kHz左右,系统工作电流最小,只有60mA左右。

不同频率下的空载电流

如果是简单的串联补偿,在发送线圈空载时,工作电流则会达到最大。此时系统的功耗也最大,这些电功率都消耗在驱动电路和工作线圈上。

经过LCC补偿,情况则相反,在空载下,系统的工作电流自动达到最小。因此不需要系统进行额外的电流控制。

2.带载实验

将接收线圈与发送线圈对齐,并在全桥整流之后连接两个50W30欧姆的水泥电阻并联,负载电阻为15欧姆。

15欧姆的负载

下面给出了不同频率下,系统的输入功率、输出功率以及电能转换效率:

不同频率下的转换效率与功率

可以看出,在设计工作频率95kHz时,系统的转换效率达到最高。但在105kHz时,系统的输出功率达到最高。

3.满载实验

根据前面设计系统满载工作条件。在负载为10欧姆(由三个50W,30欧姆的水泥电阻并联),驱动桥电压为24V时,输出功率应该50W左右。下面是测量的结果:

● 电源工作电压:: Vbus=24V

● 整流桥输出电压:Vout=22.11V,输出功率:48.89W

● 电源电流Ibus=2.66A,系统输入功率:64.32W

● 系统效率:76.0%

由测试结果可以看出,系统工作条件基本达到了设计要求。

下图显示了工作一段时间之后,LCC补偿电路和接收电路温度分布情况。可以看到串联补偿电感Lp有很大的温度升高,它损耗了一定功率。在输出电路中,全桥整流温度也升高。

稳态温度分布图

4.线圈中的电流

前面设计LCC补偿电路参数,依据的原理是对称T型电路会使得发送线圈的电流保持恒定。下面使用电流钳分别测量在电路满载和空载下,发送线圈的电流大小。

下图是系统在空载时,发送线圈中的电流波形(青色)。

线圈驱动电压与线圈中的电流

下图显示了系统工作在满载时,发送线圈中的电流波形(青色)。对比空载和满载,可以看到发送线圈中的电流幅值基本上保持恒定。

线圈驱动电压与线圈中的电流

对比上面测量结果,可以看到线圈中的电流基本上保持恒定的数值。

结论

本文讨论了基于对称T型网络设计LCC补偿网络参数问题。并对半桥驱动电压24V情况下,在10欧电阻负载上输出50W的条件进行设计LCC参数通过实验测试,验证了:

● 系统功率输出达到了48.89W;

● 传输效率在76%;

工作在95kHz下,系统空载电流为60mA,无需主控电路任何控制,便可以适应接收负载发生剧烈变化的情况。

为了进一步提高系统的效率,需要对LCC中串联电感Lp的制作进行优化。采用高频,抗饱和磁环制作,减少补偿电路的损耗。

[1]全国大学生智能车节能组: https://zhuoqing.blog.csdn.net/article/details/110253008

[2]无线充电系统在输出部分采用LCC拓扑结构综述研究: https://zhuoqing.blog.csdn.net/article/details/113770750

[3]全桥整流等效负载阻抗是多少?: https://zhuoqing.blog.csdn.net/article/details/113777100

[4]Applying LCC compenstation Network to Dynamic Wireless Charging System: https://ieeexplore.ieee.org/stamp/stamp.jsp?tp=&arnumber=7405298

[5]粘贴铜箔简易实验电路制作: https://zhuoqing.blog.csdn.net/article/details/112150112

编辑:hfy

电子发烧友App

电子发烧友App

评论