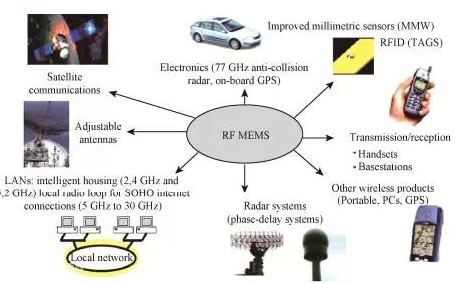

综合评述了作为现代先进制造技术之一——光制造技术的特征以及在现代技术产业中的地位和展现的突出优势。从原理上说,激光能适应任何材料的加工制造,尤其在一些特殊精度和要求、特别场合和特种材料的加工制造方面起着无可替比的作用。通过对国外研究动向的分析,光制造技术的发展趋势将重点定位在微结构、微刻蚀、微工具以及多功能性微技术、微工程的研究与开发上。并可预测,三维微纳尺度的激光微制造技术必将在新世纪的高新技术与产业中牵领风云,成为具有世纪标志的主流制造技术。

0 前言

目前对光制造还没有一个统一的标准定义。一般来讲 利用激光或各种途径产生的受激辐射作为能源(光源或热源),通过激光与物质的相互作用,按一定要求进行的加工或成形,统称为光制造。因此,这里“光”主要指激光。自1960年第一台激光器问世以来,激光及其在各个领域的应用得到了迅速的发展。尤其是近20年来,光制造技术已渗入到诸多高新技术领域和产业,并开始取代或改造某些传统的加工行业。

光制造技术具有许多传统制造技术望所不及的优势,是一种符合可持续发展战略的绿色制造技术。例如:材料浪费少;在大规模生产中制造成本低;根据生产流程进行编程控制(自动化),在大规模制造中生产效率高;可接近或达到“冷”加工状态,实现常规技术不能执行的高精密制造;对加工对象的适应性强,且不受电磁干扰,对制造工具和生产环境的要求大大降低;噪声低。不产生任何有害的射线与残剩,生产过程对环境的污染小等等。为适应21世纪高新技术的产业化、满足宏观与微观制造的需要,研究和开发高性能光源势在必行。超紫外、超短脉冲、超大功率、高光束质量等特征的激光正在积极研制当中,尤其是能适应微制造技术要求的激光光源更是倍受关注,并已形成国际性竞争。可以预言,光制造技术必将以其无可替代的优势成为21世纪迅速普及的高新技术。

1 现代光制造技术

激光具有“四高”特点,即:高相干性、高单色性、高方向性、高亮度。这是它在制造业广泛应用的基础,其较早期的应用实际上已广为人知。比如已经成熟的技术有:对常规材料进行一般要求的焊接、熔敷、切割、钻孔;材料的表面改性和表面合金化;激光退火与离子注入;激光镀膜及光刻等。除这些直接的光制造技术外,激光作为热源或光源(能量)已成为制造行业的“常规武器”。随着激光工作物质的研究与开发、器件与单元技术的改进和创新。以高性能、宽波段、大功率为特征的激光取得了蓬勃的发展。例如,紫外光输出的KrF ArF准分子激光器、近红外光输出的CO2激光器以及大功率可见光输出的Nd:YAG激光器等,为工业、农业、信息、生物医学、航空航天等重要产业领域实现光制造创造了条件。尤其是光纤激光的出现, 使光制造的移动式定位加工变得极为便利。光制造技术与传统的制造技术相比,其突出的优势主要在对一些特种材料、特殊场合、特别要求的加工制造。主要体现在以下几个方面:

(1) 特种材料特殊要求的焊接激光焊接与大多数传统的焊接方法相比具有突出的优点。激光能量的高度集中和加热、冷却过程的极其迅速,能使-些难熔金属表面的应力阈值破坏(高反射率金属表面),或使高导热系数和高熔点金属快速熔化,达到某些特种金属或合金材料的焊接。另一方面,在激光焊接过程中无机械接触,容易保证焊接部位不因热压缩而发生变形,还排除了无关物质落入焊接部位的可能;采用大焦深的激光系统;还可实现特殊场合下的焊接,如由软件控制进行需隔离的远距离在线焊接、高精密防污染的真空环境焊接等;通过不发生材料表面蒸发的情况下熔化最大数量的物质,可达到高质量的焊接。以上特点是传统的焊接工具与方法很难或完全不能做到的。目前欧美一些国家, 对高档汽车车壳与底座、飞机机翼、航天器机身等- -些特种材料和微小接触点的焊接,激光的应用已基本取代了传统的焊接。

(2) 特殊精度的加工制造

这里指的高精度除通常意义下的精确定位外,主要还体现在材料内部热传导效应量级。上的控制。激光可采取连续和脉冲方式输出。激光的脉冲式辐射为高精度的加工制造提供了类无伦比的优势。以固体的钻孔与切割为例,激光能量高度集中以及加热、冷却速度快的特点可实现传统技术难以达到的要求,加工属热化学过程。更为突出的是,通过脉冲式激光辐射可达到接近“冷”加工的光化学动力过程。一方面选择脉冲的时间宽度,使得材料内的热传导过程和热化学反应来不及发生。另一方面通过控制激光的功率密度和脉冲计数,按要求达到确定的去除深度,从而实现高精度的“线”切割和“点”钻孔加工。

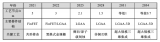

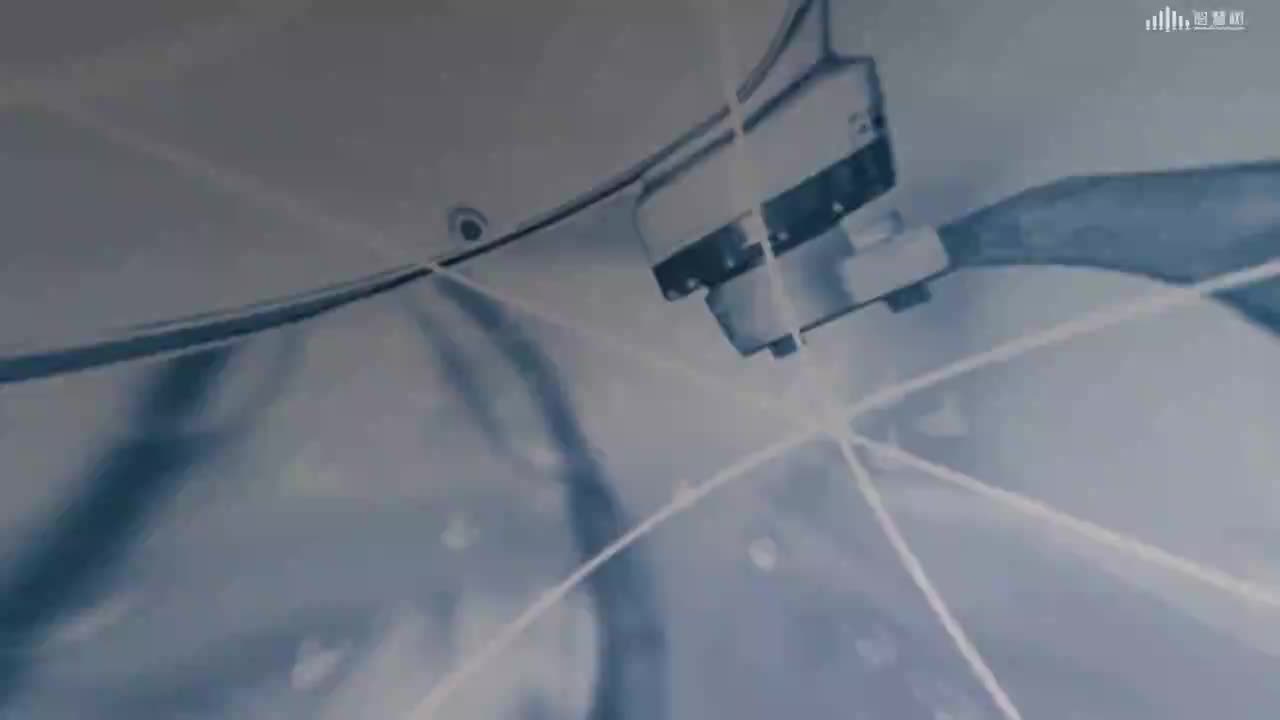

(3) 微细加工制造激光微细加工技术最成功的应用是在20世纪后半叶发展起来的微电子学领域。作为微电子集成工艺中的单元微加工技术之一,现已形成固定模式并投入规模化生产中。除此之外,能显示其突出优势的领域还有精密光学仪器的制造、高密度信息的写入存储、生物细胞组织的医疗等。选择适当波长的激光,通过各种优化工艺和逼近衍射极限的聚焦系统,获得高光束质量、高稳定性、微小尺寸焦斑的输出。利用其锋芒尖利的“光刀”特性,进行高密微痕的刻制、高密信息的直写;利用其光阱的“力”效应,进行微小透明球状物的夹持操作。例如,高精密光栅的刻制(精密光刻);通过CAD/CAM软件进行仿真图案(或文字)和控制,实现高保真打标;利用光阱的“束缚力”,对生物细胞执行移动操作(生物光镊) , 以及高密度信息的激光记录和微细机械零部件的光制造。无论是数字记录或是扫描记录还是图象与文字的模拟记录,激光记录方法(光刻)都具有特别的优势并取得了重要突破。在微细机械零部件的光制造方面,最近几年在国外已显示出攻关趋势,成为未来高新技术前期研究的热点。日本采用激光技术制造出微米量级的三维“纳米牛”,这表明日本在微纳量级的三维激光微成型机制上已经取得了巨大的进展。北京工业大学激光工程研究院应用准分子激光通过掩模方法,已经加工出直径分别为10齿/50μm和108齿/500μm的微型齿轮。

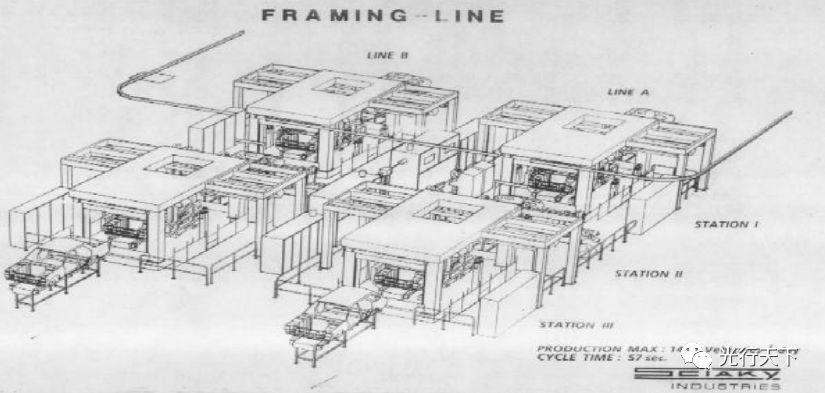

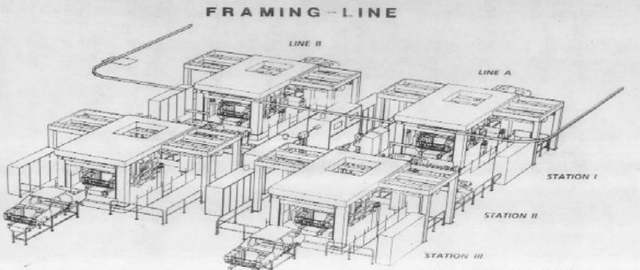

(4) 编程控制进行高效的自动流程加工制造由于激光输 出的可控制性,使光制造过程能够通过软件实行自动化流程的智能控制。根据生产性质的需要,既可实行加工台的定位控制,亦可通过激光的光纤传输实行加工头的机器手定位控制,实现高效的自动化、智能化光制造。比如,汽车车身覆盖件的三维定位切割、车身骨构架的焊接、齿轮盘及其他零部件的焊接加工等,已形成激光加工、组装一条龙的生产线(见图1)。使原来的每天加工1440辆增加到现在的每秒加工1辆的生产速度。欧美国家已开始将光制造技术引入飞机制造的生产线。由于激光的高方向性和不受电磁干扰的特点,制造精度主要取决于控制系统的精度。因此,进一步提高光制造的精度还有很大的潜力。

图1.激光加工汽车组装生产线示意图

光制造技术要在不同产业中广泛应用,很大程度上依赖于加工系统的性能与工艺。为使光制造技术的诸多突出优势体现于各种技术产业之中,欧、美、日一些国家在新光源、加工系统及工艺等方面的研究与开发就从未降温过。可以预料,在不远的将来,光制造技术在传统产业和高技术产业中将牵领风云,创造出前所未有的效率与价值。

2 激光微制造将成为新世纪高新技术产业的主流技术

诺贝尔物理学奖获得者Richard Feynman早在20世纪50年代末就曾预言,制造技术将沿着从大到小的途径发展,即用大机器制造出小机器,用这种小机器又能制造出更小的机器,并由此在微小尺度领域制造出-代代的批量加工工具。21世纪将是多学科的集成,即把微电子、微光学、微机械、以及传感器、执行器的信号处理单元集成在-起的微纳制造和微系统技术。

目前,被广泛看好的两大领域即是信息与生命科学。

①21世纪是信息量高度膨胀的时代,下一 代信息记录追求的是高集成度、高存储量,所要达到的刻蚀线宽/深将是0.13μm/0.08μm,这对微刻技术是个挑战。

②能够通过注射进入人体内脏和血管的医疗微纳系统,在体外传感的操纵下,执行现状侦探“破案”以及全面“大扫除”。可以想象,微纳制造技术与功能微系统将是21世纪高新技术与产业的里程碑,其发展将使人类在认识和改造自然的能力上达到一个新的高度,导致人类生活和社会物质文明及科学技术的巨大变革。已经成熟的微电子集成电路(1C) 工艺虽能进行大规模的加工制造,但它仅适合于硅材料、局限于平面结构和运动的加工。超短波长、超短脉冲激光通过接近衍射极限的聚焦系统,能够实现以单光子能量为基本单位的三维微纳尺寸加工。目前的研究进展已经显示,激光微技术被公认为是有发展潜力的三维微制造技术,将可能成为微系统制造的主流技术之一。

德国国家教研部从2002年开始,出台 了为期五年的光学资助计划,其中重要的一项内容就是激光微制造技术的研究。该计划仅2002年的资金投入就是0.478亿欧元,后续几年的投入按一-定比例递增。未来具有世纪标志的高新技术应重点体现在:生物细胞组织的裁剪、分离与嫁接;纳米级公差范围内的微米级精密加工制造等两个方面。前者主要在于研究高时空分解度、高灵敏度、高选择性、高处理速度、以及高时空的控制;对后者来说,技术的关键在于获得亚纳米(1~100nm)精度公差的横向结构和超精密成型表面的制造。因此,德国采取分解式的单元技术研究。在光的微制造与微纳技术的硬件方面,五年研究规划的目标定位在新的激光光源和超精细聚焦系统。上,达到150~0.1nm光谱范围的超紫外输出和能越过衍射极限、分辨率小于100 nm的高重复性近场透镜。微纳光制造及其相关技术,是当前国际竞争的主要领域,微电子产业的规模和技术水平已成为衡量一个国家综合实力的重要标志之一,激光微技术将在这个领域发挥更大作用。我国在现代光制造发展方面,机遇与挑战并存,我们一定要抓住机遇,迎接新世纪光制造时代的到来。

编辑:黄飞

电子发烧友App

电子发烧友App

评论