PET 聚酯薄膜是指聚酯家族中的聚对苯二甲酸乙二醇酯聚合物经双向拉伸制成的薄膜。光学级PET 聚酯薄膜具有透光率高、雾度低、亮度高、不泛黄、附着力好、平整度好、无明暗纹、耐高温和紫外线照射、挺度佳、抗烧裂、不易破损等特点,近年来得到了广泛应用。特别是LCD 生产领域中更是必不可少的原辅材料,例如液晶显示屏,最少可以用到7~8 张具有不同功能的PET 型光学膜(2张光扩散膜,1 张增亮膜,2 张相位差膜,1 张防眩光膜,1 张屏蔽导电膜)。这些功能性PET 型光学膜主要是通过在PET 聚酯薄膜表面涂覆各种功能性涂层所得。因此,研制液晶显示领域中的PET 型光学膜用各种功能性涂层是光学膜研究的重要方向之一。

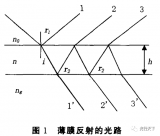

一般要求光学膜基材应表观平整无缺陷、光泽度和透光率高、雾度低、涂布性能好等。然而,若基材表观平整无缺陷,则涂层与膜基材表面之间接触的活性点较少,导致涂层液体不易渗入,难以与其形成吸附;若基材光泽度和透光率高,则基材表面粗糙度较低,导致涂层液体与膜基材表面粘结点少。同时,PET 聚酯膜本身具有的特点,如PET 膜表面结晶高度取向,导致的涂层分子难以渗透入PET膜内,也使其不易与涂层形成良好的界面粘接。因此在制备PET 光学膜时,解决基材膜与涂层的界面粘接问题,成为光学膜研究的又一重要方向。

PET 型光学薄膜涂层技术研究现状

PET 型光学薄膜的涂层技术是光学膜的关键技术。据涂布在线了解,根据涂层所起的作用,可将涂层分为三类,即保护用涂层、装饰用涂层和功能性涂层。在PET 聚酯膜上涂覆不同的涂层,便可制得不同功能的薄膜。例如在PET 聚酯膜表面涂布上抗划伤、抗静电(106~108Ω)涂层,制成屏幕保护膜,用于手机或电脑屏幕表面的保护;在PET 聚酯膜上,涂布含有光学粒子或者玻璃微珠的涂层,可制成光学扩散膜,将其用于LCD 面板背光模块,能有效消除明暗交错或者网点现象,提升光线亮度,使导光板射出的光线柔散化,为LCD 面板提供均匀的面光源;在PET聚酯膜表面涂布具有颗粒成分的树脂体系,可制成防眩光膜,将其用于液晶显示屏,具有利用反射光的散射和由硬涂树脂与粒子的折射率差产生的内部散射来防止画面拖尾的作用等等。与涂层相关的技术主要有涂层配方技术、涂层固化技术和涂布工艺技术等。

1.1 PET 型光学薄膜涂层配方技术

LCD 领域用PET 型光学薄膜涂层按其所用主体树脂分,主要有有机硅类涂层、聚氨酯类涂层和丙烯酸酯类涂层或它们的改性衍生物。

01 有机硅类涂层

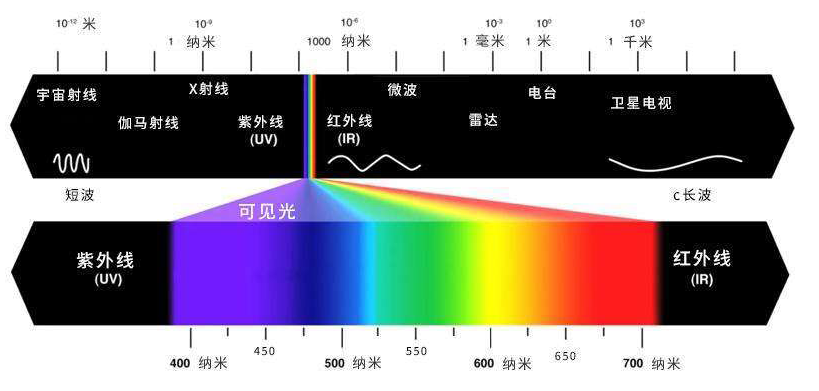

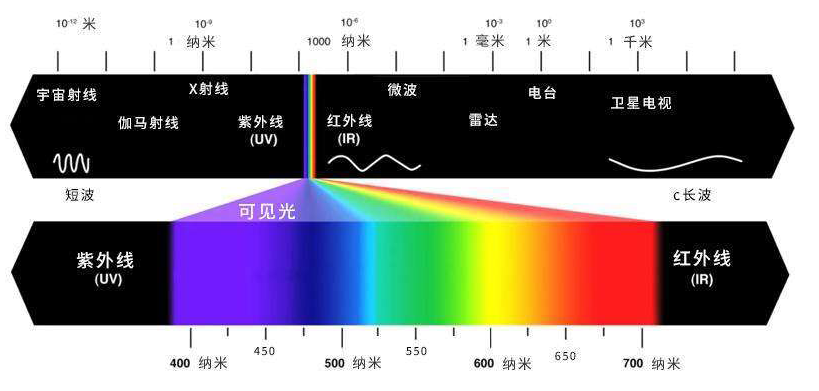

有机硅材料一般由硅氧链节作为基本结构单元构成,侧链可通过硅原子与其他各种有机基团相连,因此结构中既含有“有机基团”,又含有“无机结构”,这种特殊的组成和分子结构使它兼有机物的特性与无机物的功能。有机硅涂层由于透光性好,常作为透明耐磨涂层的材料。该种涂层具有充分的柔韧性,与基体材料具有良好的结合性能;主链中无双键存在,因此,不易被紫外光和臭氧分解,即使长期暴露在室外或臭氧浓度很高的环境中,也不会发生龟裂和黏性蠕变,物理性能和电性能基本无变化;树脂型有机硅涂层材料即使在紫外线强烈照射下,也不会黄变,其色彩可保持多年不变,因而很多科技工作者开展了这方面的研究。据涂布在线了解,若在涂层中引入多种纳米颗粒作为增强体,可进一步提高涂层的耐磨性和致密性。

以甲基丙烯酰氧基丙基三甲氧基硅烷(KH570) 水解聚合产物作为主要成膜物质,引入正硅酸乙酯(TEOS) 水解产物硅溶胶作为无机增强物,调节两种混合溶液的pH 值,利用两者羟基之间的共缩聚反应在基材表面制备有机/ 无机复合透明耐磨涂层。

对使用γ- 环氧丙氧基丙基三甲氧基硅烷(KH- 560,工业级)、正硅酸乙酯(TEOS,CP 级)和二乙醇胺为主要原料制得有机硅防雾耐磨涂料,并进行性能研究。结果表明:所得涂层的雾性、耐磨性、透明性、粘接性和抗破裂性优良。表面均一、平整,铅笔硬度可达3H~4H,与水的接触角为10°左右。

在透明薄膜基材上涂覆一层含有氟- 硅氧烷接枝聚合物与紫外线固化树脂的硬涂层,氟- 硅氧烷接枝聚合物与紫外线固化树脂的重量比例优选为0.05∶100~5.00∶100,并对该硬涂层进行碱皂化处理。经性能测试,其铅笔硬度可达到2H~8H。该涂层选用高折射率的硅氧烷时,可用作防反射膜的底涂层。

向醋酸钠、四乙氧基硅烷、甲基三乙氧基硅烷、异丙醇和乙醇的组合物中加入硝酸,进行催化反应2h,得到硅石溶胶,可将其作耐磨抗划伤涂层使用。

02 聚氨酯类涂层

聚氨酯涂层分子中除了含有相当数量的聚氨基甲酸酯键,还含有脲键、醚键、酯键、脲基甲酸酯键,其固化后的涂膜具有良好的耐磨性、耐腐蚀性、耐化学品性、耐温性及弹性等优点,是一种性能优良、应用广泛的涂层材料。

用二甲苯溶解浸透弹性粉,然后加入丁酯、二丙酮醇、环己酮、消光粉、手感弹性浆和防沉剂,再加入弹性树脂和流平剂,经涂布后可制得一种涂层,并进行性能测试。结果表明:该涂层具有附着力佳、手感细腻滑爽、抗划伤力强及优异的耐腐蚀等性能。在涂层中加入不同的颗粒,就可制备扩散膜或增亮膜。

将聚醚二元醇在高温下脱水,然后加入TDI 和催化剂,可得到一种聚氨酯预聚体;再依次加入二甲基硅油、环氧树脂、扩链剂、交联剂、增塑剂、消泡剂和填料,可以得到有机硅和环氧树脂复合改性的聚氨酯涂料。该涂料的涂膜具有较高的力学强度、良好的附着力、较低的吸水率、较好的热稳定性和耐酸碱性能。

采用丙烯酸羟乙酯(HEA)和自制的双羟基丙烯酸酯为原料,把丙烯酸酯基团引入到聚氨酯侧链中,制备出可UV 固化的丙烯酸酯聚氨酯,与未加入丙烯酸酯单体的聚氨酯涂膜相比,该涂膜的耐热性、耐溶剂性、摆杆硬度和机械性能更佳。

在PET 薄膜等基材上涂布一层树脂涂层可制备扩散膜。该涂层使用聚氨酯树脂,并向其中添加一种或多种具有单粒径分布的有机或无机颗粒作为扩散颗粒,扩散颗粒的粒径在1~50μm,为提高分散效果,使用改性的聚硅氧烷(polysiloxane)或聚羧酸(polycarboxylic)。

03丙烯酸类涂层

光学薄膜用丙烯酸酯类涂层一般采用紫外光固化(简称UV 固化涂层)。紫外光固化涂层材料(Ultraviolet Curing Coatings) 作为一种高效节能环保型现代化绿色涂料,一直保持快速增长的势头。与传统的自然干燥或热固化涂层相比,UV 固化涂层除了具有交联密度高、固化速度快、节省能源、涂膜性能优良、对基材的适用范围广等优点外,还有一个优点就是不含挥发性大的溶剂,从而有利于消除VOC(Volatile Organic Compound)对环境的污染,而且也节省了大量的有机溶剂,降低了生产费用,成为光学薄膜制作的重要固化工艺。近些年国内外有很多相关研究报告指出丙烯酸类树脂除了具有较高的交联密度,还对无机纳米金属氧化物和有机聚合物微粒有良好的润湿分散性能。

1.2涂布工艺技术

不同于普通的保护膜或胶带,光学膜必须厚薄均匀,表面要求无尘、少晶点,这对涂布技术提出了更高的要求,要求制得的膜厚薄更均匀。因此,精密涂布工艺也逐渐发展起来并不断地完善。光学膜涂层传统上采用真空蒸镀、化学沉积、等离子聚合等方法制备,这些方法难以实现卷式薄膜基材的大规模生产;在现代涂布工艺中,常用的涂布方式有浸涂、辊涂、坡流式挤压涂布、落帘涂布等。这些涂布方式各适用于不同性能的物料和涂层厚度,有各自的优缺点。如浸涂的涂布量不易控制,受物料的特性和温度影响较大;辊涂涂布的涂层的厚度便于控制,涂布量比较容易控制,均匀度较好,但受物料特性影响较大,适应物料黏度范围较窄;坡流式挤压涂布虽然涂布量容易控制,但适应物料黏度范围较窄,涂布量太小时不易涂布,并且不能涂到边缘,造成基材浪费;落帘涂布是一种预计量涂布方式,其操作简易,纵向、横向涂层厚度都非常均匀,涂层没有刮痕、条痕、橘皮纹,但落帘容易受车速等因素影响,因此,稳定落帘是一个大问题。

当前使用的涂层的厚度变化范围大,有的涂层很薄,表面要求均匀、平滑。为了提高生产能力,涂布速度要高,所以有的研究机构开始研究微凹版辊涂布和条缝式涂布。微凹版辊涂布具有容易操作,涂布量范围宽,节省基材,基材的厚薄适应范围广,涂布表观现性好,表面平滑、有光泽等优点。条缝式涂布是一种预计量的涂布方式,涂层均匀,可实现大尺寸涂布,超薄层涂布。这两种涂布方式是继一次多层坡流挤压涂布和落帘涂布等精密涂布工艺技术后发展起来的新的精密涂布工艺技术,逐渐在平板显示、光电子产品、锂电池等相关产品制备中应用起来。

微凹版涂布方式首先由日本富士公司提出,主要涂布高端功能薄膜,在其抗反射膜制备工艺中曾采用了微凹版涂布方式,其他的如柯尼卡美能达公司、日立麦克赛尔公司等在相关产品中也采用了微凹版涂布设备。

条缝涂布方式也是日本富士公司最早开发应用。富士公司制备了一种防反射膜,该防反射膜具有4 层结构,即基材/硬质层/中折射率层/高折射率层/低折射率层,优选条缝涂布方式。黄尚鸿曾对条缝涂布嘴腔体设计进行了研究,研讨了条缝涂布嘴各组成部分的作用,指出分配腔的构造要使压力分配合理、减少漩涡,并与狭缝适配,按需要设置副腔,使物料在涂布嘴的滞留时间相同等设计和制造条缝涂布嘴的关键因素。

微凹版涂布系统和条缝涂布系统是一种涉及弹性流体动力学的精密涂布系统,需要在涂布洁净度要求高的环境下涂布,任何的灰尘和杂质都对涂布有重要影响,需要按照ISO 洁净度标准来新建厂房,严格执行洁净度各项规章制度。

1.3PET 型光学薄膜涂层固化技术

光学膜的制备,其固化方法可分为热固化和紫外光固化。热固化是比较传统和常见的固化方式。一般来说热固化不易因卷边而产生严重的体积收缩,从而产生收缩应力,影响涂层强度。但热固化需要的时间周期长,劳动强度大,对于溶剂型涂液还易产生环境污染问题。而紫外光固化被归纳为具有“5E”特点,即高效(Efficient),适应性广(Enabling),经济(Economical),节能(Energy Saving),环境友好(Environmental Friendly)等。UV 固化的缺点是:自由基型光固化涂料固化过程易受氧气阻抑,表面固化不良;紫外光波段不同,照射的深度也不一样,因而会使涂层内部未完全固化,从而使涂层与基材界面处粘接强度不够。

现阶段,有人常用热固化和光固化结合的双重固化方式,即用光固化使体系快速定型或达到“表干”,然后利用热固化使“阴影”部分或底层部分固化完全,达到体系“实干”,从而拓展了光固化体系的应用范围;对于溶剂型的涂液也可先在高温或中温下放置片刻,使溶剂挥发,再将其置于紫外灯下照射,从而可避免溶剂残留在涂层体系中而影响其粘接强度或其他性能,并缩短固化时间,提高效率。

提高PET 聚酯膜/涂层界面粘接性能的研究

未经处理的PET 聚酯膜,涂层很难与其粘接紧密。因此,PET 聚酯膜/ 涂层界面粘接技术,成为国内外学者研究涂布性PET 聚酯膜功能应用的首要解决的问题。这方面研究不多,从仅有的报道看来,主要从以下几个方面着手:

2.1 与PET 聚酯膜相匹配的涂层材料

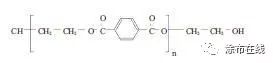

PET 聚酯膜主要成分是聚对苯二甲酸乙二醇酯聚合物,其化学结构为:

从其化学式可看出,在其大分子结构的两端存在两个羟基- OH,中间一个芳环,它们通过酯键彼此互相联接。我们选择涂层原材料时,可向涂液中引入含有—COOH、—SO3H、—POH、—NHC=O、—C=O、—NHR—、—OH、—SH 等官能团,这些官能团易于与PET 分子中的羟基、酯键等极性基团发生反应,提高界面粘结强度。

几乎所有表面涂布技术都是以涂液能在基体表面上的润湿为其结合的前提条件。根据Sell- Neumann 方程,当膜基材/ 涂层体系的界面张力趋于0,体系界面的接触角也将趋于0,这时界面粘接强度达到最高。因此,在实际运作的过程中,通过选择涂液的组成成分,调节各组成成分的比例来调节涂液的界面张力,使其表面张力能互相匹配。

2.2 对PET 聚酯膜进行表面处理

聚合物表面改性的目的是在不影响本体性质的前提下,借助物理或化学的方法,改变聚合物表面的外观形态、超分子结构、缺陷或应力状态、化学组成等,去除污物,增加表面积,去除弱边界层,从而改善聚合物表面机械、化学、力学、光学、电学等性质,增强聚合物的功能,扩大它们的应用领域。

PET 聚酯膜表面张力较低,对涂液的亲和性较小,并且PET 聚酯膜结晶度较高,涂覆涂液后不易被涂液溶胀而发生分子间的扩散作用,因而粘接性比较差。所以对PET 膜基材表面进行处理,可以提高其表面张力,降低其表面结晶度,改善其表面的粘接性能。目前国内外对PET 聚酯薄膜常用的处理方法有化学氧化处理、光化学处理、等离子处理、电晕放电处理以及底涂处理等。光化学处理和电晕处理具有一定的时效性,且处理费用较高;底涂处理不受温度、湿度变化的影响,适合产品流水线生产。

曾有研究探讨了对PET 聚酯膜的表面进行丙酮清洗表面处理、化学处理和Co60 辐照处理,对聚酯膜表面主要元素含量、胶黏剂剥离强度和吸水性的影响。结果表明:丙酮清洗处理的聚酯膜粘接接头耐久性能低于化学处理,而Co60 辐照的聚酯膜粘接接头耐久性能最佳。

用二苯甲酮(BP)做光引发剂,对PET 聚酯薄膜用丙烯酸进行紫外光照表面接枝改性。经过接枝反应,羧基(—COOH)被引入到PET 聚酯膜表面。其表面接触角测定结果表明,PET 膜表面的接触角随着接枝率的增加逐渐减小。

在PET 聚酯膜上使用一种光学聚酯膜用的水性涂布液,该水性涂布液中含有1.5%wt 的聚酯树脂、1.0%wt的三聚氰胺树脂、5.0%wt 压克力树脂及少量界面活性剂。涂布后,获得的聚酯膜具有高透明性、低雾度、优良的附着性及滑性,适合应用于光学用途的基材如扩散膜、增亮膜等。

在PET 聚酯膜上涂布含有丙烯酸系胶黏剂、含硅润湿剂、胶态二氧化硅、三聚氰胺硬化剂的涂液,制得的PET 膜与后处理加工层间具有优异的黏合强度,更适合光学膜使用。

据涂布在线了解,影响界面粘接强度的因素还有很多,如界面残余应力、涂层厚度、固化温度、固化时间及后固化等。

展望

(1)随着液晶显示等对功能化、环保型涂料需求的增加,PET 型光学膜用涂层将向高性能、多功能、环保型涂层发展,这是研究出多种高性能的光学薄膜的重要基础。

(2)PET 型光学膜用涂层的固化方式正从原先的单一固化方式向双重固化方式发展,如光- 热固化、热- 光固化、光- 潮气固化、光- 氧气固化等固化方式逐渐被研究和应用,自由基- 阳离子等混杂光固化体系也有研究价值。

(3)发展新型光学PET 膜表面处理技术,以提高PET 膜/ 涂层界面粘结性能。

(4)继续寻求新的精密涂布工艺技术,适应低成本、高质量、大规模生产的市场竞争模式,是今后研究发展必然的要求。

编辑:黄飞

电子发烧友App

电子发烧友App

评论