oled是什么意思?什么叫OLED

OLED(Organic light emitting diode)是继TFT-LCD(Thin film transistor liquid crystal display),新一代之平面显示器技术。其具备有构造简单、自发光不需背光源、对比度高、厚度薄、视角广、反应速度快、可用于挠曲性面板、使用温度范围广等优点。1987年,美国Kodak公司邓青云(C.W. Tang)博士等人,将OLED组件及基本之材料确立[1]。1996年,日本Pioneer公司成为第一家将此技术量产化之公司,并将OLED面板搭配於其所生产之车用音响显示器。近年来,由於其前景看好,日本、美国、欧洲、***及韩国之研发团队如雨後春笋般相继成立,导致了有机发光材料日益成熟,设备厂商蓬勃发展,以及相继工艺技术不断之演进。

然而,OLED技术于原理及工艺上,与目前发展成熟之半导体、LCD、CD-R甚或LED产业虽有相关,但却有其独特know-how之处;因此,OLED量产化仍有许多瓶颈。***铼宝科技公司系由1997年开始研发OLED之相关技术,于2000年成功量产OLED面板,成为继日本东北先锋後,全世界第二家量产OLED之面板公司;而2002年,更陆续外销出货单彩(mono-color)及区域多彩(area-color)面板如图一所示,并提升良率及产量,一跃而成为世界上产量最大OLED面板供应商。

[图一:铼宝之区域多彩及单彩OLED面板]

由於OLED工艺中,有机膜层之厚度将影响元件特性甚钜,一般而言,膜厚误差必须小於5纳米,为名符其实之纳米科技。举例来说,TFT-LCD平面显示器之第三代基板尺寸,一般定义为550mm x 650mm,在此尺寸之基板上,欲控制如此精准之膜厚,有其困难性,也因此限制了OLED在大面积基板之工艺,和大面积面板之应用。目前而言,OLED之应用主要为较小之单色(mono-color)及区域多彩(area-color)显示器面板,如:手机主萤幕、手机副萤幕、游戏机显示器、车用音响萤幕及个人数位助理(PDA)显示器。由於OLED全彩化之量产工艺尚未臻至成熟,小尺寸之全彩OLED产品预计於2002年下半年以後才会陆续上市。由於OLED为自发光显示器,相较於同等级之全彩LCD显示器,其视觉表现极为优异,有机会直接切入全彩小尺寸高档产品,如:数码相机和掌上型VCD(或DVD)播放器,至於大型面板(13寸以上)方面,虽有研发团队展示样品,但量产技术仍尚待开发。

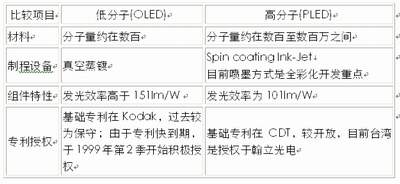

OLED 因发光材料的不同,一般可分小分子(通常称OLED)及高分子(通常称PLED)两种,技术的授权分别为美国的Eastman Kodak(柯达)和英国的CDT(Cambridge Display Technology),***铼宝科技公司是少数同时发展OLED和PLED的公司。在本文中,主要介绍小分子OLED,首先将会介绍OLED原理,其次介绍相关关键工艺,最後会介绍目前OLED技术发展之方向。

OLED之原理

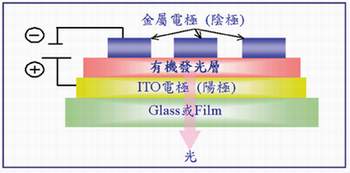

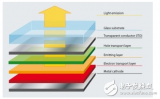

OLED组件系由n型有机材料、p型有机材料、阴极金属及阳极金属所构成。电子(空穴)由阴极(阳极)注入,经过n型(p型)有机材料传导至发光层(一般为n型材料),经由再结合而放光。一般而言,OLED元件制作的玻璃基板上先溅镀ITO作为阳极,再以真空热蒸镀之方式,依序镀上p型和n型有机材料,及低功函数之金属阴极。由於有机材料易与水气或氧气作用,产生暗点(Dark spot)而使元件不发亮。因此此元件於真空镀膜完毕後,必须於无水气及氧气之环境下进行封装工艺。

在阴极金属与阳极ITO之间,目前广为应用的元件结构一般而言可分为5层。如图二所示,从靠近ITO侧依序为:空穴注入层、空穴传输层、发光层、电子传输层、电子注入层。就OLED组件演进历史中,1987年Kodak首次发表之OLED组件,系由两层有机材料所构成,分别为空穴传输层及电子传输层。其中空穴传输层为p型之有机材料,其特性为具有较高之空穴迁移率,且其最高占据之分子轨域(Highest occupied molecule orbital,HOMO)与ITO较接近,可使空穴由ITO注入有机层之能障降低。

[图二:OLED结构图]

而至於电子传输层,系为n型之有机材料,其特性为具有较高之电子迁移率,当电子由电子传输层至空穴电子传输层介面时,由於电子传输层之最低非占据分子轨域(Lowest unoccupied molecule orbital,LUMO)较空穴传输层之LUMO高出甚多,电子不易跨越此一能障进入空穴传输层,遂被阻挡於此介面。此时空穴由空穴传输层传至介面附近与电子再结合而产生激子(Exciton),而Exciton会以放光及非放光之形式进行能量释放。以一般萤光(Fluorescence)材料系统而言,由选择率(Selection rule)之计算仅得25%之电子空穴对系以放光之形式做再结合,其余75%之能量则以放热之形式散逸。近年来,正积极被开发磷光(Phosphorescence)材料成为新一代的OLED材料[2],此类材料可打破选择率之限制,以提高内部量子效率至接近100%。

在两层元件中,n型有机材料-即电子传输层-亦同时被当作发光层,其发光波长系由HOMO及LUMO之能量差所决定。然而,好的电子传输层-即电子迁移率高之材料-并不一定为放光效率佳之材料,因此目前一般之做法,系将高萤光度的有机色料,掺杂(Doped)於电子传输层中靠近空穴传输层之部分,又称为发光层[3],其体积比约为1%至3%。掺杂技术开发系用於增强原材料之萤光量子吸收率的重点技术,一般所选择的材料为萤光量子吸收率高的染料(Dye)。由於有机染料之发展源自於1970至1980年代染料雷射,因此材料系统齐全,发光波长可涵盖整个可见光区。在OLED组件中掺杂之有机染料,能带较差,一般而言小於其宿主(Host)之能带,以利exciton由host至掺杂物(Dopant)之能量转移。然而,由於dopant能带较小,而在电性上系扮演陷阱(trap)之角色,因此,掺杂层太厚将会使驱动电压上升;但若太薄,则能量由host转移至dopant之比例将会变差,因此,此层厚度必须最佳化。

阴极之金属材料,传统上系使用低功函数之金属材料(或合金),如镁合金,以利电子由阴极注入至电子传输层,此外一种普遍之做法,系导入一层电子注入层,其构成为一极薄之低功函数金属卤化物或氧化物,如LiF或Li2O,此可大幅降低阴极与电子传输层之能障[4],降低驱动电压。

由於空穴传输层材料之HOMO值与ITO仍有差距,此外ITO阳极在长时间操作後,有可能释放出氧气,并破坏有机层产生暗点。故在ITO及空穴传输层之间,插入一空穴注入层,其HOMO值恰介於ITO及空穴传输层之间,有利於空穴注入OLED元件,且其薄膜之特性可阻隔ITO中之氧气进入OLED元件,以延长元件寿命。

OLED的驱动方式

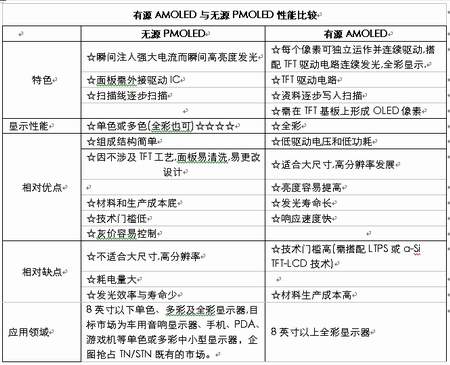

OLED的驱动方式分为主动式驱动(有源驱动)和被动式驱动(无源驱动)。

一、无源驱动(PM OLED)

其分为静态驱动电路和动态驱动电路。

⑴ 静态驱动方式:在静态驱动的有机发光显示器件上,一般各有机电致发光像素的阴极是连在一起引出的,各像素的阳极是分立引出的,这就是共阴的连接方式。若要一个像素发光只要让恒流源的电压与阴极的电压之差大于像素发光值的前提下,像素将在恒流源的驱动下发光,若要一个像素不发光就将它的阳极接在一个负电压上,就可将它反向截止。但是在图像变化比较多时可能出现交叉效应,为了避免我们必须采用交流的形式。静态驱动电路一般用于段式显示屏的驱动上。

⑵ 动态驱动方式:在动态驱动的有机发光显示器件上人们把像素的两个电极做成了矩阵型结构,即水平一组显示像素的同一性质的电极是共用的,纵向一组显示像素的相同性质的另一电极是共用的。如果像素可分为N行和M列,就可有N个行电极和M个列电极。行和列分别对应发光像素的两个电极。即阴极和阳极。在实际电路驱动的过程中,要逐行点亮或者要逐列点亮像素,通常采用逐行扫描的方式,行扫描,列电极为数据电极。实现方式是:循环地给每行电极施加脉冲,同时所有列电极给出该行像素的驱动电流脉冲,从而实现一行所有像素的显示。该行不再同一行或同一列的像素就加上反向电压使其不显示,以避免“交叉效应”,这种扫描是逐行顺序进行的,扫描所有行所需时间叫做帧周期。

在一帧中每一行的选择时间是均等的。假设一帧的扫描行数为N,扫描一帧的时间为1,那么一行所占有的选择时间为一帧时间的1/N该值被称为占空比系数。在同等电流下,扫描行数增多将使占空比下降,从而引起有机电致发光像素上的电流注入在一帧中的有效下降,降低了显示质量。因此随着显示像素的增多,为了保证显示质量,就需要适度地提高驱动电流或采用双屏电极机构以提高占空比系数。

除了由于电极的公用形成交叉效应外,有机电致发光显示屏中正负电荷载流子复合形成发光的机理使任何两个发光像素,只要组成它们结构的任何一种功能膜是直接连接在一起的,那两个发光像素之间就可能有相互串扰的现象,即一个像素发光,另一个像素也可能发出微弱的光。这种现象主要是因为有机功能薄膜厚度均匀性差,薄膜的横向绝缘性差造成的。从驱动的角度,为了减缓这种不利的串扰,采取反向截至法也是一行之有效的方法。

带灰度控制的显示:显示器的灰度等级是指黑白图像由黑色到白色之间的亮度层次。灰度等级越多,图像从黑到白的层次就越丰富,细节也就越清晰。灰度对于图像显示和彩色化都是一个非常重要的指标。一般用于有灰度显示的屏多为点阵显示屏,其驱动也多为动态驱动,实现灰度控制的几种方法有:控制法、空间灰度调制、时间灰度调制。

二、有源驱动(AM OLED)

有源驱动的每个像素配备具有开关功能的低温多晶硅薄膜晶体管(LowTemperature Poly-Si Thin Film Transistor, LTP-Si TFT),而且每个像素配备一个电荷存储电容,外围驱动电路和显示阵列整个系统集成在同一玻璃基板上。与LCD相同的TFT结构,无法用于OLED。这是因为LCD采用电压驱动,而OLED却依赖电流驱动,其亮度与电流量成正比,因此除了进行ON/OFF切换动作的选址TFT之外,还需要能让足够电流通过的导通阻抗较低的小型驱动TFT。

有源驱动属于静态驱动方式,具有存储效应,可进行100%负载驱动,这种驱动不受扫描电极数的限制,可以对各像素独立进行选择性调节。

有源驱动无占空比问题,驱动不受扫描电极数的限制,易于实现高亮度和高分辨率。

有源驱动由于可以对亮度的红色和蓝色像素独立进行灰度调节驱动,这更有利于OLED彩色化实现。

有源矩阵的驱动电路藏于显示屏内,更易于实现集成度和小型化。另外由于解决了外围驱动电路与屏的连接问题,这在一定程度上提高了成品率和可靠性。

三、主动式与被动式两者比较

被动式 主动式

瞬间高高密度发光(动态驱动/有选择性) 连续发光(稳态驱动)

面板外附加IC芯片 TFT驱动电路设计/内藏薄膜型驱动IC

线逐步式扫描 线逐步式抹写数据

阶调控制容易 在TFT基板上形成有机EL画像素

低成本/高电压驱动 低电压驱动/低耗电能/高成本

设计变更容易、交货期短(制造简单) 发光组件寿命长(制程复杂)

简单式矩阵驱动+OLED LTPS TFT+OLED

编辑本段第七节、OLED的优缺点

一、OLED的优点

1、厚度可以小于1毫米,仅为LCD屏幕的1/3,并且重量也更轻;

2、固态机构,没有液体物质,因此抗震性能更好,不怕摔;

3、几乎没有可视角度的问题,即使在很大的视角下观看,画面仍然不失真;

4、响应时间是LCD的千分之一,显示运动画面绝对不会有拖影的现象;

5、低温特性好,在零下40度时仍能正常显示,而LCD则无法做到;

6、制造工艺简单,成本更低;

7、发光效率更高,能耗比LCD要低;

8、能够在不同材质的基板上制造,可以做成能弯曲的柔软显示器。

二、OLED的缺点

1、寿命通常只有5000小时,要低于LCD至少1万小时的寿命;

2、不能实现大尺寸屏幕的量产,因此目前只适用于便携类的数码类产品;

3、存在色彩纯度不够的问题,不容易显示出鲜艳、浓郁的色彩。

OLED相关关键工艺

氧化铟锡(ITO)基板前处理

(1)ITO表面平整度

ITO目前已广泛应用在商业化的显示器面板制造,其具有高透射率、低电阻率及高功函数等优点。一般而言,利用射频溅镀法(RF sputtering)所制造的ITO,易受工艺控制因素不良而导致表面不平整,进而产生表面的尖端物质或突起物。另外高温锻烧及再结晶的过程亦会产生表面约10 ~ 30nm的突起层。这些不平整层的细粒之间所形成的路径会提供空穴直接射向阴极的机会,而这些错综复杂的路径会使漏电流增加。一般有三个方法可以解决这表面层的影响︰一是增加空穴注入层及空穴传输层的厚度以降低漏电流,此方法多用於PLED及空穴层较厚的OLED(~200nm)。二是将ITO玻璃再处理,使表面光滑。三是使用其他镀膜方法使表面平整度更好(如图三所示)。

[图三:ITO表面之原子力显微镜照片]

(2) ITO功函数的增加

当空穴由ITO注入HIL时,过大的位能差会产生萧基能障,使得空穴不易注入,因此如何降低ITO / HIL介面的位能差则成为ITO前处理的重点。一般我们使用O2-Plasma方式增加ITO中氧原子的饱和度,以达到增加功函数之目的。ITO经O2-Plasma处理後功函数可由原先之4.8eV提升至5.2eV,与HIL的功函数已非常接近。

加入辅助电极

由於OLED为电流驱动元件,当外部线路过长或过细时,於外部电路将会造成严重之电压梯度(voltage drop),使真正落於OLED元件之电压下降,导致面板发光强度减少。由於ITO电阻过大(10 ohm / square),易造成不必要之外部功率消耗,增加一辅助电极以降低电压梯度成了增加发光效率、减少驱动电压的快捷方式。铬(Cr:Chromium)金属是最常被用作辅助电极的材料,它具有对环境因数稳定性佳及对蚀刻液有较大的选择性等优点。然而它的电阻值在膜层为100nm时为2 ohm / square,在某些应用时仍属过大,因此在相同厚度时拥有较低电阻值的铝(Al:Aluminum)金属(0.2 ohm / square)则成为辅助电极另一较佳选择。但是,铝金属的高活性也使其有信赖性方面之问题;因此,多叠层之辅助金属则被提出,如:Cr / Al / Cr或Mo / Al / Mo,然而此类工艺增加复杂度及成本,故辅助电极材料的选择成为OLED工艺中的重点之一。

阴极工艺

在高解析的OLED面板中,将细微的阴极与阴极之间隔离,一般所用的方法为蘑菇构型法(Mushroom structure approach),此工艺类似印刷技术的负光阻显影技术。在负光阻显影过程中,许多工艺上的变异因数会影响阴极的品质及良率。例如,体电阻、介电常数、高解析度、高Tg、低临界维度(CD)的损失以及与ITO或其他有机层适当的黏着介面等。

封装

(1)吸水材料

一般OLED的生命周期易受周围水气与氧气所影响而降低。水气来源主要分为两种:一是经由外在环境渗透进入元件内,另一种是在OLED工艺中被每一层物质所吸收的水气。为了减少水气进入元件或排除由工艺中所吸附的水气,一般最常使用的物质为吸水材(Desiccant)。Desiccant可以利用化学吸附或物理吸附的方式捕捉自由移动的水分子,以达到去除元件内水气的目的。

(2)工艺及设备开发

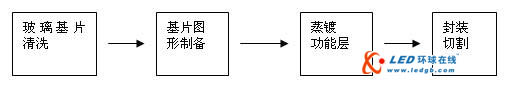

封装工艺之流程如图四所示,为了将Desiccant置於盖板及顺利将盖板与基板黏合,需在真空环境或将腔体充入不活泼气体下进行,例如氮气。值得注意的是,如何让盖板与基板这两部分工艺衔接更有效率、减少封装工艺成本以及减少封装时间以达最佳量产速率,已俨然成为封装工艺及设备技术发展的3大主要目标。

电子发烧友App

电子发烧友App

评论