电浆显示器(PDP)介绍

一、前言

随着电脑软硬体的发展与网际网路的兴起,使得人类的生活型态产生的重大变革,现代人的日常生活已经离不开显示器,只要透过适当的资讯接收器(显示器)与传播通路(无线传输与网际网路),人们的触角即可无远弗至。本文将为您介绍显示器之一的电浆显示器(PDP)的相关技术。

二、PDP的原理与制程介绍

(1) 发光原理

PDP的发光原理与日光灯的发光原理相同,都是在真空玻璃中注入惰性气体或水银气体,再利用加电压方式,使气体产生电浆效应而放出紫外线(UV光),藉此紫外线照射到涂布在玻璃管壁表面上之萤光粉时,萤光粉就会被激发出可见光,而可见光的颜色则由萤光粉的种类所决定。

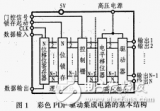

PDP显示器可想像成有数十万个以上被缩小化的萤光灯聚集在一起放电,每一个放电空间称为一个cell,在这些放电空间中所封入的气体为氖(Ne)与氙(Xe)或氦(He)与氙(Xe)等种类的惰性混合气体。这些气体经高电压控制会产生放电现象(电浆),此放电现象所释放出来的紫外线波长是以147奈米(nm)为主。在放电cell内侧所涂布的萤光体经147nm波长之紫外线激发则会发出的可见光。若是彩色PDP则萤光粉的种类须包括可发出红(R)、蓝(B)、绿(G)三原色光的三种不同萤光粉,而非单一种发白色光的萤光粉。由这三种萤光粉配置成直线状或马赛克状,当加电压於放电cell就引起放电,这时所产生之紫外线照射到cell内侧的萤光体即可发出红(R)、蓝(B)、绿(G)三原光的可见光。再配合驱动电路之设计与影像讯号处理则可将三种原色的光混合产生各式各样的颜色以形成彩色的画面。

(2) PDP基本结构

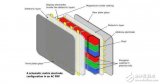

早期PDP商品的发展可简单的依照限制电流的方式或是其放电时所施加之电压型式可分为两种分为DC型PDP 与AC型PDP。DC型PDP是以直流(DC)电压启动放电并且以电阻限制其放电电流的大小,因此在结构中不可有介电体(电容)层的存在,因而导致无法累积壁电荷於介电层上,使得其需要较高的启动放电电压。为了要降低启动电压,因而设计有辅助阳极与辅助放电通道以协助启动放电;又为了容易限制放电电流以增加PDP之寿命,因而设计有电阻层。因此DC型PDP的结构较复杂,另一方面DC型PDP结构中的放电电极与萤光体是直接裸露在放电室(cell)中,因此容易在气体放电时受到电浆中之离子撞极导致损害及劣化,因而使PDP寿命降低。除此之外,其电阻层的设计在实际的制程上要使面板中所有cell内的阻值达到一致是有所困难的,而当电阻阻值差异过大时则会造成每个cell的启动电压不一致。如此则很难设计电路并且无法有效的控制产品的品质。反观AC型PDP在放电电极上有覆盖透明介电层与耐离子撞击之保护层(MgO层)。因此,为了能在介电层表面能引发放电,所以利用交流(AC)电压启动放电,又因其电极上覆盖有保护层可耐离子撞击故其寿命较DC型长。由於AC型PDP有结构简单与寿命长的优点,因此目前商品化之PDP产品是以AC型PDP为主流。所以接下来的讨论重点也就以AC型PDP为主。

(3) AC-PDP基本制程

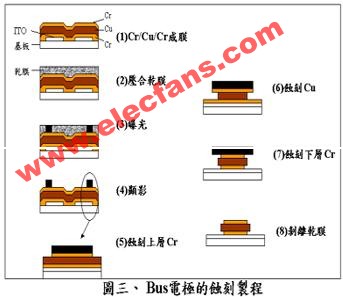

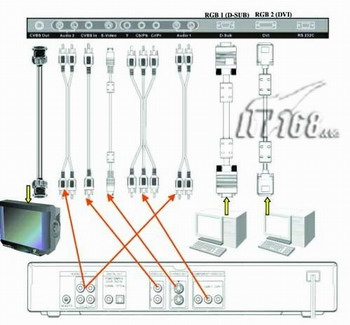

商品化的AC型PDP基本结构是由富士通公司在1996年所确立的,其基本制程可简单的分为上板制程与下板制程以及封合、组装制程(图一)。

3.1 上板制程:

3.1 (a) 透明电极之Pattern制作:

如图一所示,在上板制程中首先要在玻璃基板上制作透明电极。目前有两种;ITO或SnO2。ITO或SnO2在性质上有所差异(表一),ITO在耐热性与抗蚀性较差且成本较高,但透光率与导电性较佳。一般整面透明电极的制作是由玻璃厂商代工,若是ITO导电膜所采用的制程是以薄膜制程的物理溅镀法(sputtering)为主,然後以湿式蚀刻方式将ITO蚀刻成所需之透明电极图案(pattern)( 图二a)。而SnO2透明电极则因为是以CVD制程为主,其Pattern是以半导体lift-off的制程制作(图二b),需由面板厂商自行制造,这对面板厂商而言是多了一项制程反而会造成困扰。因此大多PDP面板制造商以购买ITO玻璃基板,再蚀刻ITO pattern为主。

3.1 (b) bus电极制作:

由於PDP面板在放电产生电浆时会有大量的热产生,造成透明电极的阻值变高,因而会影响气体放电的电压值。为了保持稳定的气体放电电压,特别在透明电极层上制作金属bus电极以增加导电度。此金属bus电极可视为辅助电极。在材料结构上有采用铬/铜/铬(Cr/Cu/Cr)的方式或是用银(Ag)电极。前者是以薄膜制程(溅镀法或电子束蒸镀法)在附有透明电极层基板上依次镀上三层金属,然後已湿式蚀刻制程依次将金属蚀刻以完成所需的图样(pattern)(图三)。而後者是以厚膜印刷的方式将银电极浆料(paste)透过有pattern的网版直接印刷在透明电极之上。除上述之两种方式以外,还有另外两种以湿式蚀刻制程为主。如杜邦公司开发一种称为Fodel之商品将银材料制作成带状之感光性乾膜(dry film),并利用压合机将乾膜压合在透明电极上,然後用黄光制程将其蚀刻成所需之pattern;另外一种是将银电极浆料制作成感光性的浆料,以印刷的方式将此材料整面印刷至附有透明电极的玻璃基板上面,然後在以黄光制程将其蚀刻成所需之pattern。

上述的四种方式都有不同的面板厂商采用。在成本考量上以第一种方式:镀Cr/Cu/Cr三层金属膜再蚀刻的制程最高,以直接印刷银电极浆料最便宜。而在pattern的精密度上考虑则是以蚀刻的方式较印刷的方式为佳。目前此bus电极的制程方式有朝向蚀刻银的感光性乾膜为主,因为此法所成型的pattern精密度高且已开发出回收蚀刻後银废料。

3.1(c) 黑色对比层(black strip)的制作 :

早期商品化PDP的影像对比不好,因此为改善此一性质特别在上板的电极旁制作黑色对比层。此层的制作方式有两种:一为直接pattern印刷法印刷黑色浆料;另一种为印刷感光性浆料後再蚀刻成所需的pattern。後者的精密度较高。

3.1(d) 透明介电层:

此层主要是以平面印刷之方式,将透明的介电玻璃材料印刷在整面电极与黑色对比层之上,目前也有厂商积极研究以乾膜方式制作。此层的要求包括其透明度要达到85%以上、表面平整度要小於2mm、不可有气泡产生及具有较高的耐电压性等性质。

3.1(e) 保护层:

此层之主要目的有两种,一种是要防止电浆中之离子撞击蚀刻透明介电层与电极,以增加PDP 之寿命;另一种是此材料本身具有较高的二次电子发射率,可以降低气体放电时的启动电压。此外对此层材料的要求还有两项,一为透明度要高;另一种是此材料本身可使PDP面板具有较宽的操作电压范围。目前经各种实验研究显示MgO是最耐离子撞击之材料之一且具有很高的二次电子发射效率与透光率(>90%),因此PDP是以MgO作为保护层材料,其制程是以薄膜制程中之电子束蒸镀法为主。目前也有研发以ion-plating的方式制作具有从优取向面的MgO膜。

3.2下板制程:

3.2(a) Data(或称address)电极:

此层是以银作为电极材料,一般厂商是以印刷法将银印刷至玻璃底板上为主。但也有研究开发感光性的银电极材料,以黄光蚀刻制程制作Data电极。虽然以黄光蚀刻制程制作Data电极之解析度与良率都很高,但有50%银材料被浪费掉使得成本过高。因此,目前朝向用回收银来重复使用以节省成本的方向研究。此外也有利用无电解电镀的方式将电极制作在玻璃基板上,但此法必须注意废液处理之问题。

3.2(b)白色反射介电层:

此层主要目的是要提高可见光之反射以增加亮度,并且提供平坦度高之平面,以降低制作阻隔壁之困难度。目前的量产方式是以印刷法为主;也有厂商研发将白色反射介电层制作成乾膜,再利用压合机将反射层压合在基板上。

3.2(c)阻隔壁(rib):

此层主要有两个目的,一为当作上下玻璃板间的支撑物(spacer) ;另一为防止萤光粉的混色。但随着使用者对PDP的亮度与对比之要求,目前阻隔壁已分为上下两种颜色,上层为黑色其目的是增加画面之对比;而下层为白色其目的是增加画面之亮度。由於阻隔壁层的高度要达到120~150mm且各阻隔壁顶端的平整度要相当一致,因此是目前最为困难的制程且是各厂商积极想要研发突破的制程。目前量产的方式以喷砂法为主流,但是其缺点包括 : 容易造成粉尘、材料浪费率过高、阻隔壁表面有孔洞、须配合其他方法如印刷法或黄光制程以至於制造成本偏高等问题。因此目前各厂商积极在研发喷砂後废料的再生或以印刷法来取代喷砂法以降低制造成本。

3.2 (d)萤光层:

此层是涂布在阻隔壁的两侧与各阻隔壁之间,且相邻两色间不可有混色之现象。此层一般多采用印刷方式将不同色之萤光浆料分别填入各阻隔壁之间,因此需要印刷三次。除了印刷也有研究用感光性萤光浆料或乾膜方式制作萤光层,但最终在成本考量下,仍是以印刷法主要方式。

3.3 排气、充气与封合组装制程

此制程是将已完成之上板与下板依照原先设计之对位记号贴合在一起并制作真空抽气管,其所使用的封合材料为低熔点(400~500oC)的玻璃粉(glass frit)并且以点胶涂布机将此玻璃封合层涂布在玻璃基板的四周。然後经烧付将上下板固定在一起并完成抽气管制程後,接着作加热真空排气处理。当真空度达到一定程度时再通入适量的惰性混合气体。此混合气体的成分大多为He+Xe 或Ne+Xe,而混合的比例与封入的量则是各厂之机密。在封合完成就进行老化处理(aging),其目的是使各个放电空间之放电发光的特性稳定。完成後即可进行电性与光学特性测试,然後再经过电子构装及测试即完成电浆显示器之制程。此制程是目前量产时的主要瓶颈所在,各设备与量产厂商都以研发新设备或改良此制程为主要目标。

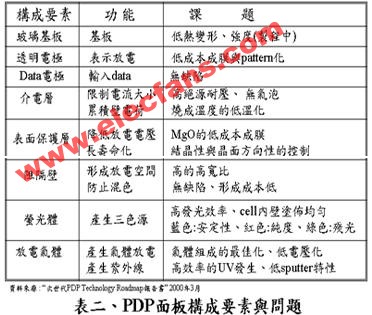

表二为PDP面板结构中的材料层与其特性之要求。由於目前PDP的各项制程与材料都还在不断地研发与改善,以期望能降低制作成本与良率,因此在此不作各项制程之详述。

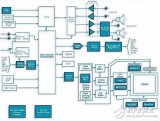

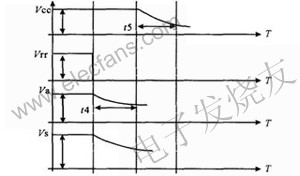

3.4驱动电路

PDP画面的灰阶显示是由其驱动方式所控制。因此驱动方式就会影响PDP产品画质的优劣,所以各厂商无不积极开发各自的驱动方式。就一般而言,主要的驱动方式都是将一个画面(frame)分成固定数目的子图场(subfield),然後依照画面所须来调整各个子图场的发光时间,以完成灰阶的表示。在设计驱动方式上所需考虑的主要因素包括有气体放电的特性、发光效率、面板亮度与对比、动态拟似轮廓(false contour)的抑制、消耗电力及散热等问题。早期商品化之产品是采用富士通公司所发表的ADS(Address Display Separation: 位址/表示分离型)驱动法为主,此种方式在灰阶显示效果与false contour的处理上不是非常理想。但随着消费者对画面品质之要求越来越高,因而各家厂商都全力发展更先进的驱动方法以改善画质效果。如富士通公司在1998年推出ALIS(Alternate Lighting of Surface Method) 驱动法。此法不但在画面的亮度、解析度及发光效率上都提高了许多,并大大地降低了消耗功率与成本。然而此驱动方式必需配合面板结构的改变,所以此驱动方式已成为富士通公司的特色。Pioneer公司也发表了CLEAR(Hi-Contrast &Low Energy Address & Reduction of False Contour Sequence )驱动法,此法的特色是可提高画面之对比、降低动态拟似轮廓及发光效率。松下电器产业也提出独自开发的Plasma AI驱动法,以提高画面之亮度与对比以及降低消耗功率。除了上述的公司外,各公司也都发展独自的驱动电路以符合自行生产之面板的特性并且避开专利权之问题。

三、未来发展

任何显示器商品要能够为市场所接受,除了要能满足基本功能需求外,最重要的就是价格的合理化。尽管目前PDP产品的优点已为一般大众所了解且其画面效果(如色温、亮度与对比等)也已接近CRT的品质。但就其售价与品质的相对性来与CRT做比较时,PDP仍然有许多待改进的地方。因此PDP商品在未来的开发方向应朝向两方面进行;(一)低价格化,(二)性能的提昇。就低价格化方面可由降低面板成本与降低电路成本达成,前者包括开发新材料、新设备、减少制程次数、设备与材料标准化以及提昇量产之良率;後者包括开发新的低电压驱动电路与电力回收系统,以及低价驱动IC。就性能的提昇方面而言可由提高发光效率与开发高速驱动系统而达成。前者包括亮度与对比之提昇、低消耗功率及低的启动电压;後者包括提高动画品质、多灰阶及影像之信赖度等等。

在1998年42寸VGA型的 PDP售价约为36万台币左右,而到今年不但品质已大幅提昇且价格已降价至20万台币左右,但是此价位仍然偏高很难吸引一般家庭使用者购买。一般日本生产厂商预定2003年将PDP售价降低至1寸为3000台币为目标,也就是说42寸VGA型的PDP约13万台币左右,以目前的降价速度来预测,此一价格目标很可能提前达成。在消费市场的评估调查下,一般家电业者普遍认为若PDP产品的价格在10万台币以内时,才能迅速普及至一般家庭。PDP产品普及率的达成除了PDP产品本身的价格与品质以外,还有很重要的一点就是软体的配合,即高画质数位视讯节目内容的多样化。然而数位化视讯传播已是必然的趋势,世界各国都已积极的在规划进行中,因此相信在不久的将来,一般家庭也能使用PDP产品欣赏高品质的数位化多媒体节目。

电子发烧友App

电子发烧友App

评论