无电感器的开关调节器

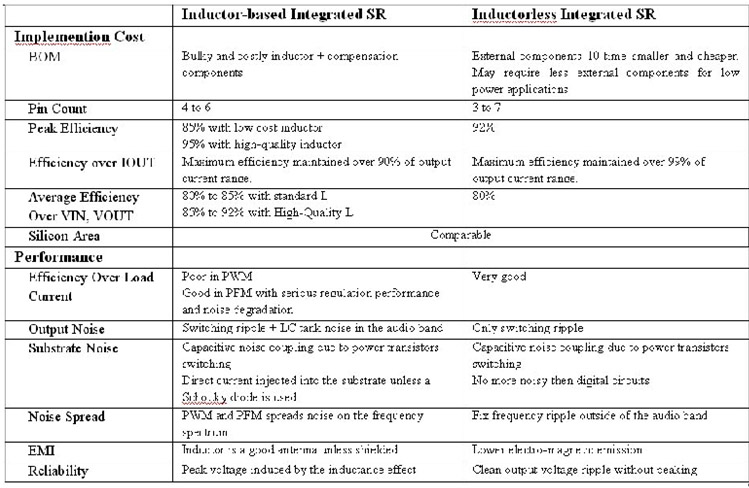

从前基于电感器的开关调节器(SRs)被认为是最佳的电源架构。但如今对于低功率和高集成度的电子系统来说,基于嵌入式电感器的SR具有多个约束,而这些约束都能利用无感架构予以克服。本文基于实现成本(BOM和引脚数)及性能(效率,噪声及可靠性),针对上述两种架构提供了量级并进行了定量比较。

实现成本和BOM清单

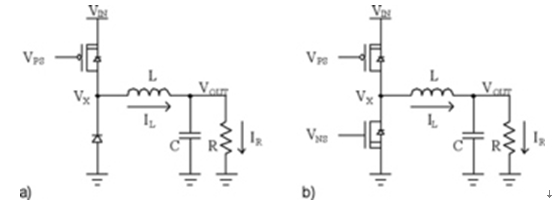

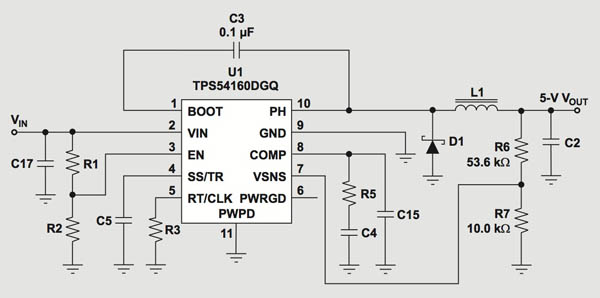

基于电感器的调节器(图1)的第一个也是最重要的一项约束就是成本和电感器尺寸。绝大多数情况下,电感器支配了集成SR的成本和尺寸。为了解决该问题,负责成本预算的消费产品设计师试图选用便宜的功耗大的电感器,但这将会降低功率效率。例如,如果在基于电感的SR中选用便宜的电感器来代替低ESR(等效串联电阻)电感器,将会损失高达10%的效率。从而基于电感的SR的优点将不复存在。

图1:普通的基于电感的升压(a)降压(b开关调节器。

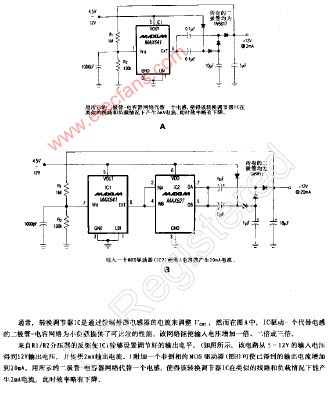

另一方面,无感SR(图2)只需要采用一个或两个小型且便宜的陶瓷电容器(飞跨电容Cf1和Cf2)来代替昂贵的电感器。事实上,对于给定的输出电容,电感器的成本大约是飞跨电容的5-10倍,且体积比也达到了5-10倍甚至更高。

图2:普通的无感开关调节器(a),带有飞跨电容的普通无感开关调节器(b)。

小电流时(<25mA),甚至可以把飞跨电容集成到硅片内,从而为高效率集成转换提供极高的集成度。此时调节器只需要一个外接输出电容器。

在许多已出版的有关采用嵌入式电感的集成SR的资料中都已明确地指出,这类SR需要采用非常高的开关频率,最终都落入人们的注意力之外,原因在于效率低,硅片尺寸大,还需要射频工艺。

还需注意的是,为了确保调节环路稳定和最佳性能,通常还需要外部元器件来补偿由LC滤波器(电感器和输出电容器构成)所形成的共轭极点。而在无感调节器中则无需补偿,从而减小了无源元器件的成本。

所需的引脚数可能是无感方案中的主要问题。从图1和2中可以看到,基于电感的SR需要4个引脚(VIN,VOUT,VX,和GND),而无感SR中则需3-7个引脚(VIN,VOUT,Cf11,Cf12,Cf21,Cf22,和GND),具体要取决于输出电流容量和VIN与VOUT的比值。

同样如上所述,在电感式解决方案中需要外部无源元件,这通常需要另外2个引脚。

总起来,电感式解决方案需要4-6个引脚,而无感方案则需要3-7个引脚。

性能和效率

无感SR,也叫做电荷泵(图2),众所周知,当输入电压可变时,其效率要低于电感式解决方案。但自从多模无感SR产品开发出来后,上述这种说法就不再成立了。这种方案在一般的电池电压范围内,所提供的平均效率与电感式SR相类似。

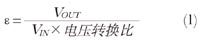

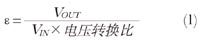

的确,在电荷泵转换器中,可利用多种拓扑结构来实现不同的转换比。例如,对于采用2个飞跨电容和不同开关模式的无感SR,可以实现11种电压转换比:即4/1,3/1,2/1,3/2,4/3,1,3/4,2/3,1/2,1/3以及1/4。如今可以实现在所有这些转换比之间进行自动选择的无感SR。效率为:

通过监控VIN和VOUT可以发现,SR将自动选择合适的转换比,根据VIN/VOUT工作点实现最高效率。例如,图3所示即为在2.6-5.5V的输入电压范围内以及针对两个不同的输出电压值,带有两个飞跨电容器的无感SR的效率曲线。

可见,这类的SR可以在整个输入电压范围实现高于80%的平均效率,很显然这与电感式解决方案所能实现的效率处于相同的范围。同样,对于像VIN=5V与VOUT=3.3V(USB电源线到I/O或模拟电压领域)这样的固定转换比,效率可以高达85%。

图3:无感开关调节器中效率与输入电压的关系。

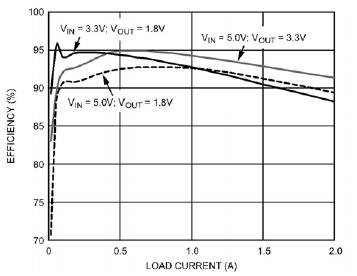

由于便携式电子系统中有多种操作模式,系统和不同子模组的电流消耗的变化很大。为这些子模组供电的SR必须在很宽的电流范围上实现高效率。因此,效率的另一个重要方面是其如何响应SR负载电流的变化。绝大多数电感式SR采用一个PWM调整环路。这种方案在负载最重时可以实现高效率,但当负载减轻时其效率迅速下降。

图4显示了在PWM电感式SR中效率对负载电流的依赖性。图中可见,轻负载时效率迅速下降。为了在较轻负载时维持效率,通常电感式SR采用耗能较小的解决方案,如PFM或PSM(脉冲跳频调制)。但是这类调制方案的缺点是严重地降低了SR的调节性能,还大大增加了固有的输出噪声。

图4还显示了电感器的ESR对最大可实现效率的影响。为了真正实现电感式SR提供商的数据手册中所标明的效率,就必须采用超低ESR的电感器,但这种电感器总是既大又贵。事实上,出于成本约束方面的原因,系统或生产工程师常常是寻找便宜的电感器。因此,电感式SR在较高的电流输出范围内(IOUT的10%-100%)的平均效率常常是位于80%到85%之间,如图4所示。实际上,电感式方案的平均效率已经降到了相对于无感SR方案中体积又小、价格又便宜的陶瓷电容器来说,即便是采用便宜的电感器,其尺寸和成本也显得很不值得的程度。

无感式SR在轻负载情况下也会有同样的效率损失。然而,像DOLPHIN的SRO-2.6~5.5/1/8~3.3这类产品,采用了创新的调整方案,减小了随着负载减轻时SR的功率损失,同时能够将效率保持在最佳-即满负载时的99%,而调整性能和噪声性能也没有任何损失。

图4:PWM电感式SR(a)和DOLPHIN公司SRO-2.6~5.5/1.8~3.3无感式SR(b)的效率与负载之间的关系,工作条件为VIN=3.3V&VOUT=1.8V。 从前基于电感器的开关调节器(SRs)被认为是最佳的电源架构。但如今对于低功率和高集成度的电子系统来说,基于嵌入式电感器的SR具有多个约束,而这些约束都能利用无感架构予以克服。本文基于实现成本(BOM和引脚数)及性能(效率,噪声及可靠性),针对上述两种架构提供了量级并进行了定量比较。

实现成本和BOM清单

基于电感器的调节器(图1)的第一个也是最重要的一项约束就是成本和电感器尺寸。绝大多数情况下,电感器支配了集成SR的成本和尺寸。为了解决该问题,负责成本预算的消费产品设计师试图选用便宜的功耗大的电感器,但这将会降低功率效率。例如,如果在基于电感的SR中选用便宜的电感器来代替低ESR(等效串联电阻)电感器,将会损失高达10%的效率。从而基于电感的SR的优点将不复存在。

图1:普通的基于电感的升压(a)降压(b开关调节器。

另一方面,无感SR(图2)只需要采用一个或两个小型且便宜的陶瓷电容器(飞跨电容Cf1和Cf2)来代替昂贵的电感器。事实上,对于给定的输出电容,电感器的成本大约是飞跨电容的5-10倍,且体积比也达到了5-10倍甚至更高。

图2:普通的无感开关调节器(a),带有飞跨电容的普通无感开关调节器(b)。

小电流时(<25mA),甚至可以把飞跨电容集成到硅片内,从而为高效率集成转换提供极高的集成度。此时调节器只需要一个外接输出电容器。

在许多已出版的有关采用嵌入式电感的集成SR的资料中都已明确地指出,这类SR需要采用非常高的开关频率,最终都落入人们的注意力之外,原因在于效率低,硅片尺寸大,还需要射频工艺。

还需注意的是,为了确保调节环路稳定和最佳性能,通常还需要外部元器件来补偿由LC滤波器(电感器和输出电容器构成)所形成的共轭极点。而在无感调节器中则无需补偿,从而减小了无源元器件的成本。

所需的引脚数可能是无感方案中的主要问题。从图1和2中可以看到,基于电感的SR需要4个引脚(VIN,VOUT,VX,和GND),而无感SR中则需3-7个引脚(VIN,VOUT,Cf11,Cf12,Cf21,Cf22,和GND),具体要取决于输出电流容量和VIN与VOUT的比值。

同样如上所述,在电感式解决方案中需要外部无源元件,这通常需要另外2个引脚。

总起来,电感式解决方案需要4-6个引脚,而无感方案则需要3-7个引脚。

性能和效率

无感SR,也叫做电荷泵(图2),众所周知,当输入电压可变时,其效率要低于电感式解决方案。但自从多模无感SR产品开发出来后,上述这种说法就不再成立了。这种方案在一般的电池电压范围内,所提供的平均效率与电感式SR相类似。

的确,在电荷泵转换器中,可利用多种拓扑结构来实现不同的转换比。例如,对于采用2个飞跨电容和不同开关模式的无感SR,可以实现11种电压转换比:即4/1,3/1,2/1,3/2,4/3,1,3/4,2/3,1/2,1/3以及1/4。如今可以实现在所有这些转换比之间进行自动选择的无感SR。效率为:

通过监控VIN和VOUT可以发现,SR将自动选择合适的转换比,根据VIN/VOUT工作点实现最高效率。例如,图3所示即为在2.6-5.5V的输入电压范围内以及针对两个不同的输出电压值,带有两个飞跨电容器的无感SR的效率曲线。

可见,这类的SR可以在整个输入电压范围实现高于80%的平均效率,很显然这与电感式解决方案所能实现的效率处于相同的范围。同样,对于像VIN=5V与VOUT=3.3V(USB电源线到I/O或模拟电压领域)这样的固定转换比,效率可以高达85%。

图3:无感开关调节器中效率与输入电压的关系。

由于便携式电子系统中有多种操作模式,系统和不同子模组的电流消耗的变化很大。为这些子模组供电的SR必须在很宽的电流范围上实现高效率。因此,效率的另一个重要方面是其如何响应SR负载电流的变化。绝大多数电感式SR采用一个PWM调整环路。这种方案在负载最重时可以实现高效率,但当负载减轻时其效率迅速下降。

图4显示了在PWM电感式SR中效率对负载电流的依赖性。图中可见,轻负载时效率迅速下降。为了在较轻负载时维持效率,通常电感式SR采用耗能较小的解决方案,如PFM或PSM(脉冲跳频调制)。但是这类调制方案的缺点是严重地降低了SR的调节性能,还大大增加了固有的输出噪声。

图4还显示了电感器的ESR对最大可实现效率的影响。为了真正实现电感式SR提供商的数据手册中所标明的效率,就必须采用超低ESR的电感器,但这种电感器总是既大又贵。事实上,出于成本约束方面的原因,系统或生产工程师常常是寻找便宜的电感器。因此,电感式SR在较高的电流输出范围内(IOUT的10%-100%)的平均效率常常是位于80%到85%之间,如图4所示。实际上,电感式方案的平均效率已经降到了相对于无感SR方案中体积又小、价格又便宜的陶瓷电容器来说,即便是采用便宜的电感器,其尺寸和成本也显得很不值得的程度。

无感式SR在轻负载情况下也会有同样的效率损失。然而,像DOLPHIN的SRO-2.6~5.5/1/8~3.3这类产品,采用了创新的调整方案,减小了随着负载减轻时SR的功率损失,同时能够将效率保持在最佳-即满负载时的99%,而调整性能和噪声性能也没有任何损失。

图4:PWM电感式SR(a)和DOLPHIN公司SRO-2.6~5.5/1.8~3.3无感式SR(b)的效率与负载之间的关系,工作条件为VIN=3.3V&VOUT=1.8V。

总之,图3和图4明确地显示了当根据效率来选择SR时,还要进一步考虑在最大负载条件下的可实现效率,以及随着系统中不同工作条件下(VIN,VOUT,IOUT)的效率变化。

一个重要的应用判据是SoC电路电源可以接受的噪声。调节器所提供的电压源有两个贡献源:一是从调节器输入耦合到输出上的噪声,被称作为PSSR(电源抑制比),另一个则是调节器自身的固有噪声。只要调节器具有足够的带宽和开环增益,无论是电感式还是无感式SR都能实现很高的PSSR。然而,这些调节器的开关特性是的固有噪声(调节器自身产生)成为主导噪声。因此首选的就是要选择固有噪声最小的SR。

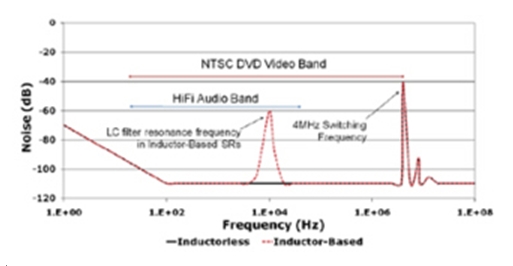

图5给出了无感式和电感式开关调节器的固有噪声(包括闪烁噪声和热噪声以及输出纹波)。这两种结构都在开关频率fsw与其谐波上呈现较高噪声。如果SR的负载对某些频率敏感,则SR开关频率必须位于该敏感频率范围之外。

图5:电感式SR的输出噪声特性。

对于电感式SR,在由电感和输出电容构成的LC滤波器谐振频率附近还分布着附加噪声。该频率为:

许多便携式应用中所需的L和C值,会构成一个LC滤波器,通常其谐振频率会落入音频或视频范围内。如图5所示,这类LC槽路的噪声幅度通常会超过SR白噪声,从而会改变像音频放大器这类敏感的模拟负载的性能。

减小开关固有噪声的幅度可以通过增加输出电容值来实现。不过,这将会把LC滤波器的谐振频率移入敏感的音频段的更深处。

衬底噪声

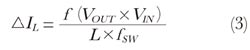

电流纹波是流经电感器(图7)的电流的峰峰值,定义为:

人们为什么希望降低电流纹波?有三个主要原因:即降低输出电压的纹波,降低衬底电荷的注入,以及在更大的输出电流范围被保持最佳的效率。

第一个原因是相当清楚的,因为电感式SR的输出电压纹波与流经电感器的电流纹波成正比。

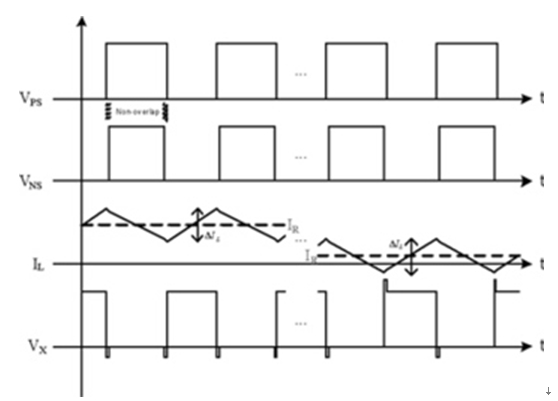

要理解第二个原因,需要回顾一下电感式SR的基本原理。为了简单化,我们采用电感式降压SR作为例子。但要注意这里所讨论的概念也同样适用于电感式升压SR。可以将其分为两大类(图6):即异步(a)和同步(b)调节器(也有一些从这两大类中派生出来其他类型,但这不属于本文讨论的范畴)。这两类SR之间的主要差别在于二极管的用法,而并非开关的用法,在异步方案中,

图6:异步(a)和同步(b)电感式开关调节器。

异步SR有一个主要优点,即比较简单,但由于二极管耗散了许多功率,从而无法实现高效率。另一方面,要利用同步SR获取高效率,两个开关必须不能同时导通。于是,必须采用非重叠的电路。

在非重叠期间,两个开关都处于关断状态,流经电感器的电流在两个开关图(6b中的VX)之间建立起一个电势,该电势将会激活开关的体二极管,并将电流直接注入到衬底中。这将产生衬底噪声,而且当SR的布线不好时,会增加闭锁的出现概率。显然,电流纹波越大,注入到衬底的瞬态噪声也就越大,这将引起很大的地噪声。此外,要评估或者仿真这类噪声对转换器乃至整个系统的影响是极其困难的。

消除这一问题以及潜在危险状态的唯一方法是在Vx上增加一个外部低Vth的肖特基二极管。该二极管将会在开关的体二极管之前被激活,从而消除了衬底电流注入。但这将增加BOM成本,且这一问题本来就已经是电感式SR的一个致命缺点了。

另一方面,在无感式SR中,注入到衬底中的噪声唯一来源是通过寄生电容的耦合而产生。因此,无感式SR产生的衬底噪声不会高于任何工作在同一时钟频率上、同等规模的数字电路所产生的噪声。就衬底噪声而言,集成一个无感式SR不会比集成一个CMOS逻辑块更危险。

图7:同步开关调节器的特性。

占空比谐波扩散噪声

电感式SR中利用一个PWM环路进行调节。这意味着输出电压纹波占空比将随工作条件而变化。于是,谐波失真不太好定义,它将随着VIN,VOUT,以及IR而改变。而无感式SR不受PWM的控制,而是利用线性调节,于是在输出端总能保持稳定的50%占空比。

EMI噪声

采用电感式SR的另一个不便之处是其潜在的EMI,这将随着系统的其他部分而产生。在PCB上有开关式电感器,基本上都会辐射图5所示频谱的电磁波。敏感的RF或模拟电路性能将会把此电磁现象大大改变,况且还极难预测或仿真。

SR也可能成为其他的电磁干扰源的受害者,因为这些干扰源将会通过电感器把噪声耦合到VOUT上。这是另一种难以预测和仿真的噪声源。

这些EMI问题可以通过屏蔽式电感器来解决,但不幸的是这又要增加成本,屏蔽式电感器要比非屏蔽式更贵。

可靠性

如图7中所示,节点VX上的势能可能达到VIN+Vth或-Vth。这将会产生高压,从而导致长期的可靠性问题。当SR的供电电压高于工艺技术所规定的电压(如4.2V锂电池)时,情况将会更糟。而这种‘超’压问题在无感式SR中将不会存在,从而将具备更高的电压可靠性,或者说更容易进行保护。

结论

下表总结了低功耗、高集成度的便携式电子系统中所用的电感式和无感式集成SR的优缺点。

总之,我们坚信无感式开关调节器将提供一个更具成本效益的解决方案,可以替代传统的电感式开关调节器,集成到便携式消费电子设备所用的SoC中。

电子发烧友App

电子发烧友App

评论