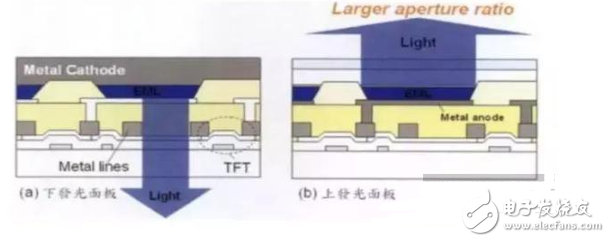

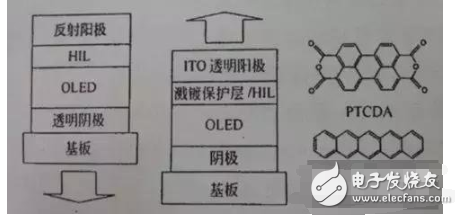

穿透式与上发光型OLED结构

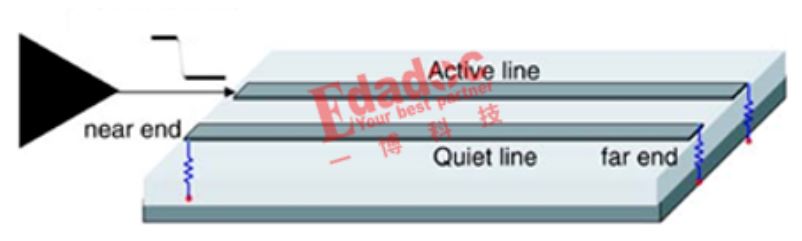

一般OLED器件的光都是经由基板射出,也就是下发光型。而所谓的上发光型就是光不是经过底下基板而是从其反面射出。如果基板之上为高反射的阳极,而阴极是透光的,则光是经由表面的阴电极放光。阳极材料若还是使用传统的透明ITO阳极,搭配透明阴极则器件的两面都会发光,也就是所谓的穿透式器件。

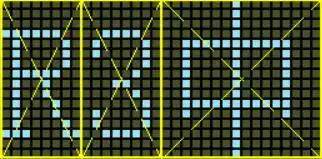

(a)上发光型器件;(b)下发光型器件;(c)穿透式器件

由于主动式OLED发光器件是有薄膜晶体来控制的,因此如果器件是以下发光形式放光,光经过基板时势必会被建立在基板上的TFT和金属线电路所挡住,所以实际发光的面积就会受到限制,缩减可以发光的面积所占的比率,也就是所谓的开口率。

穿透式器件的优势在于,不显示信息时面板是半透明的,显示信息时从两面都可接收到信息。

利用此特性,其应用与设计可以更灵活。穿透式与上发光型器件的发展必须先将阴极的透射率提高,因为光是透过阴极发出,因此阴极的透射率决定了器件出光的多少。而阴极通常都是由金属组成,透射率要高则势必要把金属厚度变薄,太薄无法导电,且会影响器件的工作稳定性,因此透光度受到一定的限制。

1.1透明阴极发展介绍

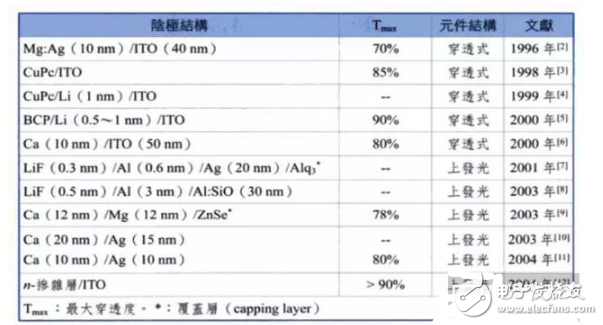

在穿透式和上发光器件中,最重要的就是透明阴极。要让光从阴极发出,最直接的做法就是将下发光器件的阴极镀薄,这样就不用考虑功函数的问题所以通常会再加上透明导电的ITO做辅助电极并同时增加阴极导电性,然而在有机层上溅镀ITO又不破坏器件不是容易的事,在这方面还需要许多的技术来克服。

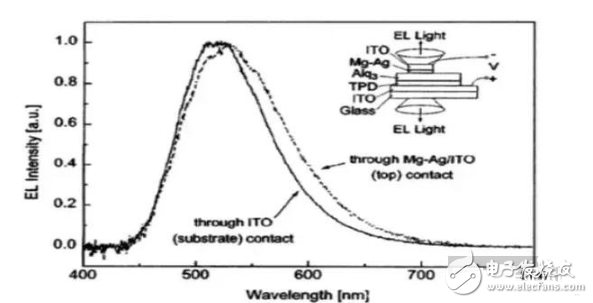

1996年,Forrest等人率先使用10nm的Mg:Ag(30:1)加上40nm的ITO当成半透明阴极,其透射率在可见光区大约为70%。所制成的器件上下都发光,外部量子效率加起来约0.1%。同时,溅射ITO的功率只有5W,沉积速率只有0.3nm/min,溅射40nm需要超过2h;而且薄的金属层不足以抵挡溅射过程对有机层的破坏,分子键被打断,能级发生变化。

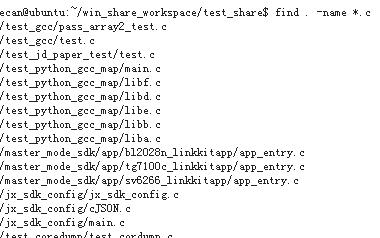

第一个具透明阴极的穿透式器件结构和EL光谱

以上溅镀ITO的制程,往往费时又要考虑溅镀时OLED器件可能受到的损坏,就采用热蒸镀的方法。

—2001年Hung和Tang等人利用热蒸镀金属完全取代ITO的溅镀制程。 —2003年,Han等人利用半透明的电荷注入层LiF(0.5nm)/Al(3nm)/Al:SiO(30nm)作为上发光型器件的阴极,Al:SiO不但具有好的透射率,更可以当作防止溅镀ITO造成器件损坏的缓冲层。 —2004年,Canon发表新的电子输运材料c-ETM,搭配碳酸铯掺杂物作为n-掺杂的电子注入层。

综上所述,透明阴极的透明度与导电度是一个重要的考量因素,对穿透式器件来说要达到两边出光亮一致,透明阴极需要有很好的透射性,且避免使用在可见光区有吸收的材料(如金属),而非金属阴极(如ITO)的溅镀需要非常小心地控制,避免OLED器件受到损坏。如果使用热蒸镀的薄金属阴极,太薄则导电度不好,太厚则透射性不佳,对于上发光型器件来说又会造成微共振腔效应,器件的光学设计需要进一步考虑。

1.2上发光型器件阳极

OLED的阳极通常都是由高功函数的材料所组成的。而上发光型器件中,阳极必须具有反射性。Au(5.1)、Ni(5.15)、Pt(5.65)功函数较高但反射率只有50%~60%,Al(4.28)、Ag(4.26)反射率90%以上但功函数稍低,通常要搭配合适功函数的材料,如Al/ITO、Ag/ITO或是Al/Ni、Al/Pt。或使用适合的空穴注入材料。CFx、MoOx、利用UV-ozone处理Ag表面形成薄膜 (4.8~5.1eV)。

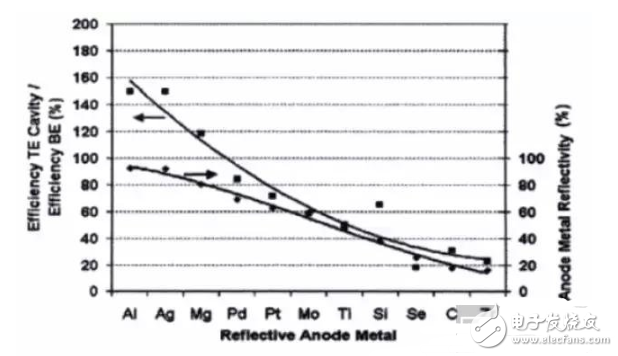

虽然高功函数阳极的空穴注入性能较好,但是只要选择适当的空穴注入层,上发光型器件的效率往往由阳极的反射率来决定。

显示以不同反射率的金属为阳极与器件效率的关系,其中以高反射的铝和银当作阳极,器件效率可以是下发光型器件的1.6倍。如果以反射率80%的镁当作阳极时效率也还超过下发光型器件。而其他反射率较低的金属,效率都比下发光型器件低,因此高反射阳极还是主流。

阳极反射率对器件效率影响的模拟图

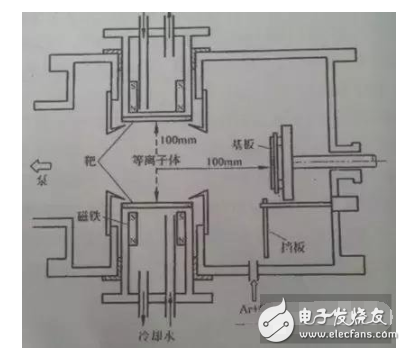

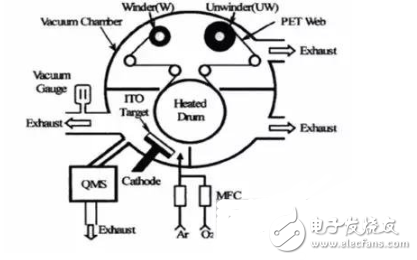

1.3不发生等离子体损伤的溅镀系统

为了在有机层上溅镀透明且导电性好的ITO,不少研究者吃尽了苦头。为解决这问题,除了溅镀保护层外,还可以从两方面着手,一是改进电子或空穴输运材料的热稳定性,并使之可以抵挡溅镀时高能量粒子(如反射的Ar原子、γ电子、带电离子)的破坏;另外则是发展特殊的溅镀系统,使有机膜损伤降到最低。

对向靶溅镀系统是近来引人注意的溅镀技术,其结构如图所示,与传统的溅镀腔体不同的是,基板不是面向靶材表面,而是与靶材面成90°的关系,高能量的粒子被磁场限制在等离子体内,因此可以使损伤降到最低。Samsung在SDI2004年发表了以此技术溅镀ITO和Al的结果,可以在基板无加热下,得到电阻率为6×10-4Ω·cm,且透射率大于85%的ITO薄膜。而与DC溅镀Al阴极的器相比,对向靶溅镀不会造成器件有明显的漏电,与热蒸镀阴极的器件几乎一样。

1.4微共振腔效应

所谓微共振腔效应就是器件内部的光学干扰,在OLED中,不论是上发光型或是下发光型器件,都存在程度不一的共振腔效应,微共振腔效应主要是指不同能态的光子密度被重新分配,使得只有特定波长的光在符合共振腔模式后,得以在特定的角度射出,因此光波的半高宽(FWHM)也会变窄,在不同角度的强度和光波波长也会不同。但在适当控制下,可使得上发光型器件的色纯度和效率都比下发光型器件大幅提升。

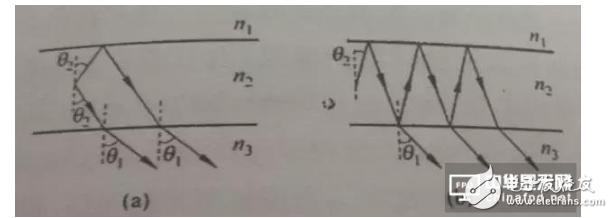

下发光型器件:阴极高反射率,阳极高透过率,大部分光直接从透明电极出射,一部分由高反射率的电极全反射,如图8-6(a),此时的干涉现象大致属于广角干涉。

上发光型器件:阴极为半透明金属,光的反射增加,造成多光束干涉,微腔效应更明显。发光强度和发光颜色会随视角而改变。

(a)广角干涉;(b)多光束干涉示意图

1.5阴极覆盖层

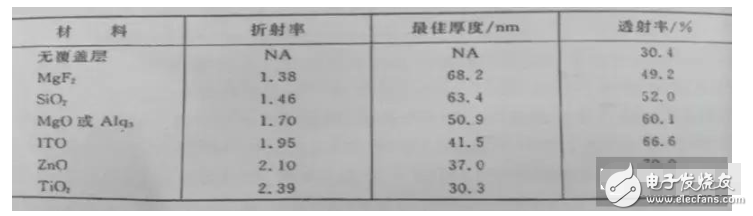

用“适当厚度”且“折射率相配”的材料作为覆盖层,可提高上发光型器件光的导出率。以LiF(0.3nm)/Al(0.6nm)/Ag(20nm)为阴极时,阴极透射率只有30%,表示有70%的光无法顺利射出器件表面,他们利用折射率由小到大的材料覆盖在此薄金属阴极上,发现覆盖层折射率愈大时,透射率愈大,且所需的最佳厚度愈薄不同的阴极覆盖层与阴极的透射率

串联式OLED结构

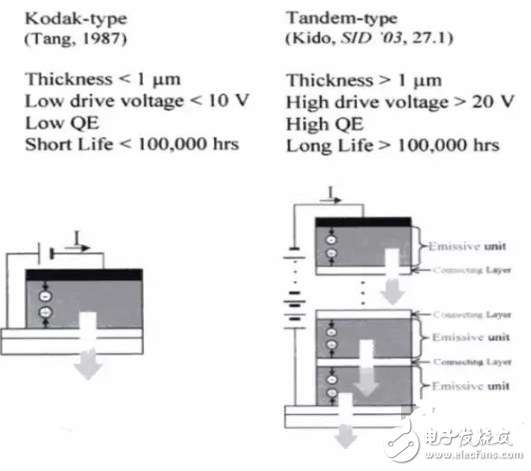

—串联式OLED的概念是由日本山形大学Kido教授首次提出,他们利用Cs:BCP/V2O5当作连接层,将数个发光元件串联起来。 —串联式OLED与传统OLED相比较,串联式OLED拥有极高的电流发光功率效率,其电流发光功率效率可以随着串联器件的个数呈倍数增长;在相同电流密度下测试时,串联式OLED与传统OLED的老化机制相似,但是由于串联式OLED的初始亮度可以在很小的驱动电流下变得很大,所以很适合照明使用,若换算成同样初始亮度时,串联式OLED的寿命比传统OLED长很多。但是这种器件的驱动电压也会随着器件串联的数目而呈倍数增加,所以它的电压发光功率效率并不会因为串联而增加。

传统与串联式OLED技术比较

可弯曲式OLED结构

1992年,Gustafsson等人首次发表利用ploy(ethylene terephtalate ,PET)当作可弯曲式的基板,再搭配可导电高分子,制作出第一个以高分子为主体的可弯曲式有机电致发光器件,此器件的量子效率约为1%。

之后于1997年,Gu等人则将小分子材料应用在器件中,取代原本高分子所扮演的角色,成功地制作出可弯曲式的小分子有机电致发光器件。

如果不考虑驱动电路设计方面的问题,单就可弯曲式器件的制作方面来看,就要考虑如基板材质的选择、水氧阻绝层的水氧阻绝能力、导电阳极的平整度与导电率、阳极的图案化制程、器件制作后的效率与颜色,还有器件完成之后的封装效果好坏、期间寿命的长短及可以承受的机械应力,如弯曲程度及弯曲次数等许多因素。

3.1基板

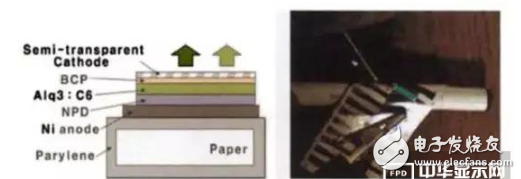

可弯曲式有机电致发光器件常使用的基板是塑料基板,包括PET、PEN、PES等,制作上发光型器件是则可使用金属箔基板,其他还有使用超薄玻璃及纸基板的。

以塑料为基板的OLED器件有下列优点:质量轻,耐久,可适应不同使用情况,可以使用低成本的roll-to-roll(卷镀式)制作技术。

Noda等人在2003年发表了以卷镀式制程制作ITO/PET,这种制作方式可以大量生产ITO/PET基板,降低成本。

PES的基板的Tg(203℃)>200℃,比PET的150℃还高,可以承受较高的制程温度,在基板上溅镀ITO或其他水氧阻绝层时,基板较不易受热变形而产生不良的影响,因此适合用来当做可弯曲式有机电致发光器件的基板。

另一个可以使用的基板种类就是金属基板。金属基板不但富于挠性且防止水、氧穿透的能力比塑料佳,最重要的是可以承受较高的制程温度。典型制作非晶体TFT的温度约300℃,无法制作在塑料基板上。

但由于金属不透光的特性,只能用来制作上发光型器件。如Wu等人在1997年发表的可弯曲式器件即是以铬金属为基板,铬基板厚度为200μm,表面抛光后的粗糙度为70μm。

2003年,Zhiyuan Xie 等人使用涂布1μm SOG薄膜的20μm钢箔当作基板,再搭配银当作阳极,制作出上发光型器件。Lee等人更发表了以纸为基板的FOLED,器件结构如图8-12,在纸基板上涂布一层parylene,在镀上镍为阳极。

但是器件在100mA/cm2的电流密度下,工作电压为19.5V而亮度才324cd/m2,效率并不是很好,但也显示出OLED几乎可以制作在任何基板上。

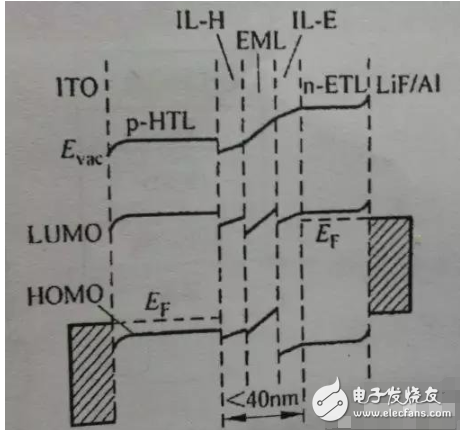

pp-i-n OLED结构

P-i-n OLED结构是指将p或n型的掺杂层作为元件的空穴和电子输运层,图8-18中间未做电性掺杂的材料厚度一般只有40nm左右,因此它的工作电压只有传统器件的一半,但除了电压降低外,必须维持高的发光效率才有意义,在如此高的空穴和电子注入电流下,如果复合效率不高还是无法得到高效率的发光器件。同样,复合后如何避免激子被这些电性掺杂物如Li+、Cs+或F4-TCNQ焠熄也是非常重要的额,尤其是Li和Cs非常容易在有机层间扩散。

因此在发光层与p或n型传送层之间 ,必须分别加入一中间层。这些中间层的主要目的是避免发光层与p或n型输运层直接接触,降低焠熄几率,并且要求IL-H具有电子阻隔能力,IL-E则有需要空穴阻隔能力,才可以在如此薄的发光层中有效复合。

倒置式的OLED结构

倒置式的OLED(IOLED)器件是在基板上先制作阴极,在阴极金属上蒸镀有机薄膜后再生长阳极导电膜,与一般器件的制作流程刚好相反,IOLED主要的好处是适合与n-沟道 a-Si薄膜晶体管结合,便于制作大面积高效率的主动矩阵驱动的器件。

倒置式的OLED结构示意图与PTCDA和pentacene的化学结构—IOLED相关研究最早是由Baigent等人在硅芯片上成长高分子薄膜后,再溅镀ITO作为阳极。 —Forrest等人于1997年首次提出小分子式的倒置式OLED,并发现CuPc或PTCDA可作为溅镀保护层。 —2003年,Dobbertin等人使用具有高空穴穿导率及高热稳定性的并五苯有机材料作为溅镀保护层,并在溅镀ITO时以较低功率及较高功率两阶段溅镀。

同年, Dobbertin等人又发表了一边文章,介绍在小分子有机材料上以旋转涂布法,沉积一层高分子材料(PEDOT)作为溅镀保护层。 —2004年,Miyashita等人改以MoO3取代有机材料作为溅镀保护层兼空穴注入层,发现可以得到与传统下发光型器件一样的效能。

另一个需注意的是倒置式OLED阴、阳极电荷注入问题,由于阴极成长在基板上,需要进一步微影光刻成适当的图形,因此反应性高的低功函数金属(如Li、Ca、Mg)已不能使用,另外新溅镀的ITO阳极功函数并不够高,因此无法像传统的OLED器件那样达到相同的效能。Jung等人用N2等离子体处理铝阴极的表面,使得电子更容易注入电子输运层,Wu等人则是使用薄Alq3/LiF/Al/作为IOLED的电子注入层,并比较Al、Ag作为阴极的差异。其他如使用n和p掺杂的方法都可有效改善IOLED在阴阳极电荷注入的问题。

电子发烧友App

电子发烧友App

评论