为应对温室气体排放带来的气候变化问题,能源正朝着清洁化和绿色化发展。近日,国家发展改革委、国家能源局等九部门联合印发《“十四五”可再生能源发展规划》,明确到2025年,可再生能源年发电量达到3.3万亿千瓦时左右。“十四五”期间,可再生能源发电量增量在全社会用电量增量中的占比超过50%,风电和太阳能发电量实现翻倍。

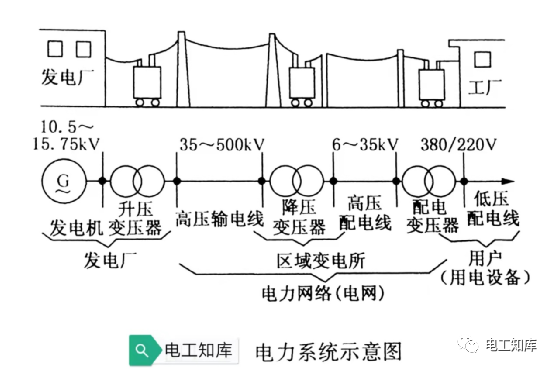

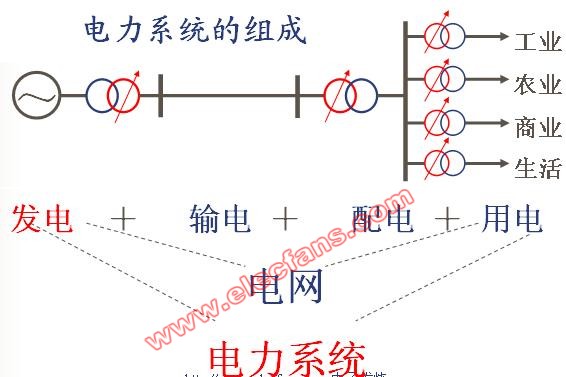

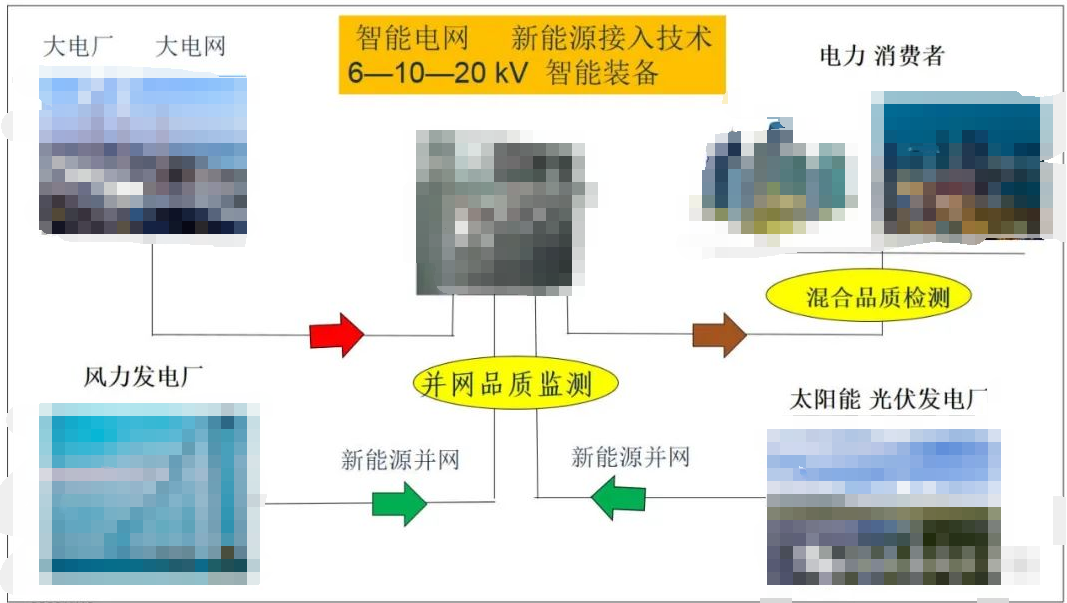

可再生能源发电份额增加的同时也为电网的发、输、配、用等多个环节带来了严峻考验。本文选取了风力发电维护,可再生能源储能两个典型场景,以全球高性能模拟技术提供商ADI公司的方案为例,谈谈如何实现电力系统从火力发电到可再生能源发电的平稳过渡。

捕捉关键故障,选好MEMS传感器以完成风轮机状态监控

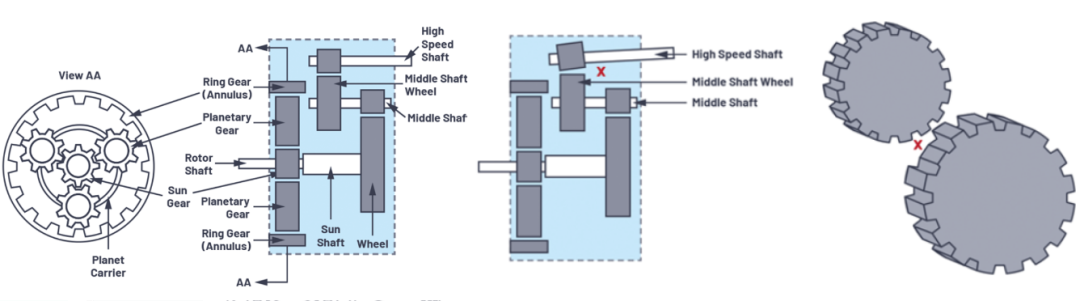

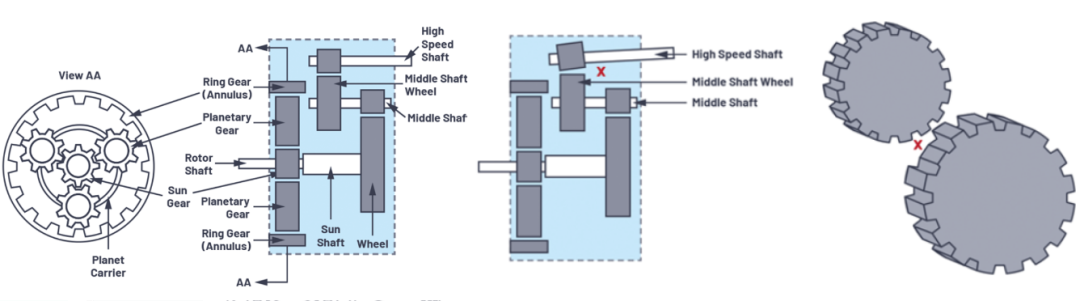

随着风力发电机存量不断增加,设备损耗及维护将将是后续运营的首要关注点。对于风轮机(WT)装置而言,变速箱、转子叶片、发电机和塔架都是常见的故障点,其中变速箱每次故障的平均成本最高,一次大型更换平均花费230,000欧元。对WT设置进行基于状态的监测(CbM)可提前发现故障,防止整个风轮机出现成本高昂的停机。

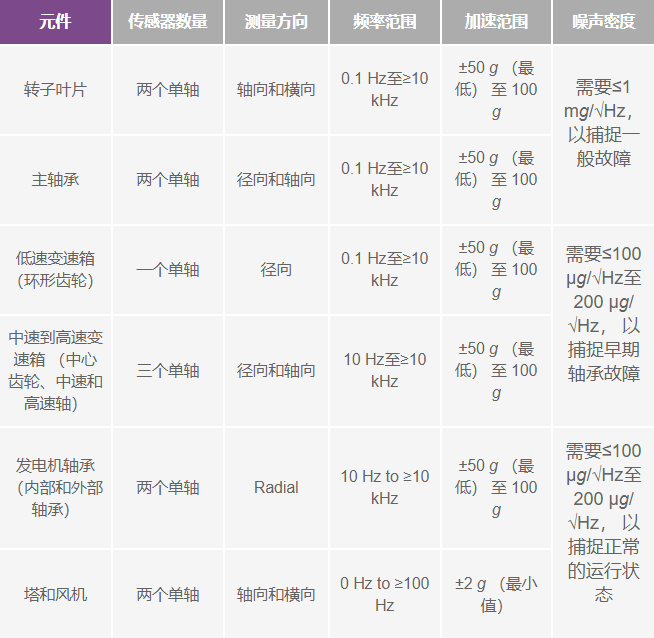

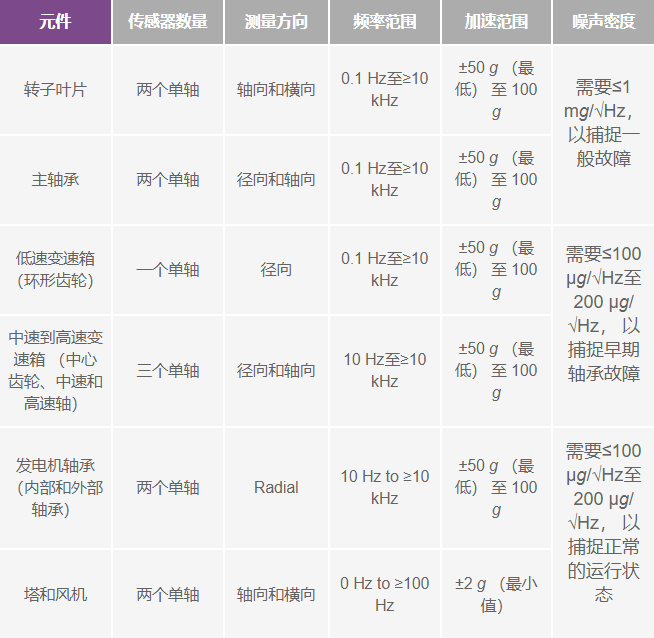

然而,为风轮机选择适合的振动传感器却存在诸多限制:首先是变速箱,其结构中包括一个低速转子轴和主轴承,在风力驱动转子叶片时以不到25 RPM (0.42 Hz)的转速运行,要捕获不断增加的振动信号,需要振动传感器使用直流电运行,行业认证指南特别指出,振动传感器的性能需要达到0.1 Hz;变速箱的高速轴通常以3200 RPM (53 Hz)的转速运行;为了提供足够带宽来捕捉轴承和齿轮故障的谐波,推荐低速和高速轴振动传感器的性能达到10 kHz及以上;此外,传感器的本底噪声最好在100 µg/√Hz至200 µg/√Hz之间,以更早检测出轴承故障;同时,变速箱本身很复杂,所以建议使用至少6个振动传感器来实施状态监控。

再次是转子叶片和轮毂组件,叶片边缘变形的固有频率在0.5 Hz至30 Hz之间,叶片扭转变形的固有频率高达700 Hz。用振动传感器测量基频以外的频率需要更大的带宽,同时还能测量0.1 Hz至≥10 kHz的频率范围。其中一个传感器放在转子轴上,另一个放在横向方向上。振动传感器在转子叶片上可以实现高频率测量范围,它也必须具备至少50 g的大幅度测量范围。

最后是塔身倾斜问题,为了能在零风条件下,也可以检测到倾斜,需要使用操作功率可以低至0 Hz的传感器。研究证实,最小±2 g范围的振动传感器足以对塔实施监控。

风轮机状态监控对振动传感器的要求

综上,为对转子叶片、主轴承、低速变速箱等实施正常监控,捕捉关键故障,ADI提供 ADXL1002、ADXL1003、ADXL1005和 ADcmXL3021 MEMS传感器,可轻松满足风轮机应用的振动监控对带宽、范围和噪声密度的要求。这些MEMS传感器的性能可以低至0 Hz,超低的µg/√Hz噪声密度也能满足轴承故障的监测需求。与基于压电的传统传感器相比,MEMS接口在数据接口和电源供应方面更加灵活,能与使用现场总线(RS-485、CAN)或基于以太网的网络操作的现有系统轻松集成。并且MEMS在长时间使用时具有更好的灵敏度和线性度,ADXL1001 MEMS加速度计在满量程范围内具有小于0.025%的典型非线性规格,在风轮机应用中具有出色性能。

用于风轮机状态监控的合适的MEMS传感器

对于风轮机塔监控,可选用具有较低的带宽和范围测量性能以及良好的直流稳定性的ADXL355 和 ADXL357 ,这对于测量风轮机塔的倾斜度非常重要。ADXL355/ ADXL357的气密封装保证了良好的长期稳定性,在10年使用寿命中,ADXL355的重复性在±3.5 mg以内,为倾斜测量提供了高度精准的传感器。

用好储能系统,搭建双碳目标下的可再生能源电力体系

相较煤炭、石油和天然气等不可再生能源,风能和光能几乎可以无限获取,但它们却受环境、时段等多种因素掣肘。为应对可再生能源发电的随机性、波动性和间歇性,储能系统(ESS)将在可再生能源电力体系中大幅应用。储能系统相当于电能领域的油罐或煤炭仓库,可以用于住宅和工业规模的多种应用当中。在住宅应用中,很容易将光伏逆变器接入蓄电池,在家存储和使用能量,或者用太阳白天产生的能量在晚上为汽车充电。在工业或公用事业规模的应用中,储能系统可用于不同目的:从调节光伏和风能到能源套利,从后备支持到黑启动,重要的是从总成本角度考虑,可以延缓投资。

可再生能源、储能系统和电动汽车充电基础设施的整合

储能系统的关键组件是电池管理/监控系统(BMS)。BMS负责监控各单体蓄电池的工作状态,通过通讯的方式上传电池相关信息和状态,防止电池的过充与过放。由于电力系统承担着基本工作任务,在实施储能电池管理系统时必须确保数据的准确性和完整性,同时不断进行状态评估,以便能够持续采取必要的措施。

为了实现上述目标, ADI针对储能市场推出了的18通道3mV精度的BMS电池管理芯片ADBMS1818,非常适合电网储能应用,可测量多达18个串联连接的电池单元,总测量误差小于3.0 mV,具有0V至5V的电池测量范围,适合大多数电池化学应用。

可再生能源发电份额增加的同时也为电网的发、输、配、用等多个环节带来了严峻考验。本文选取了风力发电维护,可再生能源储能两个典型场景,以全球高性能模拟技术提供商ADI公司的方案为例,谈谈如何实现电力系统从火力发电到可再生能源发电的平稳过渡。

捕捉关键故障,选好MEMS传感器以完成风轮机状态监控

随着风力发电机存量不断增加,设备损耗及维护将将是后续运营的首要关注点。对于风轮机(WT)装置而言,变速箱、转子叶片、发电机和塔架都是常见的故障点,其中变速箱每次故障的平均成本最高,一次大型更换平均花费230,000欧元。对WT设置进行基于状态的监测(CbM)可提前发现故障,防止整个风轮机出现成本高昂的停机。

风轮机变速箱的结构及常见的中轴齿轮断齿问题

然而,为风轮机选择适合的振动传感器却存在诸多限制:首先是变速箱,其结构中包括一个低速转子轴和主轴承,在风力驱动转子叶片时以不到25 RPM (0.42 Hz)的转速运行,要捕获不断增加的振动信号,需要振动传感器使用直流电运行,行业认证指南特别指出,振动传感器的性能需要达到0.1 Hz;变速箱的高速轴通常以3200 RPM (53 Hz)的转速运行;为了提供足够带宽来捕捉轴承和齿轮故障的谐波,推荐低速和高速轴振动传感器的性能达到10 kHz及以上;此外,传感器的本底噪声最好在100 µg/√Hz至200 µg/√Hz之间,以更早检测出轴承故障;同时,变速箱本身很复杂,所以建议使用至少6个振动传感器来实施状态监控。

再次是转子叶片和轮毂组件,叶片边缘变形的固有频率在0.5 Hz至30 Hz之间,叶片扭转变形的固有频率高达700 Hz。用振动传感器测量基频以外的频率需要更大的带宽,同时还能测量0.1 Hz至≥10 kHz的频率范围。其中一个传感器放在转子轴上,另一个放在横向方向上。振动传感器在转子叶片上可以实现高频率测量范围,它也必须具备至少50 g的大幅度测量范围。

最后是塔身倾斜问题,为了能在零风条件下,也可以检测到倾斜,需要使用操作功率可以低至0 Hz的传感器。研究证实,最小±2 g范围的振动传感器足以对塔实施监控。

风轮机状态监控对振动传感器的要求

综上,为对转子叶片、主轴承、低速变速箱等实施正常监控,捕捉关键故障,ADI提供 ADXL1002、ADXL1003、ADXL1005和 ADcmXL3021 MEMS传感器,可轻松满足风轮机应用的振动监控对带宽、范围和噪声密度的要求。这些MEMS传感器的性能可以低至0 Hz,超低的µg/√Hz噪声密度也能满足轴承故障的监测需求。与基于压电的传统传感器相比,MEMS接口在数据接口和电源供应方面更加灵活,能与使用现场总线(RS-485、CAN)或基于以太网的网络操作的现有系统轻松集成。并且MEMS在长时间使用时具有更好的灵敏度和线性度,ADXL1001 MEMS加速度计在满量程范围内具有小于0.025%的典型非线性规格,在风轮机应用中具有出色性能。

用于风轮机状态监控的合适的MEMS传感器

对于风轮机塔监控,可选用具有较低的带宽和范围测量性能以及良好的直流稳定性的ADXL355 和 ADXL357 ,这对于测量风轮机塔的倾斜度非常重要。ADXL355/ ADXL357的气密封装保证了良好的长期稳定性,在10年使用寿命中,ADXL355的重复性在±3.5 mg以内,为倾斜测量提供了高度精准的传感器。

用好储能系统,搭建双碳目标下的可再生能源电力体系

相较煤炭、石油和天然气等不可再生能源,风能和光能几乎可以无限获取,但它们却受环境、时段等多种因素掣肘。为应对可再生能源发电的随机性、波动性和间歇性,储能系统(ESS)将在可再生能源电力体系中大幅应用。储能系统相当于电能领域的油罐或煤炭仓库,可以用于住宅和工业规模的多种应用当中。在住宅应用中,很容易将光伏逆变器接入蓄电池,在家存储和使用能量,或者用太阳白天产生的能量在晚上为汽车充电。在工业或公用事业规模的应用中,储能系统可用于不同目的:从调节光伏和风能到能源套利,从后备支持到黑启动,重要的是从总成本角度考虑,可以延缓投资。

可再生能源、储能系统和电动汽车充电基础设施的整合

储能系统的关键组件是电池管理/监控系统(BMS)。BMS负责监控各单体蓄电池的工作状态,通过通讯的方式上传电池相关信息和状态,防止电池的过充与过放。由于电力系统承担着基本工作任务,在实施储能电池管理系统时必须确保数据的准确性和完整性,同时不断进行状态评估,以便能够持续采取必要的措施。

为了实现上述目标, ADI针对储能市场推出了的18通道3mV精度的BMS电池管理芯片ADBMS1818,非常适合电网储能应用,可测量多达18个串联连接的电池单元,总测量误差小于3.0 mV,具有0V至5V的电池测量范围,适合大多数电池化学应用。

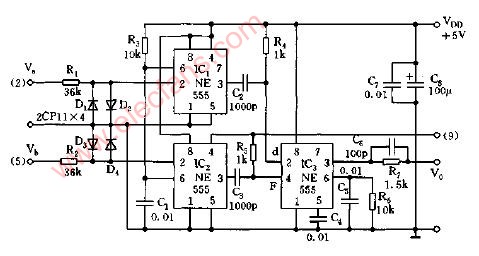

基于ADBMS1818芯片的BMS评估平台

多电池串联应用中,往往存在过充或者欠充,这是因为电池模块中每个电芯的容量不同,充放电能力也会有微小的误差。 ADBMS1818 带有被动的均衡,可以提供200毫安的均衡能力,可有效解决上述问题。另外ADBMS1818的9个通用数字I/O接口可以作为温度测量。这些功能共同组成了单芯片完成一个电池包所有检测的功能。如果把这些数据送到整个电池包的管理单元,每个电池包的设计就会大大简化。

电子发烧友App

电子发烧友App

评论