为了适应基板高载荷、 高可靠的要求, 制备了一种适用于 LTCC 应用的高抗弯强度微波介电陶瓷材料。该陶瓷材料由 Ca-Mg-Zr-Zn-B-Si 微晶玻璃和氧化铝构成。采用差热热重同步分析仪、 扫描电镜、 X 射线衍射分析仪、 带谐振腔夹具的矢量网络分析仪和三点抗弯测试仪研究了陶瓷材料的烧结性能、 微观结构、 抗弯强度和介电性能。860 ℃烧结 15 min 获得陶瓷具有最佳致密度, 其抗弯强度大于 400 MPa, 1. 9 GHz 频率时 ε r = 8. 12, tanδ= 0. 0028; 15 GHz 频率时 ε r = 7. 96, tanδ=0. 0031。该陶瓷与金、 银电极共烧匹配良好, 适用于制备 LTCC 基板。

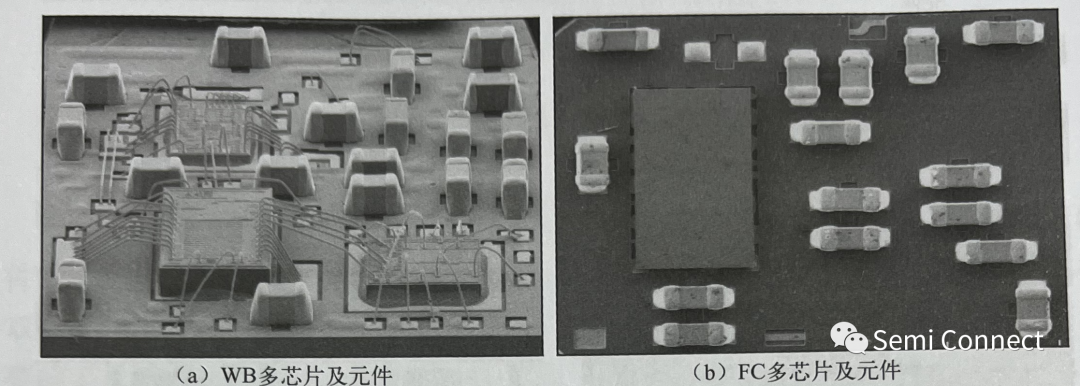

随着航天器及卫星载荷对电子设备的体积与质量的要求提高, 对新材料及新工艺的需求愈发迫切。低温共烧陶瓷(Low Temperature Co-fired Ceramics,LTCC)基板材料作为 MCM 多芯片微组装工艺的首选材料, 对于减小航天器载荷的体积与质量, 适应空间极端环境具有重要意义。因此, LTCC 材料除要求良好电性能外, 良好的机械性能对提升 LTCC 基板载荷能力和可靠性也是至关重要的 。

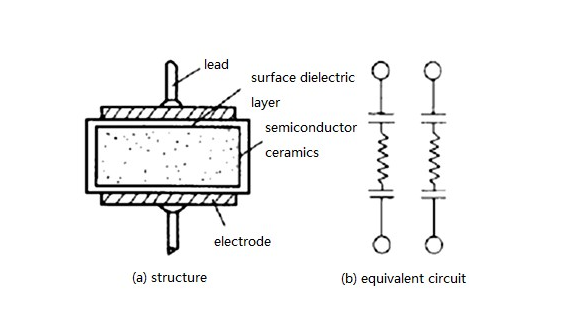

Kawai 等提出, 在 LTCC 材料中增加玻璃粉中析出晶相的数量和减少残余玻璃相的数量, 或在微观结构中引入各向异性晶相, 各向异性晶相通过裂纹偏转和改变裂纹扩展方向可提高抗弯强度。然而, LTCC 材料需要兼顾其他性能和应用工艺, 单纯引入各向异性晶相或者减少残余玻璃相将导致其他性能恶化和应用受限; Kim 等 [5-6] 也针对 LTCC材料的抗弯强度进行实验和分析, 但所制备材料的抗弯强度仅为 167 MPa。经过多年的研究, Murata和 Kyocera 等厂商相继开发出 LTCC 基板封装用高抗弯强度材料, 并应用于高可靠领域, 在材料开发和产品质量等方面均具有领先优势。目前, 国内对LTCC 基板材料展开了一些研究 , 但关于高抗弯强度 LTCC 材料的研究尚处于空白状态。 CaO-B 2 O 3 -SiO 2 微晶玻璃是已知具有良好微波介电性能的 LTCC 基板材料, 但其抗弯强度低于200 MPa。氧化铝具有较高的抗弯强度和良好的微波介电性能, 但烧结温度高于 1350 ℃。本文选用氧化铝为填料, 选用 MgO、 ZnO、 ZrO 2 部分取代CaO-B 2 O 3 -SiO 2 微晶玻璃中的 CaO, 以微晶玻璃作为低温相, 以获得一种高抗弯强度微波介电 LTCC基板材料, 并研究其烧结特性、 介电性能、 抗弯强度、 热导率及与电极浆料 Ag、 Au 的匹配性。

1 实验

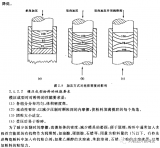

按质量分数 25% ~ 35% CaO, 2% ~ 6% MgO、4%~8%ZnO、 5%~10%ZrO 2 、 19%B 2 O 3 、 34%SiO 2分别称取碳酸钙(CaCO 3 )、 硼酸(H 3 BO 3 )、 碳酸镁(MgCO 3 )、 氧化锆(ZrO 2 )、 氧化锌(ZnO)、 二氧化硅(SiO 2 ), 以上原料均为分析纯。将原料球磨混合均匀后装入铂金坩埚, 在 1450 ℃保温 60 min 熔融, 倒入去离子水中冷淬成玻璃渣, 然后采用气流磨将玻璃渣粉碎成 D50 为 2~4 μm 的玻璃粉备用。称取 1260 g 玻璃粉、 1740 g 氧化铝粉(原晶粒度为2 μm, 采用质量分数 0. 5%Co 2 O 3 改性)、 3000 g 乙醇、 40 g 分散剂、 12000 g 氧化锆球进行球磨, 通过球磨时间来控制瓷浆料中瓷料粒径 D50 在 1. 5~2. 0 μm 范围内, 然后加入 1100 g 质量分数为 15%的聚乙烯醇缩丁醛(polyvinyl butyral, PVB)乙醇溶液作为粘结剂和 110 g 的 DOP 作为增塑剂, 继续球磨 24 h 后采用刮刀流延制备成生瓷带。

将生瓷带叠层、 温等静压(等静压压强为 22MPa, 温度为 70 ℃, 保压时间为 20 min)制成巴块,再按照测试样品尺寸要求切块成生坯; 将生坯在空气气氛中进行烧结, 以 2 ℃ / min 的升温速度升至 450℃保温 2 h, 再以 5 ℃ / min 的升温速度升至 840~870℃保温 15 min, 最后随炉冷却得到陶瓷样品。

采用型号为 Shimadzu DTG-60 的差热热重同步分析仪进行玻璃组分的热分析, 升温速率为 10 ℃ /min, 气氛为空气, 温度范围为室温至 900 ℃。采用 Sartorius 天平及密度附件测试样品的密度。采用型号为 SU3500 的 HITACHI 扫描电子显微镜观察陶瓷样品的微观结构。陶瓷样品的相结构采用 DX-2700BH 型 X 射线衍射仪进行分析。采用型号为N5235B 的矢量网络分析仪及分离式谐振腔夹具测试陶瓷样品的微波介电性能, 测试频率为 1. 9 GHz和 15 GHz, 测试温度为 20 ℃。通过三点抗弯强度测试仪进行抗弯强度的检测。陶瓷样品的热膨胀系数(TEC)采用 KY-PCY-Ⅲ膨胀仪进行测试, 测试温度范围为 25~300 ℃。

2 结果与分析

2. 1 生瓷带的 DTA 分析

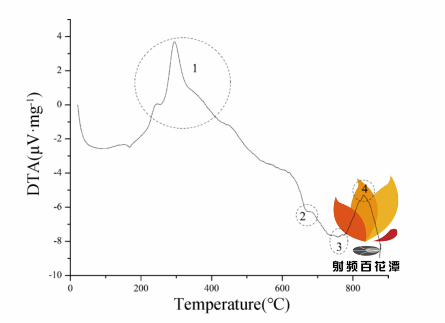

图 1 是生瓷带的 DTA 曲线。由图 1 可知, 在200~400 ℃(区域 1)处生瓷带的差热曲线出现了明显放热峰, 对应 DOP 和 PVB 的分解、 气化过程。在 655 ℃(区域 2)处曲线出现了明显的下陷(吸热峰), 是玻璃粉的玻璃软化温度。从 780 ℃ (区域3)开始生瓷带的差热曲线出现放热现象, 表明在该温度点玻璃相开始析晶, 835 ℃处(区域 4)为放热峰, 是玻璃相的析晶峰。因此, 在 850 ℃左右烧结并保温 15 min 可获得致密的陶瓷样品。

图 1 生瓷带的 DTA 曲线

2. 2 陶瓷样品的烧结特性

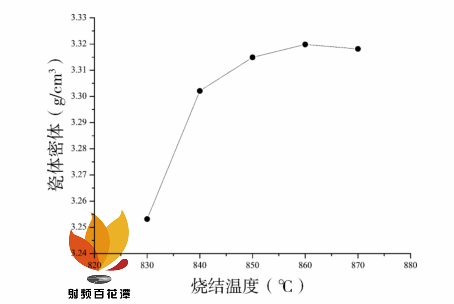

图 2 为陶瓷样品密度与烧结温度的关系。随着烧结温度的升高, 陶瓷样品的密度先增大后略微降低。在烧结温度为 860 ℃时, 陶瓷样品获得最高的密度 3. 32 g/ cm 3 。因此, 烧结温度 860 ℃时, 陶瓷样品具有最高致密度。

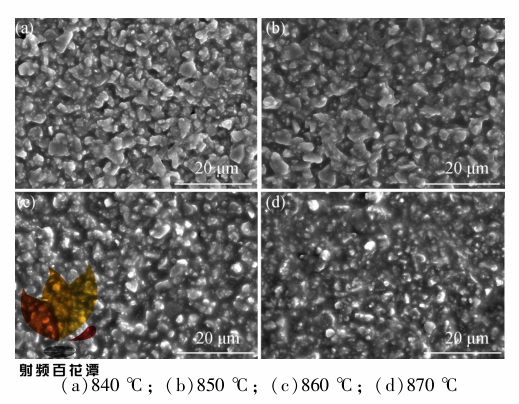

图 3 为陶瓷样品的 SEM 图(a、 b、 c、 d 分别对应烧结温度 840, 850, 860, 870 ℃)。由图 3(a)可以看出, 氧化铝颗粒均匀分布, 玻璃组分包裹在氧化铝颗粒表面并填充在颗粒间空隙中, 但表面较粗糙, 存在空洞, 氧化铝颗粒间空隙填充不够; 烧结温度升高至 850 和 860 ℃, 如图 3(b)和图 3(c)所示, 样品表面空隙越来越少; 当烧结温度继续升高到 870 ℃, 如图 3(d)所示, 瓷体表面出现圆形气孔, 氧化铝颗粒 “淹没” 在玻璃中。

图 2 陶瓷样品密度与烧结温度的关系

图 3 样品的 SEM 图

该陶瓷瓷料烧结过程是典型的液相烧结。烧结过程中, 玻璃熔融液相流动使得物质迁移、 晶粒重排 。如图 3(b), 氧化铝粉粒径约为 2 μm, 接近氧化铝填料原晶粒度, 在烧结过程中近似单晶的氧化铝颗粒在玻璃包裹后, 在氧化铝-玻璃界面发生“传质”, 生成 Al 2 O 3 -SiO 2 、 Al 2 O 3 -CaO 化合物并析晶。氧化铝颗粒构成的骨架坍缩, 与玻璃液形成均匀分散的混合体。在降温过程中, 体积进一步收缩, 瓷体致密化; 在残余玻璃相中, 大量的 ZrO 2 是良好的形核剂, 加速玻璃析晶, 形成晶粒细化的瓷体。析出细化晶粒对于陶瓷抗弯强度提升作用是显著的。

综上, 可进一步确定陶瓷材料的最佳烧结温度在 850~860 ℃范围。

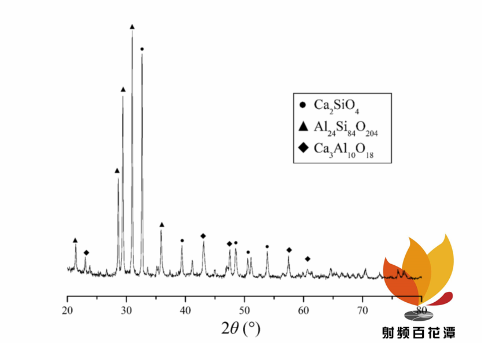

2. 3 陶瓷样品的 XRD 谱

图 4 是烧结温度为 850 ℃的陶瓷样品的 XRD谱。如图 4 所示, 在陶瓷样品的 XRD 谱中并无明显的 主 晶 相 峰, 主 要 由 硅、 钙、 铝 的 化 合 物Al 24 Si 84 O 204 、 Ca 2 SiO 4 、 Ca 3 Al 10 O 18 的峰混合而成。通常淹没在玻璃中的纯氧化铝不呈现特征峰, 同时残余玻璃相为细晶相, 因此检测到的主要是氧化铝-玻璃界面传质, 并晶化后的晶相。XRD 数据证明了氧化铝填料和微晶玻璃在烧结中发生反应, 形成复杂的化合物过渡层, 进而促进烧结完成, 过渡化合物增强了氧化铝颗粒和微晶玻璃之间的作用力,提升了力学性能。

图 4 烧结温度为 850 ℃的陶瓷样品的 XRD 谱

2. 4 陶瓷样品的微波介电性能

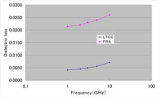

表1 是烧结温度为 850 和 860 ℃时获得的陶瓷样品的微波介电性能。由表 1 可知, 在 850~860 ℃烧结的陶瓷样品具有良好的微波介电性能, 当频率从 1.9GHz 增大到15 GHz, 介电常数和介电损耗变化较小,介电损耗均低于0.005, 适用于微波器件生产。

表 1 烧结峰值温度为 850? 860 ℃陶瓷材料的微波介电性能

2. 5 陶瓷样品的抗弯强度及热膨胀系数

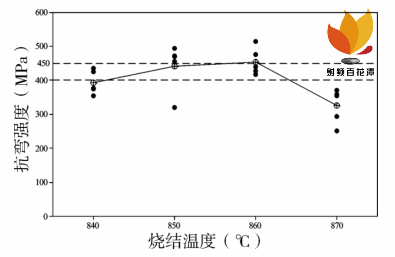

图 5 是陶瓷样品的抗弯强度随烧结温度的变化曲线。随着烧结温度的升高, 陶瓷的抗弯强度先升高后降低, 烧结温度在 850 和 860 ℃时, 样品的抗弯强度接近 450 MPa, 860 ℃烧结的样品具有最大抗弯强度。870 ℃ 烧结样品的抗弯强度大幅下降,这与过烧导致气孔产生有必然联系。由于样品制备过程中存在个体差异, 样品上不可避免地随机出现外观缺陷问题, 如微翘曲、 裂纹和污染, 测试的抗弯强度值出现分散点, 本实验中以平均值作为参考。从烧结温度对抗弯强度的影响可以看出, 瓷体的致密度和气孔率对抗弯强度有显著影响。

图 5 陶瓷样品的抗弯强度随烧结温度的变化

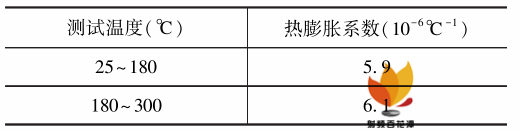

表 2 是烧结温度为860 ℃时陶瓷样品的热膨胀系数。温度在 25~180 ℃范围内, 热膨胀系数为 5. 9×10-6℃-1, 随着温度升高至 300 ℃, 热膨胀系数增加到 6. 1×10-6℃-1。整体上, 在 25~300 ℃范围内热膨胀系数变化较稳定, 与晶体硅的热膨胀系数较接近。

表 2 烧结温度为 860 ℃的陶瓷样品的热膨胀系数

2. 6 陶瓷与电极浆料匹配性能

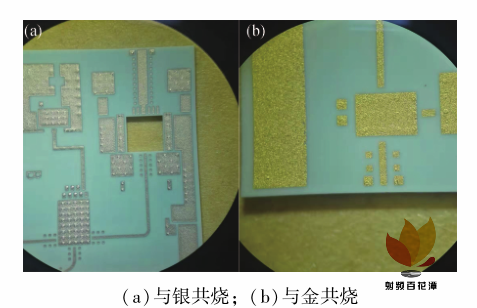

采用自制银体系和金体系电极浆料制作某型号LTCC 基板。其中纯银体系基板包括内银电极层 2层, 通孔银电极 3 层, 表面可焊层 1 层; 纯金体系基板包括内电极金电极层 2 层, 通孔金电极层 3 层, 表面金丝键合电极层 1 层, 在 860 ℃烧结 15 min 获得LTCC 基板样品, 如图6 所示。由图6(a)可见, 该材料与银共烧后, 基板无翘曲, 通断良好, 电镀后瓷体无异色。由图 6(b)可见该材料与金共烧后, 基板无翘曲, 通断良好。为验证金层剥离力, 选择在金层长宽大于 0. 8 mm 的区域作为键合区, 采用半自动金丝键合机键合 38 μm 直径的丝, 测试显示拉力超过100g 情况下, 基板的金层未出现脱落情况。

图 6 LTCC 基板样品

3 结论

本论文提出一种高抗弯强度的微波介电 LTCC基板材料, 由在 1450 ℃熔融的 Ca-Mg-Zr-Zn-B-Si微晶玻璃粉和氧化铝粉构成。在 860 ℃烧结 15 min,该陶瓷获得最佳致密度, 抗弯强度大于 400 MPa, 微波介电性能: ε r =8. 12, tanδ = 0. 0028(@ 1. 9 GHz);ε r =7. 96, tanδ=0. 0031(@ 15 GHz), 与金浆、 银浆共烧匹配良好。该材料具有良好的微波电性能和较高的抗弯强度, 有效地提升电子元器件的抗冲击能力,减小电子元器件的尺寸, 适用制备有载荷能力和可靠性要求的 LTCC 封装基板。(参考文献略)

作者:李在映 李 强 鄢 健 田茂林 聂 瑞

一种高抗弯强度的微波介电 LTCC基板材料分析

一种高抗弯强度的微波介电 LTCC基板材料分析

评论