IGBT读写速度如何提升?

IGBT关断损耗大、拖尾严重制约了其在高频运用的发展,而造成IGBT延迟开和关的原因主要有两方面。本文将分别针对这两方面,提出相应的解决方法,解决器件拖尾问题,提升IGBT开关速度。

IGBT关断损耗大、拖尾是严重制约高频运用的拦路虎。这问题由两方面构成:

1)IGBT的主导器件—GTR的基区储存电荷问题。

2)栅寄生电阻和栅驱动电荷,构成了RC延迟网络,造成IGBT延迟开和关。

这里,首先讨论原因一的解决方法。解决电路见图(1)。

图1:提升IGBT开关速度技巧(一)

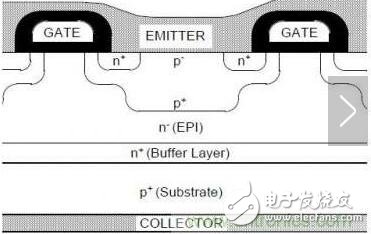

IGBT的GTR是利用基区N型半导体,在开通时,通过施加基极电流,使之转成P型,将原来的PNP型阻挡区变为P-P-P通路。为保证可靠导通,GTR是过度开通的完全饱和模式。

所谓基区储存效应造成的拖尾,是由于GTR过度饱和,基区N过度转换成P型。在关断时,由于P型半导体需要复合成本征甚至N型,这一过程造成了器件的拖尾。

图2:提升IGBT开关速度技巧(二)

该电路采用准饱和驱动方式,让IGBT工作在准饱和模式下。IGBT预进入饱和,驱动电压就会被DC拉低,使之退出饱和状态,反之IGBT驱动电压上升,VCE下降,接近饱和。对于标准IGBT,这电路可以保证,IGBT的导通压降基本维持在3.5V水平,即IGBT工作在准线性区。这样IGBT的GTR的基极就不会被过驱动,在关断时,几乎没有复合过程。这样器件的拖尾问题就几乎解决了!现在,唯一存在的问题是IGBT的通态压降略高。

这种方式已经在逻辑IC里盛行。现在的超高速逻辑电路都采用这种结构,包括电脑中的CPU!我们已享用此原理,却并不知道。

IGBT模块的安装:

IGBT模块安装首先要安装模块散热器,然后再将模块安装到散热器上。

一.IGBT的散热器安装技巧和步骤

1.1只IGBT安装在1个散热器上,IGBT安装在散热器中心,则热阻会最小。

2.1个散热器如安装多只IGBT,则要在充分考虑损耗外还需要根据不同IGBT来分配面积。

3.IGBT安装散热器的螺钉位置表面粗糙度在10μm以内,平面度控制在100μm以内。

4.IGBT与散热器间涂敷散热绝缘混合剂,涂敷计较主要是要保证在IGBT与散热器用螺钉紧固后,混合剂要保持均匀使IGBT与散热器接触均匀。其中,2点与4点安装方式如下图所示。

图 2点与4点安装方式

5.一般IGBT的安装方式与其散热器挤压方向平行。

6.采用带纹路的散热器,则应使IGBT较宽的方向顺着散热器纹路。

二.IGBT模块的螺钉安装技巧与技法

IGBT模块的螺钉安装技巧与技法主要是把握螺钉的预拧顺序和紧拧顺序,有的预拧顺序与紧拧顺序一致,有的相反,具体如图所示。

IGBT驱动板的调试与安装:

定义IGBT驱动板一般是指由IGBT驱动芯片、驱动辅助电源、驱动外围电路及接插件组成的板卡级电路产品,其价格相对于IGBT驱动芯片较高,但使用简单,便于快速成功搭建整套电气系统,为工程师所喜爱。

典型IGBT驱动板外观图

典型IGBT驱动板电路原理图下图为DA962Dx系列原理图,参考下图可设计出最大可驱动300A/1700V的IGBT驱动板,市售全功能版本的IGBT驱动板是在此基础上增加了更多保护、指示等附加功能。

下图为DA102Dx系列原理图,参考下图可设计出最大可驱动2400A/1700V的IGBT驱动板,市售全功能版本的IGBT驱动板是在此基础上增加了更多保护、指示等附加功能。

常见IGBT驱动板介绍IGBT系列高频驱动板,主要采用SG3525A作为PWM脉冲形成,输出脉冲频率范围20KHZ—60KHZ,脉冲间隔互为180度,死区时间可以自行调整。可适用于IGBT全桥逆变串联谐振感应加热装置调频调功。功率范围:10KW—120KW,该控制板接线少,控制集中,没有调试,工作电源电压为三路交流双18V/1A及四个22V/0.5A的电源。具有过流,过压,却水,多种状态指示,并提供开关型霍尔保护接口和线性霍尔保护接口,有全桥逆变IGBT驱动电路,此板可直接组装IGBT高频感应加热装置。